С целью изготовления высоконадежных и конкурентоспособных деталей автомобилей во всем мире используются процессы нанесения функциональных покрытий. Особенно часто высокоэффективные покрытия специального назначения применяются для малосерийного класса спортивных и гоночных автомобилей.

Рассмотрим методологию выбора и использования тонкопленочных покрытий для повышения ресурса и надежности поршневых колец, которые относятся к деталям цилиндропоршневой группы и применяются в автомобильных, мотоциклетных, мотороллерных, мопедных двигателях, а также тракторных, комбайновых, тепловозных и судовых дизелях, компрессорах, дизельных молотах и других устройствах.

Назначение поршневых колец

▪ уплотнение камеры сгорания с целью исключения утечки отработанных газов;

▪ равномерное распределение масляной пленки по стенкам цилиндра, отвод излишков масла и препятствие проникновения масла из картера двигателя в камеру сгорания;

▪ отвод значительной части воспринимаемой поршнем теплоты в стенки цилиндра и систему охлаждения.

Поршневые кольца (компрессионные и маслосъемные) определяют развиваемую мощность устройства, его пусковые свойства, удельный расход топлива и масла. Их износ, а также износ посадочных канавок под них в поршне вызывает усиленную утечку газов и, как следствие, повышение температуры поршня, стенок цилиндра, находящегося на них масла, сдувание с поверхностей цилиндра масляной пленки, повышенный расход масла, снижение компрессии, увеличенный расход топлива, шума и вибрации [1–5].

Условия работы поршневых колец и канавок под них в поршне

Уплотняющее действие компрессионных поршневых колец обеспечивается прижатием их к цилиндру (силой собственной упругости колец и силой давления газов) и к стенкам поршневых канавок (силой давления газов, проникающих через зазоры). Верхнее компрессионное кольцо имеет наибольший износ, так как прижимается с наибольшей силой к цилиндру, находится в зоне более высоких температур и худших условиях смазки. При обратном движении поршня изменяются усилия прижатия поршневых колец к цилиндру, и осуществляется радиальное перемещение колец. Помимо радиальных и осевых движений, кольца могут вращаться относительно оси поршня. Постоянное изменение положения и нагрузок на кольца ведет к износу как самого кольца, так и поверхностей канавок поршня, при этом плотность посадки кольца в канавке нарушается, часть газов вытекает, и уплотняющее действие кольца падает. Происходит прорыв газов, перегрев кольца и канавки поршня. Рост температур поверхностей канавки создает условия для коксования масла в нем, приводящее к заклиниванию кольца и полной потере его уплотняющих свойств. Кроме этого, поверхности колец находятся в коррозионной среде, образуемой при сгорании топливо‑воздушной смеси в цилиндрах двигателя, элементный состав которой зависит от компонентов, входящих в состав топлива. При сгорании рабочей смеси образуется углекислый газ, окись углерода, кислород, водяной пар, сернистые и другие соединения. Газы окисляют поверхности колец, образуя с элементами металла химические соединения. При понижении температуры стенок цилиндра ниже точки росы продуктов сгорания на поверхностях колец конденсируются пары, образующие с газами кислоты, например, угольную и серную. Образованию серной кислоты содействует также повышенное содержание сернистых соединений в горючем и в загрязненном атмосферном воздухе. Для защиты от коррозии цилиндра и поршневых колец, изготавливаемых из чугуна, применяются щелочные нейтрализующие присадки, представляющие собой металлоорганические соединения. Одновременно они снижают накопление в масле кислот, вызывающих коррозию деталей, выполненных из сплавов цветных металлов (например, поршней).

Основные физические явления при работе поршневых колец

▪ трение радиальной поверхности кольца по зеркалу цилиндра в условиях граничной смазки при циклических нагрузках и повышенных температурах;

▪ ударные нагрузки торцовых поверхностей колец о стенки канавки поршня;

▪ воздействие высокотемпературного газового потока на верхнюю торцовую поверхность кольца и поверхности канавок поршня;

▪ радиальное, осевое и вращательное движение кольца в поршневой канавке;

▪ коррозионное воздействие химическими соединениями, образуемыми при сгорании топливно-воздушной смеси.

Виды износа колец и канавок под них в поршне на основании молекулярно-механической теории изнашивания [6]

▪ износ за счет трения скольжения металл по металлу (радиальной поверхности кольца);

▪ эрозионный износ газовым потоком (торцовой поверхности кольца и поверхностей канавок);

▪ ударно-абразивный износ в условиях повышенных температур (торцовой поверхности кольца и двух поверхностей канавок);

▪ усталостный износ в условиях циклических нагрузок (всех поверхностей);

▪ микроабразивный износ пылевидными частицами и продуктами износа (всех поверхностей);

▪ окислительный износ агрессивной газовой средой продуктов сгорания (всех поверхностей).

Существующие технологии изготовления поршневых колец и поршней

Поршневые кольца изготавливаются, в основном, из специальных серых чугунов с пластинчатым графитом или высокопрочных чугунов с шаровидным графитом, поршни — из алюминиевых сплавов или специального чугуна. Технология изготовления поршневых колец — литье заготовки, механическая обработка, шлифовка. Поршни из алюминиевых сплавов изготавливают литьем или изотермической штамповкой с последующей механической, термической обработкой и шлифовкой.

Для повышения ресурса на рабочие поверхности поршневых колец мировые производители наносят различные покрытия [7–13]:

▪ гальванические (хромирование, оловянирование, фосфатирование, хромо-керамические (Cr-Al2O3, SiC) — CKS‑36, SCKS‑36, хромо-алмазные — GDC‑50 и др.);

▪ газотермические (молибденовые, феррооксидные, на никелевой и железной основах и др.);

▪ осаждаемые из газовой фазы PVD и CVD покрытия (TiN, CrN, DLC и др.).

Наибольшее количество поршневых колец выпускается с покрытием хромом толщиной 60–300 мкм.

Повышение износостойкости канавок поршней достигается:

▪ хромированием (чугунных поршней);

▪ за счет специальных вставок, например, залитых в алюминиевый поршень из чугуна с высоким содержанием никеля;

▪ закалкой ТВЧ;

▪ плазменной наплавкой;

▪ лазерной закалкой (чугунных поршней).

Концепция выбора технологии и материала покрытия для поршневых колец

Выбор материала покрытия основывается на видах износа конкретных поверхностей поршневого кольца и канавки под них в поршне и определяется следующими характеристиками покрытия:

▪ толщина;

▪ адгезия к материалу подложки;

▪ адгезия смазывающего материала (масла);

▪ физико-механические свойства (твердость, модуль упругости, упругое восстановление);

▪ трибологические характеристики (коэффициент трения, температура в зоне трения, длительность приработки, параметры износа);

▪ износостойкость в условиях микроабразивного износа;

▪ шероховатость поверхности;

▪ остаточные напряжения;

▪ стойкость к воздействию химических соединений;

▪ диэлектрические характеристики.

Основная концепция выбора технологии упрочнения поршневых колец и канавок под них в поршне основывалась на следующих принципах:

— упрочняющая технология должна быть финишной операцией, исключающей любую окончательную абразивную (доводочную) обработку (в большинстве случаев все известные технологии упрочнения требуют доводки рабочих поверхностей со всеми негативными последствиями по растягивающим напряжениям на поверхности и низким усталостным характеристикам);

— упрочняющая технология должна главным образом минимизировать приработочный износ (в большинстве случаев все известные технологии упрочнения не акцентируют внимание на его уменьшении);

— при выполнении первого требования на рабочих поверхностях должны формироваться покрытия с повышенными адгезионными характеристиками, относящиеся к неметаллическим материалам, толщиной до 3–5 мкм, повышенной нанотвердостью (например, до 10 раз по отношению к материалу подложки) и модулем упругости близким к модулю упругости подложки;

— выбор материала покрытия должен основываться на значениях коэффициента трения (для пары трения покрытие-чугун в условиях граничной смазки) не более 0,03.

В соответствии с этой концепцией и с целью максимального повышения износостойкости поршневых колец и канавок под них в поршне, и соответственно, уменьшения расхода топлива и масла, снижения выброса токсичных веществ с выхлопными газами, уменьшения шума, достижения максимально возможной мощности и долговечности двигателя и других технических средств предлагается использовать технологию финишного плазменного упрочнения (ФПУ). Она осуществляется нанесением на радиальную поверхность поршневых колец алмазоподобного покрытия DLSPateks (a‑C: H‑SiOCN), а на торцовые поверхности и поверхности канавок в поршне покрытия SuperPateks (B‑SiOCN) [14–17]. Данные покрытия являются мультислойными с толщиной монослоев 5–50 нм. Для нанесения, например, антифрикционных покрытий с низким коэффициентом трения используется до 250 монослоев, которые могут иметь как одинаковый, так и разный элементный состав.

Технологический процесс ФПУ обладает особенностями, связанными с созданием на рабочих поверхностях поршневых колец и канавок под них покрытия с минимальным коэффициентом трения, повышенной микротвердостью, химической инертностью, высокой жаростойкостью, диэлектрическими характеристиками. Процесс ФПУ основан на разложении паров жидких химических соединений, вводимых в плазму дугового разряда, и образовании атомарного и молекулярного потока частиц в плазмоструйном реакторе. После ФПУ параметры шероховатости не изменяются. Нагрев изделий не превышает 150°C.

Сравнительные характеристики поверхностей после ФПУ с нанесением износостойкого антифрикционного покрытия и электрохимического хромирования приведены в таблице.

| Свойство поверхности | После ФПУ с нанесенным покрытием DLSPateks | После электрохимического хромирования | ||

| Морфология поверхности при одинаковой исходной шероховатости Ra = 0,32 мкм (увеличение х5000) |

|

Данная морфология поверхности уменьшает время приработки и обеспечивает более надежное уплотнение |  |

Данная морфология поверхности увеличивает время приработки |

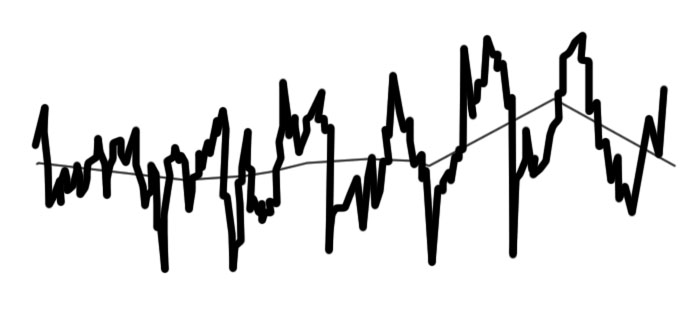

| Профилограмма поверхности |  |

Параметры Ra, Rmax, Sm уменьшаются, что характеризует снижение приработочного износа и улучшение теплоотвода |  |

Параметры Ra, Rmax, Sm увеличиваются, что характеризует повышение приработочного износа |

| Микротвердость (нанотвердость) | 16-24 ГПа | 8-10 ГПа | ||

| Коэффициент трения в условиях смазки | 0,02-0,03 | 0,07 | ||

| Модуль упругости | 100-150 ГПа характеризует повышенную адгезию покрытия к подложке за счет близости значений модулей упругости (у серого чугуна — 110 ГПа) |

300 ГПа | ||

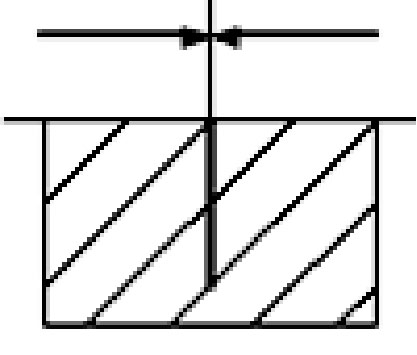

| Остаточные напряжения |  |

На поверхности формируются сжимающие напряжения, способствующие схлопыванию (залечиванию) микротрещин и микродефектов |  |

На поверхности формируются растягивающие напряжения, способствующие раскрытию микротрещин и микродефектов и их интенсивному выкрашиванию |

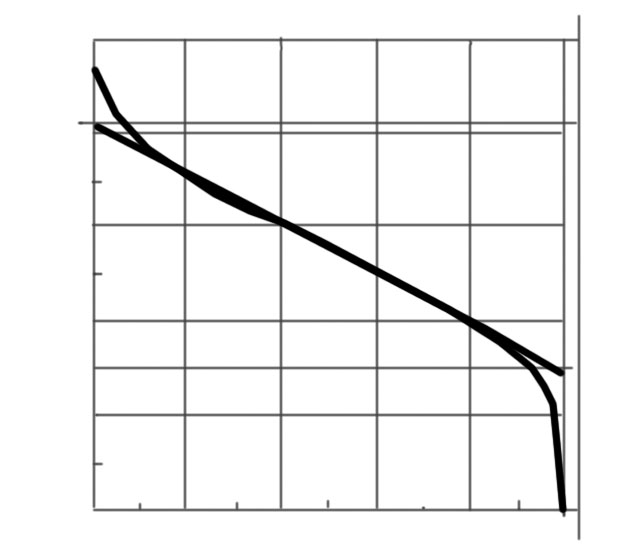

| Кривая опорной поверхности, характеризующая интенсивность удельных давлений на фактическую площадь контакта |  |

Кривая становится более пологой, что характеризует большую контактную поверхность в условиях трибосопряжения |  |

Кривая становится более крутой, что характеризует меньшую контактную поверхность в условиях трибосопряжения |

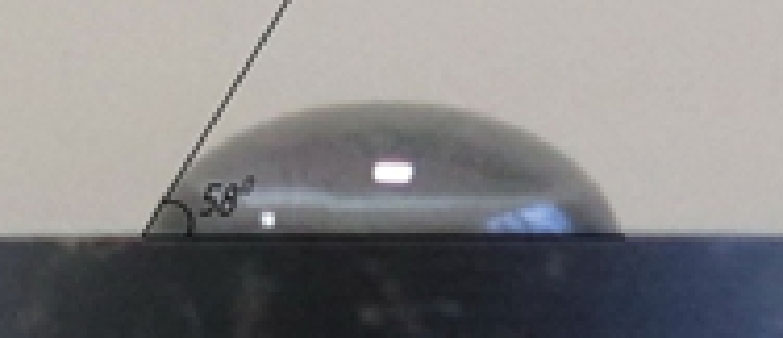

| Угол смачивания характеризует адгезию смазки к поверхности |  |

Низкий угол смачивания обеспечивает повышенную адгезию масла к покрытию и более равномерное распределение масляной пленки |  |

Высокий угол смачивания характеризует пониженную адгезию масла к покрытию |

| Износ за счет наводораживания поверхности, приводящий к повышенному охрупчиванию и снижению усталостной прочности | Не возможен в виду использования электрофизического процесса нанесения покрытия | Возможен | ||

| Износ за счет электрохимических процессов и возникновения местных гальванических пар, которые усиливают коррозию | Не возможен в виду нанесения неэлектропроводного, диэлектрического покрытия | Возможен | ||

Следует отметить, что формирование пористого хрома (в отличие от твердого хрома) сопровождается еще большим насыщением поверхности водородом, способствующим водородному износу и снижению усталостной прочности поршневых колец.

Результаты опытных испытаний поршневых колец с покрытиями, нанесенными методом ФПУ (рис. 1), показывают увеличение моторесурса двигателей, снижение расхода моторного масла и топлива, уменьшение длительности приработки и снижение шума двигателей. Особенно эффективно использование данных покрытий для упрочнения поршневых колец и канавок под них в поршне для спортивных и гоночных автомобилей и мотоциклов.

Рис. 1. Процесс нанесения антифрикционного покрытия методом ФПУ на поршневое кольцо

Павел Абрамович Тополянский

ООО «Научно-производственная фирма «Плазмацентр»

www.plasmacentre.ru

Литература

1. Энглиш К. Поршневые кольца. Т. 1, 2. — М.: Машгиз, 1962–1963. — Т. 1–583 с., Т 2–368 с.

2. Устинов А. Н. Исследование поршневых колец дизелей. — Саратов: Изд-во Саратовского университета, 1974. — 128 с.

3. Гинцбург Б. Я. Теория поршневого кольца. М.: Машиностроение, 1979. — 271 с.

4. Возницкий И. В. Повреждения и поломки дизелей. Примеры и анализ причин. СПб.: Моркнига, 2006. — 116 с.

5. ISO 6621–1:2007. Internal combustion engines — piston rings.

6. Andersson P., Tamminen J., Sandström C.-E. Piston ring tribology. — 2002. — 105 р.

7. Zhuo S., Peijun Z., Leheng Z., Xinfu X., Aimin H. and Wenquan Z. Multi-layer compound coating on cast iron piston ring by multi-arc and magnetron sputtering ion compound plating technique. Surface and Coatings Technology, 131 (2000)1–3. P. 422–427.

8. Dynamic behaviours of piston rings and their practical impact. Part 2: Oil transport, friction and wear of ring/liner interface and effects of piston and dynamics. Proc Instn Mech Engrs. — Vol 216. — Part J, Engineering Tribology, 2002. — P. 229–247.

9. Shuster M., Combs D., Karrip K. and Burke D. Piston ring cylinder liner scuffing phenomenon studies using acoustic emission technique. Society of Automotive Engineers, Inc., 2000, SAE Paper 2000–01–1782. — 13 p.

10. Seki T., Nakayama K., Yamada T., Yoshida A. and Takiguchi M. A study on variation in oil film thickness of a piston ring package: variation of oil film thickness in piston sliding direction. — JSAE Review, 21 (2000), 3. P. 315–320.

11. Radil K. The influence of honing on the wear of ceramic coated piston rings and cylinder liners. Lubrication Engineering, 57 (2001)7. P. 10–14.

12. Schmitt E., Lange E. Pistons and engine testing. 2012. MAHLE GmbH, Stuttgart. — 282 p.

13. Takahara K., Akari K., Kawaguchi H., Tamagaki H. Current and Future PVD systems and Coating Technologies. Kobelco technology review. № 26, Dec. 2005. — P. 81–85 (http://www.kobelco.co.jp/english/ktr/pdf/ktr_26/081–085.pdf).

14. Соснин Н. А., Ермаков С. А., Тополянский П. А. Плазменные технологии. Руководство для инженеров. — СПб.: Изд-во Политехнического ун-та. 2013. — 406 с.

15. Тополянский А. П., Мяконьков М. Б., Сабуров С. А. Исследование триботехнических свойств покрытий для поршневых колец, работающих в паре с чугунной втулкой. Ресурсосберегающие технологии ремонта, восстановления и упрочнения машин, механизмов, оборудования, инструмента и технологической оснастки от нано- до макроуровня. Материалы 11‑й Международной научно-практической конференции — СПб.: Изд. СПбГПУ, 2009. Ч. 2. — С. 308–311.

16. Мяконьков М. Б., Хмелевская В. Б. Сравнительные исследования способов нанесения покрытий на поршневые кольца для уменьшения их износа//Металлообработка. — 2010. — № 3. — С. 36–40.

17. Мяконьков М. Б. Совершенствование технологии нанесения износостойких покрытий на поршневые кольца судовых дизелей с учетом их вибрационного и напряженно-деформированного состояния: дис… к. т.н. — СПб.: СПбГУВК, 2012. — 135 с.