В настоящее время металлокерамические узлы находят широкое применение в различных отраслях техники, например, в качестве изоляторов электровакуумных приборов, конструктивных элементов, работающих при повышенных температурах, в условиях воздействия агрессивных сред и т. д. В зависимости от предъявляемых функциональных требований используется электроизоляционная керамика (как правило, на основе оксида алюминия Al2O3) и конструкционная керамика (на основе карбида кремния SiC, нитрида кремния Si3N4, двуокиси циркония ZrO2 и т. д.). Сложность использования керамических материалов в конструкциях связана с низкой механической прочностью и для ряда изделий сложной конфигурации — неоднородностью структуры. Поэтому в большинстве конструкций применяются металлокерамические узлы, обеспечивающие заданные функциональные свойства и возможность их соединения с другими металлическими частями изделия.

Получение металлокерамических конструкций осложняется существенным различием в химическом составе и теплофизических свойствах металла и керамики. В связи с этим для получения ответственных металлокерамических соединений применяют различные технологические способы, один из которых — высокотемпературная пайка.

Основной трудностью при пайке металлокерамических узлов является необходимость обеспечения смачивания поверхности керамической детали припоем. Поскольку керамика в обычных условиях не смачивается жидким металлом, то пайку осуществляют двумя способами: с использованием металлизированного покрытия на поверхности керамической детали или с использованием металла-активатора.

Технология пайки по предварительно нанесенному на поверхность керамической детали металлизационному покрытию позволяет упростить непосредственно процесс пайки, поскольку соединение металла с керамикой осуществляется между металлическими поверхностями. Такой подход также позволяет выявить дефекты, связанные с установлением связей на границе металл-керамика в процессе металлизации. Вместе с этим данный процесс достаточно трудоемкий и осуществляется в несколько стадий, включающих предварительную подготовку и нанесение мелкодисперсной смеси порошков покрытий и последующее высокотемпературное вжигание их в специальной среде. В качестве металлизационного покрытия широко используются молибден-марганцевые или вольфрамовые порошки. Пайку металлокерамических узлов по данной технологии можно проводить в вакууме или в восстановительной среде (например, в водороде).

Активная технология пайки (без предварительной металлизации керамики) позволяет упростить процесс получения паяных соединений, но предъявляет ряд требований к самому процессу пайки, поскольку необходимо обеспечить гарантированное взаимодействие припоя с керамической заготовкой. Активная технология пайки заключается в использовании металлов‑активаторов, например, титана или циркония, которые характеризуются большой энергией взаимодействия с компонентами керамики, обеспечивают растекание припоя и химическое взаимодействие его с паяемым материалом. При этом в месте контакта с поверхностью керамики происходит реакция замещения основного компонента керамики. Так, например, при пайке керамики на основе нитрида кремния с использованием титана в качестве металла-активатора восстановление кремния происходит следующим образом:

Si3N4 + Ti → TiN + Si

При взаимодействии активных металлов с окислами керамики, последние также могут частично восстанавливаться с образованием в пограничной зоне сложных растворов внедрения и замещения. При взаимодействии оксида Al2O3 (например, основы керамики 22ХС) с титаном, окись алюминия частично восстанавливается при температуре 950°С, образуя твердый раствор внедрения кислорода в титане. По аналогичному механизму с металлом-активатором взаимодействуют и другие элементы керамики.

Активные металлы могут являться составляющей припоя, наноситься на место спая в виде фольги, порошка или покрытия, использоваться в виде конструкционного материала.

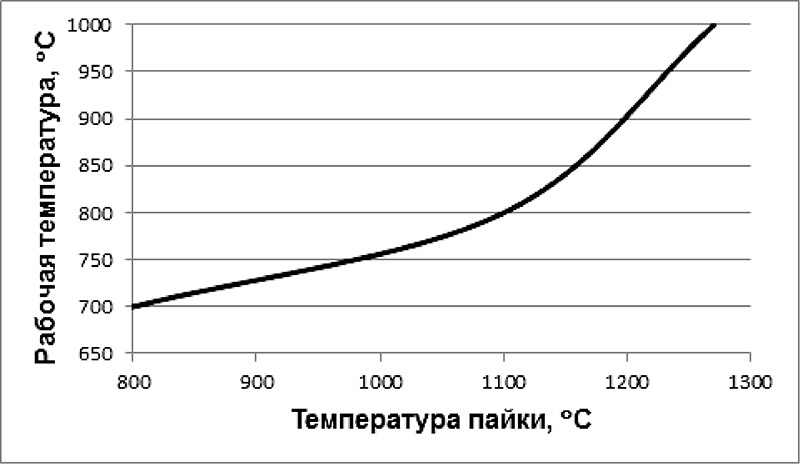

В настоящее время для высокотемпературной пайки керамики широко применяются припои на основе различных систем, например, серебра, меди, никеля и т. д. При этом часто используются припои, специально разработанные для пайки керамики по активной технологии и содержащие в своем составе титан (в название зарубежных припоев часто входит обозначение ABA, Active Brazing Alloys). Главным условием выбора конкретной марки припоя является обеспечение заданных условий эксплуатации конструкции. Так, например, при выборе припоя для изготовления керамических камер сгорания исходят из условия, что для повышения рабочих температур паяного соединения керамики с металлом необходимо использовать припои с более высокой температурой плавления и, как следствие, требующие проведения процесса пайки при более высоких температурах (рис. 1).

Рис. 1. Зависимость рабочей температуры паяного соединения от температуры пайки

Существенной проблемой при пайке керамики с металлом является также большая разница коэффициентов термического линейного расширения, вследствие чего в процессе охлаждения возможно образование трещин в паяном соединении. Для устранения этого дефекта металлические детали узла изготавливают из сплавов с коэффициентом линейного расширения близким к керамике, и разрабатывают конструкцию соединения керамики с металлом, снижающую возникающие термические напряжения. При этом возможно также использование промежуточных металлических слоев с различным коэффициентом термического расширения (КТР), уменьшающих общую разницу КТР паяемых деталей.

Изготовление металлокерамических конструкций рассмотрено на примере пайки узлов из изоляционной и конструкционной керамик с металлическими деталями. В качестве изоляционной керамики выбрана керамика 22ХС (на основе Al2O3), а в качестве конструкционной — керамика ОТМ‑904 (на основе Si3N4) и керамика на основе SiC.

Изоляционная керамика использовалась для изготовления макетного образца изолятора, представляющего собой керамическую втулку, спаянную с двух сторон с металлическими манжетами из ковара 29 НК.

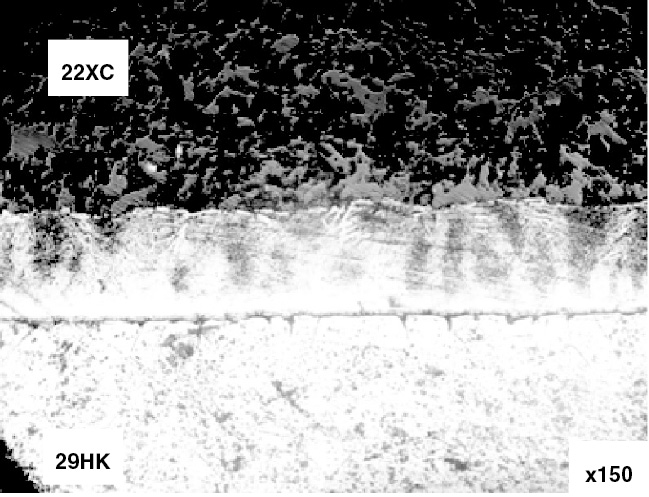

Для пайки образца из керамики 22ХС с коваром выбран жаропрочный припой ПЖК‑1000 (система Pd-Ni), на поверхность которого нанесли тонкий слой титана методом магнетронного напыления. Пайку проводили в вакуумной печи при остаточном давлении 0,133 Па при температуре 1245°С. Контроль внешним осмотром паяного соединения полученного образца (рис. 2) не выявил наличия внешних дефектов. Проведенные металлографические исследования (рис. 3) показали, что паяные швы — плотные, без пор, трещин и подрезов. При этом отчетливо наблюдается граница керамика-припой и диффузионная зона на границе припой-ковар, что свидетельствует о формировании качественного паяного соединения.

Рис. 2. Внешний вид паяного металлокерамического образца х150

Рис. 3. Микроструктура паяного соединения керамики 22ХС с коваром 29 НК (припой ПЖК‑1000, Тп = 1245°С, t = 30 сек)

Оценку функциональных свойств (электрического сопротивления) паяного образца проводили на универсальной пробойной установке. Результаты испытаний металлокерамического узла показали, что величина электрического сопротивления составляет более 1000 МОм, что соответствует требованиям, предъявляемым к изоляторам.

Разработанный технологический процесс высокотемпературной пайки оксидной керамики припоем ПЖК‑1000, активированным титаном, может использоваться и при пайке конструкционной керамики на основе нитрида и карбида кремния.

Использование конструкционной керамики в изделиях ракетно-космической техники целесообразно при изготовлении камер сгорания двигателей малой тяги, где рабочие температуры могут достигать 1500–2000°С.

При этом рабочая температура в месте пайки обычно не превышает 750–800°С. В связи с этим для проведения исследований выбраны жаропрочный и коррозионностойкий припой ПЖК‑1000 и припой ПМГрОБ 10–1-0,1 (№ 417) с температурой пайки выше 1000°С.

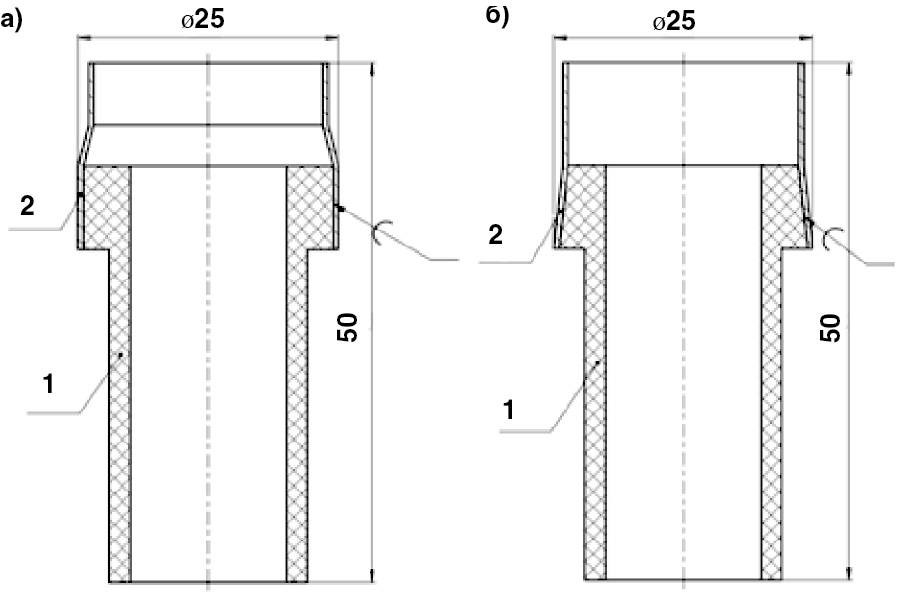

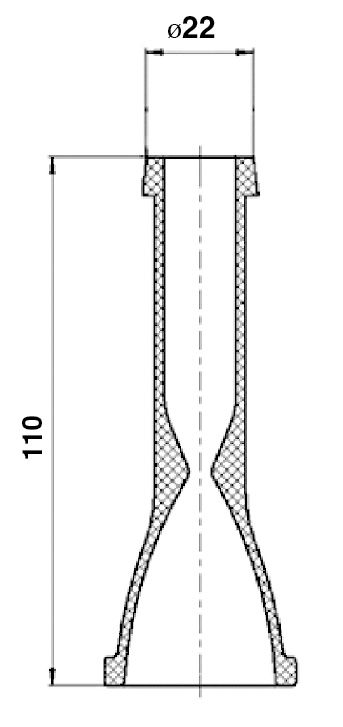

При изучении возможности соединения керамики на основе нитрида кремния с металлическим переходником выбран сплав ковар (29 НК-ВИ), обладающий коэффициентом линейного расширения близким к керамике. Поскольку конструкция узла камеры сгорания предусматривает использование металлической манжеты с большей толщиной стенки по сравнению с конструкцией изолятора, то действующие напряжения в паяном соединении могут достигать больших значений. В связи с этим для уменьшения остаточных напряжений, возникающих в процессе пайки, разработаны два типа конструкций паяного соединения керамики с металлом — цилиндрическая и коническая (рис. 4).

Рис. 4. Конструкция макетных образцов паяных соединений керамика-металл: а) цилиндрическая, б) коническая; 1 — керамика ОТМ‑904, 2 — сплав 29 НК-ВИ

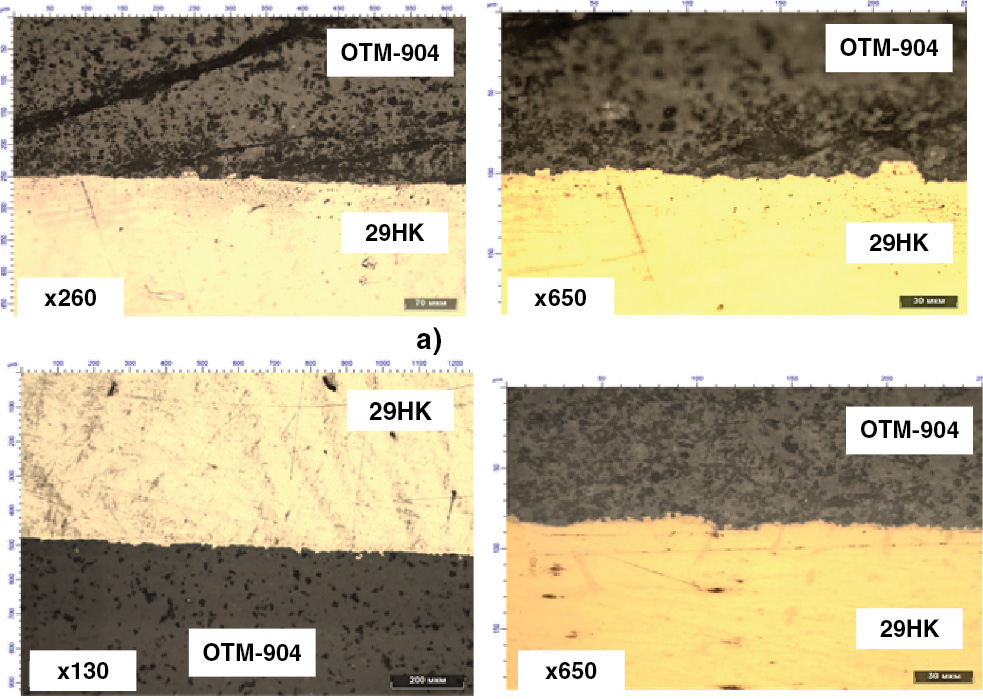

Пайка образцов проводилась припоем ПЖК‑1000, на поверхность которого магнетронным методом наносился слой титана. Температура пайки составляла 1240–1260°С, время выдержки при температуре пайки — 3 мин. Качество паяного соединения оценивали металлографическим исследованием и испытаниями на герметичность с применением масс-спектрометрического течеискателя.

Установлено, что получаемые паяные соединения плотные, без пор, трещин и эрозии основного материала. Вместе с этим, на некоторых образцах с цилиндрической конструкцией соединения в керамике ОТМ‑904 около паяного шва наблюдались небольшие микротрещины (рис. 5). На образцах с конической конструкцией соединения данные дефекты обнаружены не были.

а) б)

Рис. 5. Металлографическое исследование образцов: а) с цилиндрической конструкцией соединения, б) с конической конструкцией соединения

Проведенные испытания на герметичность показали, что паяные образцы с конической конструкцией соединения керамики с металлом герметичны и отвечают заданным требованиям.

По аналогии изготовлены макетные образцы из керамики ОТМ‑904 и металлического переходника из титана ВТ1–0. Пайка проводилась припоем ПМГрОБ 10–1-0,1 (№ 417) при температуре 980–1000°С. Время выдержки составляло 3 мин. Поскольку металл–активатор — титан — является основой металлической детали, его предварительное нанесение на поверхность припоя не проводилось и припой насыщался титаном при взаимодействии с конструкционным материалом. Проведенные металлографические исследования и испытания на герметичность показали результаты, аналогичные паяным образцам керамики с коваром 29 НК.

На основании данных исследований изготовлены образцы-имитаторы камеры сгорания двигателя малой тяги из керамики ОТМ‑904 с конической конструкцией соединения и металлического переходника из сплава 29 НК-ВИ (рис. 6). Пайка образцов‑имитаторов проводилась активированным титаном припоем ПЖК‑1000 при температуре 1240–1260°С. Время выдержки составляло 3 мин. Пайку проводили в вакуумной печи СГВ‑2.4–2/15 И2, остаточное давление в рабочем пространстве камеры равнялось 10–2 Па.

а)

б) в)

Рис. 6. Образцы-имитаторы камеры сгорания из керамики ОТМ‑904: а) эскиз керамической детали; б) образцы до пайки; в) образцы после пайки

Металлографические исследования показали, что образцы имеют плотные паяные швы, ширина диффузионной зоны составляет 10–25 мкм. Испытания на герметичность масс-спектрометрическим методом с помощью гелиевого течеискателя позволили определить герметичность паяных соединений не ниже 1•10–5 м3 Па/с.

В результате установлено, что метод высокотемпературной вакуумной пайки обеспечивает получение качественных паяных соединений керамики с металлом. Работоспособность металлокерамических узлов зависит от свойств применяемых материалов и конструкции паяного соединения.

В. И. Кулик, В. В. Степанов, Л. Л. Благутина, С. Е. Цветков

ФГУП «НПО «Техномаш»