Инновационный метод

Требования промышленности к функциональным поверхностям, например в отношении долговечности, постоянно растут. Напротив, использование химических и энергоемких технологий обработки поверхности становится более дорогим и опасным. И если до настоящего времени очистка поверхностей промышленных объектов и объектов культурного наследия проводилась в основном струйным или жидкостным химическим методом, а лазер еще десять лет назад считался периферийным явлением, то в нынешних рамочных условиях он все чаще играет главную роль в вопросах обработки поверхности. С одной стороны, это вызвано точностью и простотой автоматизации лазера. С другой стороны, также положительным сопутствующим эффектом является неоспоримое экологически устойчивое действие лазера, которое иногда сразу даже не замечают.

Рассмотрим примеры.

При пескоструйной очистке в качестве абразива используется песок, который с помощью сжатого воздуха или лопастного колеса струей подается на поверхность. Вместо песка можно использовать также такие материалы, как доменный шлак, стеклянный гранулят, корунд, сталь, полимерный гранулят, ореховая скорлупа, сода, ледяные кристаллы или пеллеты сухого льда. Только при использовании метода струйной обработки с циркуляцией частиц объем образующихся отходов в 12 раз больше, чем при обработке лазерным лучом. Кроме того, необходимо постоянно добавлять используемый для обработки материал.

Струйная обработка сухим льдом также представляет собой метод струйной обработки сжатым воздухом, при котором в качестве абразива используется твердая двуокись углерода (так называемый сухой лед) с температурой –78,9°C. В случае с сухим льдом расходуется много энергии как при производстве пеллет, так и при их транспортировке и хранении. Кроме того, при струйной обработке с использованием пеллет льда и сжатого воздуха расход энергии значительно больше, чем при очистке лазерным лучом. В итоге экономия энергии достигает более 80 %. При этом также достигается существенное сокращение расходов.

При использовании жидкостного химического метода (мойка, протравка) наряду с потребностью в большой площади, как правило, более 20 м2, из-за многоуровневых резервуаров также требуется большое количество энергии для нагрева ванн. Дополнительный расход энергии возникает из-за постоянной фильтрации и циркуляции ванн. И даже если предусмотренный законом отказ от хроматов и растущее использование нещелочных ванн значительно повысили экологичность жидких химических технологий, все равно образуется огромное количество химических отходов. Существенное преимущество лазерной очистки по сравнению с мойкой заключается в возможности частичного применения. То есть, например, при подготовке к сварке детали очищаются только локально в зоне сварного шва и поэтому не нуждаются в полном обезжиривании, чтобы после сварки снова пройти дорогостоящую процедуру предохранения от коррозии.

Лазерный метод не нуждается ни в средствах для струйной обработки, ни в средствах очистки. Концентрированный лазерный луч полностью удаляет слои грязи и покрытия путем испарения без контакта с поверхностью. При использовании в промышленности больше нет необходимости очищать всю деталь, а только зону, необходимую для производства, поскольку очистка лазерным лучом является чрезвычайно точной. Лазерный метод позволяет добиться качества и скорости обработки, которые традиционными методами было бы сложно или невозможно получить. Технология легко интегрируется, что сокращает расходы и маршруты транспортировки к внешним устройствам очистки. Детали можно очищать в процессе производства даже при высоких температурах или в труднодоступных зонах.

Лазерные системы очистки имеют модульную конструкцию. В отличие от предлагаемых специальных лазерных решений, данные системы можно конфигурировать для различных областей применения, благодаря чему они оказывают длительное действие.

Экологические преимущества

a) Эффективное использование энергии. Использование лазерной техники может снизить расход энергии на 87 % по сравнению с использованием традиционных методов. КПД штепсельной розетки удалось снизить примерно на 14 %, при этом абсолютная потребляемая мощность, как правило, составляет лишь несколько кВт, что меньше мощности настольного ПК. Даже самые мощные системы лазерной очистки потребляют лишь небольшую часть энергии по сравнению с традиционными методами струйной обработки.

b) Бережное обращение с ресурсами. Лазерные технологии очистки позволяют экономить большое количество химикатов и других вспомогательных производственных средств. При использовании лазера очистка выполняется исключительно лучом, благодаря чему не образуется смешивание и отпадает необходимость вторичной обработки. Лазерные системы очистки практически не нуждаются в техническом обслуживании и, таким образом, являются особенно надежными и долговечными.

c) Отсутствие вредных веществ. Использование лазера позволяет отказаться от химических средств для очистки. При удалении опасных веществ, таких как свинец, радиоактивно зараженные частицы и т. п., их можно легко собрать вытяжкой и соответствующим образом утилизировать.

d) Снижение уровня шума, поддержание чистоты атмосферы, защита водных ресурсов. В то время как при струйной обработке льдом образуется шум в 110 дБ (A), обработка лазером практически бесшумна. Благодаря отсутствию механического ускорения при обработке лазером образуется лишь незначительное количество пара и газов, которые к тому же выделяются лишь локально и могут улавливаться соответствующими промышленными вытяжками для последующей фильтрации. Концентрация и содержание вредных веществ в часто образуемых парах такова, что они не представляют опасности. Это было подтверждено многочисленными испытаниями выбросов в различных областях применения. Так, соответствующие испытания выбросов показали, что при удалении лаков с содержанием хрома VI из-за реакции в плазме, которая образуется лазером, присутствует лишь относительно безопасный хром III. Использование при лазерной очистке луча также позволяет избежать загрязнения воды, которое часто происходит при использовании других промышленных сред очистки. При наружном применении смешивание снятых частиц с грунтовыми водами также исключается.

e) Отсутствие отходов, защита почвы. При очистке лазером образуется в двенадцать раз меньше отходов, чем при использовании традиционных методов. Также следует сказать, например, о ежегодной экономии нескольких тонн клейкой ленты за счет отказа от оклейки (защиты) деталей, поскольку в случае с лазером речь идет о точной и воспроизводимой обработке только необходимых зон.

f) Охрана труда. Оператор лазерного оборудования защищен от шума и пыли. Нет необходимости в использовании растворителей. Образующиеся при лазерной обработке газы легко улавливаются вытяжками и фильтруются, поэтому концентрация вредных веществ на рабочем месте значительно ниже установленных законом пороговых значений. Образующееся при очистке лазером излучение либо экранируется защитным кожухом, либо оператор получает в качестве защиты удобные очки, которые отвечают требованиям стандарты DIN EN 60825 и обеспечивают эффективную защиту от лазерного излучения.

Примеры применения

На сегодняшний день важно находить выгодные для всех задействованных сторон технические решения и справляться со сложной задачей обеспечения устойчивого развития, получая конкурентное преимущество (рис. 1–6).

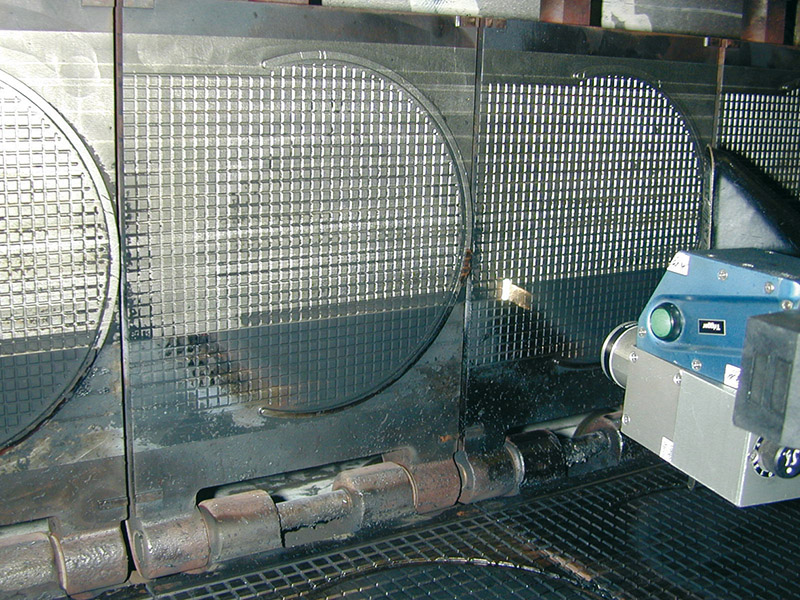

Рис. 1. Роботизированная очистка перед сваркой

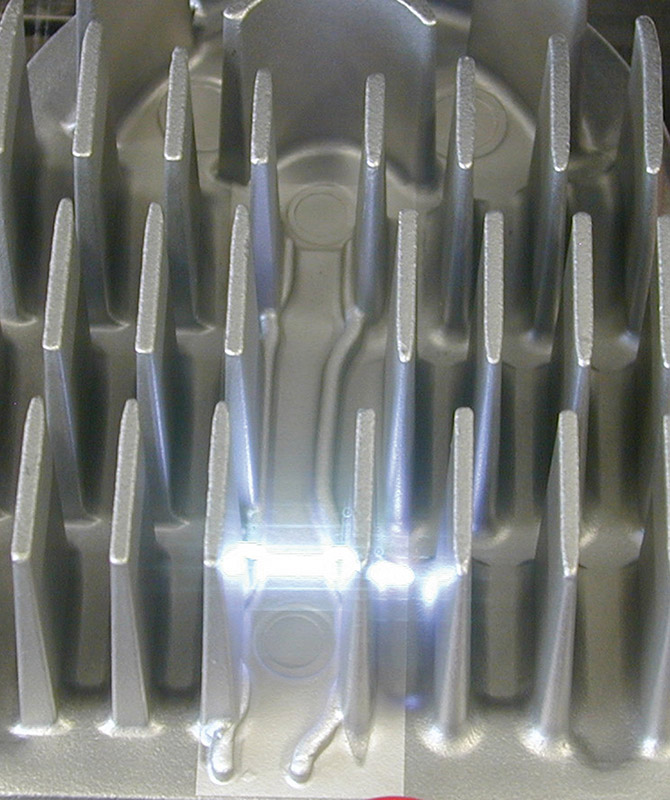

Рис. 2. Роботизированная система очистки больших поверхностей форм

Рис. 3. Роботизированная очистка от фосфатов

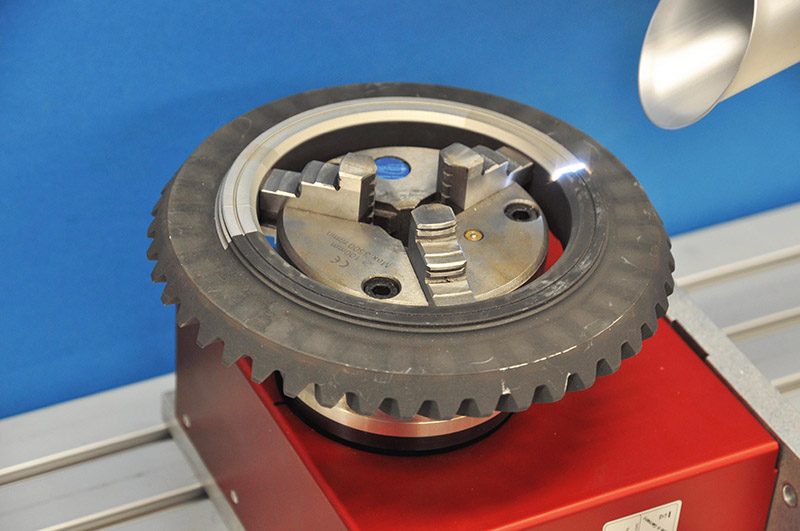

Рис. 4. Лазерная очистка форм шин

Рис. 5. Обработка алюминиевой поверхности перед клейкой

Рис. 6. Чистка печи для производства вафельных стаканчиков

Лазерные системы очистки удаляют слои грязи и покрытия с промышленных или исторических поверхностей с помощью концентрированного луча. В течение одной секунды поверхности достигают до 50 000 лазерных импульсов. При этом лазерный луч отражается линейно (как при сканировании), поэтому время воздействия лазерного луча небольшое. Исходный материал остается «холодным» и невредимым.

Лазерные системы применяются для удаления лакового покрытия и слоев, а также для очистки форм и удаления смазки. Старые, подверженные многолетней атмосферной эрозии остатки покрытий мостов, опор высоковольтных линий и т. п. полностью удаляются мощными лазерными системами и легко собираются. При этом открывается чрезвычайно большой потенциал устойчивого развития, идет речь об экономии ресурсов и одновременно о существенном упрощении рабочего места.

Явные преимущества также существуют при предварительной обработке поверхностей для склеивания и нанесения покрытия. Это обеспечивает прочность соединения, которая альтернативными методами в настоящее время недостижима. Системы позволяют выполнять также маркировку, структурирование и тщательную реставрацию.

В настоящий момент проводятся испытания по использованию в области ядерной очистки. При очистке струей песка или воды может произойти смешивание абразивного материала с зараженными радиацией частицами, и существует опасность, что зараженная радиацией вода попадет в окружающую среду. В случае лазерного излучения этого не происходит. В области ядерной очистки уже проведены первые предварительные исследования. В результате удалось очистить загрязненные металлические поверхности от слоев радиоактивной грязи и оксида и, таким образом, снизить коэффициент ядерного загрязнения на 83 позиции. Это свидетельствует о возможности использования лазера как для демонтажа атомных энергоустановок, так и после ядерных аварий.

В пищевой промышленности (например, производство вафель) техника лазерной очистки гарантирует, что в пищевые продукты не попадут остатки средств очистки или металлическая стружка.

Клиенты

Компания Audi AG уже опробовала лазерный метод для предварительной обработки деталей перед сваркой и сейчас применяет его в серийном производстве. Как результат, существенная экономия жидких химических средств, что уменьшает расходы, экологическая безопасность, существенное снижение расхода энергии. Более 3000 ежегодных грузовых перевозок деталей между заводами Audi удалось заменить одной перевозкой лазера автомобилем малой грузоподъемности.

Компания Airbus экономит 10 000 литров растворителей благодаря использованию лазерной системы для очистки форм несущей поверхности 200 крупногабаритных самолетов.

В настоящее время компания Clean-Lasersysteme GmbH совместно с Институтом лазерных технологий (ILT) в г. Аахен разрабатывает инновационную лазерную систему со средней мощностью до 2000 Вт, что делает осуществимыми и рентабельными задачи, которые до этого считались невозможными. Этот лазер высокой мощности позволит вывести на более высокий уровень производительность и, таким образом, обеспечить устойчивое развитие. В рамках совместного текущего исследовательского проекта с Центром лазерных технологий в Ганновере (LZH) рассматривается возможность ремонта деталей из углепластика. Фонд Герды Хенкель оказывает поддержку проекту реставрации «Неферхотеп», в рамках которого после многочисленных предварительных испытаний впервые получено разрешение на применение лазера в древнеегипетском склепе.

В России многие инновационные предприятия также используют лазерную очистку поверхностей в таких областях, как очистка форм шин, форм для производства композитных материалов, оборудования для выпечки вафель. Особое распространение получили системы предварительной очистки для сварки деталей и дальнейшей очистки швов от окалины.

Факты, цифры и перспективы

Растущие объемы продаж за последние четыре года показывают зрелость рынка лазерных систем. В этот период было установлено около 50 % всех проданных ранее лазеров для очистки. Потенциал их использования далеко не исчерпан. На основе разработанной и принятой основной системы всегда образуются новые конфигурации, которые проходят следующую стадию разработки, чтобы обеспечить их соответствие требованиям рынка, как, например, в производстве транспортных средств легкого типа (предварительная обработка склеиванием и фугованием) или при классической защите от коррозии. В частности, замена существующих методов очистки должна показать в ближайшие годы темпы роста в двухзначных или трехзначных коэффициентах. Кроме того, снижение расходов при производстве лазерных

систем достигается за счет эффекта количества.

Синергические эффекты

В будущем применение лазерных технологий будет только расти. Лазеры будут работать по всему миру и беспрерывно, поэтому функциональные характеристики и долговечность огромного количества деталей будут улучшаться. В то же время этот процесс позволит экономить большое количество энергии и природных ресурсов, что, в свою очередь, внесет значительный вклад в обеспечение безопасности окружающей среды.

Относительно большие вложения в установку лазерной очистки по сравнению с традиционными методами, как правило, быстро себя окупают. Возврат инвестиций часто занимает меньше года.

Сергей Смирнов, Роман Дьячков

ООО «ЦК СПА», Москва

ckspa@mail.ckspa.ru