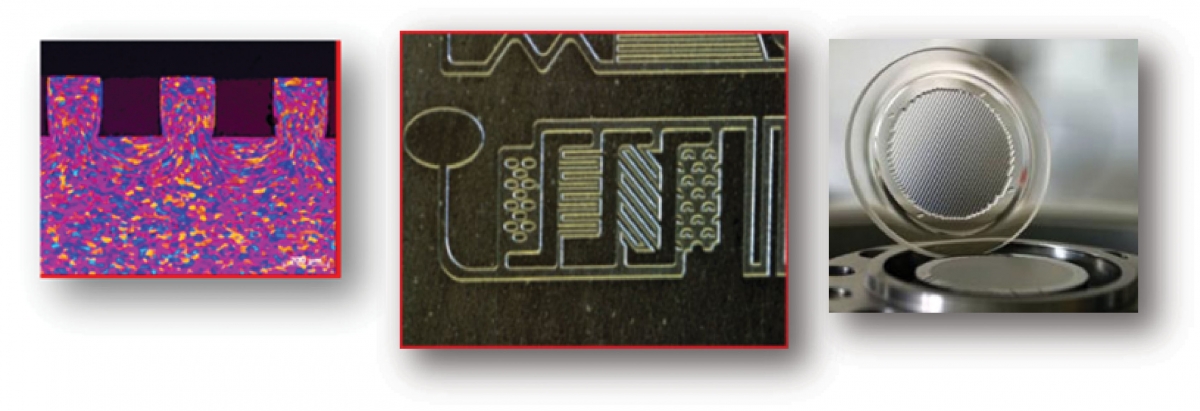

Миниатюризация изделий позволяет повысить количество интегрированных функций, надежность, функциональность, удобство изделий, снизить их вес и стоимость, а также понизить потребление энергии и ресурсов в процессе производства и эксплуатации. К таким изделиям можно отнести (рис. 1, 2): медицинские приборы и импланты, изделия для авто- и авиастроения, оптической промышленности, коммуникационных технологий, бытовую электронику. В связи с этим актуальными тенденциями являются изготовление микроструктур или функциональных поверхностей, имеющих сложную структуру; изготовление микроизделий.

Имплант среднего уха Микростент (Тантал)

Датчик скорости вращения Микролинзы

Пуасоны Микрошестерни (ZrO2)

Рис. 1. Примеры миниатюризации (IWU).

Рис. 2. Микродетали (IWU).

Рис. 3. Критерии микропроизводства (IWU).

К микропроизводству относятся способы изготовления, технологии, оборудование, организационные стратегии и системы для производства изделий и/или деталей, которые имеют, по меньшей мере, два размера в субмиллиметровом диапазоне (рис. 3). Как правило, это детали высокой точности из труднообрабатываемых материалов (закалённые стали, карбиды вольфрама, титана, керамика и другие), связанные со сложной технологией обработки. Процессы микрообработки осуществляются на ультрапрецизионных станках и относятся к инновационным прорывным технологиям.

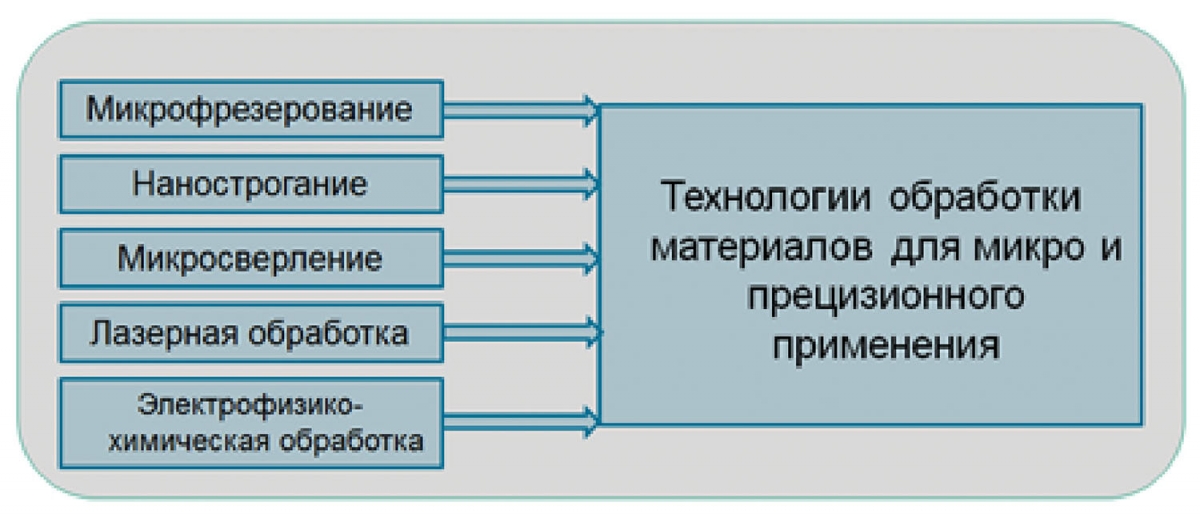

Развитие микро- и прецизионных технологий имеет следующие направления:

– Изготовление трибологических оптимизированных поверхностей и компонентов;

– Изготовление уплотнительных и соединительных поверхностей;

– Тактильные и визуальные функциональные поверхности;

– Биологические функциональные поверхности;

– Проектирование компонентов, процессов и технологических цепочек;

– Микрофлюидные системы (диагностика);

– Микростуктурные компоненты (впрыск топлива, датчики, упаковка);

– Микроструктурированный инструмент, штампы и прессформы;

– Прикладные разработки измерительных систем и систем оценки;

– Развитие эрозионных технологий (методы, инструменты, процессы) для получения макро и микрогеометрий;

– Развитие цепочек процессов для покрытий (толстых и тонкопленочных);

– Микро- и чистовая обработка резанием с определенной режущей кромкой;

– Гибридные процессы, в частности, вибрации суспензии и комбинированные процессы (лазер + фрезерование, EDM + ECM, горячее тиснение);

– Оценка метрологических свойств составных поверхностей (форма, шероховатость, химический состав) и их функциональности (трибометрия);

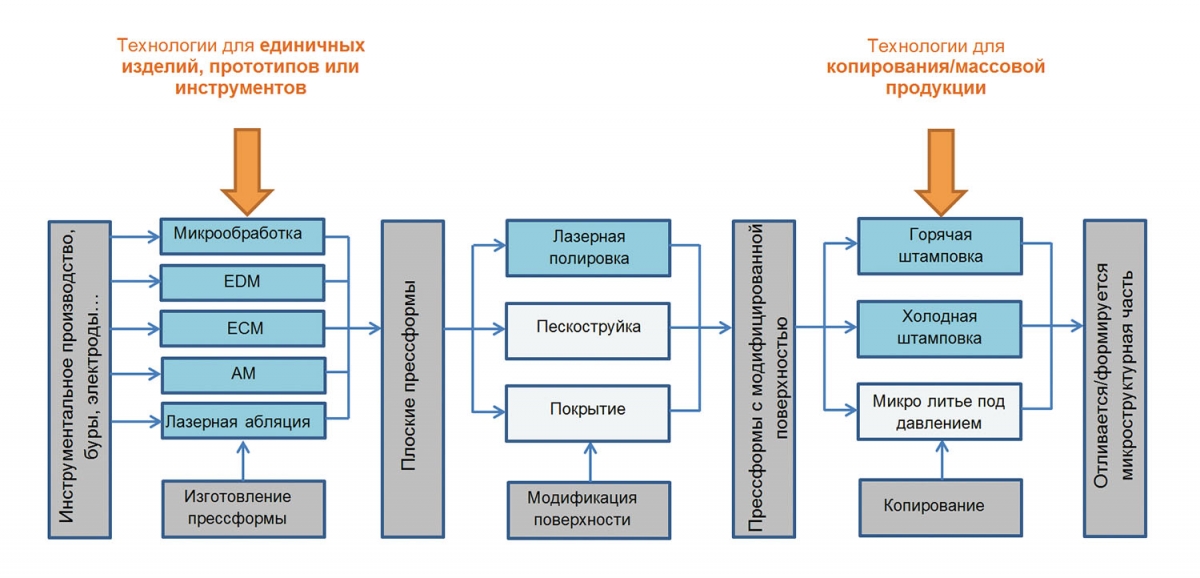

– Систематизация блок-схемы микропроизводства (рис. 4).

Рис. 4. Блок-схемы микропризводств (IWU).

Рассмотрим оборудование для реализации микро- и прецизионных технологий.

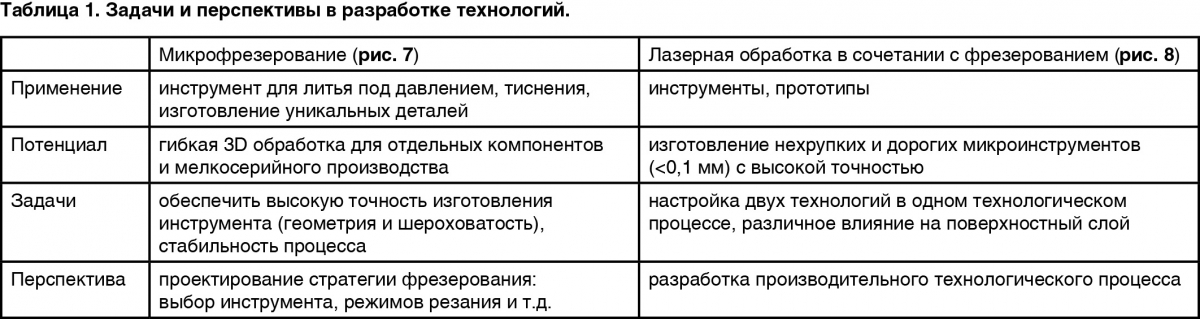

Материал — главная переменная в стратегии обработки и развития адаптивных цепей процесса, которые являются объектом исследований Fraunhofer IWU и ПАО «ЭНИМС». Связанные с этими технологиями станки (табл. 1) — вторая переменная, влияющая на точность, геометрические допуски и качество поверхности. В данном контексте рассмотрим станки для обработки резанием, которые разработаны и улучшены KuglerGmbH, Fraunhofer IWU и ПАО «ЭНИМС».

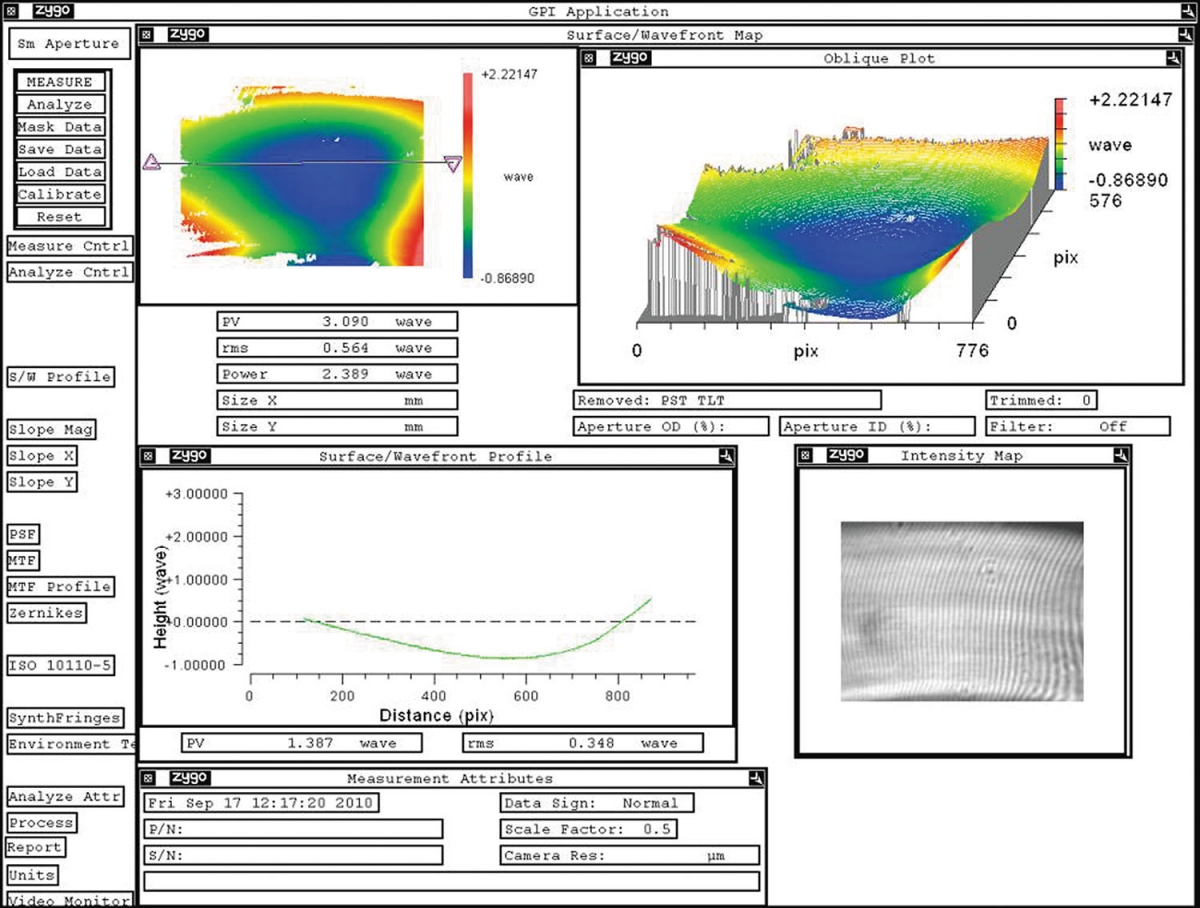

Характерной особенностью оборудования, работающего в микропроизводстве, является наличие ультрапрецизионной механической системы, включающей аэростатические или гидростатические опоры и направляющие, приводы, датчики и систему числового программного управления и контроля, которые в совокупности обеспечивают дискретность перемещений по управляемым координатам 1 нм и менее. Это высоко интегрированное оборудование с возможностью обработки без переустанова сложнопрофильных деталей и поверхностей различными методами: ультрапрецизионным точением или строганием алмазным природным монокристаллическим инструментом, микрофрезерованием, сверлением, шлифованием, лазерным воздействием (рис. 5). Для обеспечения необходимого уровня микрообработки оборудование оснащается высокоскоростными (100 тысяч и более об./мин) ультрапрецизионными электрошпинделями. Задействованное количество управляемых координат обеспечивает возможность обработки поверхностей сложных форм: внеосевых асферических, тороидальных, аксиконов, ваксиконов и др. Оптические и лазерные системы контроля, в том числе и встроенные, должны обеспечить контроль качества обработанных поверхностей по точности (десятые и сотые доли микрометра) и шероховатости (до 1 нм).

Рис. 5. Микро- и прецизионные технологии (ЭНИМС).

Рис. 6. Ультрапрецизионные станки MICROMASTER 3/5X и MICROGANTRY 3/5 X фирмы KUGLER GmbH.

К основным мировым производителями ультрапрецизионных станков такого класса относятся станки фирмы: «KUGLER GmbH» (Германия) моделей MICROMASTER 3/5X и MICROGANTRY 3/5 X (рис. 6).

Обрабатывающий центр MICROMASTERnano 3/5X является высокоточным многоосевым центром и способен выполнять микрообработку фрезерованием и точением, используя специальную технологию «Fly-cutting» с нанометрической точностью. Специфическими особенностями машины являются:

– наноточность благодаря аэростатическим подшипникам;

– субмикронная повторяемость;

– высокоразрешающая измерительная система;

– термоизоляция и температурный контроль рабочей зоны;

– пневмоопоры с автоматической системой контроля уровня;

– высокоскоростные быстросменные шпиндели;

– высокоточный привод движения;

–мощный контроллер движения и применение наклонно-поворотного стола, расширяющего количество управляемых осей, что позволяет вести обработку 3D поверхностей сложной формы с высочайшим качеством.

Обрабатывающий центр MICROGANTRY 3/5 X фирмы: «KUGLER GMBH» (Германия) предназначен для фрезерования и лазерной высокоскоростной обработки для выполнения большинства задач 2,5D или 3D микрообработки. Специально разработанные подшипники значительно улучшают повторяемость и точность позиционирования по сравнению с обычными станочными подшипниками.

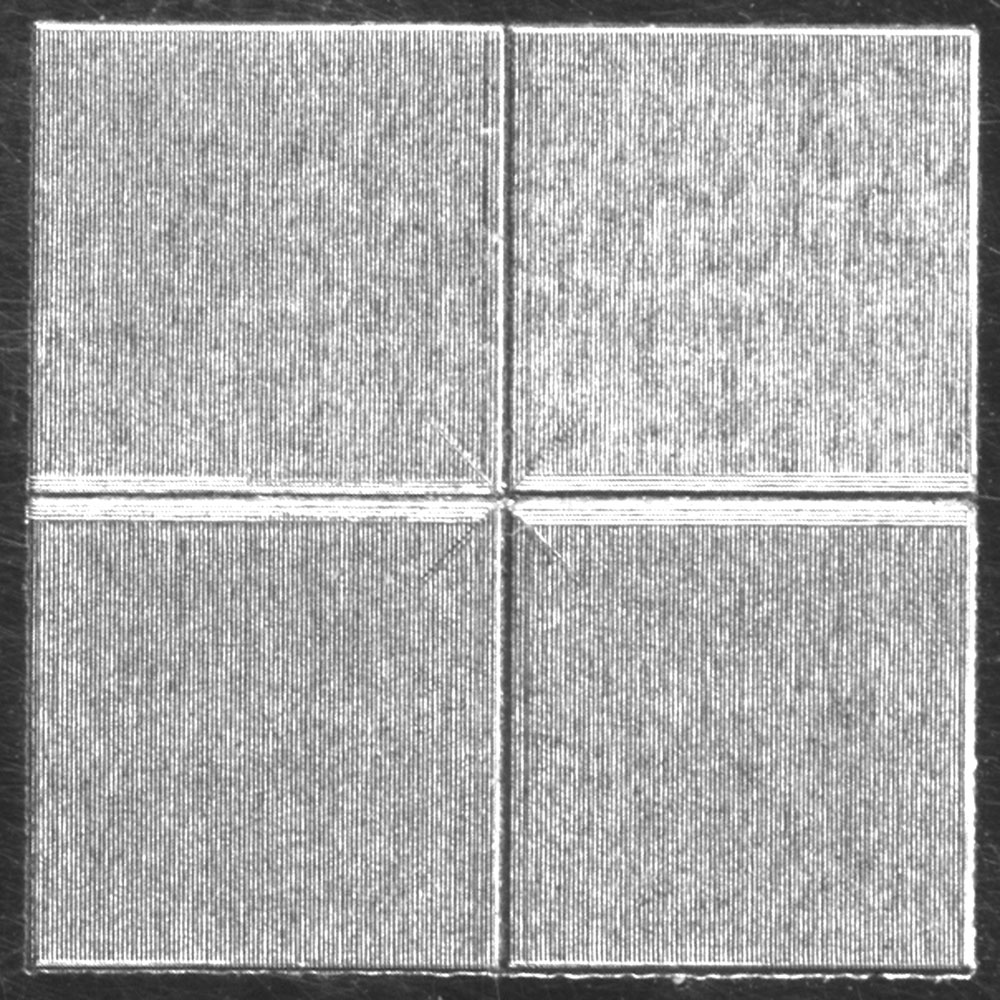

В ПАО «ЭНИМС» разработан метод многопроходного нанострогания «Nano-Hobbing» для формообразования труднообрабатываемых материалов.

Это способ получения сложных профилей детали в её поверхностном слое, состоящий из упорядоченного множества углублений и канавок различного типа, задаваемых методами компьютерной графики. В ПАО «ЭНИМС» создан специальный обрабатывающий центр МА6465 СМФ4, базирующийся на оригинальных технических решениях, защищённых авторскими свидетельствами. По результатам промышленного использования получены следующие результаты при изготовлении деталей:

– автоматизированная микро- и чистовая обработка резанием инструментом со специальной геометрией;

– обработка сложнопрофильных поверхностей в поверхностном слое изделий;

– высокая точность формы и расположения поверхностей (до ±25 нм), их бездефектное пересечение, в т. ч. ячеистых структур;

– воспроизведение сочетаний линий плотностью 335 линий на сантиметр без заусенцев;

– повышение производительности изготовления элементов поверхностей за счет замены микрофрезерования микростроганием;

– использование гибридных и комбинированных процессов;

– надежная, повторяемая технология микро и прецизионной обработки.

В развитие этой работы в ПАО «ЭНИМС» создан обрабатывающий центр мод. Э7106 МФ4 для обработки машиностроительных деталей сложной формы принципиально новым технологическим методом объёмного силового строгания (табл. 2).

Высокая точность строгания определяется тем, что обрабатываемую поверхность формируют режущие кромки резца, положение которых относительно заготовки определяет система ЧПУ. Помимо функции объемного силового строгания данный обрабатывающий центр имеет функции фрезерования, сверления, расточки и долбления. Станок обеспечивает многократное повышение производительности по сравнению со скоростным фрезерованием в зависимости от материала и типа обрабатываемых деталей и поверхностей. Станок предназначен для обработки традиционных сложнопрофильных деталей призматической конфигурации, характерных практически для всех отраслей машиностроения от авиационного и ракетно-космического до приборостроения и производства бытовой техники. Наибольшая эффективность обработки будет иметь место при изготовлении деталей с открытыми сложнопрофильными поверхностями, например, лопаток турбин, многих типов деталей штампов и прессформ, деталей плоских кулачковых механизмов и т. д.

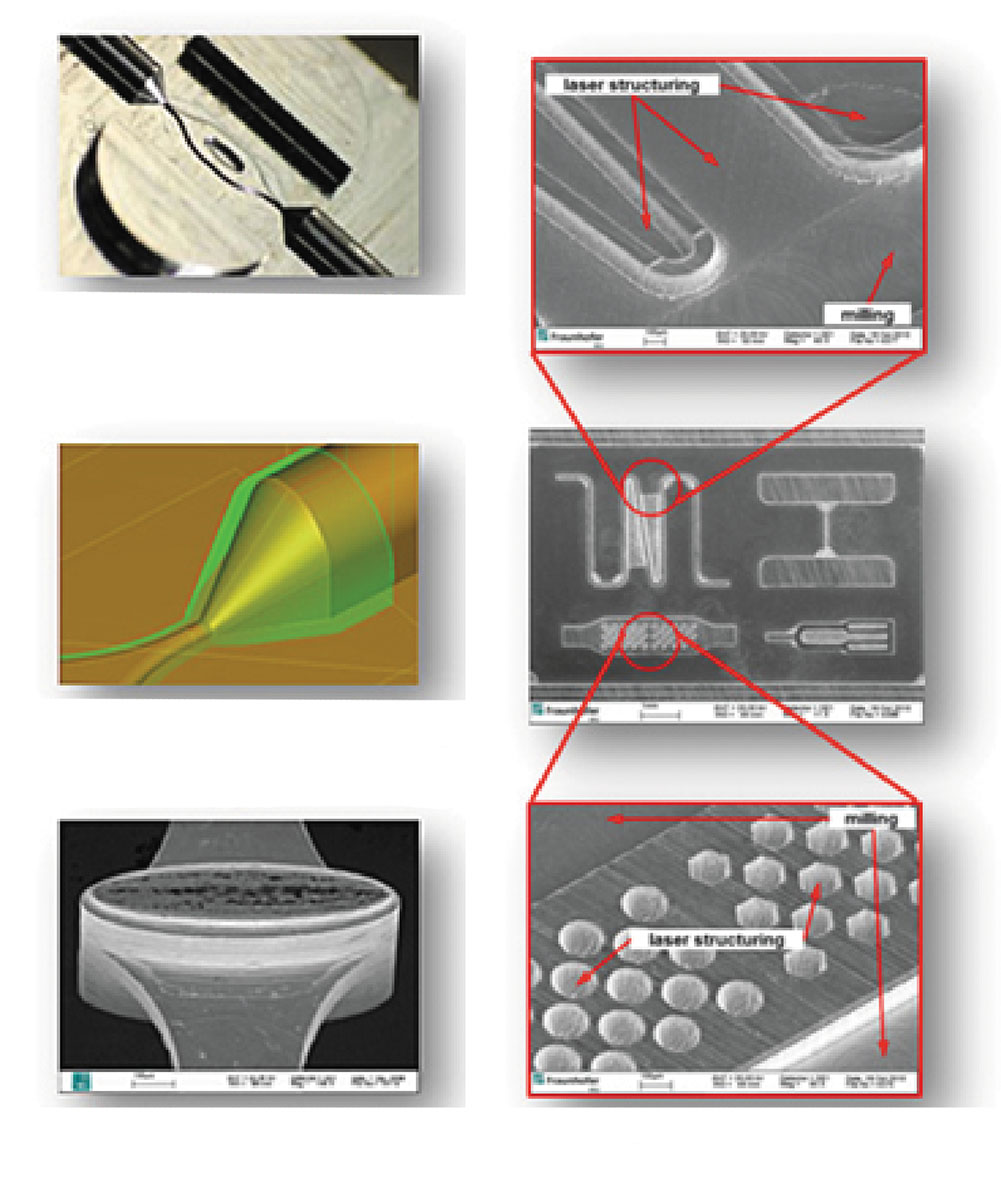

При решении задач по совершенствованию прецизионной обработки широко используются в технологических цепочках гибридные процессы: электроэрозионная и электрохимическая обработка, микроштамповка как в рамках одной технологии, так совместной, например, EDM + ECM (табл. 3). Эта тема рассматривалась в рамках Российско-Германского инновационного проекта IWUMASH с участием Института станкостроения и формовочной техники им. Фраунгофера (Fraunhofer IWU), Германия, Международного научно-технологического центра «Технопарк инновационного машиностроения» на базе МГТУ им. Баумана, ПАО «ЭНИМС».

а) Микро фрезерованный инструмент для горячего тиснения, Эмуляция траектории движения инструмента /САМ, Имплантат среднего уха

а) б)

Рис. 7. Примеры микрофрезерования — а, лазерная обработка в сочетании с фрезерованием — б (IWU).

а)  б)

б)

с)

Рис. 8. Примеры формообразования сложных поверхностей микростроганием (ЭНИМС).

Рис. 9. Фрезерно-строгальный центр для обработки сложнопрофильных деталей методом объемного силового строгания мод. Э7106 МФ4 (ЭНИМС).

Микро EDM сверление Микроимплант Ti Микро EDM

фрезерование циркония

Рис. 10. Микроэлектроэрозионная обработка EDM (IWU).

Рис. 11. Микроэлектрохимическая обработка EСM (IWU).

Рис. 12. Микро штамповка (IWU).

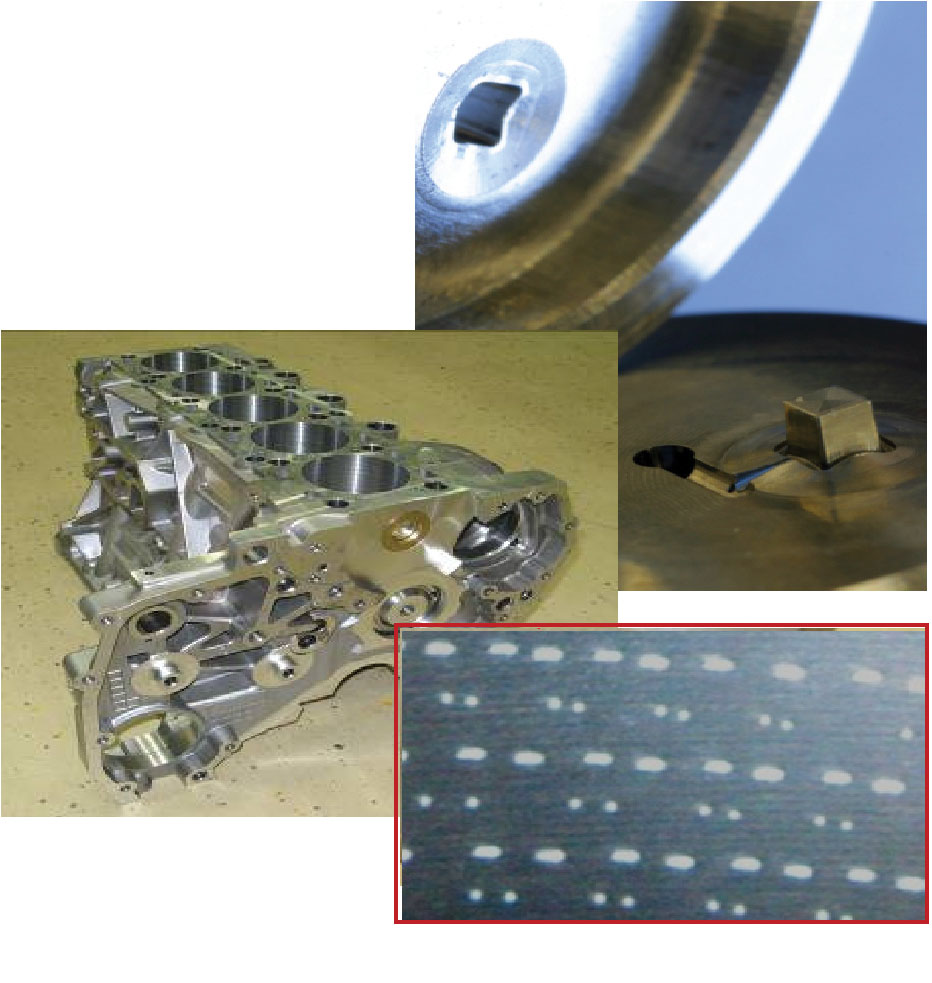

Трибологическая оптимизация

В рамках работ по трибологической оптимизации решались следующие задачи:

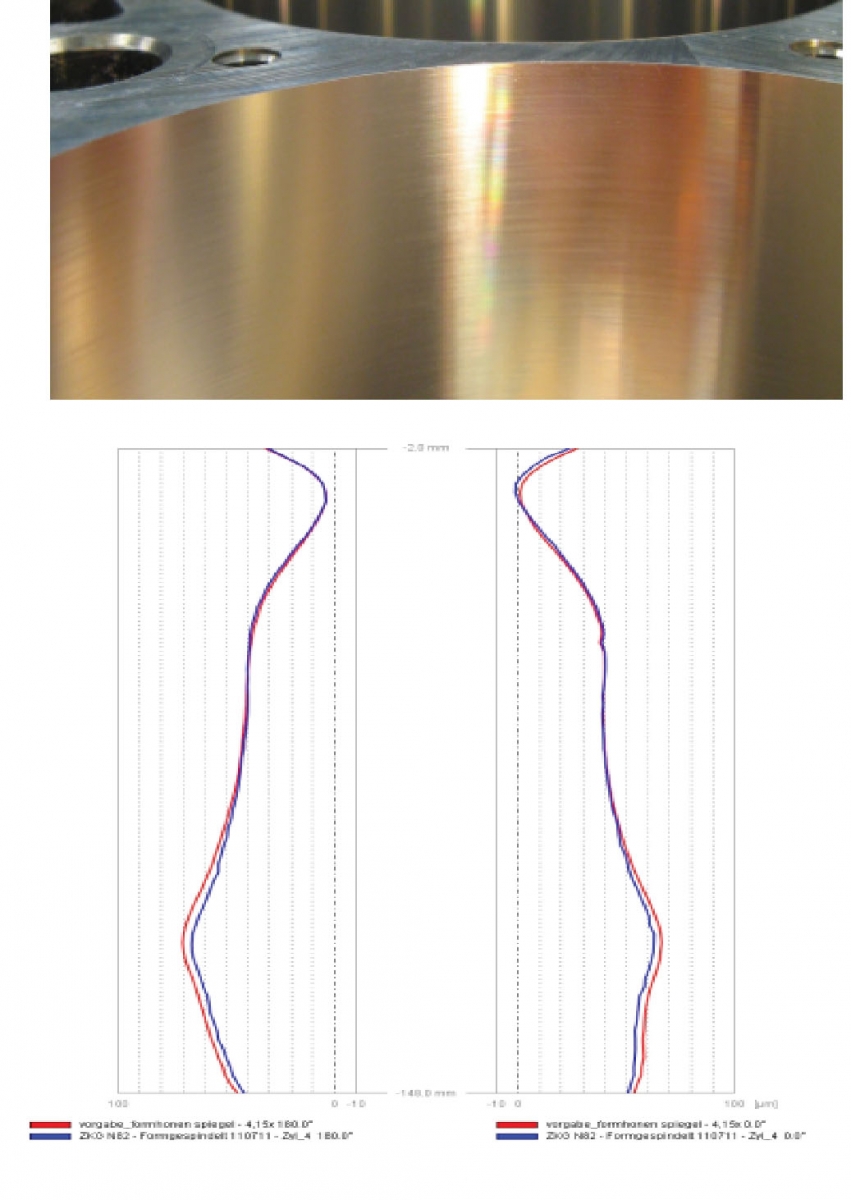

– выявление влияния отклонения формы цилиндра на систему: поршень, поршневые кольца, гильза цилиндра;

– выявление причин отклонения от цилиндричности гильзы: статические и динамические искажения в результате монтажа головки, перепады температур при выполнении обработки, переменное тепловое расширение и давление газа;

– за счёт правильного подбора трущихся поверхностей снижение коэффициента трения и сокращение расхода масла в поршневой системе.

Рис. 13. Отклонения формы гильзы цилиндра (IWU).

Рис. 14. а, б. Системы, обеспечивающие трибологическую оптимизацию (IWU).

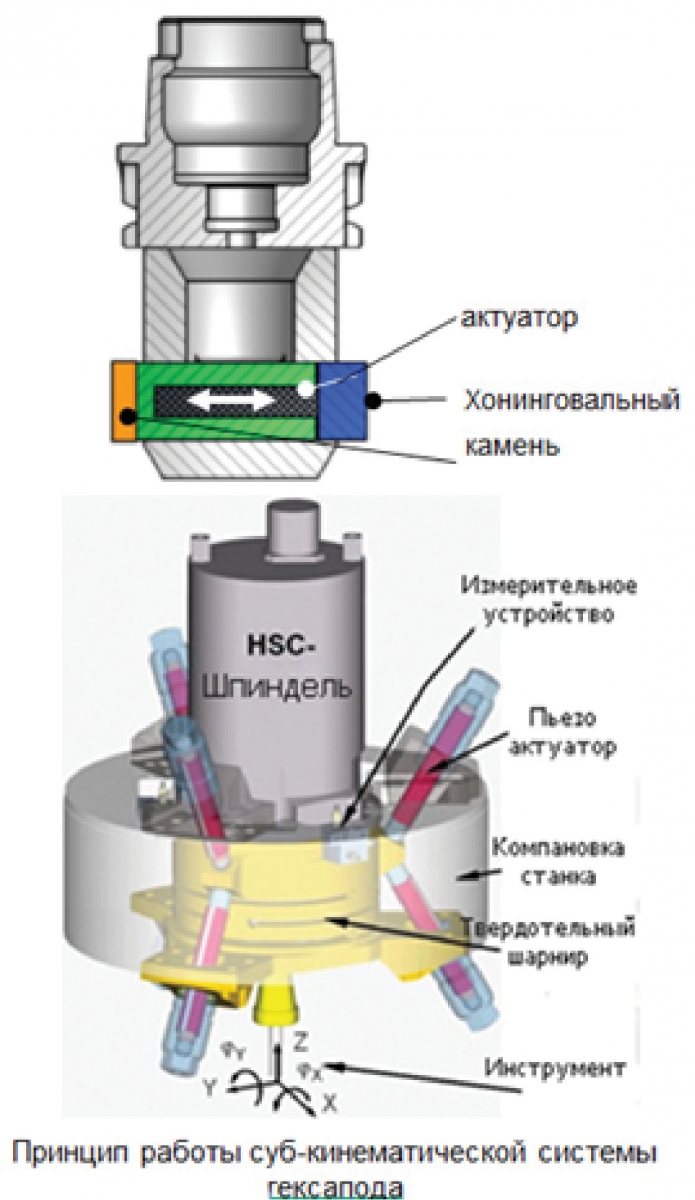

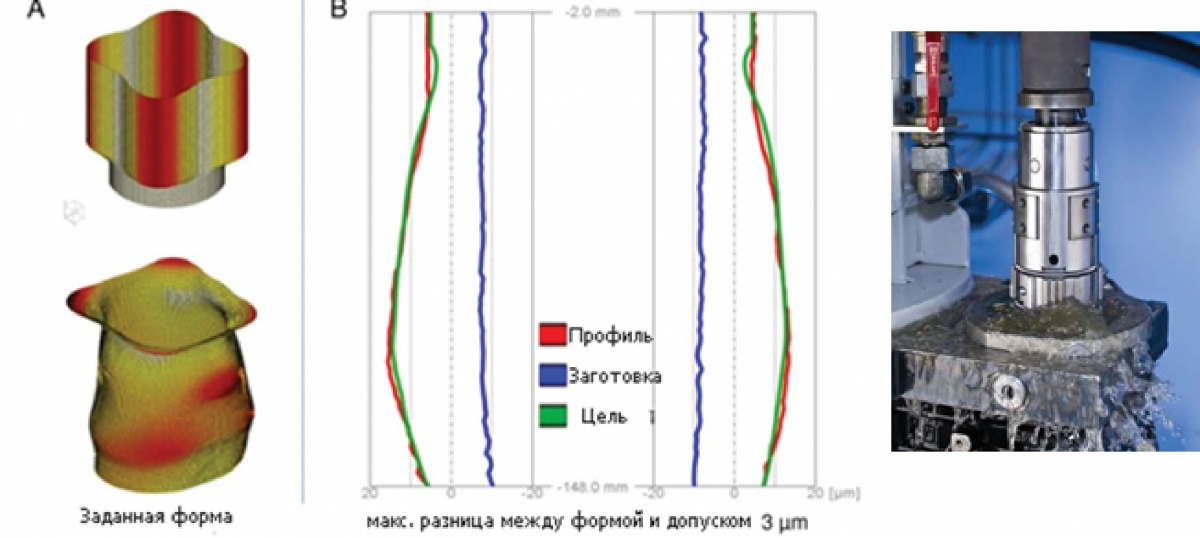

Минимизировать отклонения от цилиндричности отверстий в блоке цилиндров (рис. 13) можно за счет модификации компонентов и формы отверстия, а также за счет превентивной овальной обработки гильзы цилиндра. В процессе данной обработки необходимо обеспечить гибкость процесса (IT < 6, Rz < 3µm); высокоскоростное относительное движение между деталью и инструментом (f > 50 Hz, s = 10…100 µm).

Данные задачи решаются путём разработки эффективного технологического процесса, осуществляющего обработку:

— путем дополнительного управления движением одной оси «Управление профильным хонингованием» с точностью Rz < 3µm (рис. 14 а);

— используя многоосевое движение «Профильное сверление» (в станках с магнитным шпинделем или с субкинематической системой гексапода (рис. 14 б)

Результаты адаптивного управления профильным хонингованием:

– изготовление оснастки и инструмента для профильного хонингования;

– разработка специальных технологических процессов профильного хонингования и стратегий обработки;

– система адаптивного управления.

Доказано экспериментально по результатам обработки:

– точность формы ±3 µm;

–повышена производительность процесса обработки;

– выдержаны структура поверхности и значения шероховатости;

– испытания двигателя успешны: уменьшенный расход масла (тест: 29 г/ч → цель: < 47 г/ч).

На рис. 15 ниже показана форма гильзы и её формообразование профильным хонингованием.

Рис. 15. Гильза и её формообразование профильным хонингованием — а, инструмент для адаптроник профильного хонингования — б. (IWU).

Рис. 16. Гильза и её формообразование субкинематической системой гексапода (IWU).

Рис. 17. Потенциал комбинирования процессов (IWU).

Результаты исследований профильного сверления:

– реализована субкинематическая система гексапода;

– разработан специальный технологический процесс и стратегия обработки;

– функциональность процесса доказана экспериментально на картерах двигателей из алюминиевых сплавов;

– разница между заданной и просверленной формой отверстия < 6 µm;

– достигнуто значение шероховатости Rz < 2 µm при скорости вращения до 6000 об/мин.

Комбинация процессов хонингования и профильного сверления позволила сократить радиальный припуск в процессе хонингования и снизить время обработки (рис. 17).

Выводы:

– Постоянно растет важность микроструктурированных поверхностей и увеличивается область их применения.

– Оптимизируются процессы и технологические цепочки, необходимые для эффективного производства микроструктурированных поверхностей.

– Увеличивается число машин, реализующих гибридные процессы (например: лазерная обработка в сочетании с фрезерованием, обработка с применением вибраций), что открывает новые технологические возможности в производстве.

– Увеличивается спрос на эффективные технологии для микроструктурирования больших поверхностей.

– Идёт дальнейшее развитие традиционных производственных процессов и новых технологий (например, микро ECM) как проверенных решений для различных областей применения.

Ю. П. Богачев, О. П. Сахарова — МНТЦ ТИМ, ОАО «ЭНИМС»

Москва/Российская Федерация

e-mail: info@enims.ru

Koriath H.-J., Eckert U. — Fraunhofer IWU, Chemnitz/Germany

Kugler T. — Kugler GmbH Salem/Germany