Многообразие физико-химических процессов, протекающих на границе раздела фаз «металл/электролит» или «металл/поверхностная пленка/электролит» в электролитической ячейке привело к разработке и использованию группы электрофизических и электрохимических технологий, предназначенных для нанесения функциональных покрытий и модификации свойств поверхностного слоя деталей машин [1, 2].

Физико-химические процессы на электродах

При повышении напряжения в электрохимической ячейке, содержащей раствор сильного электролита, у анода возникает ряд эффектов, которые удобно рассматривать, располагая их по шкале напряжений [1]. На вольтамперной характеристике ячейки (рис. 1) участок ОА соответствует классическому электрохимическому процессу. Подбирая состав электролита, плотность тока и регламентируя условия электролиза в этой области осуществляют процессы электрохимической размерной обработки, электрохимического полирования, а на катоде — гальванические процессы осаждения покрытий.

Рис. 1. Зависимости тока (1) и температуры анодной поверхности (2) от напряжения на электродах ячейки.

Начиная с точки А вольтамперная характеристика (ВАХ) становится нелинейной. Это обусловлено интенсивным электродным газовыделением, приводящим к формированию приэлектродного газо-жидкостного слоя, нелинейное сопротивление которого начинает определять характер нагрузки электрической цепи. По мере повышения напряжения плотность упаковки газовых пузырьков в этом слое возрастает, и суммарная площадь поперечного сечения электролитных мостиков между ними уменьшается. Дальнейшее повышение напряжения сопровождается снижением тока в цепи из-за формирования сплошного газопарового слоя. При достижении напряжения UC начинаются пульсации тока, вызванные потерей устойчивости сплошной газопаровой пленки, ее периодическим образованием и разрушением. При напряжении UC напряженность электрического поля в такой пленке достигает критических значений и происходит ее пробой в результате искрового разряда. Последний реализуется в данном случае между металлическим и электролитным электродами и сопровождается характерным свечением. Однако газопаровая оболочка быстро восстанавливается (≈10–4 с) и запирает ток.

В точке D в связи с переходом от пузырькового режима кипения к пленочному образуется стационарная устойчивая парогазовая оболочка, в которой реализуется тлеющий разряд. Температура поверхности электрода резко повышается до значений 400°С и выше и в дальнейшем растет с увеличением напряжения, достигая температур около 1000°С.

Дальнейшее увеличение напряжения на электродах приводит к установлению такого режима анодного процесса, при котором развиваются электрогидродинамические явления в электролите, а электрические разряды в газопаровой фазе носят иной характер. В этой области ВАХ наблюдается скачкообразное снижение температуры анода до значений 100–200°С. Начиная с точки F электрическое сопротивление МЭП растет, а ток падает.

Парогазовая оболочка, формирование которой завершается в точке D, имеет по сравнению с раствором электролита и металлическими электродами наибольшее сопротивление и является поэтому основным источником тепловыделения в системе.

Электролитный нагрев и химико-термическая обработка

Парогазовая оболочка является нагревательным элементом, окружающим деталь. Малая инерционность этого элемента, связанная с небольшой толщиной оболочки (~10–5 м), обеспечивает скорости нагрева до 102 град/с и возможность оперативного изменения температуры за счет регулирования величины приложенного напряжения. Зависимость температуры детали от напряжения в практически важном диапазоне близка к линейной и определяется размерами детали, а также гидродинамикой и электропроводностью раствора. Таким образом, при нагреве детали-анода и последующем ее охлаждении после выключения тока можно осуществлять с учетом достигаемых при этом температур эффективную термическую обработку [3]. При соответствующем выборе состава раствора наблюдается интенсивное диффузионное насыщение поверхностного слоя теми либо иными элементами [4].

В качестве рабочих сред в рассматриваемом процессе в основном применяются водные растворы солей и щелочей с достаточно высокой электропроводностью. Известны разнообразные составы для насыщения сталей азотом, углеродом, бором, кремнием, молибденом и другими элементами. Так, при химико-термической обработке сталей высокая микротвердость и износостойкость достигаются электролитным борированием при напряжении на электродах 225 В (при этом Ta = 1250°C) и времени обработки 700–900 с [5].

Интенсификация диффузионного насыщения при электролитном нагреве обусловлена как быстрым достижением стационарного состояния за счет высокой скорости разогрева, так и возникновением дислокаций, вакансий и других дефектов кристаллической решетки вследствие бомбардировки поверхности ионами.

Описанные выше процессы при оптимальном выборе параметров режима обработки и состава электролита обеспечивают следующие технологические результаты:

— эффективное упрочнение поверхностного слоя толщиной до 0,2 мм (микротвердость возрастает в 2–5 раз);

— повышение износостойкости в 2–4 раза;

— повышение антифрикционных свойств поверхности (коэффициент трения пары «сталь — сталь» снижается до 0,1–0,15);

— нанесение защитно-декоративных оксидных покрытий толщиной 2–8 мкм.

Плазменно-электролитическое полирование

При определенных условиях в присутствии парогазовой пленки наблюдается эффект полирования поверхности металлического электрода-анода [6]. Процесс сглаживания микрорельефа обычно осуществляется в растворах минеральных солей при напряжении 250–350 В и средней плотности тока 0,2–0,5 А/см2. Установлено, что данный процесс протекает в условиях тлеющего разряда между металлическим и электролитным электродами, поэтому соответствующую технологию обычно называют плазменно-электролитическим полированием. Доля выделяющейся энергии, отводимой в виде теплоты в металлический электрод, невелика и электрод нагревается незначительно (температура электролита 60–90°С). К настоящему времени нет единого мнения о механизме сглаживания микронеровностей при ПЭП.

Анодно-искровое нанесение покрытий (микродуговое оксидирование)

Метод электролитной обработки обеспечивает возможность получения оксидных, алюмо-силикатных и других неорганических функциональных покрытий в результате совместного протекания процессов электрохимической формовки анодной пленки и модификации ее свойств электрическими разрядами [7]. Искровые электрические разряды реализуются в системе «металл/оксид металла/электролит» при достаточно высоких напряжениях. Они оказывают сильное тепловое воздействие на материал оксида и термически интенсифицируют электрохимические процессы роста оксидной пленки в окрестностях разряда. При правильном выборе рабочей среды-электролита и электрических параметров режима на поверхности изделия формируются покрытия, обладающие такими ценными эксплуатационными свойствами, как жаростойкость, высокие диэлектрические свойства, износо и коррозионная стойкость.

Электроискровое легирование

Этот метод модификации свойств поверхностного слоя основан на искровом пробое газового промежутка между металлической поверхностью и электродом-инструментом, который сопровождается переносом материала электрода и включением его в качестве легирующего элемента или самостоятельной фазы в формируемый в условиях фазовых превращений в микрообъеме материала поверхностный слой детали [8]. Для формирования слоя требуемой толщины на значительной площади поверхности детали необходимо пропускание большого количества разрядов, сканирование электрода-инструмента и осуществление операции ЭИЛ в несколько проходов. В результате теплового эффекта электрического разряда в поверхностном слое детали протекают структурно-фазовые превращения, образуются химические соединения, интерметаллиды, твердые растворы. В связи с тем, что кристаллизация расплава и массоперенос происходят в сильно неравновесных условиях, в поверхностном слое образуются мелкокристаллические структуры и пересыщенные твердые растворы, формируются специфические эксплуатационные свойств модифицированных поверхностей.

Использование различных электродных материалов и широкий диапазон изменения параметров режима обработки (энергия, длительность и частота разрядов, форма импульса, кинематические параметры взаимного перемещения электродов число проходов) обеспечивают возможность изменения свойств поверхности в широких пределах. В результате этим методом получают покрытия различного функционального назначения.

К достоинствам метода относят простоту реализации, низкую стоимость оборудования, прочную связь модифицированного слоя с подложкой, отсутствие необходимости в специальной подготовке поверхности.

Комбинированные методы воздействия на поверхность изделия

Интегрированные технологии модификации свойств ПС за счет последовательного или параллельно-последовательного осуществления различных по своей физической сущности воздействий на поверхность изделия интенсивно развиваются [2]. Значительный интерес проявляется к технологиям комбинированного воздействия на объект обработки, основанных на пространственно-временном совмещении электроразрядных и иных физико-химических процессов с целью достижения супераддитивного технологического эффекта.

В связи с этим необходимо создавать многофункциональное гибкое технологическое оборудование, позволяющее на одном рабочем месте осуществлять различные технологии нанесения покрытий и комбинировать эти технологии для получения многофункциональных покрытий.

Разработка гибкого технологического модуля для нанесения покрытий и модификации свойств поверхностного слоя

Для представленных выше методов и технологий разработаны специальные средства технологического оснащения, рабочие среды и режимы обработки. В условиях единичного и мелкосерийного производства коэффициент загрузки таких установок, как правило, не велик, что снижает экономические показатели их промышленной эксплуатации.

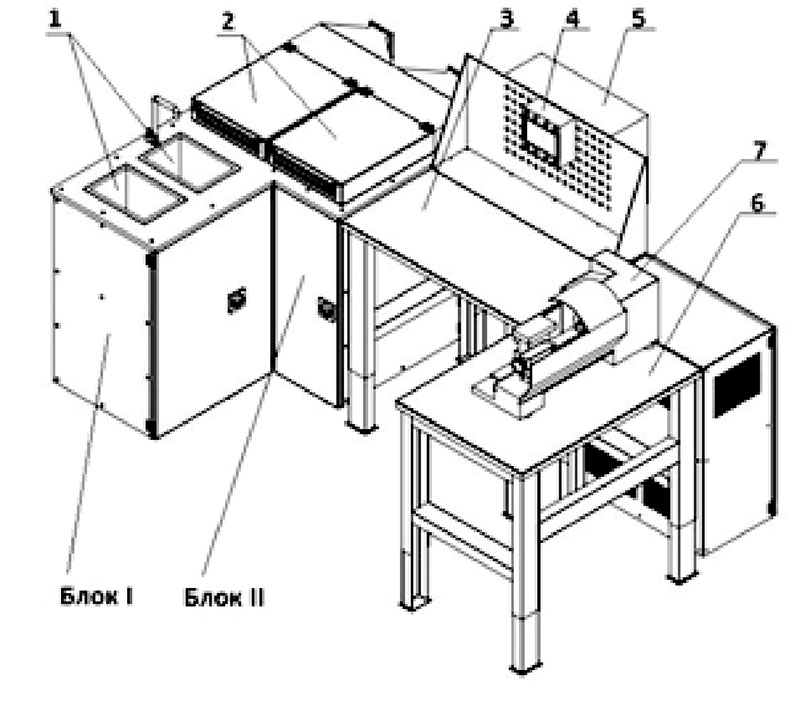

Многоцелевая установка, обеспечивающая проведение различных операций электрофизического и электрохимического нанесения покрытий и модификации свойств поверхностного слоя, показана на рис. 2. Установка предназначена для обработки небольших по размерам деталей, соответствующих рабочей зоне используемых ванн, и может быть использована в приборостроении, производстве негабаритного инструмента, при выполнении НИОКР в опытно-экспериментальном производстве.

В базовой комплектации установка состоит из следующих функциональных блоков: подготовительно-заключительных операций 1, рабочих ванн 2, стола подготовки деталей к загрузке 3, панели управления с устройством управления 4, универсального блока питания 5, стола 6 с установкой для электроискрового легирования 7.

а) б)

Рис. 2. Схематическое изображение (а) и фотография промышленного образца (б) установки УКЛ‑13.

Блок 1 представляет собой закрытый корпус, в верхней части которого установлены две ванны объемом 35 л каждая, а внутри смонтированы баки, фильтры и устройство подогрева рабочей жидкости. Ванны блока 1 предназначены для промывки деталей горячей и холодной водой и обезжиривания их поверхностей.

Блок 2 конструктивно подобен блоку 1, но отличается размерами. В его верхней части смонтированы рабочие ванны объемом 50 л с системой принудительной вентиляции (боковой отсос). Предусмотрена возможность подогрева или охлаждения рабочей жидкости перед подачей в ванну и монтирования на ванне излучателя ультразвуковых колебаний. Баки для хранения и подготовки рабочих жидкостей изготовлены из химически стойких материалов и смонтированы в корпусе блока 2 под рабочими ваннами.

При необходимости количество рабочих или вспомогательных ванн может быть увеличено.

На столе 3 смонтирован кронштейн с устройством и панелью управления 4. Устройство управления позволяет установить и поддерживать требуемый режим обработки деталей.

Универсальный источник питания 5 снабжен тремя выходными каналами, предназначенными для выполнения различных видов работ. Его техническая характеристика показана в таблице 1. Источник управляется от встроенного пульта с сенсорным дисплеем.

Канал С может работать в режиме постоянного напряжения или в режиме импульсного знакопеременного ассиметричного (по времени) напряжения. Коэффициент ассиметрии (tк / tа) регулируется в диапазоне 0–0,5 с шагом 0,1. Частота следования импульсов 50 Гц.

Как видно, универсальный блок питания дает возможность проводить описанные выше технологические процессы при соответствующем выборе состава рабочих сред.

В зависимости от назначения и характера операции используют оснастку для ручного или механизированного легирования поверхности. Электроискровое легирование используется в качестве отдельной операции модификации свойств поверхностного слоя или как одна из операций технологии нанесения многофункционального многослойного покрытия.

Эксплуатация установки должна производиться в условиях, предусмотренных действующими санитарными нормами для работ с использованием растворов минеральных солей, кислот и других веществ, предусмотренных номенклатурой выполняемых операций, а также нормам работ на промышленных электроустановках с напряжением до 1000 В. В конструкции установки предусмотрены необходимые блокировки типа «открыта крышка ванны — нет рабочего напряжения».

Порядок работы на установке предусматривает следующие этапы:

— подготовительные работы, связанные с приготовлением рабочих жидкостей, расчетом или выбором параметров режима в зависимости от площади обрабатываемой поверхности, массы и материала загружаемой партии деталей, подготовкой и наладкой оснастки;

— выполнение операций подготовки поверхности (очистка, промывка, обезжиривание, катодная обработка и пр.);

— загрузка партии деталей в основную ванну, подключение электродов ванны к требуемому каналу универсального источника питания, настройка параметров режима, включение рабочего цикла;

— выполнение заключительных операций (мойка, пассивирование, сушка);

— контроль качества выполненных работ, передача изделий на склад или на следующую операцию.

В процессе отладки установки на ней апробированы и освоены следующие технологии:

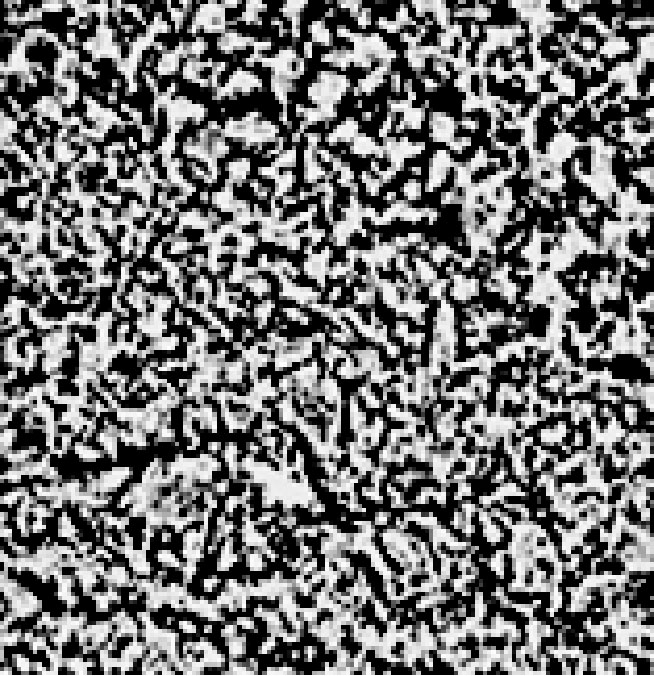

— гальваническое нанесение композиционного никель-алмазного покрытия толщиной 10–20 мкм на изделия из титана и стали (рис. 3);

— нанесение покрытий на титановую подложку микродуговым оксидированием;

— электролитное борирование стальных изделий;

— электролитно-плазменное полирование мелкоразмерных изделий из коррозионно-стойкой стали.

Рис. 3. Образцы и микрофотография никель-графит-алмазного покрытия на подложке из титанового сплава ВТ6.

Разработанная установка не имеет отечественных или зарубежных аналогов.

Выводы:

1. Разработана и апробирована многоцелевая установка, обеспечивающая проведение на одном рабочем месте различных технологий нанесения покрытий и модификации свойств поверхностного слоя малоразмерных изделий с использованием методов электролитной обработки и электроискрового легирования.

2. Базовая конструкция предусматривает оснащение модуля дополнительным оборудованием и развертывание на его основе гибкого производственного участка физико-химической модификации свойств поверхностного слоя.

3. Установка предназначена для использования в единичном и мелкосерийном производстве приборостроительных и машиностроительных предприятий, эффективна в условиях опытно-экспериментального производства при проведении НИОКР и может быть использована профильными кафедрами вузов для проведения лабораторного практикума.

А. А. Груздев, С. Я. Миронов

Ю. А. Моргунов, Б. П. Саушкин

Университет машиностроения (МАМИ), АО ЦНИИ точного машиностроения, ФГУП НПО «Техномаш»

Литература:

1. Саушкин Б. П., Кузенков С. Е., Масликов С. В. Физико-химические методы модификации свойств поверхностного слоя деталей машин. — Липецк: Изд. ЛГПИ. 1998. — 155 с.

2. Наукоемкие технологии машиностроительного производства. Физико-химические методы и технологии//Под ред. Б. П. Саушкина. — М.: Форум. 2013. — 928 с.

3. Дураджи В. Н., Парсаданян А. С. Нагрев металлов в электролитной плазме. Кишинев: Штиинца, 1988. 216 с.

4. Белкин П. Н. Электрохимико-термическая обработка металлов и сплавов. — М.: Мир. 2005.– 312 с.

5. Кузенков С. Е. Разработка процесса многофункциональной анодной обработки стальных изделий при нагреве в электролите: Автореф. дисс. канд. техн. наук. Воронеж: ВГТУ, 1997. 16 с.

6. Веселовский А. П., Кюбарсеп С. В., Ушомирская Л. А. Особенности электролитно-плазменной обработки металлов в нетоксичных электролитах//Металлообработка. 2001, № 4. — С. 29–31.

7. Микродуговое оксидирование (теория, технология, оборудование)/И. В. Суминов, А. В. Эпельфельд и др.–М.: Экомет. 2005.– 355 с.

8. Гитлевич А. Е., Михайлов В. В. Электроискровое легирование металлических поверхностей. Кишинев, Штиинца. 1985. — 195 с.