Задача обеспечения качества изделий машиностроения является ключевой. Низкое или ограниченное качество неизбежно влечет за собой целый ряд неблагоприятных последствий, таких как: подрыв авторитета производителя, уменьшение количества заказов, снижение прибыли, увеличение затрат на выполнение текущих и гарантийных ремонтов и в итоге — потерю конкурентоспособности на рынке.

Качество является сложным разноплановым понятием, по-разному понимаемым изготовителем, потребителем и обществом в целом. Его можно рассматривать как:

1. Качество изготовления (рис. 1).

2. Качество продукции — свойство удовлетворять требования потребителя.

3. Качество как категория, определяющая прибыль и конкурентоспособность.

Рис. 1. Факторы, влияющие на качество изготовления

В повышении уровня качества выпускаемой продукции заинтересован как потребитель, так и изготовитель продукции. Потребителю важно получить:

— в приемлемые сроки обеспечивающее свое функциональное назначение надежное изделие с требуемыми параметрами;

— качественный и своевременный сервис;

— соответствие цены фактическим характеристикам изделия.

Изготовитель заинтересован в:

— расширении доли рынка и продвижении своих товаров на новые рынки, увеличении объемов продаж;

— снижении потерь в период гарантийного обслуживания;

— получении более высокой прибыли.

При этом общественно значимыми аспектами успешного производства качественной продукции являются:

— минимальное загрязнение окружающей среды:

— сбережение энергоресурсов и налоговые отчисления;

— занятость и решение социальных вопросов.

Качество продукции определяется множеством групп параметров:

— назначения;

— надежности (безотказность, долговечность, ремонтопригодность, сохраняемость);

— экономических (затраты на разработку, изготовление, эксплуатацию и утилизацию);

— эстетических (информационная выразительность, рациональность формы), совершенство производственного исполнения и товарного вида: качество покрытий и отделки поверхностей, устойчивость к повреждениям);

— эргономики (гигиенические, антропологические, физиологические, психофизиологические и др.);

— технологичности (коэффициенты технологичности по трудоемкости, себестоимости, унификации и т. д.);

— соответствия стандартам;

— патентно-правовых (патентной защиты, патентной чистоты, территориального распространения);

— экологических (уровень вредных воздействий на окружающую среду, возникающих при эксплуатации);

— безопасности (особенности продукции, обеспечивающие безопасность человека);

— транспортабельности (габаритные размеры, масса, требования к условиям транспортирования).

Качество продукции в процессе производства обеспечивается за счет:

— планирования и организации работ по техническому контролю и испытаниям продукции, контролю технологии производства, технической диагностике оборудования, технической диагностике систем обеспечения, контролю состояния производственной среды;

— метрологического обеспечения производства и качества продукции;

— контроля и испытаний на различных стадиях производства продукции;

— контроля технологической дисциплины;

— проведения профилактики и планово-предупре-дительных ремонтов оборудования;

— обеспечения качества используемого инструмента, оснастки и приспособлений;

— аттестации производства, технологических процессов, рабочих мест, оборудования, оснастки, инструмента, деталей и сборочных единиц собственного изготовления;

— обеспечения качества во время внутрицеховой и межцеховой транспортировки;

— высокой квалификации персонала и производственной дисциплины;

— функционирования системы учета и оценки затрат на обеспечение качества продукции.

Необходимый уровень качества устанавливается на стадии исследований и проектирования на основе анализа лучших научно-технических достижений с учетом минимизации затрат.

Повышение качества продукции, как правило, сопровождается увеличением затрат на ее производство, однако последние могут быть снижены использованием достижений научно-технического прогресса, повышением уровня организации производства и производительности труда.

Деятельность изготовителя в направлении повышения качества выпускаемой продукции должна быть четко ориентирована на потребителя. При этом ему необходимо выявлять потребителей и определять их требования к продукции, реализовывать эти требования и оценивать опыт применения и степень удовлетворенности потребителя выпускаемой продукцией. Для завоевания рынка необходимо не только обеспечивать необходимый уровень качества, но и наделять продукцию новыми свойствами и возможностями, привлекательными для потребителя. Известна концепция четырех уровней качества:

Первый уровень — «соответствие стандарту», когда качество оценивается как соответствующее или не соответствующее требованиям стандарта (стандартов). Например, применительно к станкостроению — качество станка, соответствующего требованиям стандарта по установленным им параметрам (жесткости, точности, габаритам обрабатываемых заготовок, мощности приводов, диапазонов скоростей и подач и проч.)

Второй уровень — «соответствие использованию». В этом случае продукция кроме соответствия требованиям стандарта должна удовлетворять высоким эксплуатационным требованиям. Например, это станок, дополнительно обеспечивающий удобство вспомогательных переходов по манипуляциям с заготовкой и инструментом, удаления стружки, ремонта и др.

Третий уровень — «соответствие фактическим требованиям рынка» — означает высокое качество при низкой цене. Основным путем достижения низкой стоимости при высоком качестве является умное производство, основанное на рациональной организации, заинтересованности и сознательности рабочих и постоянных усилиях по обеспечению качества.

Четвертый уровень — «соответствие скрытым потребностям» — определяется тем, что преимущество получает продукция, учитывающая определенные скрытые потребности. Станок с дополнительными возможностями измерения инструмента и деталей, дополнительными управляемыми координатами, устройствами, обеспечивающими встраиваемость в гибкие автоматизированные системы, дополнительные приспособления, столы, палеты и т. д.

Целью изготовителя является производство продукции в соответствии с плановым заданием и с уровнем качества, сформированным на этапе исследования и проектирования, а также повышение качества продукции на основе опыта эксплуатации путем улучшения свойств продукции и совершенствования технологии производства при соблюдении установленных экономических показателей. А основным критерием оценки качества на стадии изготовления служит степень соответствия фактических технико-экономических параметров изготовленного изделия проектной документации.

Основными элементами управления качеством на стадии изготовления являются:

1. Ориентация на постоянное совершенствование процессов и результатов труда во всех подразделениях.

2. Ориентация на контроль качества технологических процессов, а не качества продукции.

3. Ориентация на предотвращение возможности допущения дефектов.

4. Исследование и анализ возникающих проблем по принципу восходящего потока, т. е. от последующей операции к предыдущей.

5. Закрепление ответственности за качество результатов труда за непосредственным исполнителем.

6. Развитие потенциала рабочих и служащих, использование творческой активности работников, систематическое и повсеместное обучению персонала.

7. Широкое внедрение научных разработок в области управления и технологии изготовления, автоматизированных систем проектирования и производства.

8. Высокая степень компьютеризации операций управления, анализа и контроля за производством.

Одним из важнейших направлений повышения и обеспечения качества продукции является сотрудничество и взаимное доверие поставщиков исходных материалов и комплектующих с производителем. Широкое распространение получила практика создания производителем собственной субподрядной сети, которая работает с ним на долгосрочной основе. Практика показывает, что даже в условиях свободной конкуренции подобный принцип оказывается более эффективным, чем практикуемый конкурс поставщиков. При наличии доверительных отношений с поставщиками обеспечивается переход на систему доверия, которая дает значительную экономию времени и средств, необходимых на проведение входного контроля материалов и комплектующих от поставщика.

Разработанные стандарты серии ИСО 9000 применимы к системам менеджмента качества, а не к продукции. Они содержат универсальные требования и рекомендации, которые в той или иной степени могут быть применены к деятельности любой организации, но не регламентируют свойств выпускаемой продукции, которые определяются потребностями потребителей и соответствующими техническими стандартами. Другая группа стандартов (ГОСТ Р 56020–2014, ГОСТ Р 56407–2015) регламентирует концепцию lean (бережливого производста), направленную как на устранение неоправденных потерь на операции, не добавляющие новых свойств и ценности выпускаемой продукции (система 5S), так и непревывного улучшения всех сторон обеспечения качества продукции, технологий, бизнес-процессов, корпоративной культуры, производительности, надежности, конкурентоспособности, лидерства и т. д. К таким потерям относятся: перепроизводство, избыток запасов, ненужные транспортировки, ненужные перемещения работников, простои оборудования, работников и неравномерность, лишние этапы обработки, выпуск дефектной продукции, нереализованный творческий потенциал сотрудников и др.

Важнейшими принципами бережливого производства являются: командная работа, самодисциплина, позитивный настрой даже в кризисные моменты, создание условий труда для сотрудников (вознаграждения, выгодное кредитование, поощрения и т.д), нацеленность на высокую конкурентоспособность — всё, что может быть улучшено, должно быть улучшено.

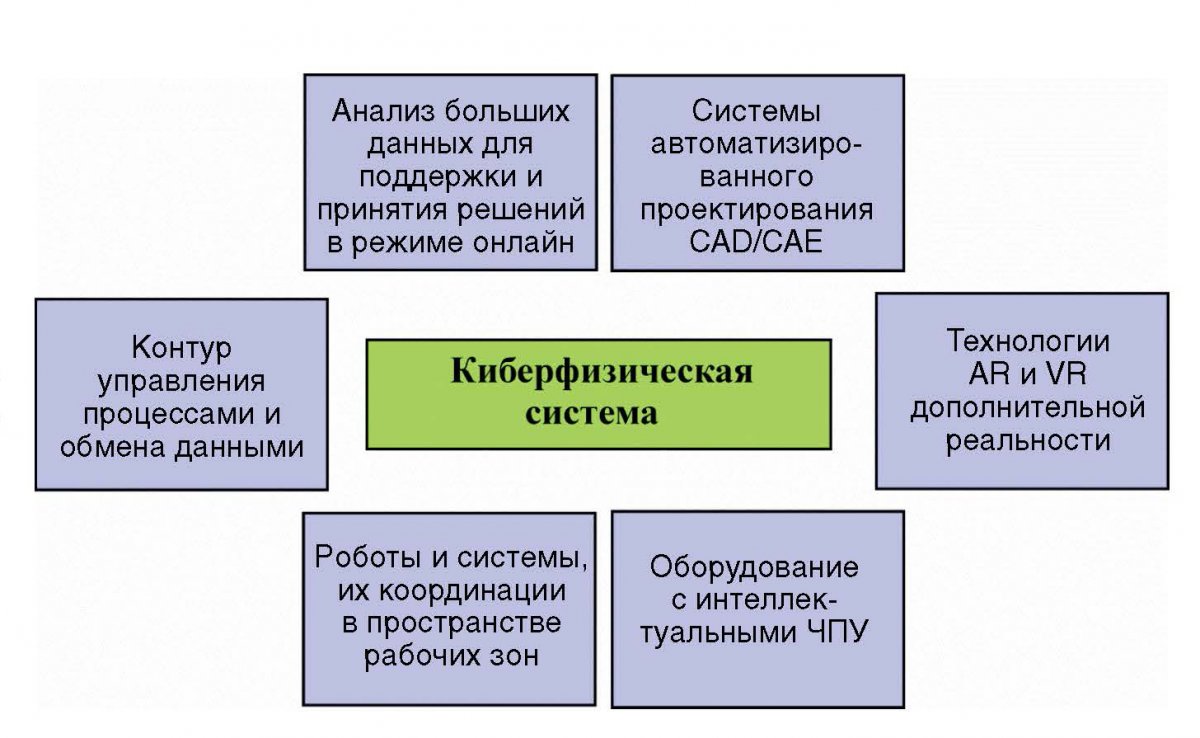

Ожидается, что подходы к управлению и обеспечению качества значительно изменятся в связи с началом четвертой промышленной революции называемой «Индустрия 4.0» (рис. 2). В основе Индустрии 4.0 лежит промышленный интернет вещей (IIoT) и киберфизические системы (рис. 3) — интеллектуальные автономные системы, которые используют компьютерные алгоритмы для мониторинга и управления физическими «вещами», среди которых оборудование, роботы и транспортные средства. Индустрия 4.0 делает все звенья «умными» — от умных производств и фабрик до умных складов и логистики. Проявлениями Индустрии 4.0 является принятие в ряде стран программ: Industrie 4.0 (Германия), Сделано в Китае 2025 (Китай), Connected Factories (Япония), Industrial Internet (США), направленных на усиленную интеграцию киберфизических систем, в заводские процессы.

Рис. 2. Элементы производства Индустрии 4.0

Рис. 3. Элементы «киберфизической системы»

Индустрия 4.0 требует применения множества групп цифровых технологий, основными из которых являются:

1. Аддитивные технологии.

2. Моделирование и визуализация.

3. Интеграция систем.

4. Интернет вещей.

5. Кибербезопасность.

6. Облачные сервисы.

7. Дополненная реальность.

8. Виртуальная реальность.

9. Автономные роботы, роботизация.

10. Планирование и анализ онлайн.

11. Искусственный интеллект.

12. Энергоэффективные технологии.

13. Альтернативная энергетика.

14. Большие данные и аналитика.

15. Дистанционное обслуживание.

Применительно к машиностроительному производству в настоящее время эффективно внедряются отдельные элементы Индустрии 4.0, в частности:

— Очки дополненной реальности. Рабочий в них может видеть необходимые инструкции по его работе, распознавать элементы и выполнять их сборку и соединение, используя цифровые модели изделия.

— Модули моделирования и визуализации. При подготовке управляющих программ в системах CAM технолог может произвести симуляцию обработки детали на виртуальном станке и убедиться в отсутствии столкновений органов станка и зарезов детали.

— Программное объединение станков в единую систему, систематизирующую данные и сигнализирующую о таких событиях, как простой, перегрузка, вибрации, износ узлов, времени работы в машинном режиме, времени выполнения операций и т. д.

— Самодиагностика оборудования. При выходе установленных параметров за допускаемые пределы система станка сообщит о возникших неисправностях и определит комплекс необходимых мероприятий по их устранению вплоть до заказа запасных частей, предупредит о плановых ремонтах или проверках.

— Автоматический заказ компонентов, обеспечивающий подачу на сборку изделия необходимых комплектующих согласно схемам сборки и плановым заданиям.

— Чипизация заготовок, инструмента и приспособлений. Технологическое обрудование производственных систем (линий, ячеек) считывает с микрочипов необходимые данные для автоматической организации технологических операций.

— Автоматическое перемещение заготовок и деталей с автоматизированных складов и между рабочими местами.

На заводах, внедряющих Индустрию 4.0, каждый аспект производства связан, отслеживается и анализируется, начиная от планирования производства и виртуального моделирования, до анализа потребляемой энергии, управления инструментами и технического обслуживания. Целью является повышение производительности и качества продукции при сокращении времени непроизводственных затрат.

В заключение рассмотрим некоторые особенности современного производства, ориентированного на гарантированное обеспечение качества продукции, на примере японской станкостроительной компании Mazak.

Mazak производит продукцию исключительно на заказ. Используется 4 уровня контроля качества продукции. Первый уровень — исполнитель подтверждает качество своей работы личным клеймом. Второй уровень — выборочный контроль обычных и стопроцентный контроль особо ответственных деталей службой контроля качества. Третий уровень — контроль на этапе сборки. Четвертый уровень — контроль при испытаниях. При сборке и испытаниях станков контролируются и фиксируются более 700 параметров. Вся история производства каждого станка хранится 7 лет.

Все производственные процессы ориентированы на минимизацию ручного труда. Высокий уровень автоматизации производства обеспечивает круглосуточную работу без выходных:

— станки интегрированы в автоматизированные технологические линии;

— в зависимости от габаритов, веса, сложности и особенностей обрабатываемых заготовок их установка на палеты производится роботами или рабочими;

— автоматизированные инструментальные склады и склады заготовок.

Сборка ведется вручную по четко заданным графикам. Мониторинг производственного процесса осуществляется в единой компьютерной сети с использованием системы штрих-кодов на маршрутно-технологических картах. Каждый работник после выполнения своей операции сканирует карту. В результате данные по сети фиксируются в производственном графике. Таким образом собирается информация для отслеживания хода исполнения конкретного заказа и принятия, при необходимости, корректирующих управленческих решений.

Организационная структура заводов включает в себя следующие подразделения:

— управленческое звено — управление заводом, логистика, диспетчирование;

— конструкторско-технологическая группа (разработка КД, ТД и УП);

— гибкие многономенклатурные производства (кибер-производства): лазерный раскрой листовых материалов, производство кожухов, электрошпинделей, шаровых винтовых пар, станин, узлов и агрегатов, станка;

— сборка и испытания;

— демонстрационные и учебные участки с действующим оборудованием.

На заводах реализуются комплексные решения гибкого многономенклатурного производства, основанного на принципе «безлюдной технологии» — киберпроизводственного центра (Cyber-Production Center), с использованием обрабатывающих центров и систем сменных палет с закрепленными деталями (Palettech System). Такие производства обеспечивают круглосуточную автоматическую работу (720 часов в месяц), в три смены (одна смена без вмешательства операторов). Управление такой производственной системой на Mazak осуществляется пакетом программ software Cyber-Monitor, состоящем из четырех составляющих: управляющие программы MatrixCam, «Киберсетевой график», Cyber Tool Management и «Кибермонитор» — анализ загрузки станка по времени и мощности на шпинделе.

Коэффициент загрузки гибких многономенклатурных производств достигает 90–96%. При вероятном выходе из строя одного станка в линии производительность снижается только на производительность одного станка из общей численности, а не в разы, как на обычных автоматических линиях.

Дополнительными преимуществами производственной системы являются:

— значительное снижение влияния человеческого фактора;

— кратное уменьшение числа рабочих и обслуживающего персонала;

— высокое качество, надежность, эргономичность и производительность оборудования;

— сокращение срока окупаемости;

Mazak разработала технологию Smooth, которая позволяет внедрять элементы Industry 4.0, используя принципы анализа и управления данными всех заводов и цехов, что позволяет регулировать и принимать качественные и эффективные решения, повышать производительность и увеличивать объемы производства.

Важно то, что эта система расширяемая. По мере увеличения производства и внедрения нового оборудования или средств автоматизации система Smooth может быть расширена в соответствии с новыми требованиями производства. Она содержит несколько взаимосвязанных элементов:

— Smooth Ai Spindle использует технологию Ai для оптимизации условий резания, отслеживает вибрации шпинделя и изменяет режимы резания (подачу и скорость резания) для исключения этих вибраций. При достижении оптимальных процессов характеристики сохраняются в управляющей программе станка.

— Ai Thermal Shield служит для автоматической компенсации тепловых деформаций для повышения точности обработки.

— Smooth Project Manager управляет данными по обработке, включая управляющую программу, характеристики инструмента и оснастки. Он разработан для совместной работы с SmoothCAM Ai. Передача и обработка данных может использоваться в сочетании с программным обеспечением CAD/CAM. Этот функционал экономит время и усилия оператора и обеспечивает полноту и достоверность данных, передаваемых из компьютера в станок.

— Smooth CAM Ai. С помощью этого программного обеспечения можно готовить и моделировать программы обработки на офисном персональном компьютере.

— Smooth Robot Cell Controller позволяет управлять автоматическими роботами–загрузчиками заготовок.

— Robot Setup assist позволяет операторам создавать программу управления роботом непосредственно из системы управления станком. Используя основную информацию, такую как размеры заготовки и схема базирования.

Такая система взаимосвязанных программных и технических средств способствует повышению производительности и качества продукции.

Литература

- Клаус Шваб, Николас Дэвис. Технологии четвёртой промышленной революции / Shaping The Fourth Industrial Revolution. — Эксмо, 2018. 320 с. ISBN 978-5-04-095565-7.

- Управление качеством в процессе производства: Учебное пособие / Зайцев Г. Н. М.: ИЦ РИОР, НИЦ ИНФРА-М, 2016. 164 с.

- Леонов О. А. Управление качеством: учеб. / О. А. Леонов, Г. Н. Темасова, Ю. Г. Вергазова. Санкт-Петербург: Лань, 2018.180 с.

Источник журнал "РИТМ машиностроения" № 2-2022

Еще больше новостей |