ПРИВЕДЕНЫ СРАВНИТЕЛЬНЫЕ ТЕХНОЛОГИЧЕСКИЕ ХАРАКТЕРИСТИКИ МЕТОДОВ ЧИСТОВОЙ ОБРАБОТКИ ТЕРМИЧЕСКИ УПРОЧНЁННЫХ ЗУБЬЕВ КОНИЧЕСКИХ И ГИПОИДНЫХ ПЕРЕДАЧ. РАССМОТРЕНО ВЛИЯНИЕ МЕТОДОВ ОБРАБОТКИ НА УСЛОВИЯ ВЗАИМОЗАМЕНЯЕМОСТИ И СБОРКИ ЗУБЧАТЫХ ПЕРЕДАЧ.

Конические и гипоидные передачи с криволинейными зубьями служат для передачи механической энергии между пересекающимися и перекрещивающимися осями валов. Высокий коэффициент полезного действия, возможность передавать вращающие моменты между осями валов с большим диапазоном передаточных чисел и окружными скоростями до 125 м/с способствовали широкому распространению их в промышленности. Эти передачи применяются в сложных узлах механизмов авиационных и судовых двигателей, железнодорожных электро- и тепловозов, ветряных электроустановок, ведущих мостов автомобилей, тракторов, сельскохозяйственных и дорожных машин, редукторов общего назначения.

В машиностроении широко применяют конические и гипоидные передачи из высококачественных легированных сталей, которые для упрочнения зубьев подвергают химико-термической обработке (ХТО) и получают твёрдость поверхности зубьев (58…63 HRC) и твёрдость сердцевины (36…43 HRC). Однако в процессе нагрева и последующего охлаждения зубья передач деформируются, их точность снижается на 1–2 степени и более по ГОСТ 1758–81.

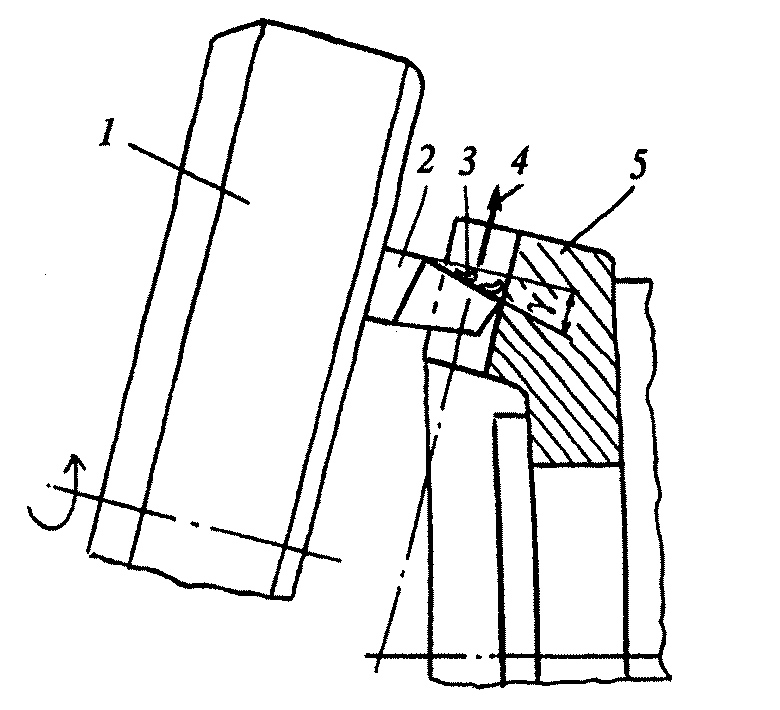

На рис. 1 показано ведомое коническое колесо 3, у которого пятна контакта на зубьях после ХТО расположены неравномерно по окружности: в середине длины зуба 1 и 4, на внутреннем 2 и внешнем 5 концах зуба. Если чистовая обработка зубьев не предусмотрена, то производят удаление забоин и заусенцев и спаривание с ведущей конической шестерней. Из-за низкого качества зацепления такие передачи применяются редко, главным образом, в неответственных механизмах с незначительной нагрузкой и невысокой скоростью вращения.

Известно, что эксплуатационные показатели: плавность зацепления, изгибная и контактная выносливость зубьев конических и гипоидных передач, а также трудоёмкость их сборки в значительной степени зависят от метода чистовой обработки зубьев.

Рис. 1 Схема расположения пятен контакта на зубьях ведомого конического колеса

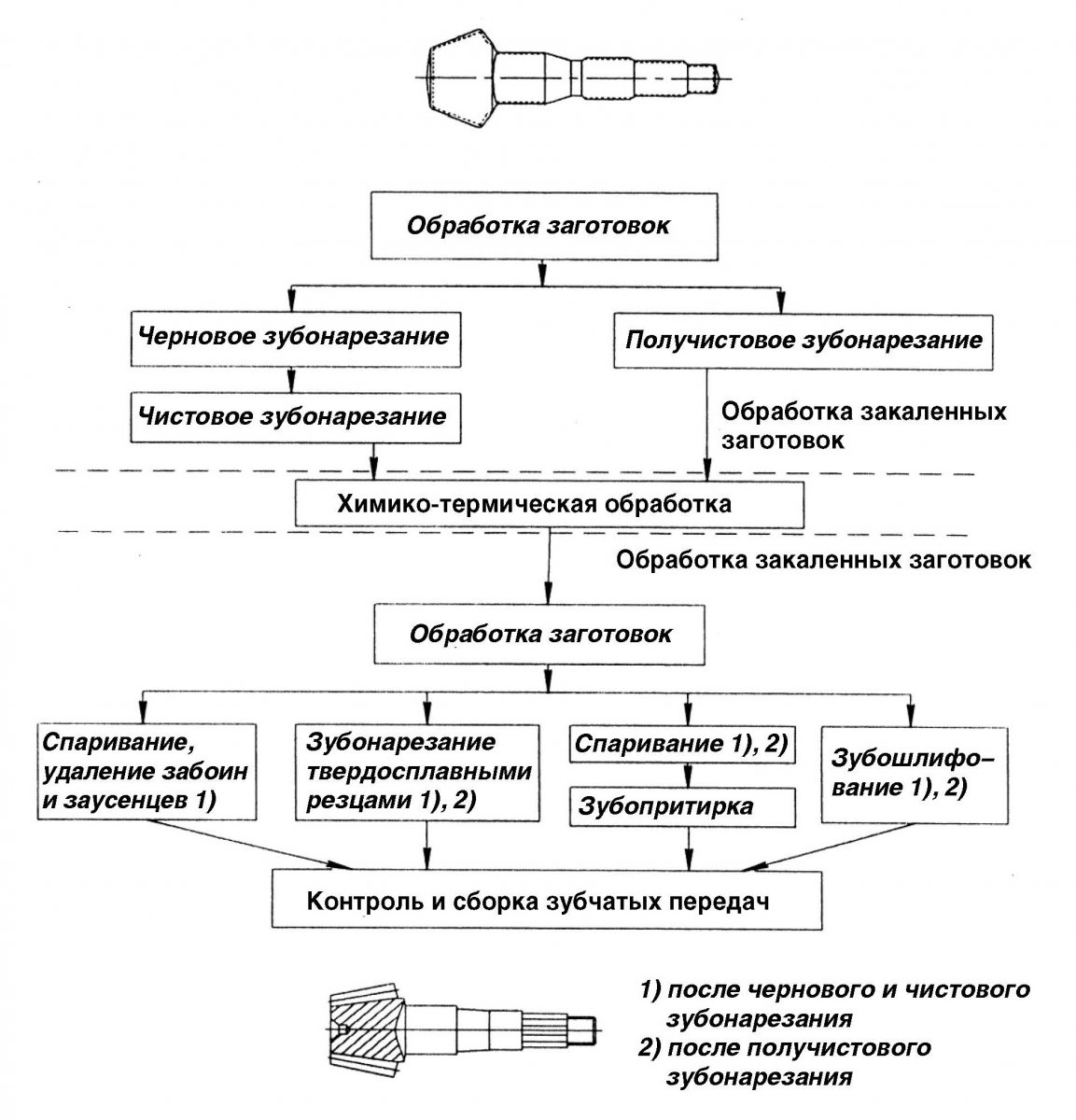

Для чистовой обработки зубьев закалённых конических и гипоидных колёс наибольшее применение в промышленности получили следующие методы: зубопритирка, зубохонингование, зубонарезание резцовыми головками с твердосплавными резцами и зубошлифование (рис. 2).

Возможности методов чистовой обработки выполнять профильную и продольную модификации зубьев, создавать в поверхностных слоях зубьев остаточные внутренние напряжения сжатия и производить обработку радиуса закругления в основании зубьев позволяет повысить изгибную выносливость (сопротивление усталостным поломкам в основании зуба) и контактную выносливость (сопротивление образованию питинга и микровыкрашиваний, а также сопротивление износу под действием контактных напряжений) [1].

Традиционными критериями оценки методов чистовой обработки являются: производительность, достигаемая точность и шероховатость поверхности зубьев. При этом большое значение для стабильности изготовления имеет воспроизводимость процесса.

Конические и гипоидные передачи после чернового и чистового зубонарезания и ХТО часто подвергают притирке (рис. 2). Притирку производят для уменьшения шероховатости поверхности зубьев, а также незначительных исправлений формы и расположения пятна контакта. Может быть получена шероховатость боковых поверхностей зубьев притёртых колес Ra 1…2 мкм и снижен уровень шума у конических передач до 6 дБ, у гипоидных передач до 8…10 дБ. Погрешности зацепления исправляются незначительно, припуск под притирку не оставляют. Максимальный съём металла с наиболее деформированных участков поверхности зубьев может достигать 0,03 мм. Чрезмерная притирка снижает качество зубчатых колёс.

Рис. 2. Операции обработки зубьев в технологических процессах

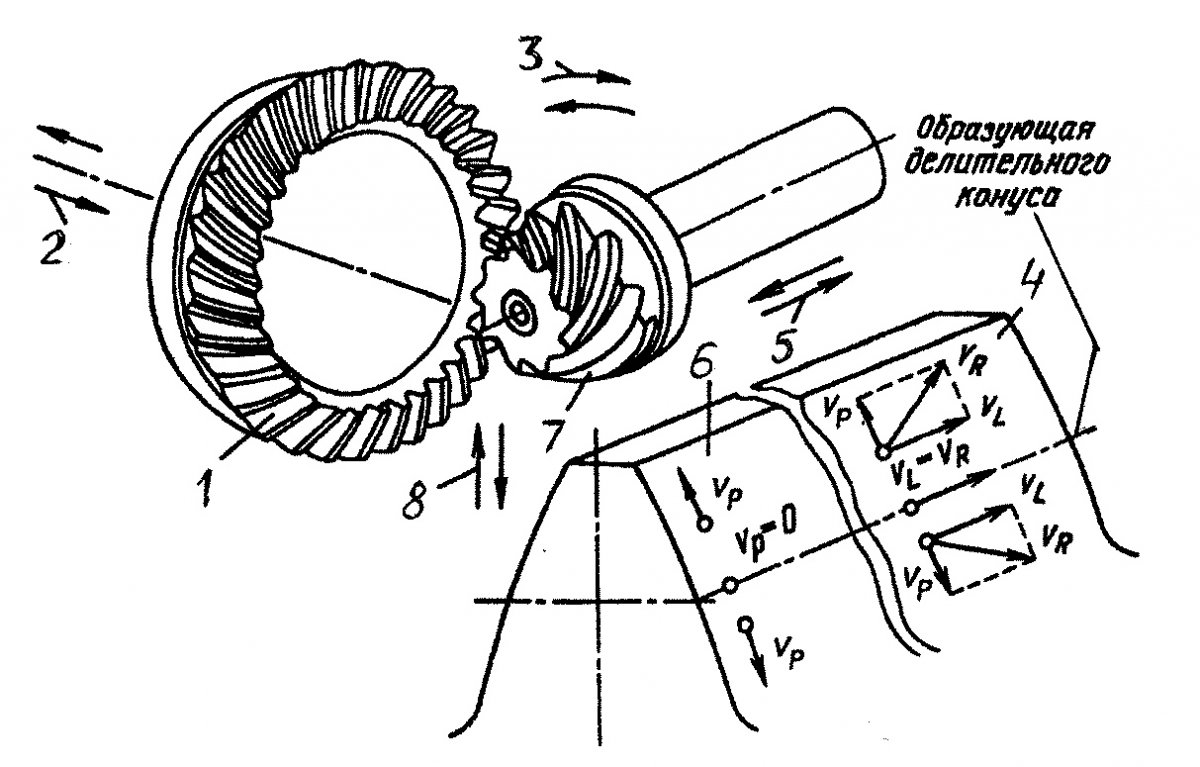

При притирке, которая производится на специализированных притирочных станках между вращающимися 3 сопряжёнными ведомым 1 и ведущим 7 колёсами вводится абразивная жидкость, состоящая из абразива и масла (рис. 3). Твёрдые и хрупкие абразивные зёрна снимают мелкую стружку с боковых поверхностей зубьев при их перемещении относительно друг друга. Для повышения режущих свойств абразивных зёрен создают давление между зубьями путём торможения одного из элементов зацепления.

Рис. 3. Схема притирки конических и гипоидных передач

Ведущий и ведомый шпиндель притирочного станка во время притирки автоматически изменяют своё положение и тем самым обеспечивают притирку практически в любой точке боковой поверхности зуба. При автоматическом цикле работы на притирочном станке выполняются три основных движения: вертикальное 8, горизонтальное 5 и осевое 2.

При притирке конических передач 6, у которых имеется только профильное скольжение Vp, прогрессивно увеличивающееся от образующей делительного конуса к головке и ножке зуба, пятно контакта имеет тенденцию к сужению и располагается вдоль линии делительного конуса. При притирке гипоидных передач на поверхности зуба 4 наряду с профильным Vp имеет место также продольное скольжение VL. Поэтому при притирке пятно контакта под действием результирующего скольжения VR имеет склонность к расширению по высоте профиля [2].

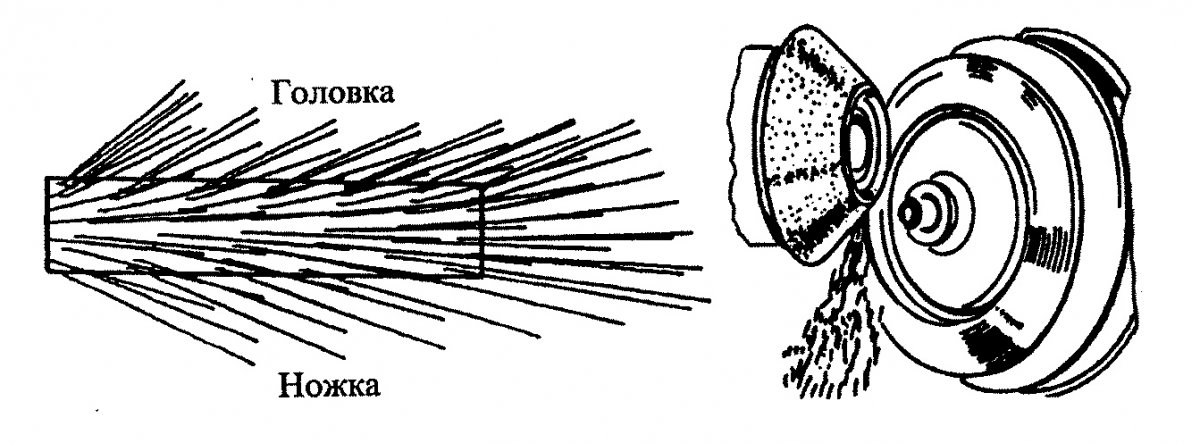

Зубохонингование является высокопроизводительным процессом, при котором обработку осуществляют металлическими зубчатыми хонами специальной конструкции, на поверхности которых гальванически закреплён один слой зёрен кубического нитрида бора. Обработку производят на станках с жёсткой кинематической связью между заготовкой и инструментом при снятии припуска до 0,1 мм со стороны зуба без смазочно-охлаждающей жидкости, поэтому в зоне резания образуются искры (рис. 4).

Рис. 4. Схема зубохонингования конических и гипоидных передач

В отдельных случаях хонингование зубьев позволяет достичь стабильности процесса и полной взаимозаменяемости зубчатых передач. Однако воспроизводимость процесса при зубохонинговании в значительной степени зависит от качества выполнения ХТО. При больших деформациях зубьев после ХТО процесс зубохонингования проходит напряжённо и не всегда могут быть достигнуты требуемые показатели точности зубьев [3].

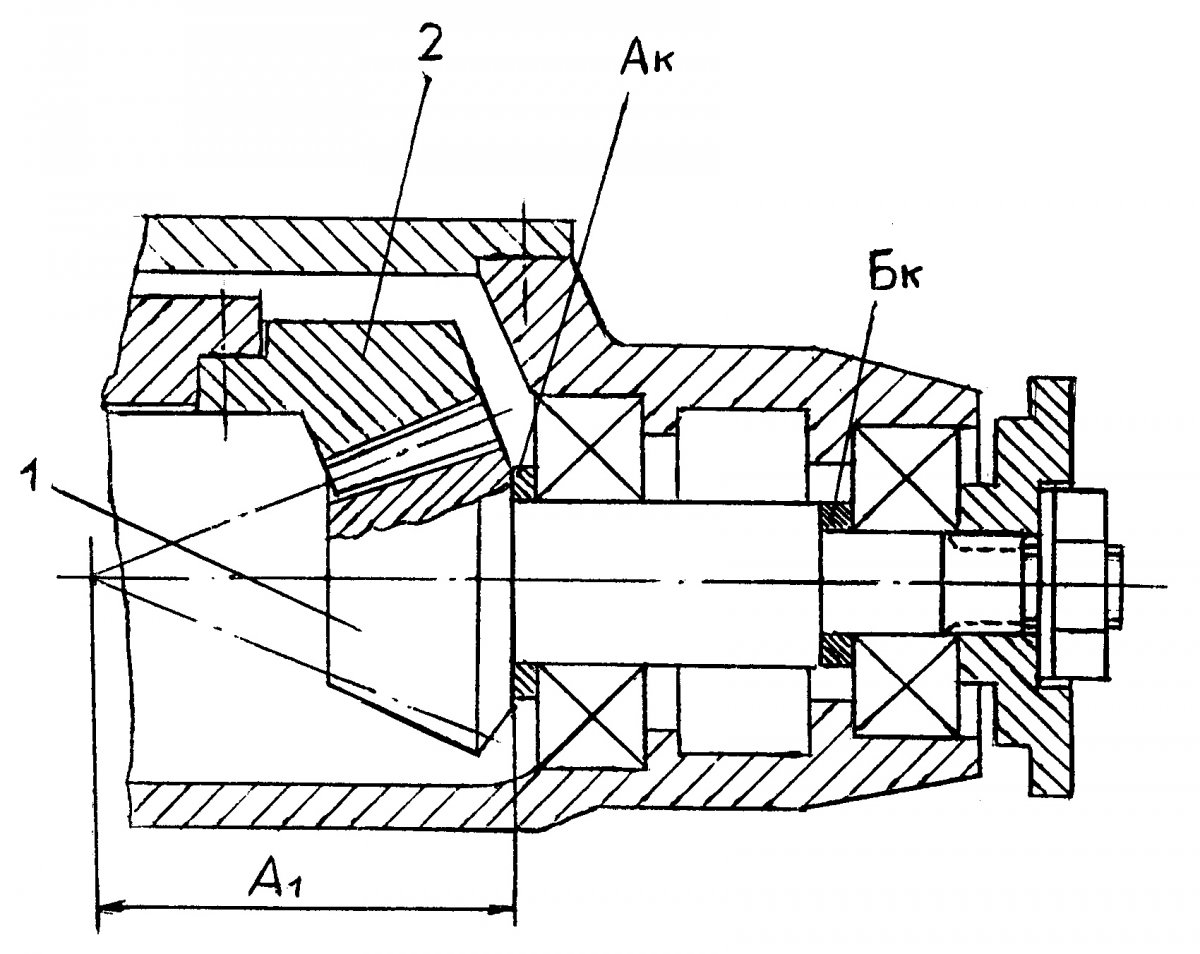

В таких случаях после зубохонингования производят подбор в пары с маркировкой номера комплекта, базового расстояния шестерни и бокового зазора отмеченных зубьев. Так как при зубопритирке, а в отдельных случаях и при зубохонинговании, не удаётся полностью устранить погрешности зубьев, возникшие на предыдущих операциях зубообработки и при ХТО, поэтому, как правило, базовое расстояние ведущей шестерни А1 имеет отклонение от требуемого значения, что оказывает отрицательное влияние на плавность зацепления, форму и расположение пятна контакта (рис. 5).

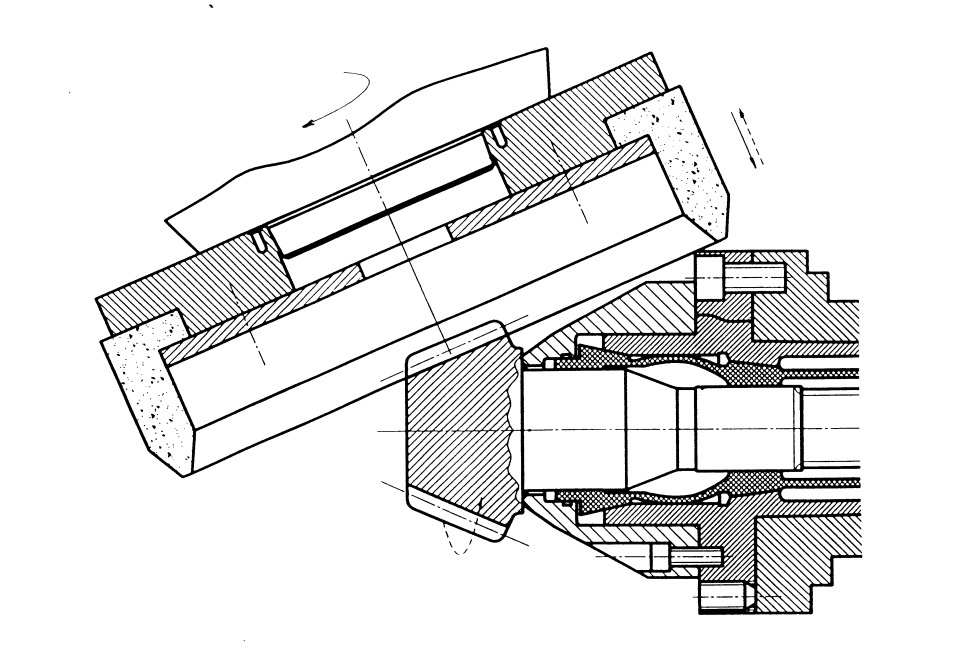

Рис. 5. Редуктор заднего моста автомобиля

Для устранения этого отклонения базовое расстояние шестерни А1 при сборке должно точно соответствовать маркированному значению. Это обеспечивают с помощью ступенчатого компенсатора Ак высокой точности. Компенсатор Бк предназначен для предварительного натяжения подшипниковых узлов. Требуемый боковой зазор отмеченных зубьев достигают перемещением ведомого колеса вдоль оси. Такая сборка является трудоёмкой и требует значительных затрат времени.

Чистовую обработку термически упрочнённых криволинейных зубьев конических и гипоидных передач зуборезными головками с твердосплавными резцами производят при жёсткой кинематической связи заготовки и инструмента. С боковой поверхности зубьев удаляют значительно больший припуск, чем при зубопритирке и зубохонинговании, поэтому устраняется большинство погрешностей зубчатого зацепления.

Возможность производить профильную и продольную модификации зубьев позволяет существенно повысить качество формы и расположения пятна контакта. Очень важно, чтобы станки для нарезания закалённых колёс имели высокую статическую и динамическую жёсткость.

Установленные в резцовой головке 1 (рис. 6) резцы 2 имеют отрицательный передний угол γ ≤ 30°, который значительно снижает воздействие силы резания на твердосплавную режущую кромку. При неизменном направлении главного движения резания 4 отрицательный передний угол обеспечивает перемещение срезаемой стружки 3 не только по длине, но и по профилю зуба колеса 5. Достигается продолжительный срок службы резцов и высокое качество обработанной поверхности зубьев.

Рис. 6. Нарезание закалённых криволинейных зубьев

Зубонарезание закалённых колёс конических и гипоидных передач твердосплавными резцовыми головками позволяет существенно снизить биение зубчатого венца (норма кинематической точности), отклонение шага (норма плавности работы) и обеспечить полную их взаимозаменяемость. Эту технологию широко применяют в мелко- и среднесерийном производстве, когда имеется возможность использовать для нарезания зубьев незакалённых и закалённых колёс один и тот же зуборезный станок.

Зубошлифование — процесс скоростного микрорезания, возникающего в результате воздействия на твёрдые поверхности зубьев колёс инструментов (шлифовальных кругов) с режущими элементами (чаще всего абразивными зёрнами или зёрнами из кубического нитрида бора) с геометрически неопределённой режущей кромкой [4].

При зубошлифовании снимают припуск 0,1…0,25 мм на сторону зуба, что позволяет не только устранить все погрешности зубьев, возникшие при предшествующей обработке и ХТО, но и достичь высокой точности (4–6 степени по ГОСТ 1758–81) и снизить шероховатость боковых поверхностей зубьев до Ra 0,4…1,6 мкм. Обеспечивается полная взаимозаменяемость сопряжённых колёс конических и гипоидных передач.

Обработку производят чашечно-цилиндрическими шлифовальными кругами, осевое сечение которых подобно резцам резцовых головок (рис. 7).

Рис. 7. Схема шлифования зубьев колеса

В результате проведённых исследований и опыта использования процессов составлена таблица 1, в которой приведены сравнительные характеристики методов чистовой обработки термически упрочнённых зубьев (HRC 58–63) конических и гипоидных передач.

| № п/п |

Технические параметры |

Зубопритирка | Зубохонингование | Зубонарезание | Зубошлифование |

| 1 | Модуль обрабатываемых колёс, мм | ≤ 16 | ≤ 16 | 1 – 13 | 0,7 – 18 |

| 2 | Производительность | + | ++ | +/– | + |

| 3 |

Степень точности по ГОСТ 1758–81 |

6 – 8 | 6 – 7 | 5 – 7 | 4 – 6 |

| 4 | Шероховатость поверхности зубьев, Ra, мкм | 1 – 2 | 0,4 – 1,6 | 0,6 – 1,6 | 0,4 – 1,6 |

| 5 |

Необходимость под- резания основания зуба |

- | - | + | + |

| 6 | Модификации зубьев | - | - | + | + |

| 7 | Образование внутренних напряжений сжатии на зубья | + | +/– | + | +/– |

| 8 | Необходимость подбора в пары | - | +/– | + | + |

| 9 |

Воспроизводимость процесса |

+/– | +/– | + | + |

| Условные обозначения: ( + ) — положительный результат; ( – ) — отрицательный результат; (+/– ) — возможность положительного или отрицательного результата. | |||||

Выводы

1. Операции зубопритирки и зубохонингования конических и гипоидных передач обеспечивают 6–8 степень точности. Однако в большинстве случаев эти передачи не являются полностью взаимозаменяемыми и требуют дополнительной операции подбора в пары с маркировкой основных параметров зубчатой передачи. Это значительно повышает трудоёмкость изготовления и сборки, особенно при установке требуемого базового расстояния А1 (рис. 5).

2. Зубонарезание резцовыми головками с твердосплавными резцами и зубошлифование позволяют получать полностью взаимозаменяемые конические и гипоидные передач 4–7 степени точности. Поэтому при сборке не требуется регулирования базового расстояния шестерни с помощью ступенчатого компенсатора и установки требуемого бокового зазора. Это значительно повышает качество сборки и снижает её трудоёмкость.

Литература

- Klingelnberg Jan. Kegelrader. Springer — Verlag Berlin Heidelberg.Deutschland, 2008. 161 p.

- Калашников А. С. Технология изготовления зубчатых колёс. М.: Машиностроение, 2004. 479 с.

- Шандров Б. В., Моргунов Ю. А., Калашников П. А. Экспериментальные исследования припусков при непрерывном обкатном зубошлифовании. Справочник // Инженерный журнал. 2008. С. 3–7.

- Старков В. К. Шлифование высокопористыми кругами. М.: Машиностроение, 2007. 668 с.

Источник журнал "РИТМ машиностроения" № 2-2022