Повышение эксплуатационной стойкости отечественных сплавов на медной основе для производства металлических сеток тонкого плетения позволило не только увеличить эксплуатационную надежность бумагоделательных машин и снизить стоимость дорогостоящей детали, но и в целом поднять конкурентоспособность отечественного оборудования для производства бумаги в качественном сегменте. Данное решение может быть актуально и для других производственных задач.

Одной из основных частей любой современной бумагоделательной машины является сетка, которая будучи фильтром для естественного и принудительного удаления основного количества воды из подготовительной сырьевой пульпы, выполняет роль приводного ремня и транспортера. На сетке происходит предварительное формирование бумажного полотна.

Несмотря на успешную и возрастающую с годами конкуренцию синтетических сеток с металлическими, последние занимают определенную нишу в бумажном производстве, особенно когда речь идет о высококачественных сортах бумаги.

Металлическая сетка бумагоделательной машины, как и всякий тканый материал, образована двумя нитями: продольной — основа — и поперечной — уток. Сетка изготавливается из проволоки диаметром от 0,1 до 0,5 мм. В тканом изделии проволоки основы изогнуты через уточные проволоки и под ними. Таким образом, в процессе работы вся основная нагрузка падает на продольные проволоки, над синтезом материала которых и необходимо работать в первую очередь.

Если коротко описать условия, в которых приходится эксплуатировать сетку в реальных производственных условиях, а следовательно, сформулировать требования к ее материалу, то следует в первую очередь отметить, что скорость движения сетки в современных машинах доходит до 1000 м/мин. При этом сетка работает на усталостный изгиб в результате многократного прохождения по многочисленным приводным валам и на износ в результате трения при движении по отсасывающим ящикам и приводным валам. Кроме того, материал основы сетки должен иметь достаточно высокие прочность для осуществления натяжения сетки и пластичность, чтобы обеспечить хорошую технологичность при изготовлении тонкой проволоки и необходимые для ткачества свойства. Также необходима и высокая коррозионная стойкость, так как сетка эксплуатируется в тяжелейших условиях непосредственного контакта с агрессивной средой целлюлозно-бумажной пульпы (pH — 5,5–6; средняя температура 60°С; воздействие различных химикатов и микроорганизмов). Сеточный материал должен бездефектно свариваться и паяться.

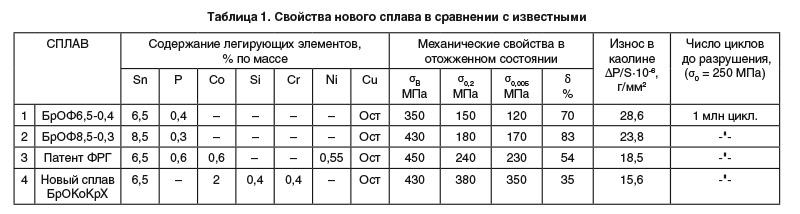

Мировой практикой было установлено, что наиболее распространенным материалом основы сеток бумагоделательных машин являются оловянно-фосфористые бронзы БрОФ6,5–0,4 (в табл. 1 позиция 1) и БрОФ 8–0,3 (в табл. 1 позиция 2), причем в зарубежной практике отдается предпочтение сплавам с более высоким содержанием олова — до 8–8,5%. Расходы на изготовление сеток шириной до 10 метров и длиной в десятки метров достаточно велики, а в результате выхода их из строя высокопроизводительные бумагоделательные машины вынуждены довольно часто простаивать. Причиной малого срока службы сеток является в основном их быстрый износ и усталость. Особенно досаждают местные износы сетки, которые наблюдаются в местах их провисания.

Повышение эксплуатационной стойкости сплава для основы сеток связывали с термической обработкой, дополнительным легированием, как правило, одним элементом (Fe, Ni, Mn, Al, Si, Li, Ti, B, Zr) оловянно-фосфористых бронз, хромированием проволоки, отказом от легирования отдельно оловом и отдельно фосфором, заменой оловяннофосфористых бронз безоловянными или части олова кремнием (медный сплав, содержащий в среднем 3,5% Sn, 1,8% Si, 0,3% P). Однако приведенные выше методы в основном не дали положительных результатов. В значительной части этому способствовали как организационные причины, связанные с методиками испытаний сплавов на износ, испытаниями в различных средах, привлечением к синтезу новых сплавов сравнительно скромных ученых, специалистов‑производственников и др., так и технологические, связанные с особенностями изготовления тонкой проволоки высокого качества.

Достаточно аргументированный путь к решению поставленной задачи показали немецкие специалисты (фирма «Бергенхофф»), разработав сплав на медной основе, содержащий оптимально Sn 6,5%; P 0,55%; Ni 0,55%; Co 0,6% (табл. 1, позиция 3). Результаты испытаний сплава (лабораторные и натурные), проведенные в различных средах и на ряде фирм нескольких стран, показали, что он имеет более высокое сопротивление износу по сравнению с оловянно-фосфористой бронзой — от 30 до 200%. Объяснялся этот эффект структурой сплава, где наряду со сравнительно мягким твердым раствором олова в меди и относительно твердыми фосфидами меди имелись мелкодисперсные выделения фосфидов никеля и кобальта.

При синтезе нового износостойкого сплава отечественного производства использовались оловянно-фосфористые бронзы, которые в течение многих лет применялись для основы сеток в различных странах, а также собственный, успешно реализованный богатейший опыт синтеза сплавов иного назначения, когда основная композиция легируется двумя или большим количеством компонентов, не содержащих атомов меди и способных образовывать интерметаллиды.

Образующиеся при кристаллизации сплава интерметаллиды имеют различную структуру, морфологию, механические свойства и растворимость в основе. Отсюда их различное влияние на макро- и микроструктуру синтезируемого сплава, его многочисленные свойства, включая такие, как ползучесть, жаропрочность, горячеломкость, трибостойкость и др. Большинство синтезированных таким образом сплавов или обретает способность к дисперсионному твердению [1], или эффект дисперсионного твердения усиливается, или этот эффект пролонгируется до более высоких температур (эстафетное или каскадное твердение [2]).

В результате был синтезирован сплав, имеющий следующий химический состав (оптимум): Sn 6%, Co 2%, Si и Cr по 0,4%, Cu ост. Новый сплав (4), имея достаточно высокую пластичность (δ = 35%), существенно (в 1,5–2 раза) превосходил по пределу упругости и текучести немецкий сплав и оловянно-фосфористые бронзы с 6,5 и 8,5% Sn. Соответственно, износ ΔP/S·10–6 составил для нового сплава (4) — 15,6; немецкого (3) — 18,5; оловянно-фосфористых бронз (1,2) — 28,6 и 23,8 г/мм2. Циклическая стойкость всех четырех сплавов была высокой и составила более 1 млн циклов (табл. 1).

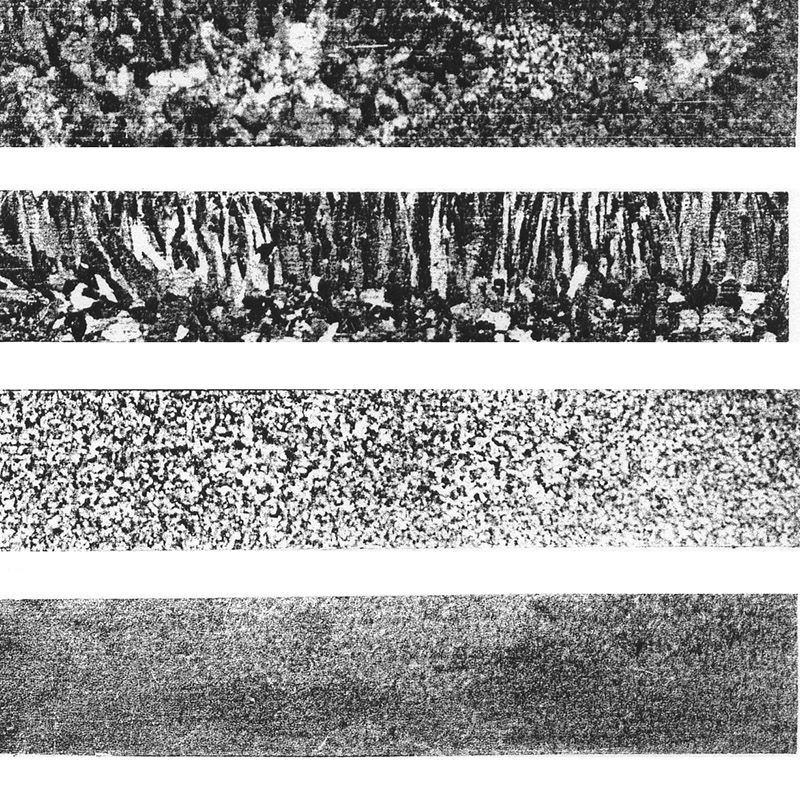

В начале в новом сплаве присутствовал в качестве легирующего элемента вместе с оловом и фосфор в количестве 0,3–0,4%. Впоследствии от фосфора пришлось отказаться из-за отсутствия достаточной стабильности в процессе испытания образцов на износ. Как выяснилось, фосфор отрицательно влияет на морфологию хромсодержащих выделений интерметаллидов. Получаемая при кристаллизации синтезированного сплава наряду с соединением Co2Si еще и стабильная фаза Cr3Co5Si2 на несколько порядков измельчает макроструктуру, а следовательно, кардинальным образом влияет и на ликвационные явления, характерные для оловянных бронз. В результате слиток из нового сплава без гомогенизирующего отжига удалось прокатать вгорячую с 45 мм на полосу толщиной 4 мм и отпрессовать литую шашку диаметром 85 мм на пруток диаметром 10 мм.

Рис. Макроструктура слитков сплавов состава: а) БрОФ 6,5–0,4; б) БрОФ 8–0,3; в) Cu–8% Sn–0,3% P–2% Co–4% Si–0,4%Cr; г) Cu–6,5% Sn–2% Co–0,4% Si–0,4%Cr.

Решению сложной задачи синтеза нового износостойкого сплава для сеток бумагоделательных машин в значительной степени способствовало широкое применение математических методов планирования экспериментов, корреляционный анализ износостойкости реальных сеток с опытными образцами и механическими свойствами, а также согласованная в свое время с финской фирмой «Оутокумпу» методика испытаний износостойкости. Данные испытания осуществлялись на ленточных образцах, трущихся в натянутом состоянии о вращающийся керамический цилиндр, находящийся постоянно в воднокаолиновой суспензии с вполне определенной pH и температурой.

В заключение следует особо отметить, что с развитием и увеличением количества и, главное, высокого качества и книжной, и журнальной литературы возрастают требования к качеству и количеству высококлассной бумажной продукции. Как уже было сказано в начале статьи, конкуренция металлических и синтетических сеток склонялась все-таки к синтетике как к значительно более доступному и более дешевому расходному материалу. Но высокое качество бумаги требует уже высококачественной металлической сетки.

Естественно, что металлическая сетка, как мы все успели убедиться, требует не только сравнительно дорогих и в ряде случаев дефицитных легирующих элементов, но и медную качественную по примесям основу. А если к этому добавить довольно сложный и сравнительно совершенный плавильный агрегат, строго определенную технику получения качественного слитка, его обработку, включая горячее прессование, волочение или сортовую прокатку, зачастую многочисленные отжиги, травление или скальпирование с целью получения подходящего по всем параметрам материала для плетения сетки из тонкой проволоки, то стоимость бумагоделательной машины непременно возрастет. Однако успешное решение поставленной производственной проблемы, безусловно, связано с импортозамещением дорогостоящей составной расходуемой части машины, что позволит увеличить отечественное производство высококачественной эксклюзивной печатной продукции.

Литература

1. Николаев А. К. Дисперсионное твердение — эффективное направление синтеза конструкционных сплавов. // РИТМ. 2011. № 3. С. 31–35.

2. Николаев А. К. О развитии отраслевой науки. // Ритм машиностроения. 2016. № 8. С. 34–38.