Электроэрозионная обработка является одной из распространенных технологий для прошивки отверстий малого диаметра и вместе с этим имеющей высокий инновационный потенциал для развития.

Введение

Повышение технического уровня новых образцов авиационно-космической техники требует новых подходов и технических решений в технологии их изготовления [1, 2]. Так, разработка новых конструкций форсунок, используемых для впрыска топлива, фильер «spinnerets» для изготовления тонких углеродных волокон, различных фильтров тонкой очистки с жесткими требованиями к качеству получаемых отверстий приводит к развитию новых технологий и оборудования для изготовления глубоких отверстий малого диаметра.

Электроэрозионная обработка (ЭЭО) является одной из распространенных технологий изготовления таких отверстий. Она дает возможность получать глубокие отверстия диаметром 0,1…1 мм с разной геометрией поперечного сечения, отверстий с криволинейной осью с приемлемой производительностью и точностью в изделиях из высокопрочных материалов, применяемых в авиационно-космической технике. Использование специальной оснастки позволяет проводить одновременную обработку массива отверстий.

С помощью SWOT-анализа можно выявить достоинства и недостатки, риски и возможные направления развития технологий ЭЭО отверстий. Основным достоинством таких технологий является возможность решения различных технологических задач в соответствии с техническими требованиями на изготовление деталей из материалов с низким коэффициентом обрабатываемости резанием. К недостаткам относят низкую производительность, износ электрода-инструмента (ЭИ), нестабильность протекания процесса из-за наличия продуктов обработки в межэлектродном промежутке (МЭП), ограничения по составу обрабатываемых материалов.

Вместе с тем, выполненный анализ позволил выявить высокий инновационный потенциал электроэрозионного метода обработки и технологий на его основе, уточнить возможные направления развития и средства решения новых технологических задач. Так, имеются неиспользованные резервы, связанные с разработкой и применением новых рабочих сред, инструментальных материалов, расширением номенклатуры инструментов сложной конфигурации, изготовленных на основе новых технологий, разработкой средств и методов интенсификации процесса удаления продуктов разрушения материала из межэлектродного промежутка. Значительные резервы инноваций не использованы в комбинированных (гибридных) технологиях на основе ЭЭО.

Технологии ЭЭО отверстий малого диаметра обеспечены развитым рынком станков, их комплектующих и инструментов. В сегменте средств технологического оснащения для технологий прошивки глубоких отверстий малого диаметра лидируют такие компании, как Heun-Funkenerosion (Германия), Sodick Co (Япония), Sarix (Швейцария), Mitsubishi (Япония), GF Machining Solutions (Швейцария). Некоторые модели ведущих производителей станков представлены на рис. 1.

Модель APos 800 CNC фирмы Heun Funkenerosion

Модель K3HS фирмы SodickCo

Модель Drill 20 фирмы GF Machining Solutions

Модель SX80 hpm фирмы Sarix

Рис. 1. Станки новых моделей ведущих мировых производителей

Электроэрозионный прошивочный станок APos 800 CNC компании Heun-Funkenerosion оснащен баком для рабочей жидкости объемом 600 литров, адаптивной измерительной сенсорной системой, системой измерения износа используемого электрода-инструмента (ЭИ), а также системой замены электрода в случае его износа. В этом оборудовании имеется возможность подключения робота. Он позволяет также осуществлять как прошивку отверстий диаметром Ø0,1…6 мм, так и 5-координатную обработку стержневым электродом-инструментом. Благодаря модульному высокочастотному генератору скорость прошивки микроотверстий на этом станке достигает 65 мм/мин для нержавеющей стали и 200 мм/мин для алюминия.

Компания Sodick выпускает станок K3HS для высокоскоростной электроэрозионной обработки, который оснащен новейшим источником питания LK2, простой системой управления LN Assist. Станок имеет автоматическую систему подачи ЭИ и датчик, сигнализирующий о прошивке отверстия насквозь.

Модель станка SX80 hpm от Sarix предназначена для прошивки отверстий диаметром от 45 микрон до 3 мм. Установка оснащена генератором импульсов SX–MFPS, что обеспечивает шероховатость обработанной поверхности до Ra 0,05 мкм. Имеется автоматическая система контроля перемещения инструмента и система автоматической замены ЭИ в случае его износа.

Модель Drill 20 фирмы GF Machining Solutions оснащена датчиками короткого замыкания, температуры и уровня жидкости, передающими информацию на управляющую консоль оператора. Оборудование позволяет проводить как прошивку отверстий диаметром Ø0,15…3 мм, так и проволочно-вырезную обработку.

Ведущими производителями специальных электродов являются компании NIPPON TOKUSHUKAN MFG. CO., LTD (Япония), Titan (США), Prompt (Тайвань).

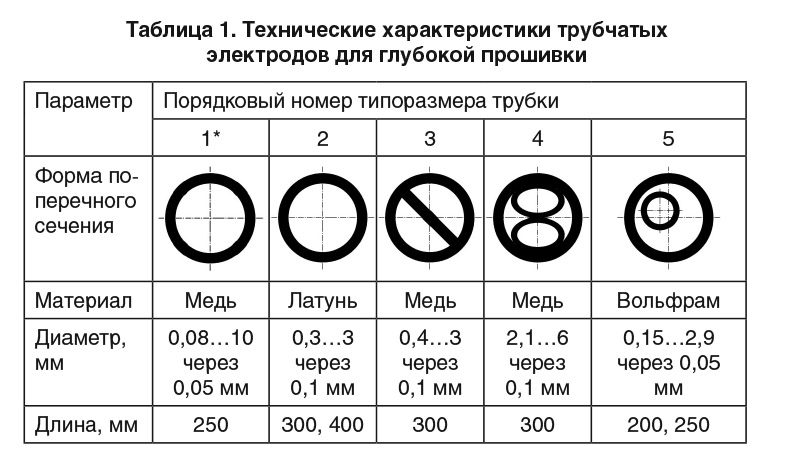

В качестве ЭИ используются трубчатые одноканальные и многоканальные (2, 3, 4 канала) электроды из вольфрама, меди, латуни. Через полости таких электродов прокачивается рабочая жидкость под давлением в 7–10 МПа. В процессе обработки электродам придают вращение, что необходимо для эффективного удаления образовавшихся вторичных продуктов в межэлектродном промежутке (МЭП).

Медные электроды применяются для обработки твердого сплава и чугуна, а латунные популярны для обработки стали. Одноканальные электроды дешевле многоканальных, их используют преимущественно для отверстий диаметром до 1,5 мм. Многоканальные электроды более эффективны, поэтому их используют для прошивки более крупных отверстий. Технические характеристики трубчатых электродов, имеющихся на рынке, сведены в табл. 1.

Используемая для прокачки рабочая жидкость может быть как на водной основе, так и на углеводородном сырье. Такое электроэрозионное оборудование принято называть «супердрелями» (super drill), а саму технологию прошивки струйной электроэрозионной обработкой.

Новые технические решения и результаты исследований

Разработка новых конструкций и технологий изготовления электродов.

Использование трубчатых электродов предпочтительно для прошивки одиночных отверстий. Однако их применение для проведения прошивки массива отверстий предполагает разработку и изготовление специальной оснастки, к которой предъявляются высокие требования по точности изготовления. Дополнительные сложности при проектировании такой конструкции накладывает необходимость обеспечения промывки МЭП.

Упростить задачу изготовления такой оснастки позволяет использование технологии лазерного спекания (SLM). С ее помощью авторы работы [3] изготовили пакет из 9‑ти электродов, каждый сечением 2×2 мм из коррозионностойкой стали 316L. Полученный электродный блок характеризуется наличием полостей, предназначенных для прокачки рабочей жидкости (рис. 2).

1) 2) 3)

Рис. 2. Модель САПР (1), сечение модели (2), фото готового ЭИ после механообработки (3)

Технология изготовления пакета электродов состоит из нескольких стадий:

1. Подготовка процесса SLS/SLM, длительность 40 мин.

2. Изготовление электрода — 3 часа.

3. Чистовая обработка электродов (пескоструйная обработка, нивелирование и электроэрозионная подрезка электродов) — 2 часа.

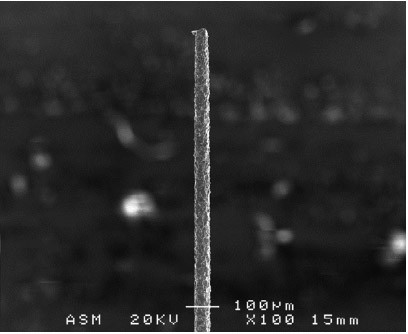

Изготовление инструментов диаметром менее 300 мкм осуществляется по технологии электроэрозионного шлифования электродом-проволокой (WEDG). Авторы работы [4] создают с помощью WEDG-технологии микроэлектроды из таких материалов, как сталь, графит и медно-вольфрамовый сплав с диаметром до 50 мкм. На рис. 3 представлен ЭИ, представляющий собой пруток из стали AISI D2 длиной 15 мм и диаметром Ø50 мкм, полученный электроэрозионным шлифованием.

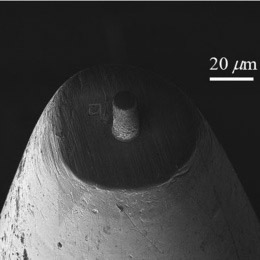

Микроэлектроды меньшего диаметра получили авторы работы [5]. Они использовали технологию парофазного осаждения под воздействием пучков ионов (FIB-CVD).

Рис. 3. Микроэлектрод, полученный WEDG-технологией

Обычно эта технология используется для создания полупроводниковых микроэлементов на подложке из кремния. Однако авторы этой работы получили микроэлектрод на полированной поверхности наконечника иглы диаметром 70 мкм. Диаметр электрода составляет Ø10 мкм, а высота 28 мкм. Параметры тока и время изготовления такого микроэлектрода составили соответственно 3977 пА и 40 минут 44 секунды. Такой электрод-инструмент представлен на рис. 4.

Рис. 4. Микроэлектрод, полученный FIB-CVD- технологией

Стоит отметить, что структуру такого микроинструмента можно изменять путем подбора газа нужного химического состава.

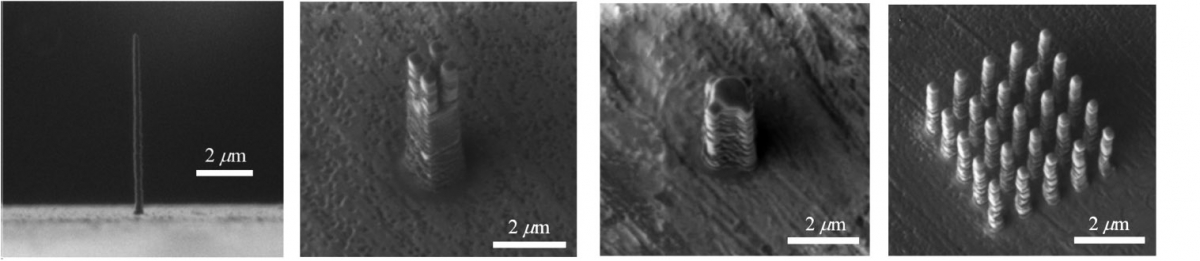

Уникальное программное обеспечение (ПО) оборудования совместимо с такими распространенными программами для 3D-моделирования, как Solidworks и Vectorworks. Это позволяет изготавливать микро- и наноэлектроды различных размеров и конфигураций путем парофазового осаждения под воздействием пучков

ионов. Примеры таких наноэлектродов различных конфигураций размерами менее 2 мкм, выращенных на медной подложке, представлены на рис. 5.

1) 2) 3) 4)

Рис. 5. Одностержневой (1), четырехстержневой (2), сложноконтурный (3) и 25‑стержневой (4) наноэлектроды

Поскольку материал электрода зависит от химического состава газа, технология парофазового осаждения под воздействием пучков ионов позволит создавать мик-ро- и наноэлектроды из таких материалов, как платина, вольфрам и углерод.

Интенсификация при помощи УЗ-колебаний и вибраций

Организация процесса эвакуации продуктов ЭЭО из МЭП является одним из наиболее важных этапов проектирования технологической операции. Если разрядные импульсы следуют в определенной последовательности и обеспечивается постоянное обновление рабочей жидкости за счет естественной или искусственной эвакуации продуктов эрозии, то процесс обработки протекает стабильно и достигаются требуемые технологические показатели.

Естественная эвакуация продуктов электроэрозионной обработки из МЭП через узкий боковой зазор происходит благодаря выталкивающему действию образующихся газовых пузырей. Однако с увеличением глубины, естественный процесс очистки обрабатываемой области затрудняется. Использование такого метода искусственной эвакуации, как прокачка рабочей среды через боковой зазор, не всегда представляется возможным. Поэтому для решения этой проблемы авторами нескольких работ было предложено использование вибраций и УЗ- колебаний, наложенных как на ЭИ, так и на заготовку.

Так, в работе [6] описывается использование ультразвуковых (УЗ) колебаний, которые накладываются на заготовку. Эти колебания также совмещают с планетарным движением ЭИ, что обеспечивает неравномерно распределенный боковой зазор, благодаря чему МЭП интенсивно очищается от продуктов обработки и пузырьков газа. Периодическое изменение бокового зазора приводит к выдавливанию газовых пузырей из более узкого зазора в более широкий с последующим их удалением под действием архимедовой силы. Эффект интенсификации процесса объясняется также тем, что увеличение бокового зазора облегчает вывод из зоны обработки крупных частиц. Метод совмещения УЗ-колебаний с планетарным движением ЭИ позволяет получать отверстия, глубина которых превышает его диаметр в 29 раз.

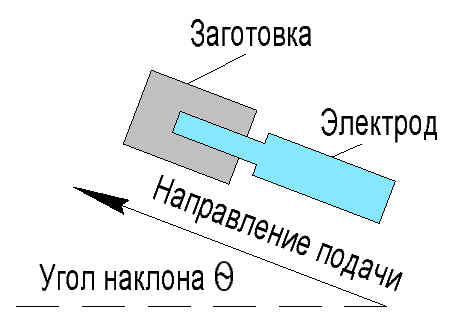

Существует метод электроэрозионной прошивки отверстий путем наклонной подачи электрода с наложением на него УЗ-колебаний. Обнаружено, что использование подачи ЭИ под углом к поверхности заготовки приводит к интенсификации процесса. Авторы работы [7] объясняют этот эффект тем, что положительный угол наклона ЭИ улучшает процесс удаления шлама из МЭП под воздействием на него силы тяжести. Отрицательный угол наклона ЭИ приводит к увеличению напора жидкости и улучшению условий очистки МЭП от газовых пузырей.

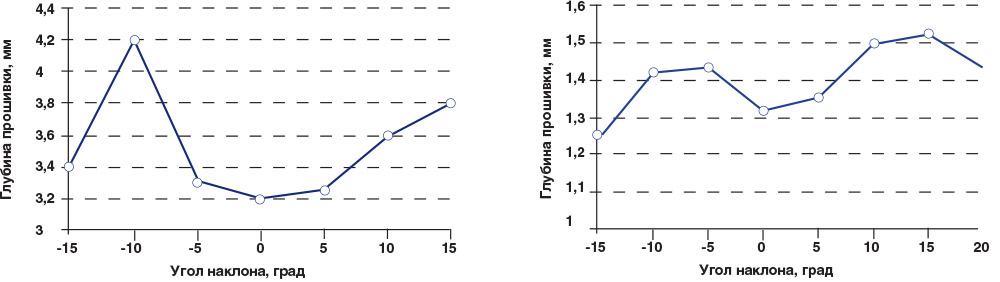

В то же время для максимальной интенсификации прошивки отверстий этим методом, необходимо найти оптимальный угол подачи ЭИ, потому как при положительном угле наклона зону обработки вместе со шламом может покинуть и рабочая жидкость (действие капиллярных сил на нее ограничено). К тому же положительный угол наклона приводит к затруднению очистки МЭП от пузырьков газа, что может привести к прекращению обработки. А увеличение отрицательного угла наклона ЭИ приводит к скоплению твердых частиц в зоне обработки, что также приводит к прекращению процесса прошивки отверстия. Схема прошивки, а также зависимость глубины отверстия от угла подачи ЭИ как с использованием УЗ-колебаний, так и без них представлены на рис. 6, 7.

Рис. 6. Схема прошивки

Рис. 7. Зависимости глубины прошивки от наклона ЭИ при использовании (слева) УЗ-колебаний и без использования (справа) УЗ-колебаний

В результате эксперимента было обнаружено, что наибольшая эффективность использования наклонной подачи ЭИ проявляется при значении угла подачи –10° при использовании УЗ и +15° без использования УЗ-колебаний.

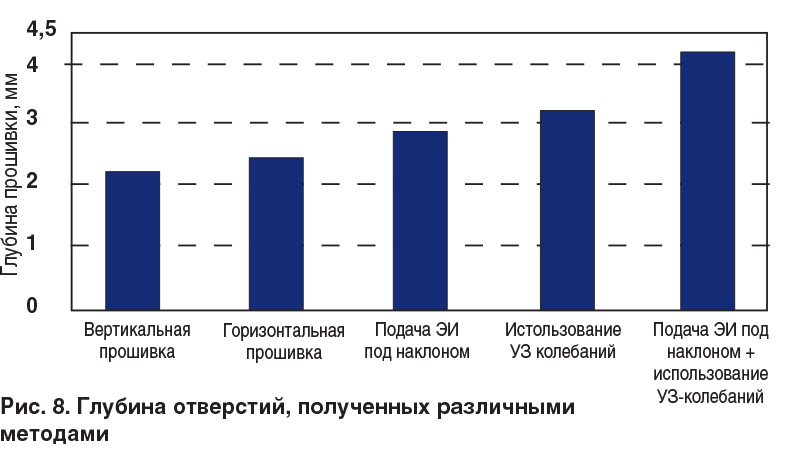

Диаграмма, показывающая достигаемую глубину прошивки отверстий методами с различным углом наклона электрода-инструмента, показана на рис. 8.

Авторы утверждают, что использование метода наклонной подачи инструмента с наложением на него УЗ- колебаний позволяет в 2 раза увеличить глубину прошиваемых отверстий в сравнении с методом вертикальной прошивки.

Новые рабочие среды

Альтернативным способом электроэрозионной прошивки глубоких отверстий малого диаметра в жидких диэлектриках является сухая ЭЭО. Она отличается тем, что через полость в электроде-инструменте вместо жидкости под высоким давлением в зону обработки подается инертный газ.

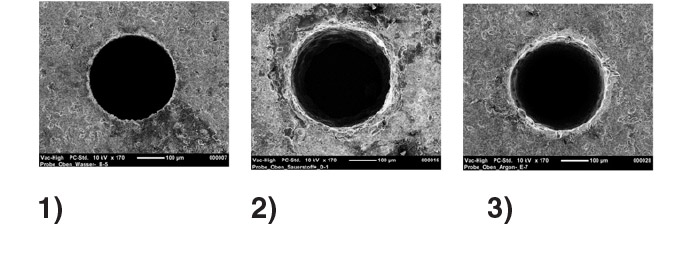

Авторы работы [8] провели сравнение обычной и сухой ЭЭО при использовании трех различных диэлектрических сред, таких как деионизированная вода, кислород и аргон, для прошивки пластины из керамики Si3N4‑TiN. Оптимальные параметры режима обработки, при которых наблюдается самая высокая производительность, зависят от состава используемой рабочей среды. Поэтому перед началом эксперимента оптимальные параметры обработки для каждой рабочей среды были подобраны при помощи метода математического планирования эксперимента.

По результатам исследования кислород можно характеризовать как рабочую среду для проведения черновой обработки, поскольку при этом достигается наиболее высокая производительность по сравнению с двумя другими диэлектрическими средами.

При использовании деионизированной воды время обработки увеличивается, однако относительный износ электрода меньше, чем при использовании кислорода. В то же время величина дефектного слоя наименьшая. Сухая ЭЭО в среде аргона характеризуется наиболее низкой производительностью. В то же время преимуществом такой обработки является низкий относительный износ электрода.

Торцы обработанных отверстий показаны на рис. 9. В табл. 2 представлены использованные параметры режима обработки и технологические результаты.

Рис. 9. Торцы обработанных отверстий в среде деионизированной воды (1), кислорода (2), аргона (3)

Методы и средства снижения износа инструмента

В процессе ЭЭО материалов происходит разрушение инструмента, вследствие чего ЭИ необходимо подвергать калибровке или замене. Частая смена инструмента приводит к росту материальных затрат. Поэтому при проектировании технологического процесса ЭЭО необходимо использовать рабочую жидкость (РЖ) и материал ЭИ, обеспечивающие минимальные значения износа инструмента.

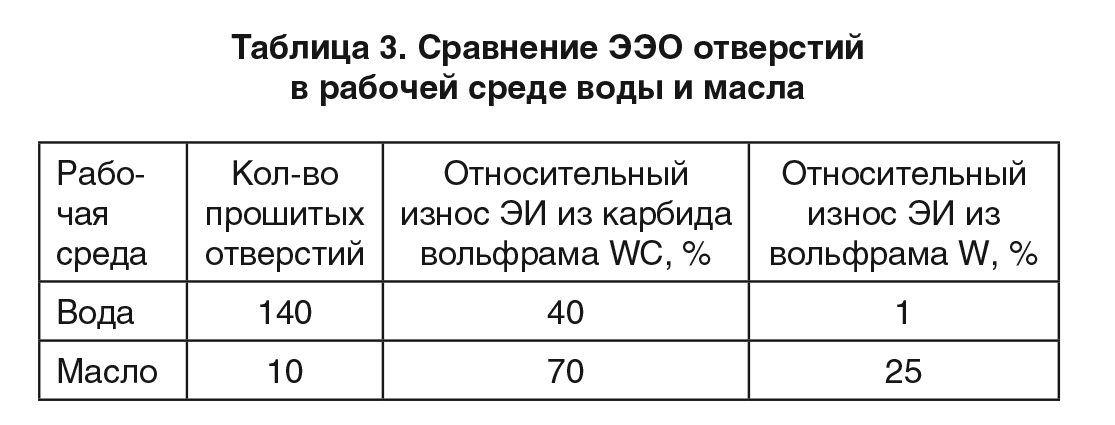

Результаты исследования, приведенные в работе [9], показывают, что относительный износ ЭИ в деионизированной воде ниже, независимо от химического состава электрода. Поэтому вода все чаще находит применение в качестве рабочей жидкости, используемой в микрообработке отверстий. Результаты эксперимента представлены в табл. 3.

Отмечается увеличение бокового зазора между ЭИ и поверхностью отверстия с увеличением подачи ЭИ. Авторы объясняют этот эффект несколькими причинами. Во‑первых, увеличение бокового зазора может быть вызвано вторичными электрическими разрядами через продукты обработки, поскольку с увеличением подачи количество продуктов обработки в МЭП растет. Во‑вторых, скопление шлама в МЭП увеличивает время прошивки отверстия, поэтому увеличение бокового зазора может происходить вследствие электролитического действия деионизированной воды.

Показано, что износ инструмента из карбида вольфрама всегда выше, чем у инструмента, целиком состоящего из вольфрама. Карбид вольфрама совмещает высокую твердость металлического карбида с твердостью и пластичностью металлического связующего сплава (Co, Ni и Fe). Точка плавления связки ниже, чем у вольфрама, поэтому он интенсивней изнашивается, что приводит к скоплению продуктов обработки в МЭП.

Комбинированная электроэрозионная-электрохимическая обработка (ЭЭХО).

Одним из главных преимуществ комбинированной обработки является возможность разрушения не проводящих электрический ток материалов, широко используемых в промышленности, таких как стекло и керамика. Принципиальная схема применяемой установки представлена на рис. 10.

Рис. 10. Принципиальная схема установки, где 1 — заготовка, 2 — электрод-инструмент, 3 — ванна с электролитом, 4 — анод, 5 — источник питания, 6 — электрод-держатель, 7 — емкость с электролитом.

Заготовка 1 закрепляется и погружается в ванну с электролитом 3. Дополнительный электролит 7, необходимый для промывки МЭП, подается через полость в ЭИ 6. Сам инструмент соединяют с «минусом» источника питания 5.

В зависимости от значений электропроводности материала заготовки различают несколько схем обработки. Если заготовка хорошо проводит электрический ток, ее соединяют с «плюсом» источника питания и проводят обработку ступенчатыми импульсами напряжения. При высоких значениях напряжения происходит пробой МЭП, и, как следствие, эрозия материала заготовки. При более низких значениях материал заготовки начинает растворяться под действием электролиза.

Если заготовка плохо проводит электрический ток, в ванну с электролитом помещают специальный электрод 4, соединенный с «плюсом» источника питания на определенном расстоянии от электрода-инструмента. При подаче напряжения на электроды на ЭИ начинают скапливаться газовые пузыри, которые, соединяясь друг с другом, образуют газовые пленки. Разрушение газовых пленок приводит к возникновению высокочастотных разрядов, что является причиной разрушения материала заготовки.

Для проведения комбинированной обработки в качестве электролита может использоваться деионизированная вода, однако ее низкое удельное сопротивление приводит к избыточному растворению материала и возникновению погрешности формы и размеров отверстия. Так как удаление материала в результате электрохимической реакции происходит одновременно с электрическим разрядом, уменьшение значений длительности энергетических импульсов позволяет локализовать зону растворения, тем самым повышая точность обработки [10].

В работе [11] авторы использовали в качестве электролита раствор силиката натрия, который подавался в зону обработки под давлением 10…30 кПа. Отмечено, что с увеличением давления увеличивается максимальная глубина получаемых отверстий, а именно — на 70% при прошивке отверстий диаметром Ø1,7 мм, Ø1,4 мм — на 60% и Ø1 мм — на 55%. С увеличением давления впрыска электролита увеличивается конусность получаемых отверстий.

В [12] изучено влияние предварительного нагрева на процесс ЭЭХО. Было выяснено, что температура электролита влияет на скорость удаления материала и формирование зоны термического влияния. В качестве электролита использовался NaOH, который нагревался до различных температур. Материал заготовки, используемой в эксперименте, — полипропилен. Установлено, что повышение температуры приводит к снижению напряжения, необходимого для пробоя МЭП, однако увеличивает зону термического влияния в полипропилене. Скорость обработки увеличивалась с увеличением температуры электролита. Рассчитан оптимальный диапазон температуры электролита, при котором съем материала заготовки происходит наиболее интенсивно.

В [13] разработан электролит, необходимый для проведения комбинированной электроэрозионной электрохимической обработки. Электролит состоит водного раствора смеси щелочей KOH и NaOH, концентрацией 10%. Авторы работы утверждают, что использование предложенного электролита позволит достичь высокой скорости разрушения токонепроводящего материала при ЭЭХО, а именно — 0,361 мг/мин. В работе исследовано влияние концентрации электролита на качество получаемых отверстий и определены оптимальные параметры режима обработки в зависимости от концентрации электролита.

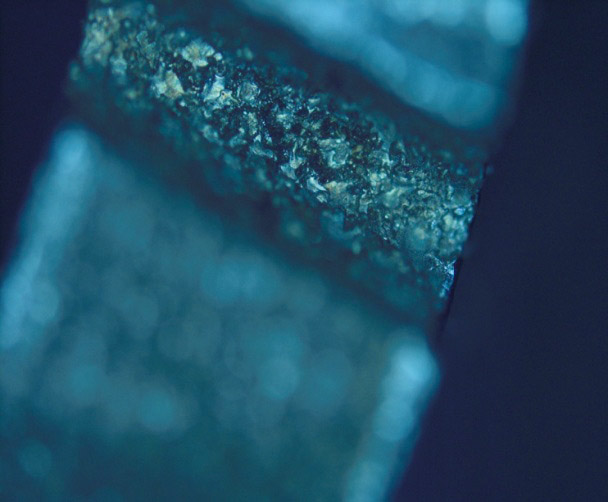

Использование электрохимической составляющей разрядного импульса позволяет заметно изменять форму отверстий и улучшать показатели качества поверхностного слоя путем снижения шероховатости и удаления дефектного слоя (рис. 11, поз. 1), полученного после ЭЭО (рис. 11, поз. 2). Отмечено, что использование электрохимической составляющей процесса обработки требует корректировки электрода-инструмента при наличии жестких требований к кромке отверстия.

1) 2)

Рис. 11. Отверстия диаметром 0,8 мм, прошитые на операциях ЭЭХО (1), ЭЭО (2).

Работа [14] направлена на выявление наиболее предпочтительного материала ЭИ для прошивки отверстий малого диаметра методом ЭЭХО. Исследования показали, что инструмент из карбида вольфрама наименее подвержен износу. Однако процесс обработки таким инструментом менее стабилен, что приводит к неравномерному травлению обрабатываемой поверхности. В работе выявлена зависимость толщины газовой пленки от шероховатости поверхности электрода. Было замечено, что с повышением шероховатости увеличивается и толщина газовой пленки. Авторы работы объясняют этот эффект тем, что газовая пленка образуется в результате слияния газовых пузырей. И их размер напрямую влияет на толщину пленки. При увеличении шероховатости поверхности электрода к ее поверхности «прилипают» пузыри большего диаметра вследствие высокой адгезии такой поверхности.

Производительность обработки напрямую зависит от толщины пленки. Разрушение газовых пленок приводит к возникновению высокочастотных разрядов низкой интенсивности. А энергия этих разрядов увеличивается с увеличением толщины газовой пленки. Поэтому авторы работы [14] предлагают для увеличения производительности обработки использовать ЭИ с большой шероховатостью.

К подобным выводам пришли авторы работы [15], в которой проводилось исследование ЭЭХО микроотверстий в заготовке из боросиликатного стекла текстурированным ЭИ. Для прошивки отверстий был использован текстурированный ЭИ, т. е. имеющий микрополости на своей поверхности, а следовательно, и грубую шероховатость. В работе было доказано, что использование текстурированного ЭИ приводит к образованию стабильных газовых пленок, что улучшает производительность процесса прошивки. Текстурированные инструменты по сравнению с инструментами с гладкой поверхностью демонстрируют улучшение скорости удаления материала на 19,27% при проведении поверхностной обработки и на 64,81% при глубинной. Показатели шероховатости обработанной поверхности были улучшены на 122,26% и 26,96% соответственно. Исследования проводились при параметрах: напряжение 59 В, длительность импульса 3 мс, время паузы 3 мс, скорость подачи 12 мм/мин. и концентрация электролита в 21%.

Таким образом, проведенный в статье анализ продемонстрировал широкие возможности развития электроэрозионного метода прошивки глубоких отверстий малого диаметра за счет разработки и применения новых рабочих сред, инструментальных материалов и инструментов, средств и методов интенсификации процесса удаления продуктов разрушения материала, комбинированных технологий на основе ЭЭО.

Литература

1.Наукоемкие технологии машиностроительного производства: Физико-химические методы и технологии: учебное пособие / Ю. А. Моргунов, Д. В. Панов, Б. П. Саушкин, С. Б. Саушкин; под ред. Б. П. Саушкина. — М.: Издательство «Форум», 2013. — 928 с.: ил. — (Высшее образование)

2. Елисеев Ю. С., Саушкин Б. П. Электроэрозионная обработка изделий авиацион-нокосмической техники. — М: Изд-во МГТУ им. Н. Э. Баумана. 2010. – 437 с.

3. Grzegorz Skrabalak. Электрохимическая, электроэрозионная и электроэрозионная-электрохимическая прошивка отверстий и обработка поверхности пакетом электродов. Electrochemical, electrodischarge and electrochemical-discharge hole drilling and surface structuring using batch electrodes/Andrzej Stwora, Grzegorz Skrabalak // Procedia CIRP. — 2016. — № 42. — с. 766–771.

4. J. A. Sánchez. Электроды для электроэрозионной прошивки микроотверстий раз-личных размеров. Electrode set-up for EDM-drilling of large aspect-ratio microholes / J. A. Sánchez, S. Plaza, R. Gil, J. M. Ramos, B. Izquierdo, N. Ortega, I. Pombo // Pro-cedia CIRP. — 2013. — № 6. — с. 274–279

5. Dengji Guoa. Изготовление микро/наноэлектрода с использованием химического осаждения на основе сфокусированного ионного пучка и его применение для микро-ЭЭО-ЭХО. Fabrication of Micro/Nanoelectrode Using Focused-ion-Beam Chemical Vapor Deposition, and its Application to Micro-ECDM / Dengji Guoa, Xiaoyu Wua, Jianguo Leia, Bin Xua, Reo Kometanib, Feng Luo//Procedia CIRP. — 2016. № 42. — С. 733–736

6. Yu Z. Y. Высококачественная прошивка микроотверстия с помощью наложения ультразвуковых колебаний и планетарным движением электрода при ЭЭО. High aspect ratio micro-hole drilling aided with ultrasonic vibration and planetary movement of electrode by micro-EDM/Z. Y.Yu Y. Zhang J.Li J. Luan F. Zhao D. Guo//Issue 1. 2009. — № 58. — С. 213–216.

7. Liao Y. S. Изучение микроэлектроэрозионной прошивки с наложением ультразвуковых колебаний. Study of Vibration Assisted Inclined feed Micro-EDM Drilling / Y. S. Liao, H. W. Liang // Procedia CIRP. — 2016. — № 42. — С. 552–556

Eckart Uhlmann. Сравнительный анализ сухой ЭЭО и обычной ЭЭО для прошивки микроотверстий в Si3N4‑TiN. Comparative Analysis of Dry-EDM and Conventional EDM for the Manufacturing of Micro Holes in Si3N4‑TiN / Eckart Uhlmann, Tassilo-Maria Schimmelpfennig, Ivan Perfilov, Jan Streckenbach, Luiz Schweitzer // Procedia CIRP. — 2016. — № 42. — С. 173–178

8. Yulei Fuab. Исследование влияния электрода на прошивку микроотверстий при ЭЭО. Study on Influence of Electrode Material on Hole Drilling in Micro-EDM/Yulei Fuab, Takumu Miyamotob, Wataru Natsub, Wansheng Zhaoa, Zuyuan Yu//Procedia CIRP. — 2016. — № 42. — С. 516–520

9. Minh Dang Nguyen. Повышение качества обработанной поверхности и размер-ной точности путем совмещения микро-ЭЭО/ЭХО. Enhanced surface integrity and dimensional accuracy by simultaneous micro-ED/EC milling/Minh Dang Nguyen, Mustafizur Rahman, Yoke San Wong // CIRP Annals — Manufacturing Technology. — 2012. — № 61. — С. 191–194.

10. F. Mehrabi. Применение электролитической инъекции в электроэрозионной-электрохимической обработке (ЭЭХО) оптического стекла. Application of electrolyte injection to the electro-chemical discharge machining (ECDM) on the optical glass / F. Mehrabi, M. Farahnakian, S. Elhami, M. R. Razfar//Journal of Materials Processing Technology. — 2018. — № 255. — С. 665–672.

11. Lijo Paul. Влияние подогрева электролита на процесс микро ЭЭХО. Effects of Preheating Electrolyte in Micro ECDM Process / Lijo Paul, Don George Ku-rian // Materialstoday PROCEEDINGS. — 2018. — № 5. — С. 11882–11887.

12. Lijo Paul. Повышение скорости обработки с помощью смешанного электролита в ЭЭХО. Improvement in Machining Rate with Mixed Electrolyte in ECDM Pro-cess/Lijo Paul, Somashekhar S Hiremath//Procedia Technology. –2016. — № 25. — С. 1250–1256

13. Cheng-Kuang Yang. Влияние шероховатости поверхности материалов инструментальных электродов на производительность ЭЭХО. Effect of surface roughness of tool electrode materials in ECDM performance / Cheng-Kuang Yang, Chih- Ping Cheng, Chao-Chuang Maib, Cheng Wang, Jung-Chou 14. Hung, Biing-Hwa Yan. // International Journal of Machine Tools and Manufacture. — 2010. — № 12 — С. 1088–1096.

15. Tarlochan Singh. Оценка производительности текстурированных инструментов в процессе создания микроструктуры при ЭЭХО. On performance evaluation of tex-tured tools during micro-channeling with ECDM/Tarlochan Singh, Akshay Dvivedi. — Journal of Manufacturing Processes. — 2018. — № 32. — С. 699–713.

Еще больше новостей |