С использованием отечественных программных систем выполнено проектирование и моделирование множественной обработки на токарном станке с ЧПУ с противошпинделем.

Затраты времени на установку, выверку, закрепление и снятие обрабатываемых деталей при работе на обычных токарных станках в серийном производстве составляют в среднем 19% от вспомогательного и 10,2% от штучного времени обработки [1]. Для сокращения этих затрат используются прогрессивные методы обработки.

Одновременная обработка нескольких одинаковых деталей (множественная обработка) на обычных токарных и фрезерных станках [2; 3] применяется для повышения их производительности.

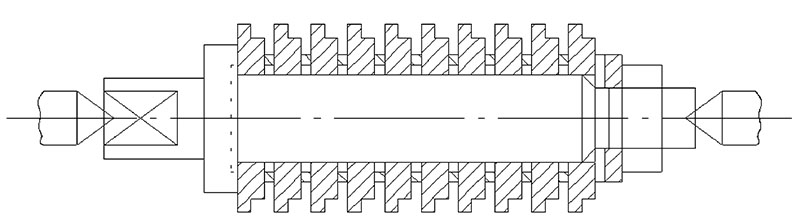

При токарной обработке этот способ преимущественно используют для однопереходных операций [4]. Например, при обработке деталей типа колец, шайб часто применяют специальные многоместные оправки или специальные патроны. В этих случаях удается добиться заметного сокращения вспомогательного времени. На рис. 1 показан пример множественной обработки на обычном токарном станке [4].

Рис. 1. Множественная обработка на обычном токарном станке

Другим примером множественной токарной обработки является изготовление деталей из одной заготовки. В этом случае также удается добиться снижения затрат вспомогательного времени.

Множественная обработка на токарных станках с ЧПУ реализуется при изготовлении одинаковых деталей из длинного прутка, который закладывается в подающий модуль. В процессе обработки через отверстие в шпинделе осуществляется автоматическая подача прутка на нужный размер в рабочую зону [5], и при каждом запуске управляющей программы (УП) изготавливается одна деталь.

Отверстие в шпинделе основной массы всех выпускаемых в мире токарных станков с ЧПУ обычно не превышает 100 мм, поэтому основная доля изготавливаемых деталей получается из штучных заготовок. Включение в состав токарных станков с ЧПУ противошпинделя позволило интегрировать два установа в один и заметно сократить время изготовления готовой детали за счет непрерывности процесса.

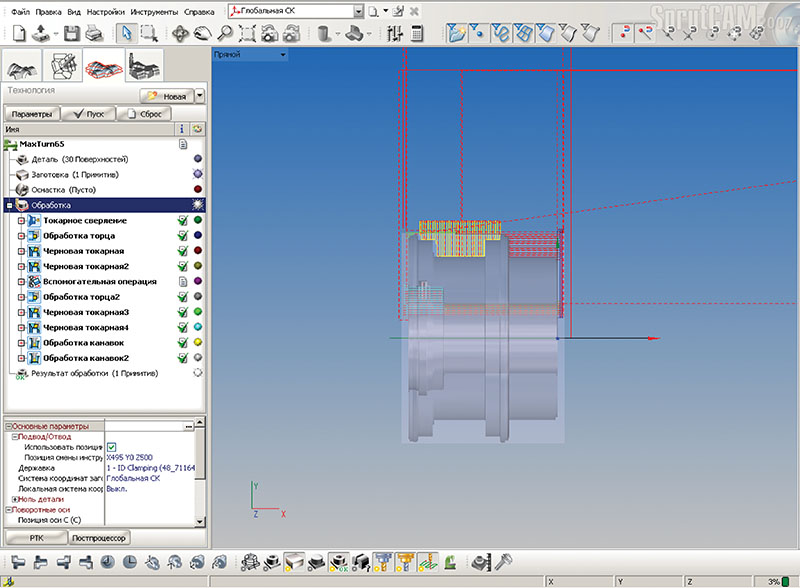

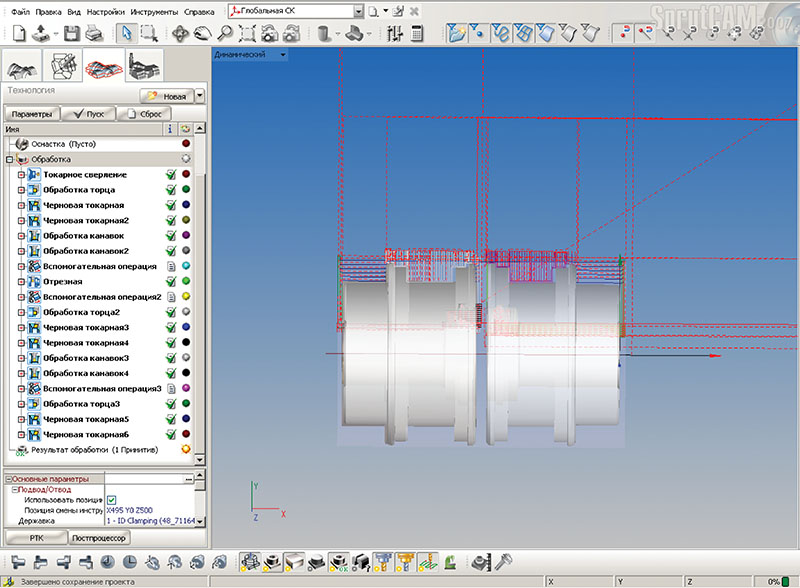

В настоящее время подготовка УП для станков с ЧПУ выполняется в CAM-системах, и для проверки возможности проектирования множественной обработки на токарных станках с ЧПУ была выбрана отечественная CAM-система SprutCAM компании «СПРУТ-Технология». SprutCAM работает непосредственно с геометрическими объектами исходной модели без предварительной аппроксимации или триангуляции. Это позволяет, во‑первых, максимально экономно использовать ресурсы компьютера, а, во‑вторых, производить расчет траектории инструмента с любой необходимой точностью.

Рис. 2. Чертеж детали

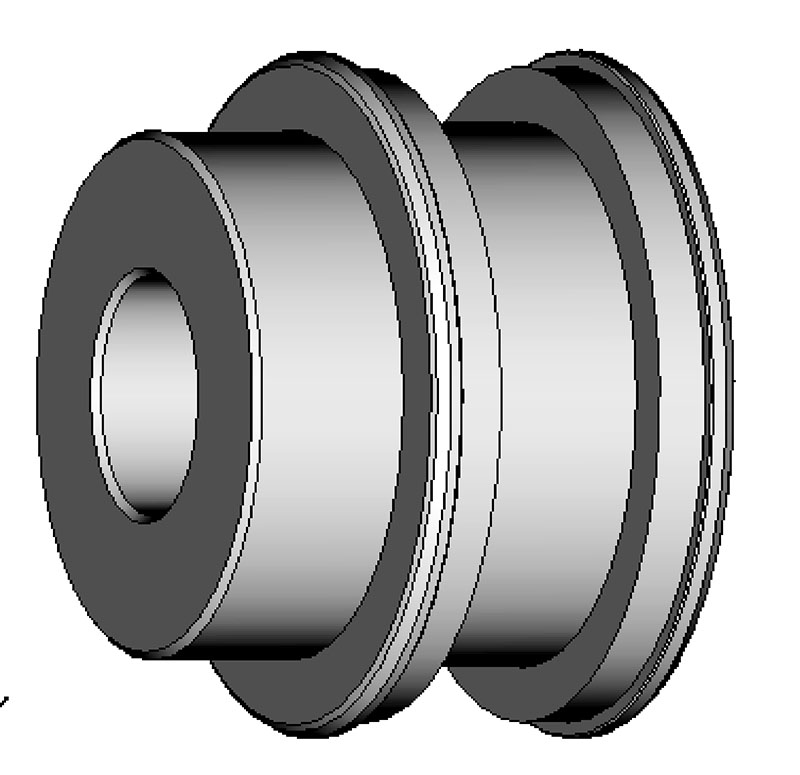

Для изготовления была выбрана деталь типа муфты, на которую имелась конструкторская документация, подготовленная в отечественной интегрированной CAD/CAM/CAPP-системе ADEM (рис. 2). Максимальный диаметр детали составляет 88 мм, длина — 64 мм.

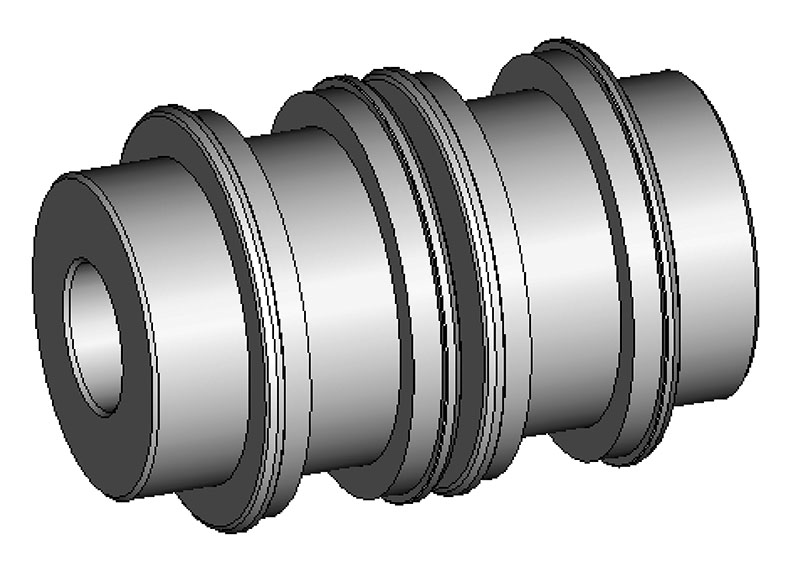

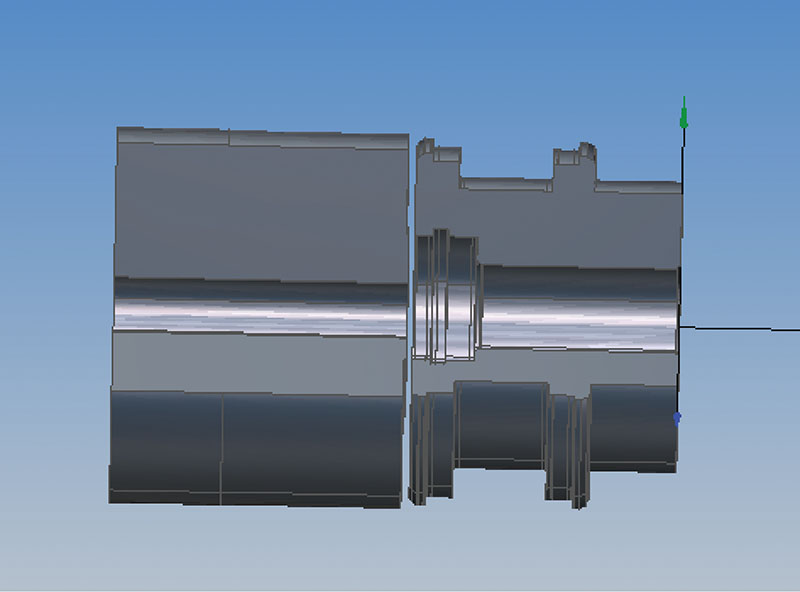

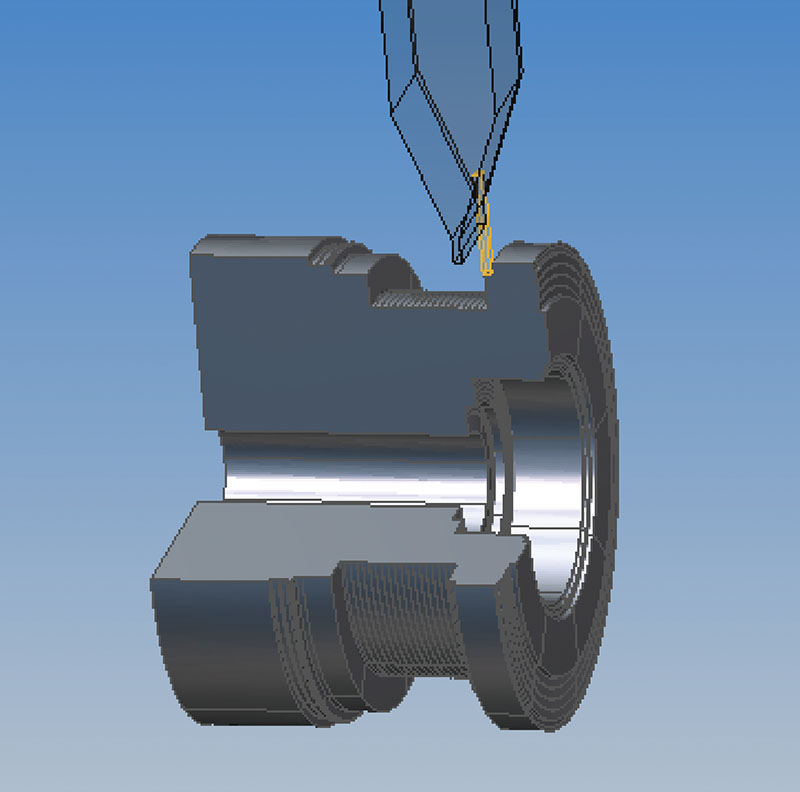

В системе ADEM были построены 3D-модель детали (рис. 3) и 3D-модель множественной обработки (рис. 4). Был выбран вариант зеркального расположения деталей относительно друг друга, расстояние между деталями 6 мм. Для импорта в SprutCAM 3D-модели сохранялись в формате IGES.

Рис. 3. 3D-модель детали

Рис. 3. 3D-модель детали

Рис. 4. 3D-модель множественной обработки

Рис. 4. 3D-модель множественной обработки

Были разработаны планы обработки для одиночного и множественного изготовления, по которым в SprutCAM построены маршруты обработки. Одиночное изготовление включает 9 основных операций (переходов), а выбранный вариант множественного изготовления — 15 основных операций (переходов). При одиночном изготовлении двух деталей требуется две заготовки, два установа и два запуска УП. При множественном изготовлении две детали получаются из одной заготовки за один установ и при одном запуске УП.

На рис. 5 приведен маршрут одиночного изготовления детали, а на рис. 6 — маршрут одновременного изготовления двух одинаковых деталей из одной заготовки.

Рис. 5. Маршрут одиночного изготовления

Рис. 6. Маршрут множественного изготовления

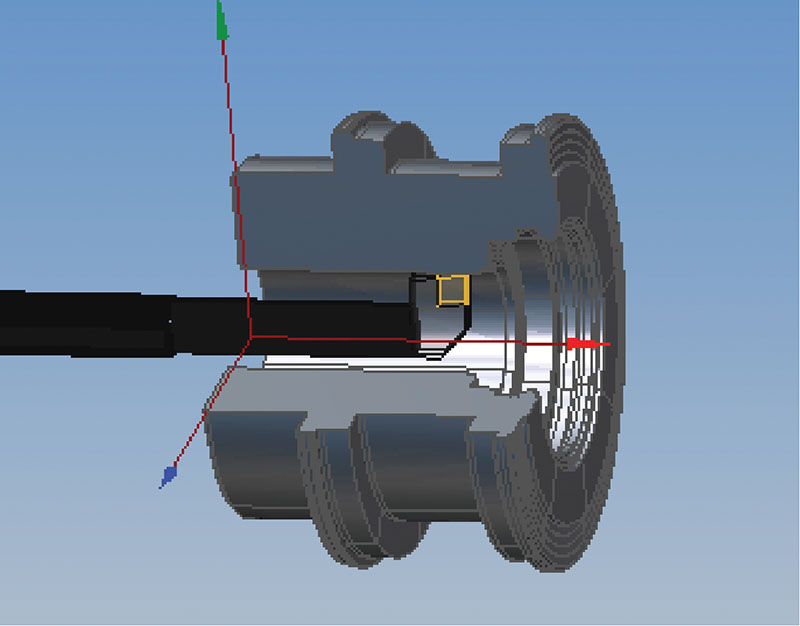

При проектировании множественной обработки в SprutCAM из имеющейся базы станков был выбран токарный станок с противошпинделем. Обработка в противошпинделе задавалась простым смещением системы координат и ноля детали.

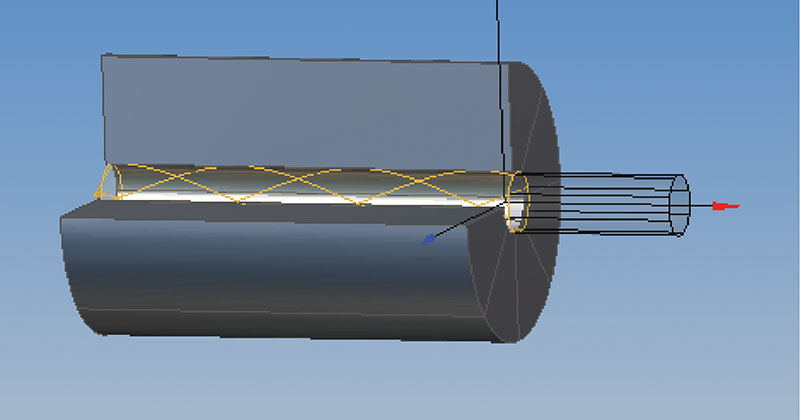

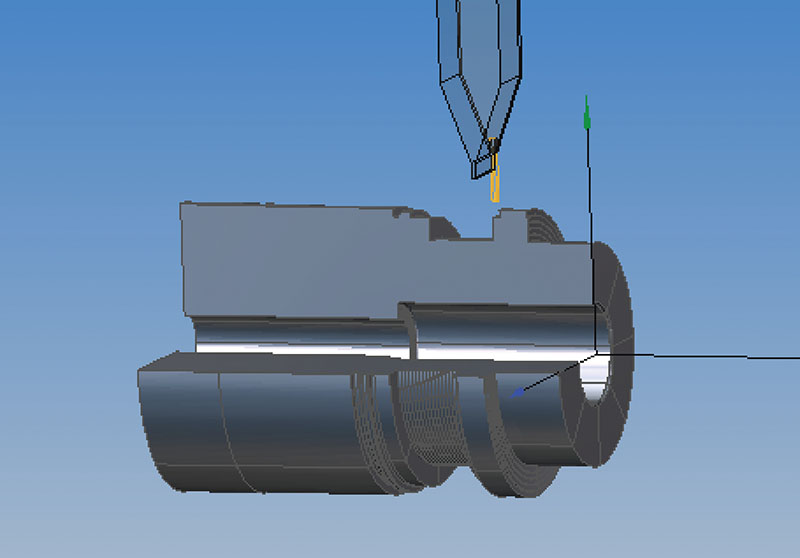

На рис. 7–11 показаны этапы моделирования в SprutCAM множественной токарной обработки. Для наглядности был выбран вариант отображения 3/4.

Рис. 7. Токарное сверление всей заготовки в основном шпинделе

Рис. 7. Токарное сверление всей заготовки в основном шпинделе

Рис. 8. Обработка канавок первой детали в основном шпинделе

Рис. 8. Обработка канавок первой детали в основном шпинделе

Рис. 9. Отрезание первой детали

Рис. 9. Отрезание первой детали

Рис. 10. Обработка канавок второй детали в основном шпинделе

Рис. 10. Обработка канавок второй детали в основном шпинделе

Рис. 11. Растачивание второй детали в противошпинделе

Рис. 11. Растачивание второй детали в противошпинделе

Множественная обработка на токарных станках с ЧПУ позволяет уменьшить время настройки и наладки оборудования, снизить штучное время на изготовление единицы продукции, увеличить эффективность использования такого оборудования и повысить прибыль.

Литература

1. URL: http://www.metal-uslugi.ru/?m=6&Id=84.

2. Одновременная обработка нескольких деталей. — http://www.metal-uslugi.ru/?Id=75&m=6.

3. Барбашов Ф. А. Фрезерное дело. — М.: Высшая школа, 1973. — 280 с.

4. URL: http://www.tehno-line.ru/files/theory/Turning/3–3-6.htm

5. Токарный станок с ЧПУ (CNC). Haas SL 20 — https://www.youtube.com/watch?v=j0PAyJA7A1M.

Евгений Михайлович Кондратьев

к. т.н., доцент кафедры оптических и биотехнических систем и технологий

Физико-технологического института Московского технологического университета

E‑mail: ekon@rambler.ru

Еще больше новостей |