Новая линейка станков с ЧПУ, разработанная компанией Innse-Berardi, предлагает широкий спектр решений.

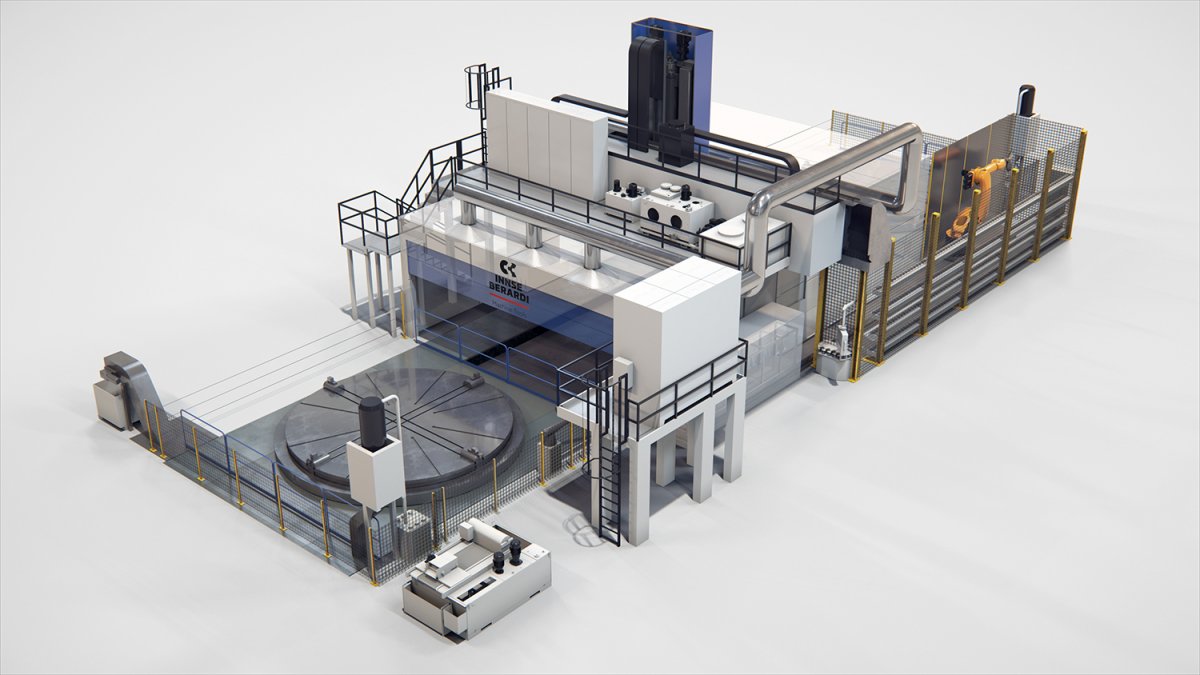

Перед инженерами компании была поставлена задача разработать крупногабаритный обрабатывающий центр, способный выполнять многозадачные процессы для обработки заготовки с минимально возможным количеством операций позиционирования, гарантируя при этом высокое качество обработки, соответствующее ожиданиям наших заказчиков. Результатом стала разработанная компанией Innse-Berardi новая линейка станков с ЧПУ, предлагающая широкий спектр решений, способных удовлетворить особые требования крупносерийного производства и требований к размерам обрабатываемых деталей. Наши решения основаны на большом опыте, который накопила на протяжении десятилетий станкостроительная компания из Брешии, специализирующаяся на разработке и вводе в эксплуатацию высокотехнологичных систем и ставшая лидером в сфере тяжелой металлообработки, а также энергетическом, транспортном, авиакосмическом и оборонном секторах.

Идея, лежащая в основе разработки этой линейки продуктов, является производной от характеристик, которые принято считать типичными для классического обрабатывающего центра, то есть станка в виде изолированной установки, полностью автоматизированной и обеспечивающей высокий уровень эксплуатационной гибкости. Несколько лет назад начали проектироваться первые крупные системы, а именно: вертикальные станки портального типа и горизонтальные фрезерно-расточные станки, предназначенные для крупносерийного производства.

«Сегодня мы считаем, что эти системы являются настоящими обрабатывающими центрами, поскольку они представляют собой автоматизированные решения, оснащенные различными функциями, относящимися к процессам обработки, что делает их настоящими многозадачными системами ЧПУ. Они способны одновременно выполнять следующие операции: производить смену обрабатываемой детали, осуществлять автоматическую смену инструмента как на основном шпинделе, так и на любых дополнительных головках, а также распознавать и контролировать в реальном времени инструменты и дополнительные головки, установленные на станке, — говорит Серджио Леони, руководитель отдела разработок компании Innse-Berardi. — Типичный размер деталей, обрабатываемых на наших горизонтальных или вертикальных станках, начинается от 5×2,5×2 метра и может быть еще больше, без каких-либо ограничений. Например, в настоящее время мы разрабатываем систему, способную обрабатывать цилиндр диаметром 17 и высотой 9 метров и, не меняя рабочего положения, также обрабатывать призматическую деталь размером 13×6×9 метров. Диапазон мощности системы от 50 до 150 кВт, крутящий момент шпинделя от 1500 до 32000 Нм».

На более крупных станках функции оператора также включают в себя контроль за производственным циклом, но в этом случае от него требуется большее внимание именно ввиду размера обрабатываемых деталей, который предполагает их высокую ценность и стоимость. Все более желательным становится автоматическое выполнение задач на крупных обрабатывающих центрах, которые, следовательно, должны быть оснащены всеми необходимыми функциями для обеспечения правильного выполнения технологического процесса. В случае аварии блок ЧПУ должен быть способен безопасно остановить станок без повреждения обрабатываемой детали, так как оно может привести к значительным экономическим потерям.

«Что касается конфигурации станка, то даже если наличие поворотного стола не всегда является обязательным требованием, бывают необходимы операции аналогичные токарным или процессы с использованием специальных дополнительных головок. При этом механическая обработка должна производиться в автоматизированном режиме с ограничением любого возможного вмешательства операторов и изменения позиционирования деталей, — добавляет Леони. — Это философия, которой мы руководствовались на протяжении многих лет при разработке станков с высокотехнологичными системами автоматизации, способными быстро и эффективно управлять станком. Кроме того, важную роль играют устройства, необходимые для безопасной автоматизации многих операций, которые раньше оператору приходилось выполнять вручную, таких как замеры на деталях с помощью электронных щупов или лазерных сканеров, а также контроль процесса обработки с передачей параметров резания в режиме реального времени в соответствии с рабочими условиями, чтобы избежать повреждения станка или изготавливаемой детали».

Чтобы обеспечить соответствие требованиям технологии Индустрии 4.0, как это уже делается на небольших обрабатывающих центрах, крупногабаритные обрабатывающие центры Innse-Berardi также оснащаются специально разработанными системами для интеграции производственных потоков в объединенную цифровую систему.

Наши квалифицированные технические специалисты оказывают послепродажную поддержку на протяжении всего жизненного цикла системы: от фазы запуска и обучения до текущего и внепланового обслуживания — в том числе в удаленном режиме, где это возможно. Компания Innse-Berardi предоставляет своим заказчикам услуги телефонного контактного центра в режиме 24/7, в задачи которого входит определение стратегий неотложного реагирования на любую проблему с последующим выбором наиболее подходящего обслуживания для ее решения, в том числе с помощью пакета IB 4.0, предназначенного для непосредственного управления соединением между системой и ее облаком, в котором собираются, сохраняются и могут анализироваться в соответствии с конкретными потребностями большие объемы данных, получаемые от датчиков системы.

Источник журнал "РИТМ машиностроения" № 4-2021