Четвертая промышленная революция, Индустрия 4.0, Цифровое производство — Эти темы сегодня очень популярны. Об этом говорят с высоких трибун, их обсуждают специалисты. В интернете, научно-популярных журналах имеется масса публикаций, часто противоречивых.

Почему цифровое производство специалисты отождествляют с четвертой промышленной революцией? Что в цифровом производстве революционного?

Термин «Индустрия 4.0» — это название одной из 10 частно-государственных инициатив Германии, сформулированных в 2011 году в рамках «Hi-Tech-стратегии — 2020». И именно там цифровое, или умное производство (SmartManufacturing) рассматривается как основа для реализации этого «проекта будущего».

Какие основные составляющие цифрового производства можно выделить?

- Промышленный интернет вещей — объединение всего производственного оборудования в единую компьютерную сеть для сбора данных о его работе, внедрение коммуникационной модели «машина—машина», при которой станки становятся активными участниками информационного обмена, передавая и принимая необходимую технологическую и производственную информацию без участия человека.

- Цифровое моделирование, создание цифровых двойников изделия (продукта) и процессов его производства, т. е. изготовление изделия в виртуальной модели, включающей в себя обрабатываемые материалы, заготовки и детали, оборудование, производственные процессы и персонал предприятия.

- Горизонтальная и вертикальная интеграция производственных систем на различных уровнях внутри предприятия и между различными предприятиями.

- Новые технологии, связанные с необычайно большими объемами вычислений: «большие данные» (Big Data), облачные технологии, технологии искусственного интеллекта.

- Новые методы производства: аддитивные технологии, виртуальная и дополненная реальность, коботы и др.

- Цифровое производство невозможно без высокопроизводительного оборудования, позволяющего принимать информацию о том, что и как надо производить, и передавать данные о своей работе. Это станки с ЧПУ, промышленные роботы, гибкие производственные системы и т. д.

Что же из перечисленного главное, революционное? Для того чтобы разобраться, надо вспомнить о трех предыдущих промышленных революциях. Необходимо понять сущность и проанализировать специфические особенности тех временных периодов, когда происходила кардинальная трансформация производства.

И здесь мы выделим и рассмотрим два основания, на которых стоит промышленное производство:

- энергия, при помощи которой приводятся в действие машины;

- технология производства продукции.

Первая промышленная революция (середина — конец XVIII века) обусловлена переходом от аграрной экономики к промышленному производству за счет использования энергии пара. Появился первый ткацкий станок с паровым двигателем.

Человек всегда пытался облегчить свой труд, для чего придумывал различные механизмы. Для приведения их в действие использовалась не только человеческая сила или сила животных. Например, для приведения в действие мельниц использовалась энергия ветра и воды.

Что изменилось в середине XVIII века, почему изобретение паровой машины считается революцией? Человек научился вырабатывать энергию, необходимую для приведения в действие машин и механизмов, из природных ресурсов.

Ветряная мельница будет работать только при наличии ветра, водяная мельница может находиться только у воды, и энергия, вырабатываемая ими, зависит от скорости ветра и течения воды. А паровая машина может быть установлена, где угодно, например, на производственной или мобильной (паровоз, пароход) площадке, Главное требование — обеспечить ее ресурсами: дровами или углем. При этом паровой двигатель обеспечивает непрерывную и равномерную выработку энергии, что критически важно для работы производства.

Вторая промышленная революция (конец XIX — начало XX века) связана с изобретением электрической энергии, возможности передачи ее на далекие расстояния, появление ленточных конвейеров и массового производства.

Изобретение генератора переменного тока, трансформаторов, турбин и электродвигателей обусловило переход к централизованной генерации электроэнергии, передачи ее на значительные расстояния. Массово начали строиться заводы и снабжающие их энергией электростанции. Изменение энергетической парадигмы привело к появлению энергоемких производств, конвейерному поточному производству и, как следствие, изменению технологий и углублению разделения труда. Резко выросла производительность за счет массового производства продукции.

Стоит отметить, что именно план электрификации ГОЭЛРО, предложенный В. И. Лениным, предопределил выход СССР в мировые индустриальные лидеры.

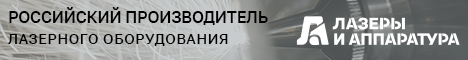

Таким образом, вторая промышленная революция произошла вследствие изменения способа получения и возможности передачи энергии в больших объемах и на любые расстояния (рис. 1).

Рис. 1.

Но при этом технологии производства продукции оставались сильно зависимыми от оборудования. Перестройка конвейера на выпуск другого вида продукции была практически невозможна. Станки имели узкую специализацию: выпускающие валы не могли выпускать шестерни. Универсальные станки, позволяющие изготавливать разнообразные детали, были низкоэффективны.

Третья промышленная революция (с 60-х гг. прошлого века) — это появление относительно компактных вычислительных машин, начало применения на производстве электронных информационных систем, обеспечивших интенсивную автоматизацию и роботизацию производственных процессов.

Появление микроэлементной базы позволило создать на основе ЭВМ системы ЧПУ для станков и программируемые контроллеры. Эти устройства не просто умели управлять оборудованием, они стали посредниками между человеком и производственным оборудованием. Впервые появилась возможность передавать на оборудование технологию производства, которая ранее закладывалась при проектировании, изготовлении и внедрении самого производственного оборудования. Не оборудование для технологии, а технология для оборудования.

Но теперь для работы станков требовался еще один ресурс — информация: зашифрованная в цифровом виде технология. При этом один станок теперь мог в автоматическом режиме изготавливать различные детали, в зависимости от загруженной в него технологии. Выросли точность и качество обработки деталей, снизилось влияние на качество квалификации станочника: оно обеспечивалось соблюдением выполнения программы, написанной технологом.

Помимо «умных» станков компьютер стал важным элементом в работе производственного предприятия. Появились компьютерные программы (информационные системы) по подготовке и управлению производством, сокращающие время внедрения новых технологических процессов.

Все это подняло производство на новый уровень, но все же не привело к резкому скачку производительности. Почему?

Все перемены на производстве в основном имели локальный характер. Станки работают в производственной среде — цехах, участках, тогда как производственные информационные системы используются в офисных подразделениях, занимающихся планированием, проектированием, учетом и т. п. Цифровая информация от информационных систем к пользователям (станкам) переносится «ногами», с использованием мобильных носителей данных или на бумаге. В результате на это тратится значительное время, не позволяющее существенно увеличить эффективность производства.

Развитие в 2000‑е годы Интернета, мобильных систем передачи данных, а также технологического оборудования, система управления которого построена на базе современного компьютера, позволяет объединить в единое информационное пространство предприятия производственные информационные системы и производственное оборудование. Появление глобальных промышленных сетей позволяет передавать большие массивы информации между удаленными территориально площадками и даже выходить за границы предприятия.

Возможность передачи технологической и производственной информации дает возможность объединить в единую систему всю цепочку «заказчик – конструктор – технолог – производственное оборудование». Не имеет значения, где они находятся: на одном предприятии, в пределах корпорации или в разных частях земного шара.

Сегодня в торговле уже никого не удивляет, что в ответ на «ОК Google, я хочу складной нож с клинком танто» уже через несколько секунд придут десятки предложений, а через неделю и сам нож.

А вот как это может выглядеть в производстве:

- Мы размещаем в Интернете на специализированном портале эскиз ножа с предварительными размерами и дополнительными требованиями: тип стали клинка, материал рукояти и т. д.

- Дизайнер из Австралии делает 3D-модель и готовит чертежи будущего ножа.

- Технолог из Турции переводит это все в технологию и пишет программу для станков.

- В Китае на одном предприятии фрезеруются металлические детали, на другом на 3D-принтере изготавливаются декоративные элементы, а на третьем происходит сборка ножа.

- И через месяц нам доставляют наш складной нож, сделанный по индивидуальному заказу.

И все это благодаря возможностям дистанционного обмена технологической и производственной информацией. Да, пока еще этот механизм работает не идеально, но это уже реалии сегодняшнего дня.

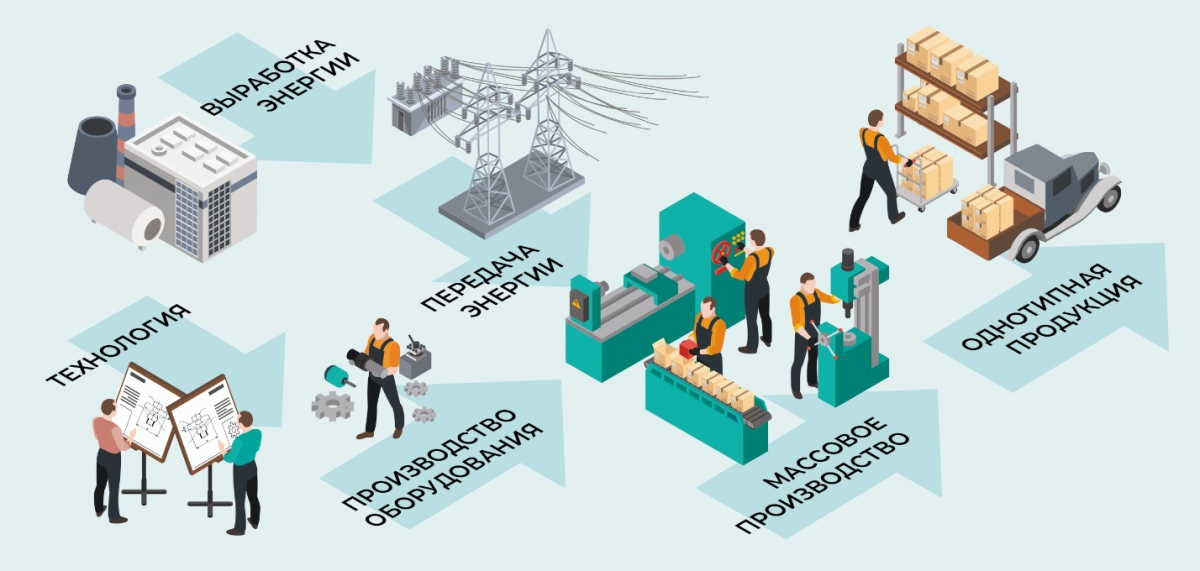

Таким образом, сегодня появилась возможность передавать на расстояние и в больших объемах не только энергию, но и технологию производства. Синергия этого позволяет, резко увеличив производительность труда, организовать массовое производство продукции по индивидуальным заказам (рис. 2).

Рис. 2.

По аналогии с передачей энергии, когда электрификация начиналась с локально устанавливаемых генераторов и местных электростанций и лишь потом появилась единая энергосистема, в недалеком будущем будут созданы крупные, возможно, даже глобальные технологические центры. Это позволит децентрализовать производство, используя технологический опыт и незагруженные производственные мощности в различных частях земного шара.

С другой стороны, при переходе на цифровое производство появляется реальная возможность, объединив получаемую цифровую информацию с искусственным интеллектом, превратить производство в управляемый компьютерами в реальном времени процесс, работающий эффективно, как в случае массового производства, так и по индивидуальным заказам, согласно потребностям конкретных заказчиков.

Что получается в итоге?

На ключевой вопрос: произошла ли сегодня четвертая промышленная революция и является ли цифровое производство ее результатом, можно ответить: ДА!

Тогда возникает естественный вопрос: что требуется для перехода предприятий к полноценному цифровому производству?

Как было сказано выше, это, в первую очередь, перевод всей производственной и технологической информации в цифровой вид и организация обмена ею между всеми участниками производственного процесса: станками, системами управления, людьми. Для этого сегодня уже есть главное — наличие разнообразных компьютерных программ и информационных систем для подготовки и управления производством, а также реальная возможность передачи производственных и технологических данных по локальным сетям.

Слабым местом здесь пока является производственное оборудование. Пока что нереально резко заменить все оборудование предприятия на современное, да еще и людей-операторов заменить роботами. Но это и не требуется. Для первого шага достаточно:

- выполнить частичную, сравнительно недорогую модернизацию старого оборудования, так чтобы оно могло передавать данные о своей работе,

- снабдить оператора терминалом, с которого он мог бы получать и передавать данные о своей работе в цифровом виде.

Хорошо известно, как в последнее время изменилась эффективность работы такси. При этом автомобили остались старые и водителей на роботов менять не потребовалось. Всего лишь в каждом автомобиле появился планшет, подключенный к системе управления работой такси.

В ходе дальнейшей модернизации требуется наладить на производстве интеграцию всех производственных информационных систем, обратив особое внимание на систему класса MDC (рис. 3), которая должна стать диспетчером всех производственных данных и интеграционной платформой, на которой будут стоять остальные системы: ERP, MES, APS, CAD/CAM, PDM и др. Именно MDC позволяет системам управления производством «видеть», что реально происходит в цехах, какие технологические операции выполняются на каждом из станков, где есть производственные резервы и в каком состоянии находится эксплуатируемое оборудование.

Рис. 3.

Объединение всего оборудования в единую сеть и организация обмена данными между всеми производственными информационными системами и оборудованием позволяет, в первую очередь, перейти к безбумажному производству и является отправной точкой для внедрения других компонентов цифрового производства. В результате этого производство станет прозрачным и руководству предприятия будет всегда понятно, где в первую очередь требуется установка нового оборудования, внедрение роботов и новых технологий, включая искусственный интеллект и машинное обучение.

Какие выводы можно сделать из сказанного выше?

Энергия и технология — те самые два драйвера, которые, развиваясь, способны революционным образом менять производственный уклад. И если первые две промышленные революции произошли в основном из-за изменения энергетической парадигмы, то третья и набирающая сейчас обороты четвертая революция целиком зависят от развития технологии. Но главное, что меняется не только технология как способ обработки деталей: в частности, появились аддитивные технологии, позволяющие сразу создавать деталь любой формы фактически без отходов, главное — это то, что появились возможности передачи технологии, обмена ею между машинами даже без участия человека, и управления технологией в режиме реального времени.

Четвертая промышленная революция — это уже реальность. И первый ее результат — цифровое производство, переход на которое значительно увеличит эффективность и производительность труда и позволит перейти на массовое изготовление товаров по индивидуальным заказам.

Компания «Цифра»

С. А. Чуранов, технический директор направления MDC,

А. А. Туманов, ведущий аналитик направления MDC,

А. А. Фокин, маркетолог направления MDC

+7 (4812) 24-41-02

+7 (495) 665-91-31

www.intechnology.ru

Источник журнал "РИТМ машиностроения" № 9-2019