Перевод инструментальных каталогов разных производителей в САМ-систему сопряжен с различными трудностями. Главной проблемой является унифицирование основных параметров инструмента, так как структура данных у каждого производителя своя. В конечном итоге встроенный в САМ-систему унифицированный справочник должен позволять технологу осуществлять подбор инструмента по его основным параметрам или условиям обработки независимо от структуры данных производителя. Конечно, в настоящее время все стремятся перейти к единому стандарту ISO 13399, который позволяет импортировать данные из любой структурированной базы, но кроме фирмы Sandvik полностью перевести данные в соответствии с этим стандартом никому пока не удалось. Кроме того, не все производители инструмента готовы предоставить данные, включающие в себя не только основные размерные характеристики и рекомендуемые режимы резания, но и 3D-модели инструмента. В современном производстве при оптимизации траектории обработки технологи зачастую вынуждены работать с минимальными зазорами между инструментом и обрабатываемой деталью, таким образом минимизируя вылет инструмента и, соответственно, увеличивая его жесткость. А это невозможно без детальной прорисовки всех частей инструмента от режущей пластины до адаптера, патрона или оправки.

Производители инструмента постоянно занимаются совершенствованием технологии его изготовления, придумывая новые покрытия и формы режущих кромок, которые позволяют увеличить его стойкость и производительность. Соответственно, в САМ-системах появляются новые стратегии обработки, учитывающие эти нюансы. Примером может служить так называемая стратегия высокопроизводительной фрезерной обработки. Она заключается в сокращении времени обработки за счет максимального использования длины режущей кромки инструмента. Традиционный подход к формированию траектории движения инструмента основан на совмещении нескольких стандартных схем обработки, например, эквидистантной и трохоидальной. Разумеется, при такой стратегии должна быть изменена и методика расчета режимов резания. Этот вопрос решается за счет ввода условия сохранения постоянной толщины стружки во время обработки (не путать с постоянной подачей на зуб). Ведь именно выдерживание постоянной толщины стружки является одним из фундаментальных параметров высокоскоростной обработки. В результате в управляющей программе мы получим перемещения инструмента с изменением ширины контакта фрезы с материалом и величины рабочей подачи. В этом случае немаловажными характеристиками, которые учитываются в расчетах при назначении маршрута, являются динамические характеристики оборудования — максимальное ускорение и торможение, которые данный станок может обеспечить.

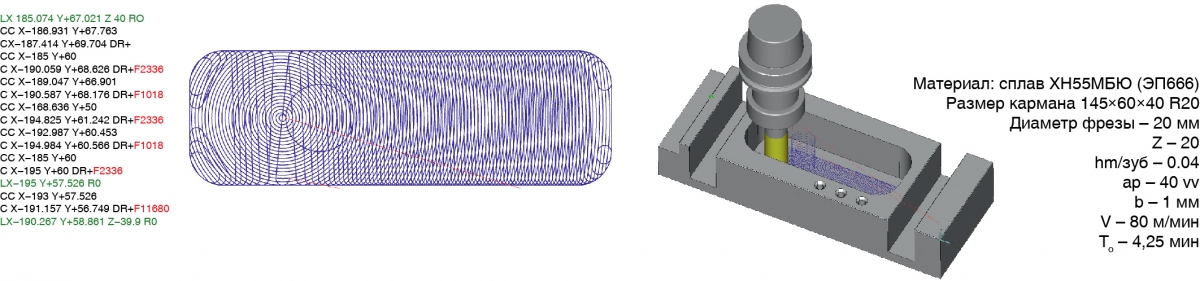

На рис. 1 представлен фрагмент текста управляющей программы в кодах Heidenhain с оптимизацией подачи. Видно, что алгоритм, реализованный в системе САD/СAM/CAPP/PDM ADEM, поддерживает оптимальную толщину снимаемой стружки на каждом отрезке траектории в зависимости от ее кривизны и снимаемого припуска. А сложная траектория движения инструмента представляет собой врезание по винтовой интерполяции с последующим переходом траектории движения инструмента в спираль и в трохоиду с подбором углов. Благодаря высокопроизводительному инструменту ISCAR и полученной в системе траектории движения инструмента с оптимизацией подачи удалось сократить время обработки этого кармана с 54 мин до 4,25 мин (более чем в 12 раз!). Применяемый алгоритм позволяет выдерживать постоянную нагрузку на инструмент и приводы станка на протяжении всего времени обработки. При этом колебания нагрузки на приводы составляли не более 5 %. Использование описанного алгоритма позволяет в целом сокращать время на изготовление деталей на 40–60 %. Более того, функционал системы ADEM позволяет получать обработку поверхностей до 7‑го квалитета точности включительно, используя лишь операции фрезерования, во многом исключая слесарно-доводочные операции.

Рис. 1.

Кроме того, для продления срока службы инструмента могут использоваться и другие средства, позволяющие обеспечить наиболее равномерную нагрузку на рабочие кромки режущего инструмента. Например, в модуле CAM ADEM создание траектории многопроходной обработки с переменным снимаемым припуском. Изменение глубины на каждом проходе либо при достижении определенного уровня по Z позволяет избежать возникновения так называемого эффекта наклепа, когда часть обрабатываемого материала налипает на режущий инструмент под воздействием высоких температур и нагрузок. Изменение глубины прохода выводит из процесса работы часть рабочей длины инструмента, при этом сохраняя возможность его дальнейшей непрерывной работы.

Эти и многие другие тонкости хорошо известны технологам, часто сталкивающимся с обработкой, например, алюминиевых сплавов, и лишний раз подтверждают, что САМ-системы все еще имеют достаточный потенциал развития и совершенствования механизмов расчета

траекторий обработки.

Еще больше новостей |