Технология лазерной сварки аутригеров была разработана в 2017 г. непосредственно в процессе выполнения контракта государственного заказчика ГНЦ РФ ФГУП «НАМИ» альянсом промышленных и коммерческих предприятий: ПАО «ВСМПО-АВИСМА», ЗАО «Региональный центр лазерных технологий», ООО «НовТех» — изготовления комплекта специальных приспособлений. На начало 2017 г. отечественной технологии изготовления сварных длинноразмерных конструкций типа двутавр с применением лазерных технологий не существовало. Зарубежным аналогом является титановый аутригер, изготавливаемый из профильной заготовки, полученной методом горячей экструзии с последующей механической обработкой в размер [1]. Существующие технологии лазерной сварки позволяют получать сварные соединения с механическими свойствами, не уступающими прочностным характеристикам основного металла [2,3].

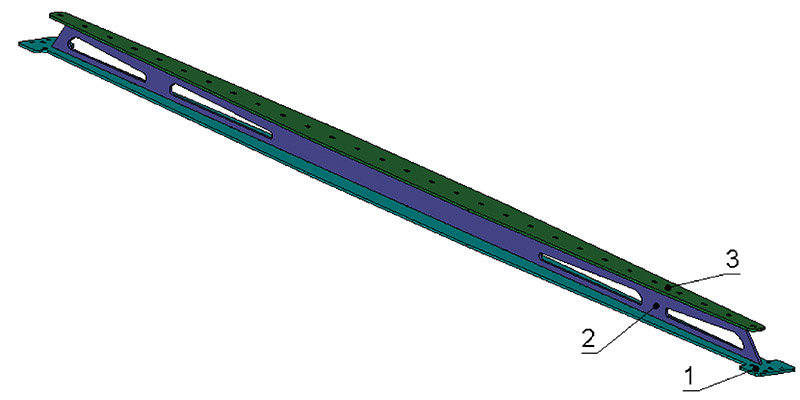

Аутригер — специальная выносная опора, устанавливаемая на автомобиль при проведении соответствующих испытаний. Он представляет собой сборно-сварную конструкцию двутаврового сечения, состоящую из двух полок — 1, 2 переменного размера и ребра 3 (рис. 1), изготовленных из листового проката титанового сплава VST‑2 толщиной 7 мм. Габаритные размеры конструкции — 3886х120х101 мм. Основной особенностью его изготовления является применение технологий лазерного раскроя и сварки заготовок.

Рис. 1. Аутригер

При выборе конструкции аутригера рассматривалось два варианта сборки балки:

1. Из трех элементов — двух полок и центрального ребра.

2. Из четырех полок и центрального ребра.

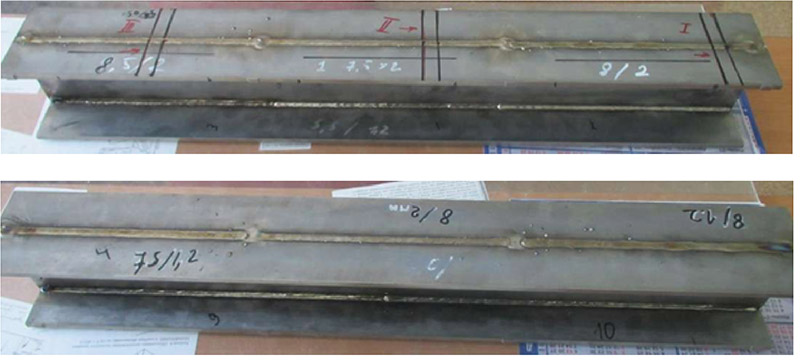

Каждая имеет свои преимущества: первая сохраняет целостность полок, во втором же случае применяется стыковой сварочный шов. Для выбора типа сварных конструкций и определения оптимальных параметров лазерной сварки были изготовлены макеты балок аутригеров по двум вариантам (рис. 2).

Рис. 2. Внешний вид макета аутригера

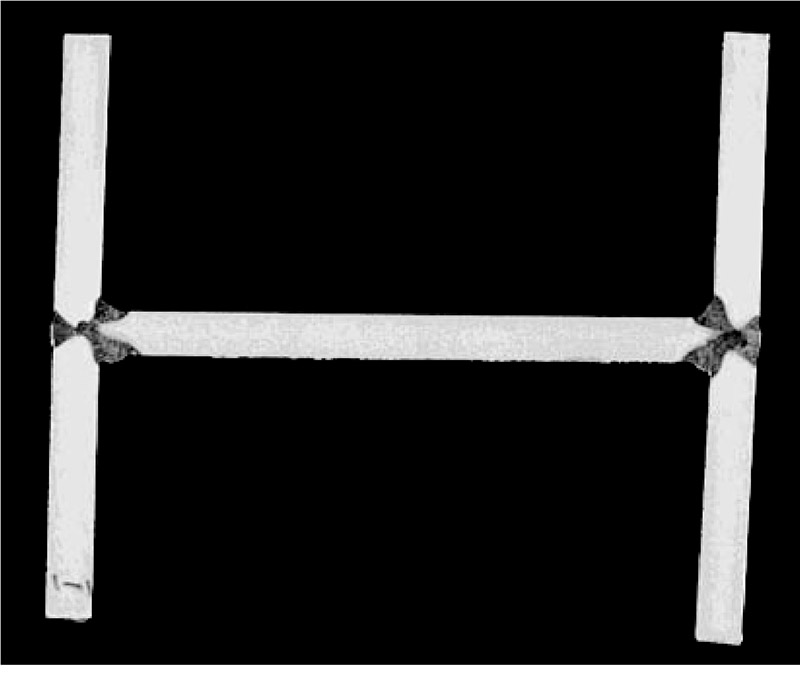

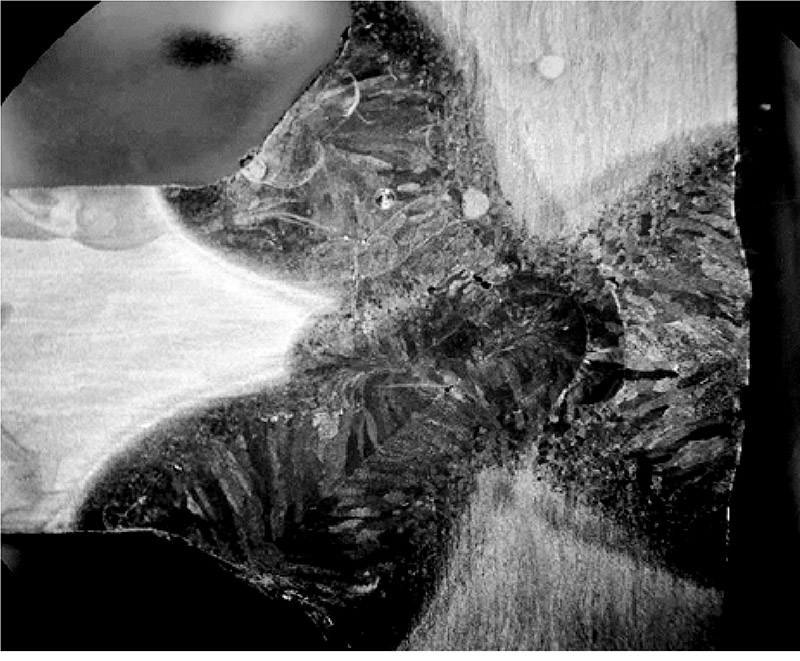

Изготовленные макеты были разрезаны по трем сечениям, по которым были проведены исследования макро- и микроструктуры сварных соединений (рис. 3, 4).

Рис. 3. Макроструктура сварных швов макета аутригера

Рис. 4. Микроструктура сварного шва макета аутригера

На основании заключения № 1419 «Исследование сварных швов лазерной сварки опытного образца аутригера из сплава VST2», выполненного специалистами ПАО «Корпорация «ВСМПО-АВИСМА» был выбран вариант 1.

Конструктивно аутригер представляет собой собранную по принципу шип – паз двутавровую балку. Пазы расположены на осевой линии верхней и нижней полок двутавра, шипы выполнены на гранях центрального ребра. Использование этой системы позволяет производить сборку с высокой точностью и обеспечить симметричность профиля, что является одним из основных требований к конструкции двутавровой балки (рис. 5).

Рис. 5.Сборка аутригера в приспособлениях

Соединение шип – паз проваривалось стыковым лазерным швом с присадочной проволокой. Сварка аутригеров производилась на роботизированном лазерном комплексе FLW‑10-01 в составе волоконного лазера мощностью 10 кВт производства НПО «ИРЭ-Полюс» и робота KUKA KR120 (рис. 6). Мощность лазерного излучения при сварке составляла 7 кВт для угловых швов и 8 кВт для проплавных швов. Защита зоны сварки осуществлялась гелием. Внешний вид сварных швов приведен на рис 7, 8.

Рис. 6. Сварка аутригера

Рис. 7. Внешний вид сварных швов

Рис. 8. Внешний вид сварного шва

Отличия технологии от известных технологий сварки аналогичных деталей в том, что за счет малого тепловложения лазерной сварки, а как следствие, минимальных короблений, тщательной подборки параметров обработки и изготовления необходимой оснастки (кондуктора) удалось добиться выполнения ряда принципиальных требований к конструкции:

— прочность конструкции сопоставима с монолитной;

— минимальные зоны термического воздействия;

— отклонения по плоскости в пределах 2 мм на длине 3800;

— использование лазерного раскроя позволило получить коэффициент использования металла 90%.

Для минимизации поводок панелей была применена стратегия выполнения непрерывных сварных швов с помощью комбинации прерывистых швов, выполняемых с небольшим перекрытием и «вразброс» сварочных точек — так, чтобы обеспечить симметричное тепловое воздействие на свариваемую балку и ее более или менее равномерный нагрев. При этом технология отличается высокой производительностью, что определяется относительно высокой скоростью лазерной сварки.

В процессе изготовления аутригеров на всех его стадиях проводился полный контроль — от контроля материала до окончательного контроля геометрии изделия, маркировки и упаковки в соответствии с планом контроля по форме, существующим на «ВСМПО-Ависма».

Прошедшие приемо-сдаточные испытания подтвердили качество выполненных работ и соответствие изделий ЧТД.

Результатом проведенной работы является технология, позволяющая организовать производство аналогичных балок и заменить поставки импортных изделий, в частности, аутригеров.

Широкой областью применения разработанной технологии является машиностроение, энергетика, строительство и другие отрасли, применяющие в своих конструкциях аналогичные балки.

С. В. Андреев, И. Б. Кетов, М. М. Малыш, А. Г. Сухов

ЗАО «Региональный центр лазерных технологий»

620027, г. Екатеринбург, ул. Луначарского, 31

тел. 8 800 550 6609

e‑mail: mail@ural-lazer.ru, www.rcl.ur.ru

Ю. Л. Заболотный, С. В. Леднов

ПАО «Корпорация «ВСМПО-Ависма»

В. И. Дербышев, ООО «НОВТЕХ»

Литература

- Отчет D. O. T. Docket No. NHTSA 2001–9663 NHTSA’s Experience With Outriggers Used For Testing Light Vehicles — A Brief Overview, National Highway Traffic Safety Administration US Department of Transportation,. January 2003.

- А. И. Скрипченко, В. М. Медвецкий. Лазерная сварка изделий из титановых сплавов излучением волоконного лазера.// РИТМ. 2008. № 2. С. 39–41.

- Справочник по лазерной сварке. «Техносфера»М.: Техносфера, 2015. С. 282–286