Создание инновационных абразивных инструментов является основным условием для увеличения эффективности процесса механической обработки изделий из конструкционной керамики. В основном для механической обработки сверхтвердых неметаллических материалов (твердость по Моосу более 8 единиц, твердость по Виккерсу более 800 Н/мм2), в том числе керамических, применяются алмазные шлифовальные круги [1].

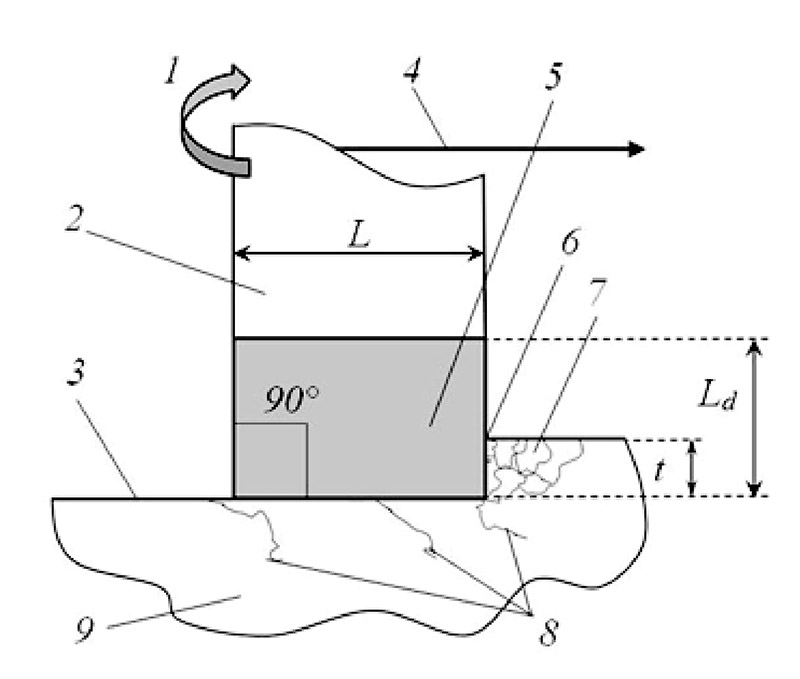

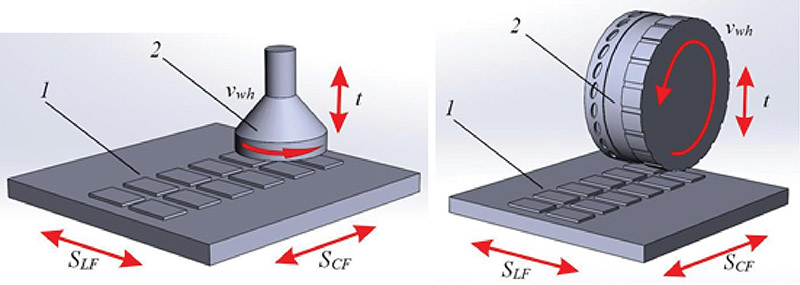

На рис. 1 показаны основные схемы абразивной обработки кругами различных конструкций. Для круглого и плоского шлифования керамических изделий в основном используются алмазные круги типа 1А1 (рис. 1а). Такие круги быстро изнашиваются из-за того, что при продольной подаче на круг действуют большие нагрузки. Кромка алмазного круга является основным концентратором напряжений, возникающих в инструменте.

Для повышения эффективности плоского или круглого шлифования было предложено использовать комбинированный алмазный круг (тип «Комби»), состоящий из двух кругов типа 1А1 и 1V1, скрепленных между собой (рис. 1б). Такой инструмент обладает большей площадью контакта с обрабатываемой заготовкой. Давление круга на заготовку зависит от угла наклона кромки круга β и распределено более равномерно, чем в случае с кругом 1А1, где врезание в заготовку при продольной подаче происходит под прямым углом. Площадь контакта круга с заготовкой в случае врезания под углом β больше, а значит, больше число алмазных зерен, участвующих в процессе резания. В связи с этим нагрузка на связку круга при его работе распределяется равномерно и процесс самозатачивания происходит медленнее, а значит, такой круг является более износостойким. В качестве альтернативной конструкции также возможно использование круга типа 1FF1 (рис. 1в).

а) б)

б)

в)

Рис. 1. Схема работы алмазных шлифовальных кругов типа: а) 1А1; б) комбинированного 1А1+1V1 «Комби»; в) 1FF1 (1 — скорость вращения круга vwh, м/с; 2 — корпус алмазного круга; 3 — обработанная поверхность керамики; 4 — продольная подача SLF, мм/об; 5 — алмазоносный слой круга; 6 — кромка круга; 7 — зона разрушения керамики; 8 — критические микротрещины; 9 — заготовка)

Одним из прогрессивных направлений абразивной обработки керамических материалов является использование прерывистых алмазных сегментных кругов [3, 4].

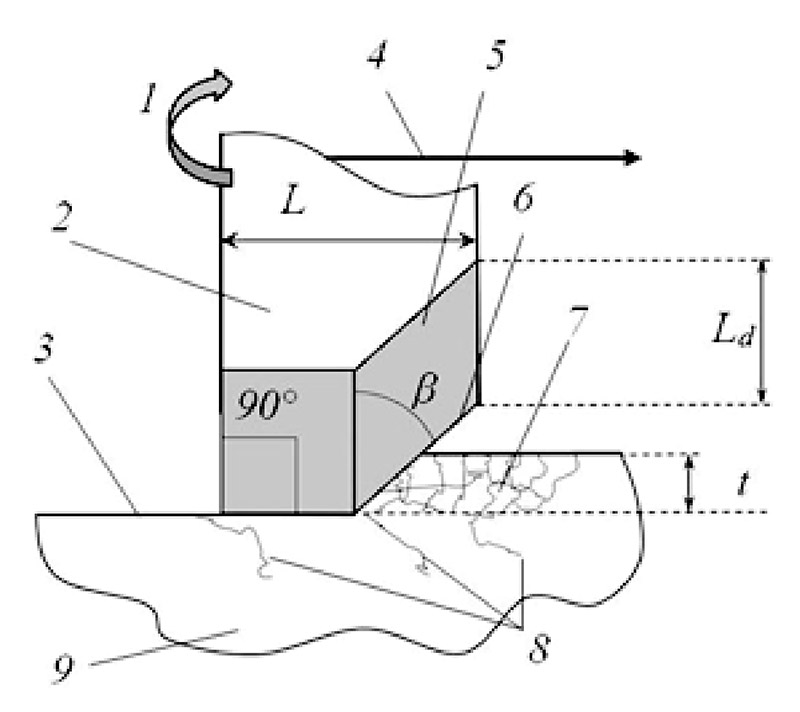

В зависимости от режимов обработки мощность, затрачиваемая на резание при прерывистом шлифовании, меньше, чем при обычном шлифовании, на 25–65%. Работа шлифовального круга с прерывистой рабочей поверхностью сопровождается периодическими ударами, которые воспринимаются режущими зернами, расположенными на передней кромке выступа сегмента круга. Под воздействием ударных нагрузок происходит выкрашивание зерен из круга, и на режущих выступах формируются фронтальные участки (рис. 2), угол наклона и протяженность которых зависят от характеристики кругов, времени их работы и режимов шлифования. После формирования фронтального участка на режущем выступе изменяются условия работы зерен, так как они, располагаясь на различных радиусах от оси вращения шлифовального круга и перемещаясь по концентрическим окружностям, удаляют припуск отдельными тонкими слоями. Режущие зерна, расположенные на передней кромке фронтального участка выступа, срезают верхний слой. При этом выделившееся тепло Q1 распространяется в глубинные слои керамического материала. Однако высокие температуры не успевают распространиться на глубину снимаемого общего припуска t, так как следующая группа режущих зерен, расположенная на большем радиусе фронтальной поверхности, удаляет прогретые до высоких температур слои обрабатываемого материала. При послойном удалении припуска увеличивается количество тепла Q2, поглощаемое стружкой скола, и уменьшается количество тепла, уходящее в деталь. Экспериментально установлено, что при прерывистом шлифовании количество тепла, поглощаемое заготовкой, значительно меньше, чем в процессе шлифования сплошным кругом той же характеристики. Доля тепла, уходящего в стружку, возрастает с увеличением глубины резания. Уменьшение количества тепла, поглощаемого заготовкой, уменьшает температуру в зоне контакта круга и обрабатываемой поверхности [5, 6].

Рис. 2. Схема послойного удаления припуска кругом с прерывистой рабочей поверхностью: 1 — заготовка, 2 — cегмент круга

В действующем ГОСТ 53923–2010 «Круги алмазные и из кубического нитрида бора (эльбора) шлифовальные. Технические условия» указаны предельные рабочие скорости для шлифовальных кругов.

В связи с тем, что в ГОСТ 53923–2010 не указаны скорости выше 125 м/c, назрела необходимость для разработки новых алмазных и нитридборных (эльборных) шлифовальных кругов для высокоскоростной обработки, рабочие скорости которых превышают ограничения действующей нормативной документации.

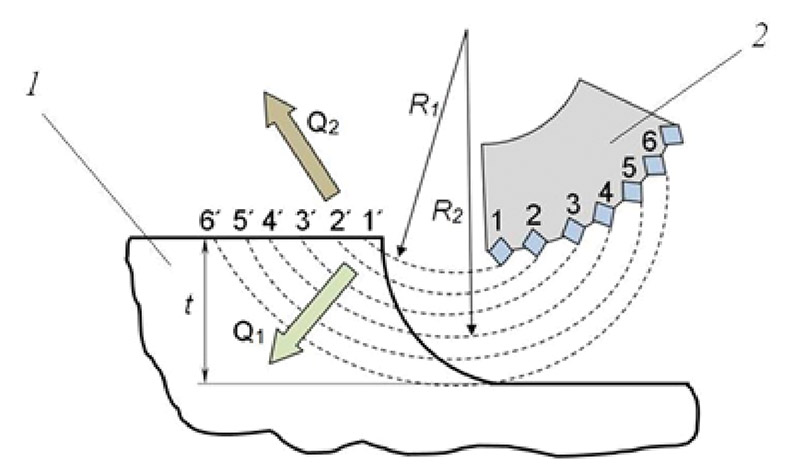

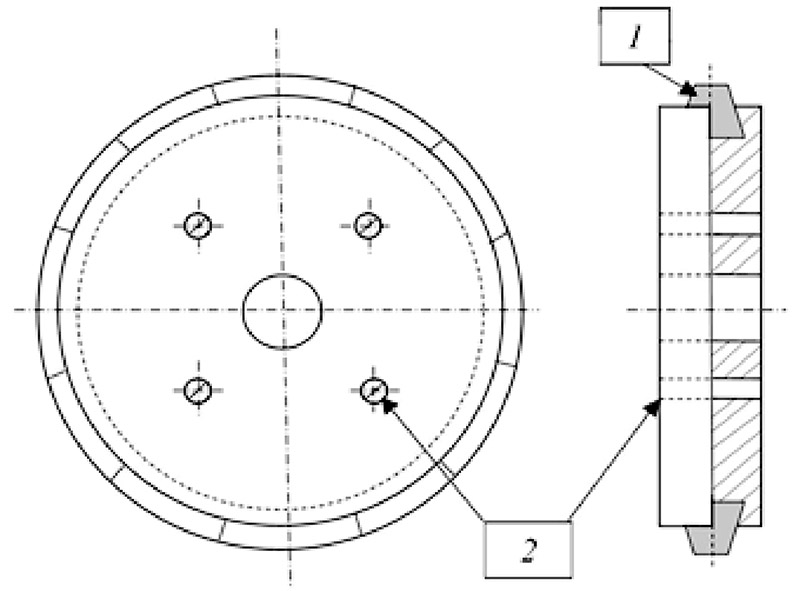

Для решения проблемы обеспечения необходимых условий для высокоскоростной обработки были предложены некоторые новые конструкции алмазных кругов. На рис. 3а изображена общая схема закрепления алмазоносного слоя с корпусом круга зубчатой конструкции. Угол между зубьями Л1 равен от 30 до 60 градусов.

В случае с замковой конструкцией типа «ласточкин хвост» (рис. 3б) необходимо отметить важность соотношения между толщиной алмазоносного слоя Dabr и длиной замка L1. Было предложено использовать для данной пропорции принцип золотого сечения, широко применяемый в науке и технике:

Ф = ( L1 / Dabr) = ( L1 / L2) = ( D2abr / D1abr ) = 1,62

где L1 — толщина алмазоносного слоя с учетом внедрения в корпус круга; L2 — ширина зубчатого венца; Dabr — толщина алмазоносного слоя без учета внедрения в корпус круга.

а) б)

Рис. 3. Общие схемы алмазных кругов для высокоскоростного шлифования разных конструкций: а) зубчатая; б) замковая: 1 — алмазоносный слой; 2 — корпус круга

Преимущество замковой конструкции состоит в том, что алмазоносный слой при высоких линейных скоростях вращения круга свыше 100 м/c будет удерживаться на корпусе круга в двух направлениях — в направлении центробежных сил отрыва алмазоносного слоя от корпуса круга и в направлении сил трения об обрабатываемый материал (рис 4). Угол между «замками» Л2 зависит от их количества и диаметров и может колебаться в пределах от 1 до 45 градусов.

Рис. 4. Конструкция алмазного сегментного круга: 1 — алмазный сегмент круга; 2 — крепление корпуса круга

При работе шлифовального круга на него действуют центробежные силы, сила закрепления фланцами на шпинделе станка, силы резания и силы, возникающие от неуравновешенных масс (дисбаланс круга). С увеличением скорости резания энергия круга увеличивается пропорционально квадрату скорости его вращения, поэтому при создании высокоскоростных шлифовальных кругов необходимо в первую очередь увеличить их прочность на разрыв, учитывая при этом усталостные нагрузки, возникающие от сил резания, и дисбаланс круга.

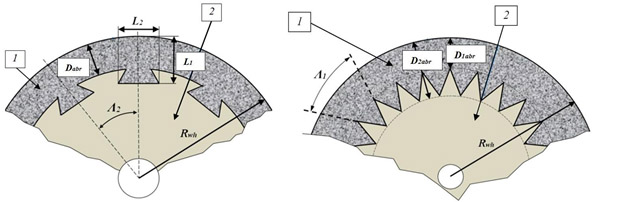

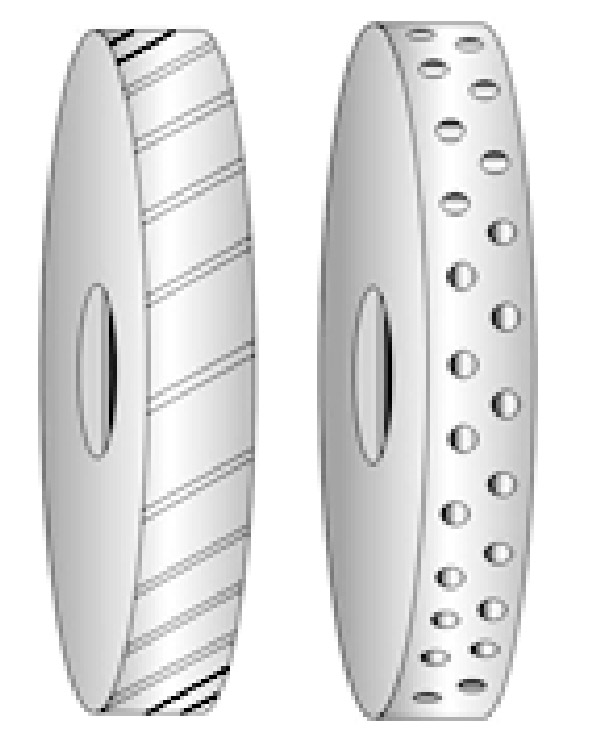

Необходимо отметить, что для обработки керамических материалов на плоскошлифовальных станках со скоростью резания выше 80 м/c рекомендуется использование кругов с перфорированным алмазоносным слоем (с отверстиями) или с угловыми прорезями (с прерывистым слоем). Такие конструкции (рис. 5, 6) позволяют обеспечивать наибольшее охлаждение зоны контакта и лучше отводить стружку скола (рис. 5).

а) б)

Рис. 5. Конструкции алмазных кругов: а — с прерывистым слоем; б — с перфорированными отверстиями

Состав связок кругов обусловлен определенным сочетанием физико-механических свойств (прочность, твердость, ударная вязкость, модуль упругости и т. п.). Алмазный инструмент, работающий в условиях силового резания с жесткими динамическими нагрузками, как правило, оснащается износостойкими связками на основе таких прочных металлов, как железо, никель, хром, молибден, вольфрам, титан, ниобий, тантал, ванадий, или их сплавов. Для достижения определенных свойств, например, для повышения пластичности, прочности, коррозионной стойкости, для снижения искрообразования инструмента и графитизации алмазов при изготовлении кругов и механической обработке к связкам добавляют медь, олово, цинк, свинец, бор, фосфор, магний, кремний, алюминий, углерод. Небольшие добавки фосфора и бора понижают температуру изготовления связок (на 200–400 градусов). Эти добавки вводят, как правило, в виде лигатур, например Cu-P. Твердость связки возможно регулировать, вводя в ее состав дисперсионные упрочнители, такие как: карбиды, бориды, нитриды переходных металлов IV, V, VI групп периодической системы элементов и нитрид алюминия. Как известно, зерна алмаза удерживаются в связке за счет механического захвата и химического или адгезионного сцепления. В связках на основе меди, бронзы, латуни и медно-никелевых сплавов алмазы удерживаются слабо, лишь механически, и поэтому инструмент на таких связках имеет низкую износостойкость. Для повышения износостойкости в состав таких связок целесообразно вводить добавки адгезионно-активных по отношению к алмазу металлов или сплавов (до 10 %), образующих с углеродом химические соединения. Такими добавками могут быть, например, железо (10–50 %), магний (3–12 %), хром (7–8 %), титан (10 %), цирконий и другие, их сочетания, т. е. Fe-Mn, Co-Сr, Nb-Zr или металл из группы железа, по крайней мере, с одним из металлов: титан, ванадий, хром, ниобий, вольфрам, цирконий. Чем выше сродство металла с углеродом, тем лучше удержание алмазов в связке. Высока прочность удержания алмазов достигается и применением в инструменте металлизированных алмазов. В качестве покрытий применяют металлы I группы периодической системы элементов или их сплавы с другими металлами. Прочность сцепления ещё более усиливается при использовании адгезионно-активных металлов и их сплавов, например, таких, как вольфрам, молибден, ванадий, ниобий, тантал, титан, железо, магний, хром. Для защиты алмазов от окисления и графитизации в состав связки вводят гидриды (до 5 %), например TiH2, ZrH2, CaH2, AlH3. Для того чтобы снизить коэффициент трения, в связку добавляют вещества, имеющие высокие антифрикционные свойства, т. е. твёрдую смазку. В качестве смазок применяют сульфиды молибдена (8–10 %), чистую серу (0,2–1,5 %), фториды металлов I, II, III групп периодической системы элементов (10–50 %), фториды хрома, никеля, железа, кобальта (1–15 %), сурьму (10–18 %), CdI2 (2–15 %), BaSeO4 (1–5 %), CdSO4, MgSO4, CaSO4 (0,1–5 %) и др. [10].

а) б)

Рис. 6. Схемы плоского шлифования керамических пластин: а — чашечным алмазным кругом; б — алмазным сегментным кругом «Комби» (1 — заготовки; 2 — инструмент; SLF — продольная подача, м/мин; SLF — поперечная подача, мм/ход заготовки; vwh — скорость резания; t — глубина резания)

При шлифовании изделий из кварцевой керамики и стеклокерамики был определён диапазон значений оптимальных характеристик алмазных кругов, а именно: использование алмазов марки АС20–125 (синтетических) и А3–А6 (природных), относительной концентрацией 100–150 % (концентрация алмазов в объёме 25–37,5 %) на металлических связках М04, МН17–01, М1–10, М2–01, а зернистость алмазов, в зависимости от производительности обработки и требуемой шероховатости поверхности изделия, должна находиться в пределах 125/100–315/250 мкм [11]. Поверхность кругов после шлифования кварцевой керамики кругом 1А1 100×10×5×20 АС65 315/250 М2–01 100 % представлена на рис. 7.

Рис. 7. Поверхность алмазного круга после шлифования керамики

Выводы

Наиболее рациональными решениями при проектировании алмазных шлифовальных инструментов для глубинно-скоростной обработки изделий из конструкционной керамики являются следующие:

1. Использование сборных алмазных сегментов.

2. Закрепление алмазоносного слоя с корпусом круга анкерным соединением типа «ласточкин хвост».

3. Перфорирование рабочей поверхности алмазного круга типа 1А1 для удаления стружки скола и охлаждения зоны резания.

4. Использование в составе связок антифрикционных и поглощающих тепло легирующих добавок.

5. Использование термостойких алмазных порошков в составе связок.

Михаил Шкарупа, к. т.н.,

заведующий лабораторией АО «ВНИИАЛМАЗ», г. Москва

shkarupamish@mail.ru

Литература

1. Рогов В. А., Шкарупа М. И. Сравнительный анализ механической обработки сверхтвёрдых материалов шлифованием. // Технология машиностроения. М., 2009. № 5. — С. 12–16.

2. Бузник Е. Н. Технологичность конструкций изделий и деталей: Учебное пособие. — М.: МГИУ, 2004. — 36 с.

3. Пилинский А. В. Инновационные методы и вызовы в скоростном и ультраскоростном шлифовании. // Вектор науки ТГУ. Тоьятти, 2015. № 2. — С. 136–144.

4. Никифоров И. П. Современные тенденции шлифования и абразивной обработки: монография. — Старый Оскол: ТНТ, 2016. — 150 c.

5. Старшев Д. В. Совершенствование процесса шлифования титановых сплавов прерывистыми кругами на базе математического моделирования механики и теплофизики процесса. // Диссер. канд. техн. наук. Ижевск, 2006. — 147 с.

6. Душко О. В., Шумячер В. М. Алмазное шлифование карбидкремниевой керамики для машиностроения: монография. — Волгогр. гос. архит.-строит. ун-т. — Волгоград: Волг-ГАСУ, 2009. — 80 с.

7. Колегов С. А. Совершенствование процесса плоского шлифования коррозионностойких, хромоникелевых сталей аустенитного класса алмазными кругами с коническими отверстиями на торце. // Диссер. канд. техн. наук. Ижевск, 2012. — 154 с.

8. Никитков Н. В. Рабинович В. Б. Скоростная алмазная обработка деталей из технической керамики. — Л.: Машиностроение, Ленингр. отд., 1984. — 131 с.

9. Филимонов Л. Н. Высокоскоростное шлифование. — Л.: Машиностроение, Ленингр. отд., 1979. — 248 с.

10. Чертович А. Ф., Панкевич А. П., Балашова Н. В. Состав металлических связок для обработки прочных материалов (Обзор патентов) // Алмазы и сверхтвёрдые материалы. — М.: НИИмаш, 1981. № 3. — С. 12–13.

11. Пивинский Ю. Е., Суздальцев Е. И. Кварцевая керамика и огнеупоры. Том 1. Теоретические основы и технологические процессы: Справочное издание. Под редакцией Ю. Е. Пивинского. — М.: Теплоэнергетик, 2008. — 672 с.

Еще больше новостей |