По российской терминологии процесс, связанный с нагревом и выдержкой металлических изделий при высокой температуре в химически активных средах, обеспечивающий диффузионное проникновение насыщаемого элемента и образование модифицированного поверхностного слоя с измененным химическим составом, структурой и физико-механическими свойствами, называется химико-термической обработкой (ХТО). ХТО состоит из трех основных стадий: образование диффундирующего элемента в атомарном состоянии, его адсорбция (хемосорбция) на поверхность металла и диффузия атомов насыщаемого элемента в глубь металла. В условиях повышенных температур и медленных диффузионных процессов при ХТО имеет место незначительное увеличение геометрических размеров деталей. За рубежом процессы ХТО в газовых средах относятся к химическому осаждению покрытий из газовой (паровой) фазы (chemical vapor deposition — CVD). При CVD-процессах также, как и при ХТО, происходит диффузионное проникновение отдельных элементов в подложку или диффузия элементов из подложки в покрытие.

К ХТО относится силицирование — процесс высокотемпературного насыщения поверхности кремнием при использовании кремнийсодержащих твердых, жидких или газообразных материалов. Основное назначение процессов силицирования — пассивация и защита от коррозии при воздействии агрессивных сред, повышение жаростойкости, износостойкости, нанесение функциональных покрытий на тугоплавкие металлы (молибден, вольфрам, ниобий, тантал, титан), повышение коррозионной стойкости в морской воде, азотной, серной и соляной кислотах.

В большинстве случаев температура нагрева изделий в процессах газового силицирования составляет более 800°C, для ее уменьшения используется плазменная активация как применяемых кремнийсодержащих газов, так и подложки, например, в тлеющем разряде [1], высокочастотном разряде [2, 3], дуговом разряде при финишном плазменном упрочнении [4].

За рубежом для получения покрытий из кремния применяется CVD-процесс, где в качестве газовой фазы используются соединения кремния с водородом — силаны. В российской практике применение силанов для силицирования впервые было предложено еще в 60‑е годы прошлого столетия [5]. Начиная с 1987 года, нанесение кремниевых покрытий с использованием силанов и CVD-процесса получило активное развитие в корпорации Restek Co (США) [6], которая в конце прошлого столетия разработала 4 вида кремнийсодержащих покрытий [7, 8, 9].

Образуемое прозрачное диффузионное покрытие с повышенной адгезионной прочностью к подложке за счет проникновения кремния вглубь до 50 нм состоит из многослойного (до 10 слоев) гидрогенизированного аморфного кремния (a‑Si:H), внешний слой которого функционализирован углеводородными соединениями, имеющими ковалентную связь с предшествующим слоем. Данное покрытие обеспечивает высокую химическую инертность поверхности по сравнению с аналогами и используется для задач обнаружения с повышенной точностью агрессивных веществ, например, соединений серы, ртути, аммиака и других. При использовании CVD-процесса осаждение покрытий возможно на сложных поверхностях, в том числе с отверстиями малого диаметра.

В 2009 году разработанная корпорацией Restek технология нанесения кремнийсодержащих покрытий для рынков хроматографии была передана вновь организованной корпорации SilcoTek Co (США) с целью более широкого использования данных покрытий в различных областях промышленности. В настоящее время компания SilcoTek является монополистом по услугам нанесения шести кремнийсодержащих покрытий [10].

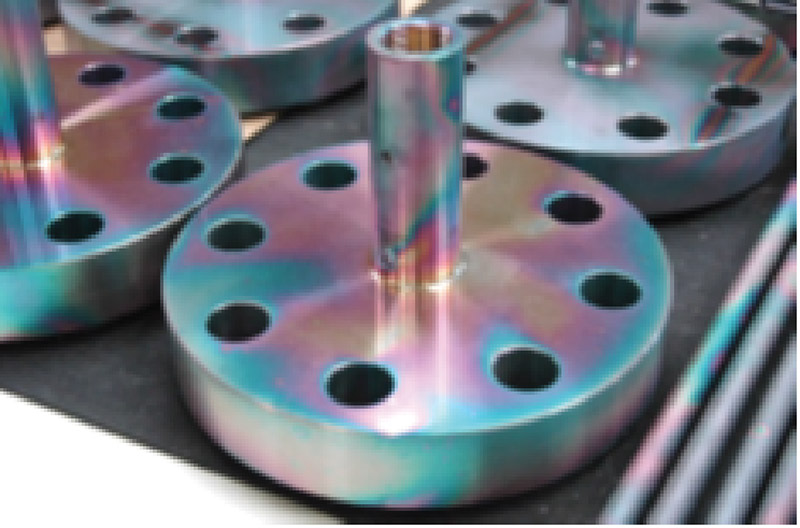

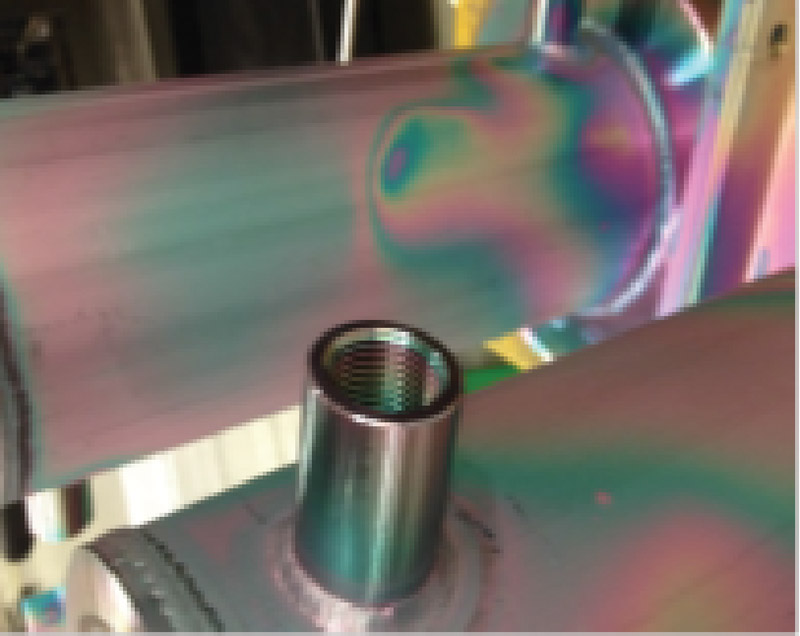

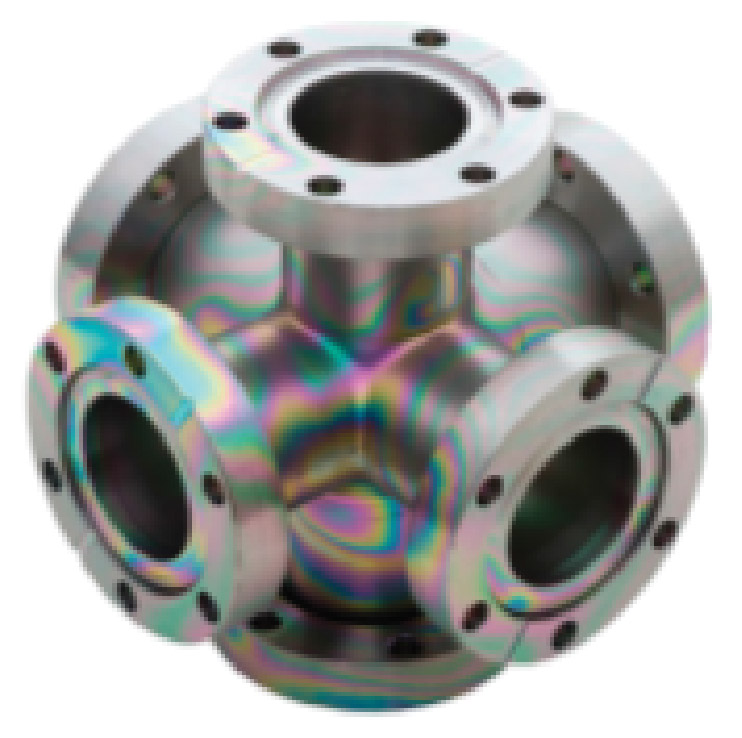

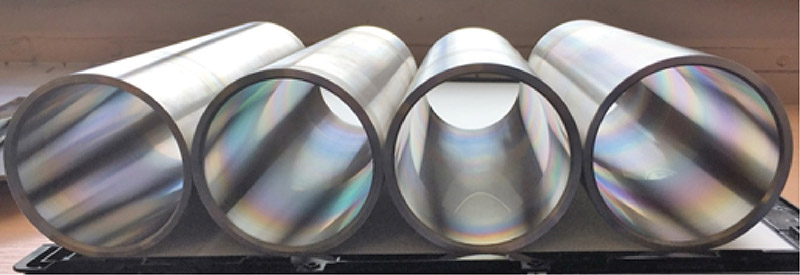

Отдельные свойства и характеристики покрытий, разработанных корпорацией SilcoTek, представлены в табл. 1. Все покрытия могут наноситься на стали и сплавы, керамику, стекло, тугоплавкие металлы, сварные швы, паянные высокотемпературными припоями соединения. Покрытия в основном являются прозрачными и имеют толщину менее 2 мкм (рис. 1). При этом покрытия такой минимальной толщины, наносимые на элементы хроматографов, обеспечивают стабильные хроматографические измерения. Покрытия имеют радужные цвета за счет дифракционных свойств света и разнотолщинности. Цвет покрытия определяется коэффициентом преломления его материала и исходной шероховатостью подложки. Непрозрачные покрытия Silcosteel®-CR с толщиной более 5 мкм имеют серебристо-серый металлический цвет. Важным свойством наносимых покрытий является возможность их повторного нанесения.

| Покрытие | Материал | Tемпература эксплуатации | Угол смачи- вания |

Толщина, мкм |

Коэф. трения | Коэф. износостойкости, *10–13, м3Н–1м–1** |

pH среды*** |

Характеристики |

|---|---|---|---|---|---|---|---|---|

| SilcoNert® (супер- инертное) |

кремний* | от –210°C до +450°C | 80 | 0,1-0,5 | 0,7 | 14 | 0–8 | Обеспечивает неактивность поверхности, повышенную адгезию при высоких температурах, является альтернативой фторполимерам |

| DurSan® (коррозионно- износостойкое, химически инертное, с верхним керамическим слоем) |

(кремний, кислород, углерод)* |

от –210°C до +450°C | 104 | 0,4-1,6 | 0,358 | 6,13 | 0–14 | Обеспечивает защиту от коррозии, гидрофобность, двухкратное повышение износостойкости по сравнению с нержавеющей сталью, легкую очищаемость поверхности |

| Silcolloy® (устойчивое к окислению при высокой температуре) |

кремний | от –210°C до +1140°C | 54 | 0,18-0,8 | 0,7 | 14 | 0–8 | Обеспечивает защиту от окисления, предотвращает выщелачивание ионов металлов из поверхности, используется в условиях повышенных температур |

| SilcoKleanTM (антинагарное) |

кремний* | от –210°C до +1100°C | 80 | 0,1-0,5 | 0,7 | 14 | 0–8 | Предотвращает закоксованность, образование нагара при воздействии горячих топливных газов, используется в деталях для транспортировки топлива и выхлопных газов |

| SilcoGuard® (с низким уровнем дегазации в сверхвысоком вакууме) |

кремний | от –210°C до +1400°C | 80 | 0,18-0,6 | 0,7 | 14 | 0-8 | Обеспечивает повышенные барьерные свойства, высокую чистоту вакуумных сред, предотвращает выход ионов в сверхвысоком вакууме |

| DurSoxTM (с верхним керамическим слоем) |

(кремний, кислород, углерод <2%)* |

от –210°C до +1400°C | 40 | 0,4-1,6 | 0,378 | 6,13 | 0-14 | Повышенная долговечность, влагостойкость, защита от коррозии и эрозии, используется в промышленном оборудовании и полупроводниковых производствах |

| *Функциализированный — с направленным изменением физико-химических свойств за счет фиксирования на поверхности органических и неорганических молекул. **Для сравнения: коэффициент износостойкости нержавеющей стали AISI 304 составляет 13,81×10–13 м3Н–1м–1. ***В таблице представлен водородный показатель pH сред, для которых рекомендуется использование покрытия. |

||||||||

а)

б)

в)  г)

г)

д)

е)

Рис. 1. Вид изделий с покрытиями корпорации SilcoTek: а — деталей пробоотборника с покрытием SilcoNert® 2000; б — фитингов с покрытием Dursan®; в — изделия с покрытием Silcolloy®; г — поршня с покрытием SilcoKleanTM1000; д — фланца вакуумной камеры с покрытием SilcoGuard™; е — смесителя с покрытием DurSox™ на уплотняющих фланцах

Ближайшими аналогами покрытий, разработанных корпорацией SilcoTek, являются покрытия на основе кремния, осаждаемые при использовании технологий химико-термической обработки, в частности методов силицирования. В России процесс нанесения покрытий на основе кремния методом газового силицирования при использовании плазмы атмосферного давления получил название «плазменное силицирование» [11]. К методам плазменного силицирования относится и разработанный специалистами компании «Плазмацентр» способ [12], получивший активное развитие.

В настоящее время компанией «Плазмацентр» разработано многослойное покрытие SilcoPateks, состоящее из гидрогенизированного аморфного кремния с верхним многослойным покрытием из оксикарбонитрида кремния (a‑Si: H‑SiOCN). Покрытие предназначено для защиты от коррозии, предотвращения закоксованности поверхностей, уменьшения дегазации в условиях вакуума (рис. 2). При этом оно обладает повышенной износостойкостью, эрозионностойкостью, кавитационностойкостью, абразивостойкостью, что обеспечивает эффективность его применения для резьбовых, уплотнительных соединений и трибологических узлов. Отличия покрытия SilcoPateks от ближайшего аналога — покрытий корпорации SilcoTek представлены в табл. 2.

Покрытие SilcoPateks используется в системах контроля качества продукции в нефтяной и газовой промышленности (для измерений качества сжиженных углеводородных газов при определении содержания сероводорода, влажности в количествах на уровне единиц или десятых долей ppm или млн‑1), в элементах хроматографов, для пассивации и повышения коррозионной стойкости различных систем отбора, хранения и переноса проб природного газа. Необходимость использования таких химически инертных покрытий определяется требованиями ГОСТ 31370–2008 (ISO 10715:1997) — Газ природный (руководство по отбору проб). При этом в пробоотборниках с химически инертным покрытием SilcoPateks долговременно сохраняется исходный состав газа, а в элементах хроматографов не изменяются результаты поточного анализа.

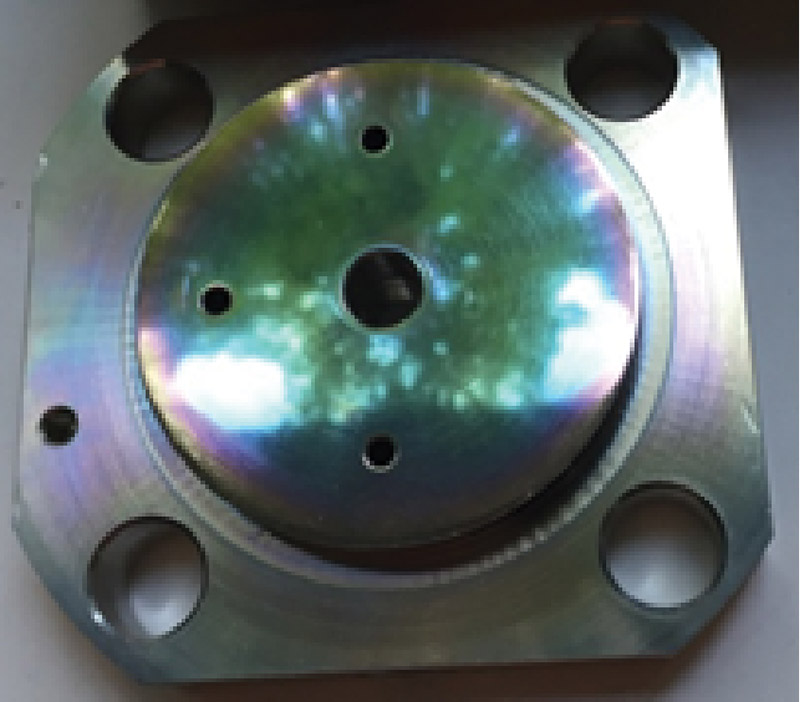

а)  б)

б)

в)

г)  д)

д)

Рис. 2. Детали с покрытием SilcoPateks для пробоотборников (а, б, в), вакуумных систем (г) и топливной аппаратуры (д)

| Характеристика | Покрытие SilcoPateks компании «Плазмацентр» | Покрытия корпорации SilcoTek |

|---|---|---|

| Метод нанесения | химическое осаждение из паровой фазы с плазменным ассистированием (PACVD) | химическое осаждение из паровой фазы (CVD) |

| Температура изделий в процессе нанесения покрытия | менее 200°С | более 400°С |

| Используемые в процессе нанесения материалы | аргон, азот, кремнийуглеродосодержащие органические и неорганические жидкости | силан, этилен, кислород |

| Материал покрытия | многослойный гидрогенизированный аморфный кремний с верхним многослойным покрытием из оксикарбонитрида кремния | многослойный гидрогенизированный аморфный кремний с верхним покрытием из оксикарбида кремния (покрытие SilcoNert®) |

| Толщина покрытия | до 2 мкм | 0,1–0,5 мкм (например, покрытия SilcoNert®) |

| Кол-во монослоев | от 50 до 250 | до 10 (покрытие DurSan®) |

| Коэффициент трения | 0,1 | 0,36 (покрытие DurSan®) |

| Коэффициент износо-стойкости, ×10–13 м3Н–1м–1 | 4,6 | 6,13 (покрытия DurSan® и DurSoxTM) |

Покрытие SilcoPateks специально разработано для защиты от химически активных материалов (серы и серосодержащих соединений, ртути, аммиака, спиртов, ацетатов, гидридов, соляной, азотной, серной кислот и других), которые способны изменять состав, адсорбироваться или взаимодействовать с поверхностным слоем. Данное покрытие может эффективно использоваться для уменьшения образования различных углеродистых отложений (нагара, лака, шлама), связанных с горением топлива, высокотемпературным и окислительным воздействием компонентов масла, а также для минимизации загрязненности газовых сред в вакуумных технологиях при изготовлении полупроводниковых устройств, в процессах ионного травления, атомно-слоевого осаждения, газофазной эпитаксии, озонирования.

SilcoPateks также может найти применение в авиационной, космической, нефтехимической, нефтеперерабатывающей, биофармацевтической, энергетической (мониторинг выбросов), полупроводниковой отраслях, создании альтернативных источников энергии, в аналитических приборах и др.

П. А. Тополянский

Научно-производственная фирма ООО «Плазмацентр»,

office@plasmcentre.ru

Литература

1. Прокошкин Д. А., Арзамасов Б. Н., Рябченко Е. В. Силицирование в тлеющем разряде. В сб.: Диффузионные покрытия на металлах. К.: Наукова Думка, 1965. С. 38–44.

2. Тополянский П. А. Нанесение износостойкого покрытия на инструментальные стали и сплавы с использованием высокочастотного индукционного плазмотрона. Металлообработка. 2003. № 5 (17). — C. 27–33.

3. Крушенко Г. Г., Фильков М. Н. Повышение срока службы чеканочного инструмента методом плазменного силицирования. Технология металлов. 2015. № 3. С. 40–42.

4. Ермаков С. А., Соснин Н. А., Тополянский П. А. Опыт плазменного нанесения тонкопленочных кремнийуглеродосодержащих покрытий. В сб. Применение прогрессивных процессов газотермического напыления в промышленности. Методические рекомендации. Л., ЛДНТП. 1989. — С. 31–35.

5. Иващенко Т. М. Газовое силицирование в среде моносилана. Металловедение и термическая обработка металлов. 1965. № 10. С. 28–34.

6. www.restek.com

7. Поверхностная модификация твердых тел за счет осаждения покрытия при термическом разложении силана и его дополнительной функционализации. Патент США № 6444326 от 03.09.2002

8. Способ пассивации газовых сосудов и компонентов систем переноса газа с использованием кремниевого покрытия. Патент США № 6511760 от 28.01.2003.

9. Химическое осаждение из паровой фазы кремниевого покрытия, используемого в коррозионных и вакуумных средах. Патент США № 7070833 от 04.07.2006.

10. www.silcotek.com

11. Крушенко Г. Г., Москвичев В. В., Буров А. В. Повышение износостойкости чеканочного инструмента плазменным силицированием. Технология машиностроения. 2004. № 5. С. 27–28.

12. Райчук Д. Ю., Соснин Н. А., Ермаков С. А., Тополянский П. А. Способ нанесения покрытия на основе кремния. А. с. СССР № 1485669, кл. С23 с 16/32, 16/50, заяв. 08.01.87.

Еще больше новостей |