Следует выделить следующие основные направления совершенствования технологий измерения:

— использование координатно-измерительных машин;

— оснащение станочного оборудования координатно-измерительными устройствами контактного и бесконтактного типов;

— использование систем бесконтактного, в том числе активного контроля;

— использование новых высокоточных универсальных и специальных средств измерения.

Современные координатно-измерительные машины (КИМ) представляют собой высокоточные устройства, управляемые компьютерами и имеющие развитые библиотеки программ для проведения и обработки измерений изделий различной формы. КИМ имеют разнообразные применения, основными из которых являются:

— измерение типовых геометрических объектов, таких как плоскости, призмы, тела вращения и др., и сложных поверхностей, в частности аэродинамического профиля;

— создание математических моделей изделий по измеряемому прототипу путем контактного и бесконтактного сканирования;

— калибровка станков и другого высокоточного оборудования;

— измерение крупногабаритных объектов.

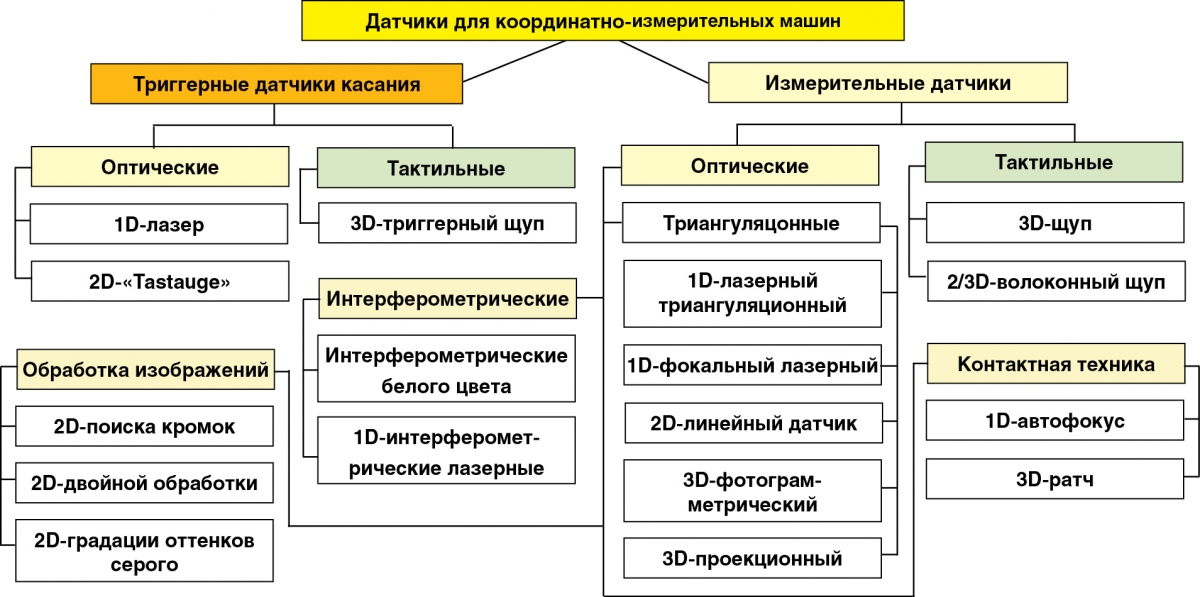

КИМ оснащены мощной высокоточной измерительной техникой и устройствами и датчиками различного типа, позволяющими получать максимум информации об измеряемом объекте (рис. 1).

Рис. 1. Датчики, используемые в координатно-измерительных машинах

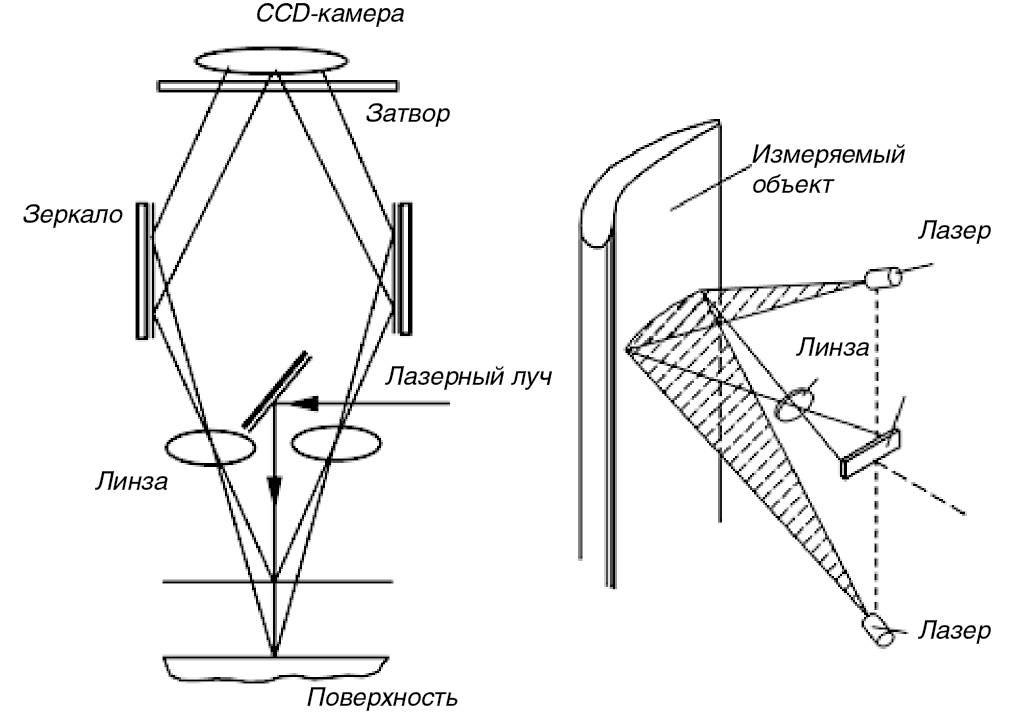

В бесконтактных системах измерения КИМ широко применяется триангуляционный принцип лазерного измерения (рис. 2). На объект направляется узкий лазерный луч. Изображение лазерного пятна, формируемое по диффузной составляющей отраженного лазерного луча, через линзу и зеркала проецируется на интегральный фотоприемник-фотодиодную цифровую линейку или CCD-камеру. При изменении расстояния до объекта контроля пропорционально меняется положение проекции пятна на фотоприемнике. По положению проекции пятна определяется расстояние до объекта.

Один из таких датчиков WIZprobe имеет разрешение 1 мкм при диапазоне измерения ±5 мм и размере пятна лазера на поверхности 30 мкм. Расстояние до измеряемой поверхности — 50 мм. Скорость измерения 50 точек/с. Средняя точность измерения составляет 6 мкм при повторяемости 0,3 мкм. Максимальная точность — 1 мкм.

Рис. 2. Триангулярный принцип измерения Рис. 3. Схема измерения сечения лопатки динамическим строчным датчиком

Другой принцип лазерного измерения сложных по форме объектов основан на использовании строчного лазера и линейной сканирующей камеры. Устройство, разработанное на этой основе, называют динамическим строчным датчиком (dynamic stripe sensor (DSS). Используемые в этой системе оптика, механика и программное обеспечение являются достаточно сложными, однако сам принцип измерения сравнительно прост (рис. 3).

При измерениях каждая пара лазеров сканирует сечение сложного объекта. В тоже время DSS быстро перемещается к объекту и от него, фиксируя положение максимального количества света, отражаемого от поверхности объекта для каждой позиции (пикселя) CCD-детектора. Для каждого пикселя линейки это соответствует пересечению лазерных лучей в точке на поверхности объекта. Необходимость перемещения DSS обусловлена тем, что сечение объекта имеет кривизну и добиться пересечения лучей на всем элементе сечения другим путем невозможно. В процессе сканирования и перемещения DSS компьютер по специальной программе вычисляет истинное положение фокусной точки для каждого пикселя (расстояние от DSS до точки на поверхности) и определяет координаты X, Y и Z каждой точки элемента сечения. Координата Z соответствует вертикальной позиции датчиков.

Четыре датчика, работающих одновременно, позволяют производить измерение полного сечения объекта. Время измерения одного сечения ~1с. Это наиболее современный и эффективный принцип лазерного измерения, на точность которого не влияет отражающая способность поверхности, поскольку фиксируется не отраженный луч, а изображение пятна на поверхности с помощью цифровой видеокамеры.

В машиностроительном производстве используются КИМ, отличающиеся по назначению, конструкции, размерам рабочей зоны, точности и степени автоматизации процесса измерений. Они предлагаются в различных конфигурациях, таких как настольный и портативный. В направлениях разработки, производства и применения КИМ успешно работают зарубежные и отечественные фирмы, такие как «Лапик», Renishaw, Mitutoyo, Blum Novotest, Taylor Hobson и др. На российском рынке КИМ представляют также компании-дилеры: «Остек» «Сонатек», «Делкам-Урал», «Мастер-Сервис Метролоджи Групп» и др.

Различают:

— КИМ с ЧПУ-датчиками и щупами контактного и бесконтактного типа;

— КИМ типа механическая рука;

— машины технического зрения;

— лазерные сканеры;

— лазерные трекеры.

Измерения могут выполняться контактным способом различными по конструкции и назначению измерительными головками и бесконтактным — лазерным лучом или системами технического зрения.

Широкое распространение благодаря высокой точности измерений и универсальности получили КИМ портального и консольного типа, точность измерения которых определяется особенностями конструкции и качеством изготовления базовых узлов. Снижение веса перемещающихся узлов достигается использованием легких сплавов. Машины имеют высокую жесткость.

Для получения высокой плавности перемещений в механизмах направляющих используются специальные самоустанавливающиеся аэростатические воздушные опоры, выполняемые герметичными с применением износостойких керамик и легких сплавов, что дает возможность минимизировать температурные деформации и влияние на точность влажности и загрязнений. Для достижения высоких скоростей и ускорений при перемещениях применяют шариковые ходовые винты и cервоприводы постоянного тока. В конструкциях КИМ используются керамические или гранитные столы, имеющие минимальный коэффициент термического расширения. Эти особенности современных КИМ позволяют обеспечивать высокую точность измерений не только в специальных (лабораторных) условиях с поддержанием определенных температур, влажности и т. д., но и в цеховых условиях.

Современные КИМ оснащаются системами ЧПУ, что значительно увеличивает их эффективность в плане ускорения процессов измерения, обработки результатов, компенсации погрешностей. Одной из важных функций устройства ЧПУ является работа в режиме обучения, когда выполненные оператором измерительные действия и перемещения сохраняются в памяти для дальнейшего использования при последующих измерениях данной детали.

Одним из новых перспективных направлений является использование шестиосевых КИМ, в основу конструкции которых заложена платформа Стюарта

(рис. 4). Производителем таких машин в нашей стране является ООО «Лапик», впервые в мире реализовавшее производство КИМ с такой кинематикой

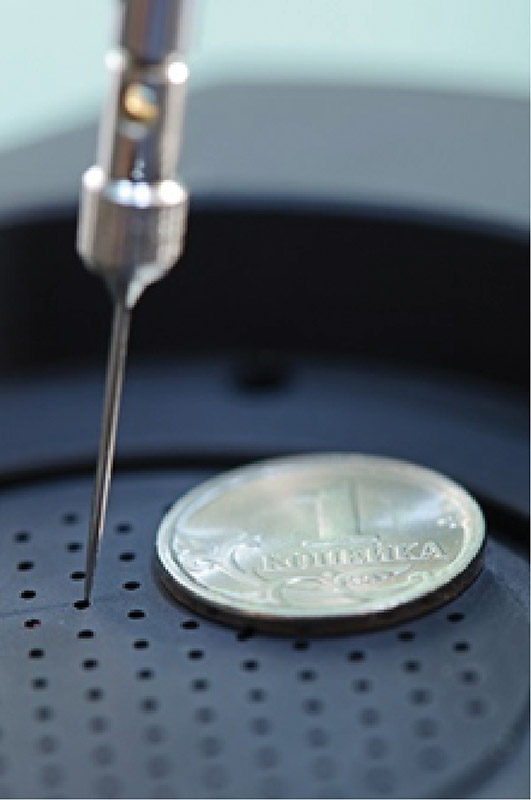

Эти КИМ позволяют проводить измерения как открытых поверхностей, так и труднодоступных зон — внутренних полостей, криволинейных каналов, разнонаправленных небольших отверстий (рис. 5) с прямой и обратной ступенчатостью, сопрягаемых поверхностей с внутренними радиусами от 0,03 мм.

Перемещение платформы осуществляется шестью линейными приводами, каждый из которых снабжен следящим лазерным интерферометром, а разработанная ООО «Лапик» измерительная головка, которая работает на принципе малых «токов утечки», обеспечивает погрешность датчика до 0,02 мкм.

Малое измерительное усилие в 0,00025 Н позволяет использовать щупы-иглы с минимальным диаметром щупа 0,03 мм, что в 10 раз меньше диаметра щуповых наконечников КИМ традиционной конструкции. Такие характеристики, в частности, требуются при измерении мелкомодульных зубчатых колес до m ≥ 0,2 и резьб с мелким шагом p ≥ 0,15. Машина приводится в движение 6‑осевым джойстиком с кнопками многофункционального управления. Результаты измерений обрабатываются программно-математическим обеспечением машины и доводятся до нужных форм: графики, 3D-модели, таблицы и др. КИМ позволяет подключать сканирующие и оптические датчики, обеспечивающие высокие скорости измерения (свыше 200 точек в секунду при сканировании; до 8 точек в секунду при точечном измерении детали, что в 10 раз быстрее традиционных КИМ).

Рис. 4. Координатно-измерительная машина КИМ‑1000

Рис 5. Измерение мелкоструктурных элементов щупом-иглой

В настоящее время одной из основных тенденций является использование КИМ в цеховых условиях. Это позволяет значительно уменьшить затраты, связанные с использованием специальных помещений с искусственно поддерживаемым климатом, транспортировкой деталей и изделий для их контроля и др.

Для обеспечения точности измерения в цеховых КИМ применяют системы компенсации погрешностей, возникающих в отдельных элементах КИМ (погрешности, связанные с перемещениями, тепловыми деформациями, упругими деформациями, вибрациями, погрешности изготовления и т. д.). Такие системы основываются на расчетах и экспериментальных оценках влияния перечисленных факторов.

Одним из наиболее существенных факторов, влияющих на точность измерений, является деформация элементов конструкции КИМ, вызванная изменением линейных и объемных размеров в результате изменений температуры окружающей среды. Уменьшение этих погрешностей может быть достигнуто различными способами, основными из которых являются: управление температурой окружающей среды и базовых элементов, изолирование источников теплоты, экспертиза температурных деформаций с определением величин необходимых компенсаций погрешности измерения, разработка термически симметричных конструкций КИМ. Цеховые КИМ должны иметь компенсацию температурных погрешностей на основе программной обработки данных температурных датчиков, устанавливаемых на элементах конструкции измерительной машины, причем значения необходимых компенсаций определяются для каждой оси перемещения измерительной головки. Использование системы температурной компенсации позволяет обеспечить высокую точность измерений в широком диапазоне изменения температур.

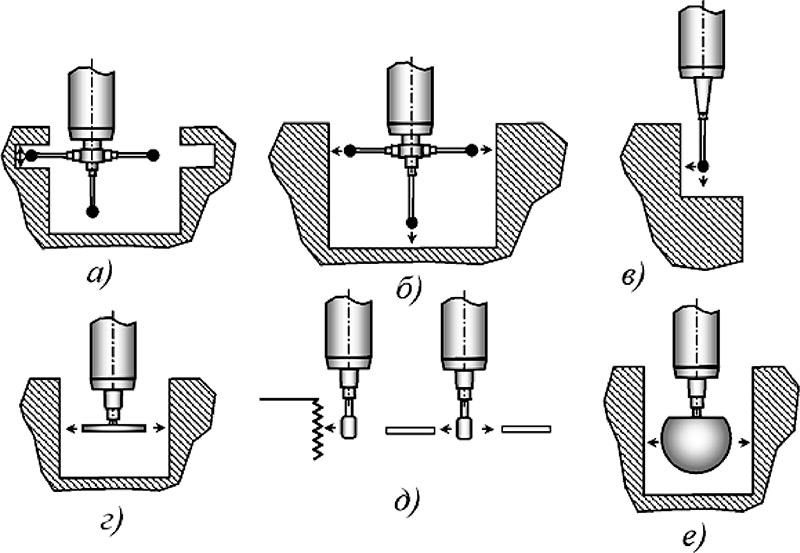

Измерительные головки КИМ позволяют определять координаты точки касания относительно центра шара щупа в плоскости, перпендикулярной оси щупа. Щуповые шары изготавливают из рубина, керамики или твердых сплавов. На практике используются различные по размерам и назначению измерительные головки (рис. 6), позволяющие увеличить производительность, осуществлять измерения труднодоступных поверхностей и тонкостенных элементов. Головки оснащаются щупами.

Рис. 6 Схемы измерения и конструкции измерительных головок: а — измерение глубины и ширины канавок, б — измерение глубины и ширины полости; в — универсальная измерительная головка с шаровым щупом; г — измерение дисковым щупом; д — измерения цилиндрическим щупом резьбовых и рифленых поверхностей, а также отверстий в листовом материале; е — измерение сферическим щупом

Исходная траектория перемещения щупа рассчитывается автоматически и изображается на экране для просмотра и редактирования. При редактировании определяются пересечения траектории с поверхностью детали. Обеспечивается контроль точности в заданном сечении, а также параметризация размеров для измерений семейств деталей.

Процесс измерения отображается на экране в реальном масштабе времени в виде текущих значений положения щупа и отклонения формы. Параллельно создается протокол измерений в форматах Microsoft WORD или EXCEL с отметками превышения предельных значений, графиками отклонений, гистограммами разброса результатов.

Одним из типов КИМ являются машины типа измерительная рука (измерительный манипулятор, рис. 7). Они компактны для транспортировки и имеют малый вес. В ряде случаев, например, при измерении крупногабаритных деталей или для измерений труднодоступных полостей, при необходимости провести измерения непосредственно на сборочной линии или ремонтном участке, их устанавливают либо на контрольном столе, либо на самом изделии или возле него. Измерительный манипулятор обеспечивает измерительному наконечнику все шесть (6 или 7) степеней свободы, что дает возможность беспрепятственного измерения труднодоступных поверхностей. Высококачественный углепластик обеспечивает минимальные температурные деформации элементов манипулятора. В зависимости от исполнения машины этого типа получают точность измерения от 0,025 мм до 0,12 мм. При этом длина измерения со стационарной позиции составляет от 1,5 до 3,64 метров, а при наличии специальной системы лазерной привязки может достигать 12 метров, с потерей точности до 0,25 мм. Полная система включает компьютер и необходимое программное обеспечение. Одним из лидеров производства таких устройств является компания FARO.

Рис. 7. КИМ типа измерительная рука Quantum S компании FARO

КИМ типа измерительная рука используются как для контроля точности, так и для получения компьютерных моделей изделий. Например, машина MicroScribe‑3D компании Immersion Corp. позволяет получить компьютерные модели изделий на основе определения трехмерных координат реальных физических объектов. Для этих целей применяются специализированные CAD-системы создания 3D-модели объекта, например, система Power SHAPE имеет специальный драйвер PS-Arm, который позволяет строить трехмерные кривые по измеренным точкам в режиме online. С помощью КИМ FARO можно контролировать как простую геометрию, так и сложную, например, формообразующие поверхности штампов и пресс-форм, путем сравнения реальных поверхностей с компьютерной CAD-моделью.

Для измерения деталей средних размеров целесообразно использовать КИМ типа портативный зонд, производимых компанией Keyence (рис. 8).Они позволяют выполнять с высокой точностью 3D-измерения с помощью экранной интерактивной системы и зонда. Устройство является переносным и может работать в различных производственных условиях и не требует фундамента или любого дополнительного оборудования. Изображение на мониторе создается автоматически. Все результаты измерений автоматически записываются и сохраняются.

Рис. 8. КИМ типа портативный зонд серии XM компании Keyence

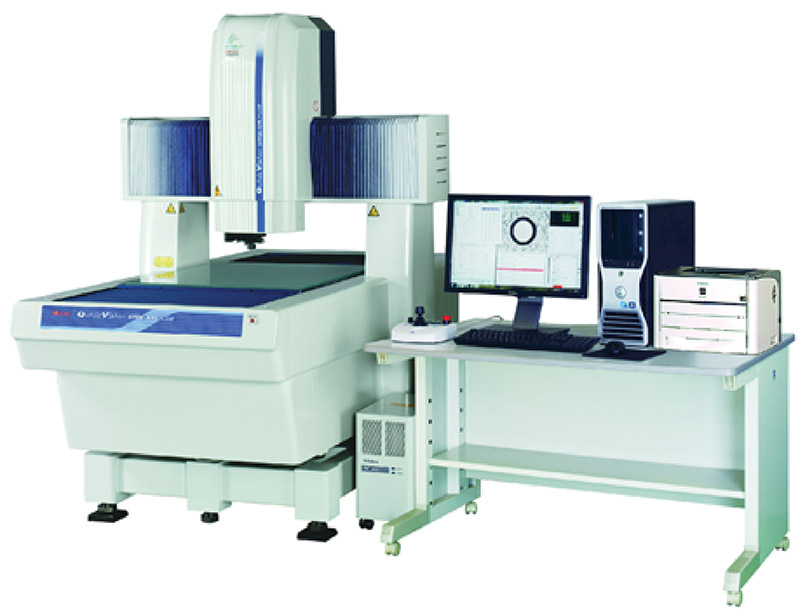

Трехмерные измерительные машины системы технического зрения с ЧПУ (СТЗ), внешний вид которых показан на рис. 9, используются для бесконтактного измерения размеров деталей. Такие системы оснащаются видеокамерами специальной конструкции (CCD-камера), измерительными микроскопами и профильными проекторами, управляемыми устройствами ЧПУ, и имеют по сравнению с обычными КИМ следующие преимущества:

— СТЗ способны единовременно фиксировать множество точек (кромок), что в десятки раз увеличивает производительность измерений;

— вследствие бесконтактности измерений деталь не испытывает силового воздействия. Это позволяет с высокой точностью измерять даже очень тонкие, мягкие и эластичные изделия без их повреждений и царапин;

— могут измеряться объекты очень маленьких размеров, которые невозможно измерить обычными КИМ.

Рис. 9. Трехмерная измерительная машины системы технического зрения с ЧПУ QV–X302P1S-D фирмы Mitutoyo

При использовании СТЗ сводится к минимуму влияние на точность измерения субъективного фактора (особенностей человеческого зрения), что выгодно отличает их от инструментальных микроскопов. В данном случае используются системы автоматической фокусировки. Кроме того, уменьшаются нагрузки на зрение оператора. Как и другие современные измерительные машины, СТЗ имеют развитое программное обеспечение.

Примером возможностей СТЗ может служить трехмерная измерительная машина системы технического зрения с ЧПУ QV–X302P1S-D фирмы Mitutoyo.

Благодаря четырехцветному стробоскопическому освещению в процессе работы системы Quick Vision Stream Plus в движении улавливает и обрабатывает все детали изображения, необходимые для точных и быстрых измерений.

Увеличенное изображение детали фиксируется специальной CCD-камерой для дальнейшей обработки с целью определения размеров и формы ее элементов. Изображение объекта с требуемым увеличением выводится на экран монитора.

Для определения положения кромок используются специальные инструментальные средства их выделения в плоскости, способы автофокуса для измерений размеров в вертикальной плоскости, выбор которых производится в зависимости от форм и размеров измеряемых деталей. СТЗ оснащаются двумя типами фокусирующих устройств — по поверхности и по образцу для измерения фокусировкой положения поверхностей, а также одним типом — для фокусировки на кромках. Режимы фокусировки по кромкам назначаются оператором, а сама фокусировка выполняется автоматически с обеспечением высокой контрастности изображения на экране. Для фокусировки на поверхностях, на которых отсутствуют контрастные элементы (зеркальные поверхности, прозрачные модели и объекты), СТЗ оборудуются шаблонным проекционным узлом, который может проецировать треугольный жидкокристаллический образец в ту же позицию, откуда поступает изображение в CCD-камеру в точку фокуса светового пучка.

Для получения контрастности и четкости изображения используются специальные системы освещения объекта, устраняющие тени и другие дефекты, связанные с отражением света от объекта. В машинах фирмы Mitutoyo используются четыре типа освещения: вертикальное (тороидальные и параболические зеркала), боковое кольцевое, подсветка оптоволокнами, программируемая оптоволоконная кольцевая подсветка, позволяющая изменять угол освещения, четырехцветное стробоскопическое освещение. Такая сложная структура освещения позволяет выделить слабоконтрастные элементы и уменьшить погрешность измерения при выделении отдельных элементов.

Для измерения сложнопрофильных объектов широкое применение получают лазерные 3D-сканеры. Получаемые сканированием данные могут служить как для контроля геометрии сравнением с CAD-моделями изделий, так и для обратного проектирования, причем этим способом возможно измерение миниатюрных деталей и крупногабаритных объектов. Одна из таких сканирующих систем Creaform включает в себя: MetraSCAN — сканер с лазерным излучателем и двумя камерами высокого разрешения для анализа искривления лазерных линий, проецируемых на поверхность объекта (рис. 10), HandyPROBE NEXT — портативный беспроводной измерительный зонд с рубиновым наконечником, C‑Track — оптический трекер C‑Track, с помощью которого отслеживается положение в пространстве сканера и портативного измерительного зонда, MaxSHOT 3D NEXT — вспомогательное устройство, позволяющее улучшить точность и скорость фотограмметрии, а также увеличить максимальные габариты сканируемого объекта (рис. 11).

Рис. 10. Сканер MetraSCAN

а)

б)

в)

Рис.11. Устройства HandyPROBE NEXT, C-Track и MaxSHOT 3D NEXT

Комбинация информации о форме лазерных линий, проецируемых на поверхность объекта, и данные о взаимном расположении сканера и исследуемого объекта дает картину поверхности исследуемого объекта.

Другой новый способ измерения сложных поверхностей — стереоскопический. Он основан на стереоскопической съемке неподвижного или вращающегося объекта определенным образом расположенными цифровыми видеокамерами.

В результате обработки изображений камер получают математическую измеренную модель, которую для определения погрешностей сравнивают с математической моделью изделия. Зоны, где наблюдаются недопустимые погрешности, могут быть окрашены в выбранный цвет или проведена цветовая градация величин погрешностей. Для этих целей выпускаются различные приборы. Например, в ассортименте фирмы Gesellschaft für Optische Messtechnik (Швейцария) имеются следующие устройства:

— Компактный 3D-сканер ATOS Compact Scan (рис. 12) с двумя камерами разрешениями 2 или 5 млн пикселей. Позволяет проводить измерения объектов габаритами от 35×30 до 1200×900 мм2 на расстоянии 45…120 см.

— Промышленный 3D-дигитайзер высокого класса ATOS Triple Scan обладает двумя камерами с разрешениями 5 или 8 млн пикселей. Позволяет проводить измерения объектов габаритами от 38×29 до 2000×1500 мм2 на рабочем расстоянии 49…200 см.

Погрешность измерения этими приборами составляет ±0,025 мм.

Рис. 12. Прибор ATOS Compact Scan

Для измерения крупногабаритных объектов при их сборке, выполнения калибровок оборудования и КИМ, других работ широко используются лазерные трекеры (laser tracker). Эти приборы имеют высокую точность измерения (угловая точность треккера 0,010 мм + 0,0025 мм на каждый метр до объекта, точность интерферометра 0,002 мм + 0,0004 мм на каждый метр до объекта) при скорости снятия данных до 1000 точек/сек. Принцип работы laser tracker заключается в отражении лазерного луча от специального отражателя. laser tracker ставится у измеряемого объекта. Отражатель устанавливается на приборе для первоначального захвата луча лазера, далее оператор перемещает отражатель на измеряемый объект. При этом laser tracker автоматически следит за целью, и при необходимости оператор производит фиксацию текущих координат измеряемого объекта с помощью дистанционного пульта. Специальные датчики постоянно следят за состоянием окружающей среды и вносят корректировку в результаты измерений.

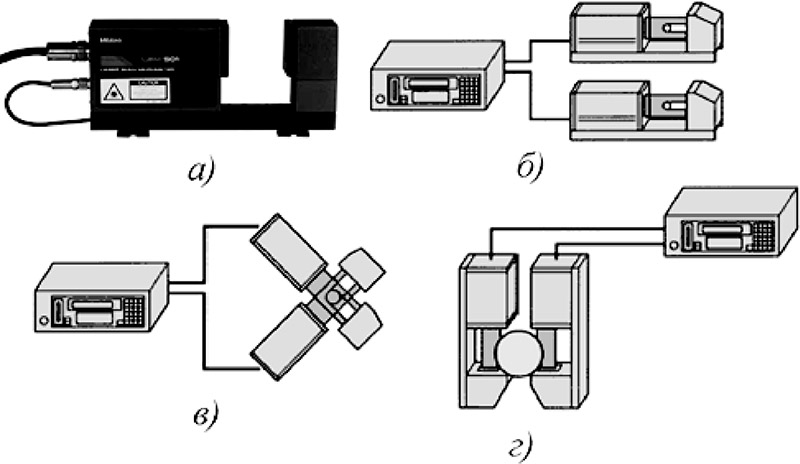

Лазерные микрометры (рис. 13) служат для измерения геометрических размеров и погрешностей формы деталей и получают применение в основном в автоматизированных системах контроля размеров, в том числе активного.

Рис. 13. Лазерный сканирующий микрометр LSM‑9506 фирмы Mitutoyo

Лазерный микрометр имеет сенсорный блок и контроллер. Сенсорный блок включает в себя лазерный источник света и CCD-камеру. С помощью лазерного источника создается полоса света (пучок параллельных лучей), а CCD-камера определяет размер теневой проекции объекта измерения. Результат измерения обрабатывается с помощью контроллера и выводится в цифровом виде.

Системы имеют высокую частоту опроса CCD-датчика, что позволяет точно измерять и движущиеся объекты.

Если установить несколько лазерных микрометров на общее основание так, чтобы они измеряли размеры детали с разных направлений, то получим возможность измерять параметры формы, например овальность, и измерять размеры больших деталей (рис. 14).

Рис. 14. Лазерный микрометр (а) и схемы измерения в одном направлении (б), двух перпендикулярных направлениях (в), объекта большого размера (г)

Для деталей, произведенных токарной обработкой, могут быть применены оптические измерительные машины, например MTL 250 фирмы VICI VISION (рис. 15). Она может выполнять линейно-угловые измерения (диаметры, углы, радиусы, расстояния и углы между точками и прямыми, средний диаметр сферы и др.), погрешности (несимметричность, непараллельность, неперпендикулярность, несоосность, биения, нецилиндричность), измерение резьбы (наружный диаметр, внутренний диаметр, средний диаметр, угол резьбы, шаг резьбы, количество витков), измерение кулачков.

Рис. 15. Прибор MTL 250 фирмы VICI VISION

Прибор характеризуется простотой использования: оператору требуется только загрузить детали и нажать кнопку «пуск» на простом пользовательском интерфейсе, который показывает зеленым или красным цветом, находится ли фрагмент в допустимых пределах или нет. MTL собирает полученные данные и экспортирует их в формат, совместимый с любым статистическим ПО, используемый для отслеживания качества продукции. В дополнение MTL предоставляет оператору возможность проверки даже самых сложных деталей и гарантирует, что измерения будут независимы от любых действий оператора. Оператор также может контролировать все измерения на мониторе и распечатать полностью оформленный отчетц при необходимости документирования качества продукта.

В рамках настоящей статьи невозможно рассмотреть и оценить все возможности современного измерительного оборудования, которое интенсивно развивается в направлениях: повышения точности, производительности, комплексности, удобства измерений и представления их результатов. Мы рассмотрели только некоторые их особенности и сферы применения.