Решение о модернизации производства принимается на основе бизнес-плана. Бизнес-план содержит анализ рынка, планы производства и маркетинга, прогнозные отчеты о прибылях и убытках и о движении денежных средств, прогнозный баланс, расчеты экономических показателей и точку безубыточности по объему продаж, выводы о доходности рассматриваемого производства и его рентабельности. Разработать бизнес-план производства продукции можно только на основе результатов технологического аудита и инжиниринга.

Технологический экспресс-аудит

Опыт выполненных нами проектов производств показывает, что на заводах часто уже имеются планы капитальных вложений. Это планы внедрения новой техники или модернизации производства. Их разработали в отделах главного технолога, маркетинга, экономического развития и других подобных отделах. Как правило, это не результат технологического аудита, а так называемая «точечная» модернизация (рис. 1), направленная на расшивку «узких» мест, выполненная без системного анализа. Это приводит к неоправданно избыточным капитальным вложениям в несбалансированное производство, не к сокращению, а к увеличению себестоимости продукции. Бессистемная модернизация — часто наблюдаемая картина. Только в последнее время владельцы и руководство предприятий начало осознавать необходимость системного проектного подхода к модернизации производства.

Рис. 1. Характеристики и результаты точечной и проектной модернизации машиностроительного производства

Первый этап технологического аудита, или экспресс-аудит, выполняется по упрощенной схеме. Его цель — установить технологическую ситуацию, в которой предполагаются капитальные вложения в производство (CAPEX, от англ. «Capital Expenditures»), и величину капитальных вложений. Для расчета CAPEX определяют наличие, техническое состояние, физический и моральный износ основного оборудования, минимальную потребность в оборудовании для создания технологической цепочки. При этом надо не забывать: когда продукцию изготавливают на оборудовании, работающем со времен СССР, увеличить ее конкурентоспособность, т. е. повысить качество и снизить себестоимость возможно только заменой оборудования на новое, обеспечивающее новую технологию.

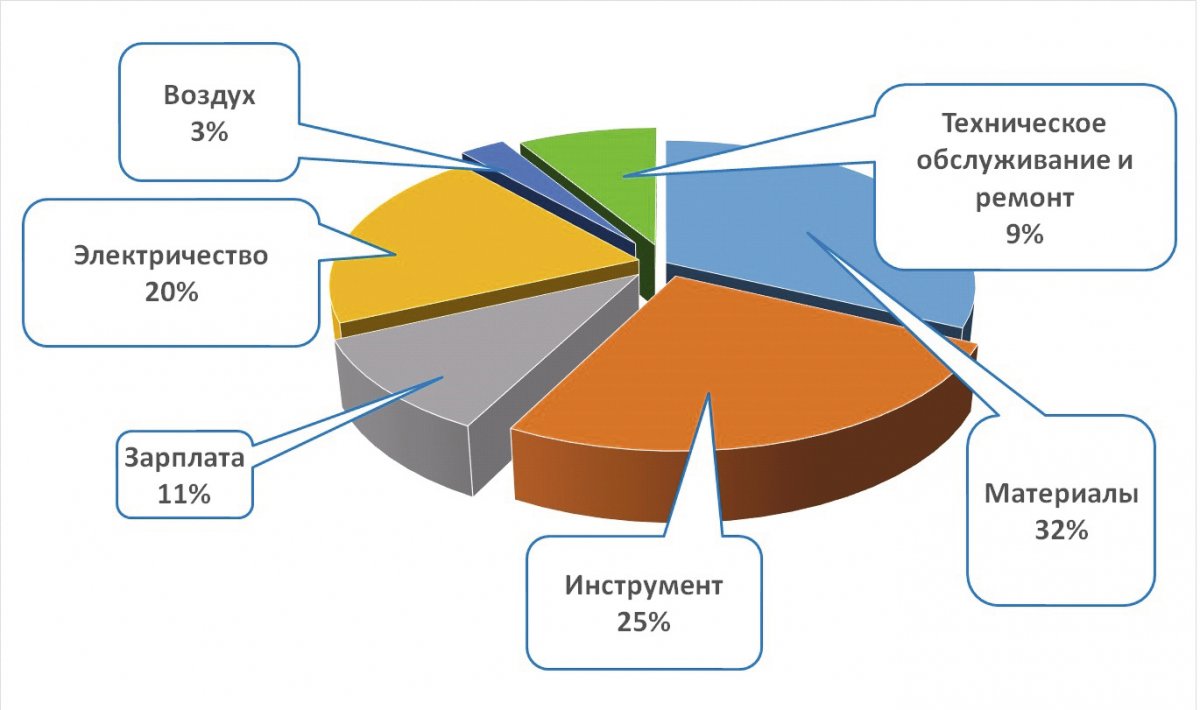

По результатам экспресс-аудита можно оценить величину капитальных вложений, но не срок их окупаемости. Срок окупаемости рассчитывается с учетом операционных расходов, или OPEX (от англ. «Operating Expenditure»). Для машиностроительной компании OPEX включает зарплату, приобретение инструмента, оплату электроэнергии, материалов и комплектующих для изготовления изделий, затраты на производство сжатого воздуха, техническое обслуживание и ремонт оборудования (рис. 2).

Рис. 2. Типовая структура OPEX машиностроительного производства

Технологический аудит

Выводы экспресс-аудита — это предварительные выводы, и когда они показывают актуальность проекта, судьба его дальнейшей реализации будет во многом определяться точностью расчета САРЕХ и ОРЕХ. Поэтому следующими этапами выполняются подробный технологический аудит и проектирование производства (инжиниринг), оценивающий технологическое оснащение производства, его организационно-технологическую структуру.

Область технологического аудита включает производственные и вспомогательные подразделения, состав технологического оборудования, технологические процессы и систему менеджмента качества.

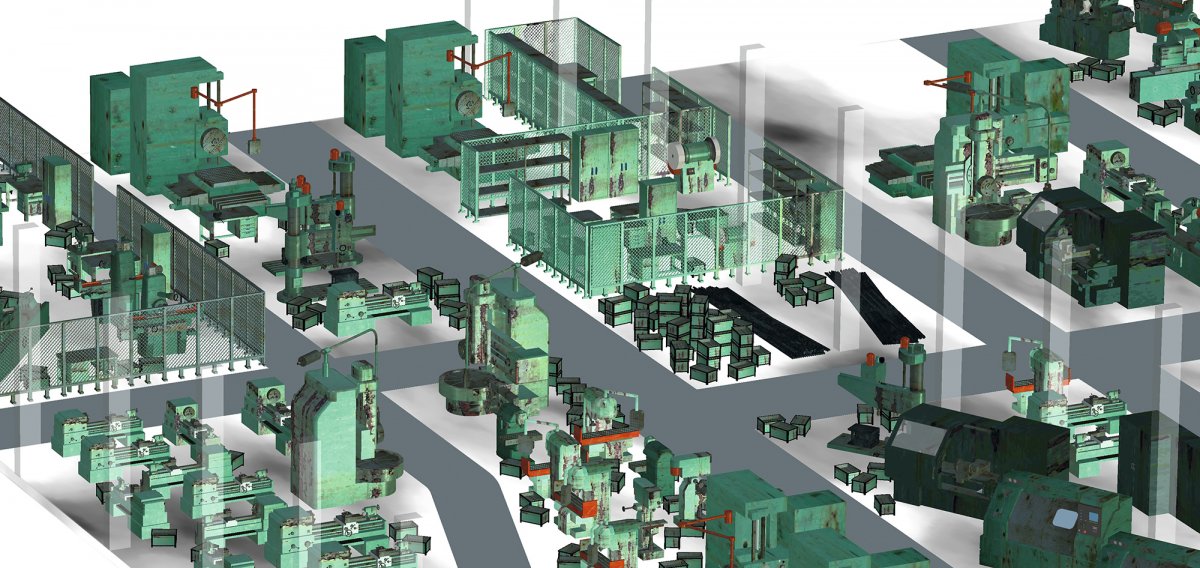

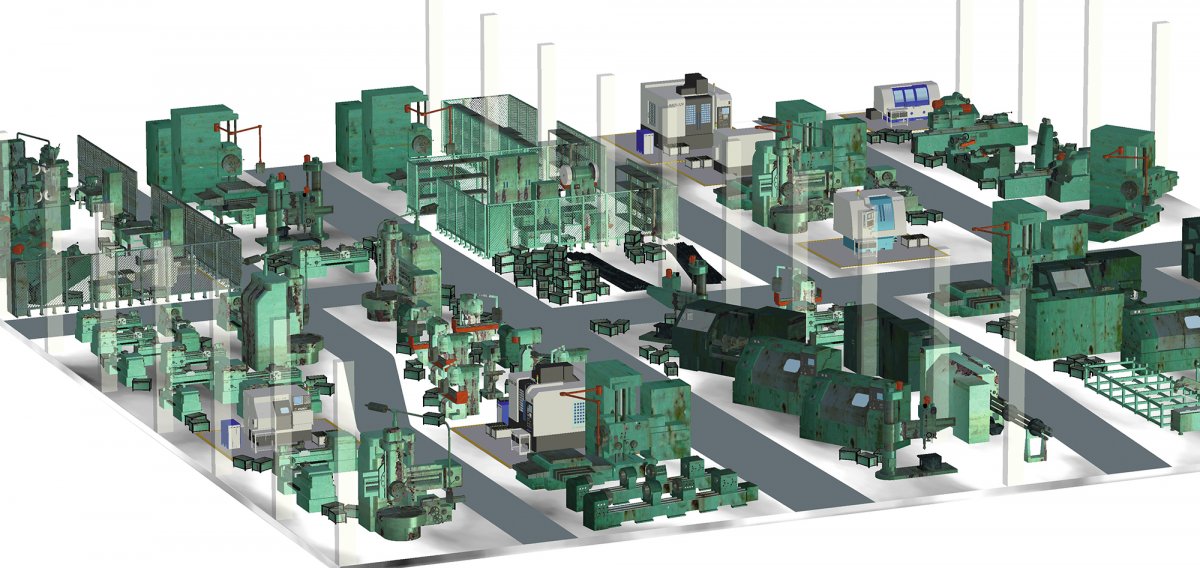

При выполнении технологического аудита машиностроительного производства нами рассматривается три уровня производительной способности: 1 — устаревший, 2 — фрагментарный, или отрывочный, неполный и 3 — передовой (табл. 1 и рис. 3). Главным отличительным признаком, по которому оценивается уровень производительной способности, является состояние основного технологического оборудования. Фрагментарный уровень (рис. 3б) отличается от устаревшего (рис. 3а) использованием оборудования с ЧПУ на отдельных технологических операциях. Как правило, это результат точечной модернизации.

| Критерии аудита | Уровень производительной способности | ||

|---|---|---|---|

| Устаревший | Фрагментарный | Передовой | |

| Стратегия технологического развития | Отсутствует | Краткосрочная. Решения принимаются на основе анализа существующей технологии | Долгосрочная. Формулируется на основе инжиниринговых проектов |

|

Производственная исполнительная система MES (Manufacturing Execution Systems) |

Отсутствует | Все процессы объединены в общий информационный поток | Решение задач оперативного планирования и управления производством выполняется специализированными программными комплексами |

| Основное технологическое оборудование | Произведено в СССР | Частично используется новое технологическое оборудование | Все технологические и логистические операции выполняются на новом автоматизированном и роботизированном оборудовании |

| Должностные обязанности и задачи сотрудников | Определены частично. Эффективность работы зависит от личности руководителя или группы единомышленников. | Задокументированы и формализованы | Задокументированы и формализованы. Проводится анализ их эффективности |

| Технологичность производимых изделий в соответствии с ГОСТ 14.205-83 | Трудоемкость, материалоемкость и энергоемкость изделий не оптимальны | Требования технологичности изделий выполняются частично | Используется комплекс взаимосвязанных действий по обеспечению технологичности всех изделий |

| Наличие квалифицированных профессиональных кадров | Несколько специалистов | В системе технологического и конструкторского обеспечения производства | Стратегический приоритет |

| Менеджмент знаний KM (Knowledge Management) | Не используется. Фиксируется и передается только справочная информация | Организовано обучение и повышение квалификации персонала | Внедрена система обмена знаниями |

| Система контроля качества | Решения принимаются по факту производства бракованных изделий | Внедрен оперативный контроль качества большинства производственных процессов | Сформированы стандарты качества, включающие продукцию, процессы производства, поставки материалов, комплектующих и отзывы потребителей |

а)

б)

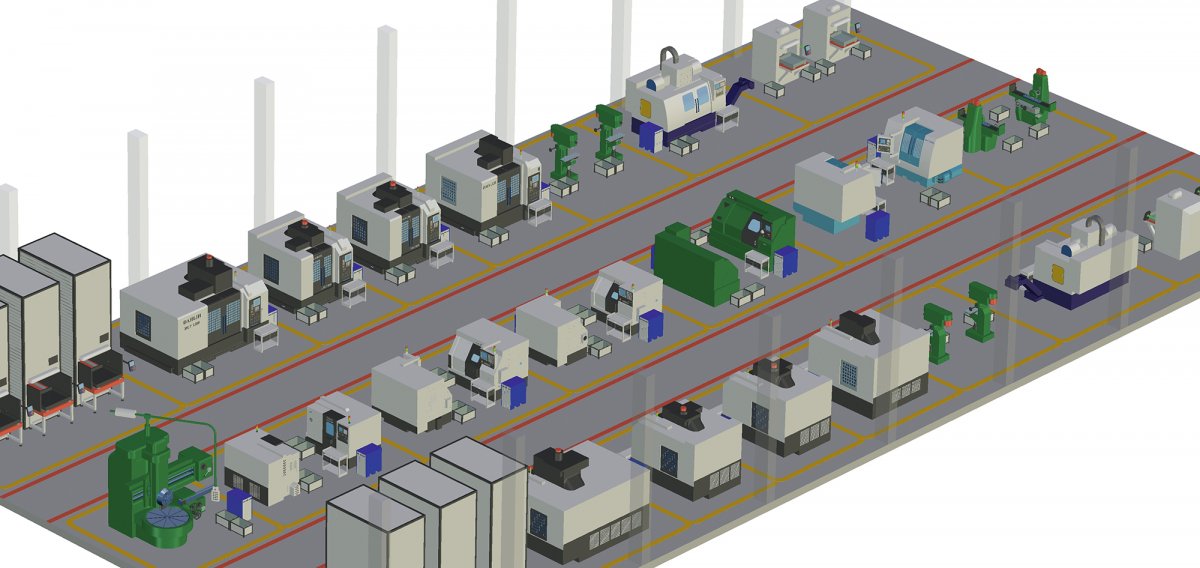

в)

Рис. 3. Планировка цеха устаревшего (а), фрагментарного (б) и передового (в) уровней производительной способности

Передовой уровень производительной способности машиностроительного производства характеризует не только автоматизированное и роботизированное оборудование с ЧПУ (рис. 3в), но и модернизация всей системы производства: стратегия технологического развития сформулирована на основе выполненного инжиниринга; производство каждой детали спланировано в соответствии с их серийностью; оперативное управление выполняется и контролируется специализированными компьютерными системами, действуют стандарты качества.

Инжиниринг

Применительно к проектированию производства инжиниринг (англ. Engi-neering) — это инженерно-консультационная деятельность, содержанием которой является решение инженерных задач, связанных с созданием или совершенствованием технологических процессов [1]. Предметом инжиниринга является не продукция (конечный результат производства), не проектирование продукции и не ее производство, а интеллектуальный процесс решения инженерных задач, связанных с проектированием и организацией процессов производства продукции.

Инжиниринг выполняют при организации производства новой продукции или для модернизации существующего производства с целью увеличения программы выпуска продукции или освоения новой продукции в дополнение к существующей. Основой успешной модели производства всегда является обоснованный выбор технологического оборудования и расчет его оптимального количества, снижение энергоемкости, материалоемкости и производственного брака, сокращение количества и стоимости инструмента, производственных площадей, других производственных издержек, сокращение фонда оплаты труда, повышение производительности труда и т. п.

Результат, который должен увидеть руководитель производства, представляет собой расчетную себестоимость нового или модернизированного производства, процент снижения незавершенного производства и срок окупаемости затрат на приобретение технологического оснащения. Поэтому, начиная проект модернизации, необходимо оценить капиталовложения, проведя аудит. По результатам аудита принимается решение о выполнении инжинирингового проекта, в котором кроме уточненных САРЕХ и ОРЕХ, необходимых для разработки бизнес-плана, будет содержаться спецификация закупаемого оборудования, его оптимальная планировка в соответствии с технологией и программой производства, логистические решения и другая информация, необходимая для модернизации [2].

Литература

1. ГОСТ Р 57306–2016 Инжиниринг. Терминология и основные понятия в области инжиниринга.

2. Тлибеков А. Х. Методика и порядок проектирования машиностроительных производств // РИТМ машиностроения. 2019. № 2. С. 24–27.

Источник журнал "РИТМ машиностроения" № 5-2021

Еще больше новостей |