В настоящей статье рассматриваются особенности лазерного резания конструкционной стали российского производства. Указание на российского производителя вызвано тем, что на зарубежных фирмах для такого резания используется так называемая лазерная сталь. Ее отличие от российской стали состоит в том, что специальной технологией в ней удалены остаточные напряжения. Кроме того, поверхность этой стали покрыта относительно тонким слоем материала, увеличивающего поглощение лазерного излучения.

Резание волоконным лазером мощностью 1 кВт.

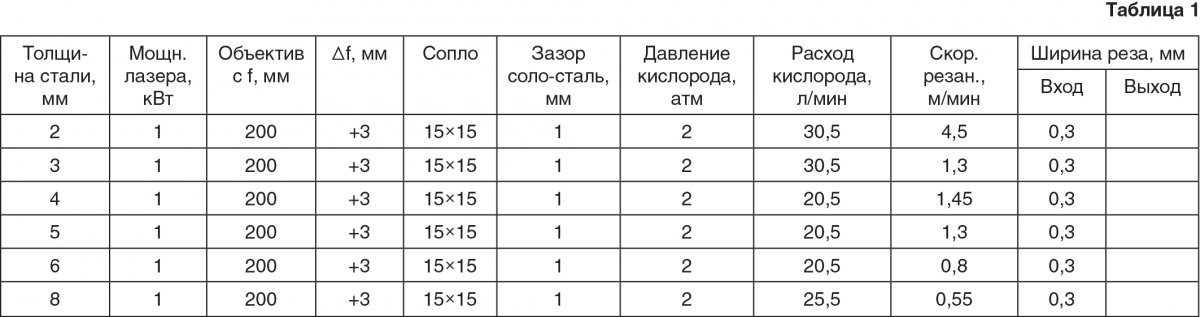

Условия резания лазером мощностью 1 кВт и полученные результаты приведены в таблице 1.

Факторы, которые необходимо учитывать при проведении лазерного резания.

Для того чтобы разобраться в приведенных в этой таблице, казалось бы, неожиданно хороших результатах резания конструкционной стали в среде кислорода с пониженной до 99,999% чистотой, необходимо в начале подсчитать плотность мощности, усредненную по световому пятну локализации излучения с диаметром dl. В проводимом далее анализе надо учитывать и гауссово распределение излучения на dl, без которого будет невозможно объяснить ряд важных физических процессов, развивающихся при резании.

Расчет плотности мощности делается на основе того, что расходимость излучения используемого лазера равна 0,5 мрад. При этом изменения по длине каустики ее диаметральных размеров таковы, что диаметр светового пятна при величине расфокусирования Δf = +3 мм и при зазоре 1 мм между сталью и соплом с проходным диаметром 1 мм равен dl ≈ 180 мкм. Такая оценка величины dl основывается также и на том, что излучение лазера фокусируется объективом с фокусным расстоянием f = 200 мм. При мощности используемого лазера 1 кВт получается, что усредненная на dl плотность мощности на входе в рез равна W ≈ 4,11х106 Вт/см2.

Более точный диаметр этого светового пятна при указанных в таблице 1 расфокусировании (Δf) и зазоре можно определить, изготовив в среде сжатого воздуха несколько резов конструкционной стали толщиной 1 мм на скорости, близкой к максимально возможной, изменяя Δf в допустимом на лазерной установке для резания диапазоне.

С увеличением глубины фронта реза возникают потери энергии излучения на его экранировании на жидкой фазе. Они также дополняются отражениями от поверхности фронта вглубь, включая суженную зону, на которой часть излучения поглощается. В результате по глубине фронта величина W уменьшается. При проведении анализа следует учитывать и потери расхода кислорода, возникающие при его прохождении по высоте фронта. Причина таких потерь объяснена далее по тексту. Соответственно этим потерям понижается давление кислорода, а значит, и интенсивность горения. Совместно указанные потери приводят к ухудшению качественных показателей резания и уменьшению его глубины. Для того чтобы в какой-то мере компенсировать потери кислорода, величина Δf была увеличена до +3 мм. За счет этого на начальной стадии формирования фронта реза, производимого излучением лазера, возрастают его диаметральные размеры и соответственно понижаются не только потери кислорода, но и энергии излучения.

При указанной выше максимальной величине W в составе абляции на начальном этапе резания превалирует жидкая фаза. И от воздействия излучения центральной зоны гауссова распределения интенсивности на dl кроме плавления происходит и испарение. Эти процессы развиваются быстрее горения, и потому начинает формироваться сквозной фронт реза. После того, как его формирование заканчивается, через нижний выход фронта удаляется почти вся жидкая фаза, образуемая на его поверхности [2]. Изначально она образуется от воздействия излучения, но затем с некоторой задержкой по времени поддерживается в основном горением.

До образования сквозного фронта реза испаряемая фаза за время задержки горения удаляется с поверхности фронта преимущественно в направлении блока оптики. После образования сквозного фронта реза избыточное давление испарения удаляет образовавшуюся на его поверхности жидкую фазу в основном через его выход [1].

После того как на поверхности фронта начинается процесс горения, отток тепла вглубь от нее, производимый теплопроводностью, поддерживает образование жидкой фазы. Она затем также сгорает. Ее образование и последующее сгорание происходят во все стороны от поверхности фронта. При этом опять же теплопроводностью небольшой по глубине объем стали под ней нагревается излучением до температуры испарения. За ним нагревом до температуры плавления образуется более глубокий слой расплава. Поскольку нагрев этого слоя теплопроводностью продолжается, то в результате вокруг фронта развивается зона с повышенной аккумуляцией тепла.

Эти процессы автоматически сохраняются на перемещаемом с максимально допустимой скоростью фронте реза. За счет этого происходит расширение входа реза до 300 мкм. Размер фронта реза на выходе, к сожалению, не был измерен. К сожалению, потому что по нему можно было бы точнее оценить степень влияния соответствующих уровню аккумуляции тепла величин термодеформаций на форму фронта реза в зоне вокруг него. Кроме того, стало бы понятным, насколько правильно сделан выбор давления и расхода кислорода [1].

Сотрудниками НПЦ «Лазеры и аппаратура ТМ» экспериментально было установлено, что в металле, прилежащем к фронту реза, наличие термодеформаций приводит к дополнительному сужению и без того суженной до 110–150 мкм зоны, находящейся на некоторой глубине от его поверхности. Образование дополнительного сужения приводит к увеличению потерь энергии излучения и кислорода. Его наличие обнаруживается простым способом: измерительный щуп подобранной толщины сразу по окончании процесса реза насквозь через рез не проходит, а после того, как рез остывает до комнатной температуры, этот щуп уже проходит сквозь него.

Начальное и обязательное изготовление врезного отверстия производится вне контура реза изготавливаемой детали. Его диаметр расширяется до 300 мкм за установленное программно относительно короткое время, определить которое в зависимости от толщины вырезаемой детали возможно только экспериментально.

После окончания этого времени командой от программы начинается процесс резания. При этом даже при относительно небольшом давлении кислорода (2 атм) его поток поступает на поверхностную часть фронта реза и расширяет ее до 300 мкм. При этом оставшаяся на ней жидкая фаза эффективно удаляется не только с этой поверхности, но и с поверхности, расположенной до выхода реза. Не исключено, что из зоны около выхода фронта жидкая фаза удаляется в т. ч. стеканием под собственным весом. И если она не сгорает, а приваривается к нижней поверхности стали, то существенно ухудшает качество резания [2].

Таким образом, на начальной стадии изготовления сквозного отверстия и затем на начальной стадии процесса резания источником теплопроводности является нагрев поверхности фронта реза энергией излучения до температуры испарения конструкционной стали. Но затем через некоторое время ее нагрев определяется также и энергией от экзотермической реакции.

В таблице 1 обращает на себя внимание то, что ширина реза на его входе одинаковая для всех приведенных условий резания и толщин конструкционной стали. Это свидетельствует о следующем важном факте: использование для горения кислорода с чистотой 99,999% (при указанных в таблице 1 других условиях резания конструкционной стали) приводит к ограничению глубины распространения тепла с температурой горения стали. Объясняется это тем, то при чистоте кислорода 99,999% вносимая от экзотермического процесса энергия становится меньше энергии лазера. Следовательно, не происходит ее добавочного увеличения до двух раз [2].

Уменьшение энергии возникает также из-за снижения интенсивности горения по сравнению с той, которая наблюдается при кислороде с чистотой 99,9999%. Способствует этому и то, что величины расхода кислорода (см. табл. 1) при его давлении достаточны только для поддержания стабильности процесса горения на ограниченной глубине распространения теплопроводности.

Анализ данных, приведенных в таблице 1.

Для проведения этого анализа изначально надо ответить на следующие вопросы.

— Почему давления кислорода, равного 2 атм, оказалось достаточно при резании стали с толщиной от 2 мм и до 8 мм?

— Почему расход кислорода оказался максимальным при резании стали толщиной 2 и 3 мм и каким образом этот максимум, что очевидно, связан со скоростью резания?

— Почему уменьшенный расход кислорода до 20,5 л/мин оказался постоянным при резании стали толщиной от 4 мм и до 6 мм и почему он увеличился до 25,5 л/мин при резании стали толщиной 8 мм?

Для того чтобы привести важные для практики требуемые объяснения этим данным, следует изначально выделить высокое качество боковой поверхности реза в стали толщиной 2 мм и 3 мм. Высокое в том числе и потому, что на стали толщиной 3 мм на боковой поверхности реза образовались ребра, шириной и высотой выступа над поверхностью не превышающие единиц микронов. В стали толщиной 2 мм чистота боковой поверхности реза такова, что она выглядит отполированной до зеркального блеска. Столь высокое качество боковых поверхностей реза означает, скорее всего, что из-за несколько пониженной интенсивности горения, производимого кислородом с чистотой 99,999%, на них остался весьма тонкий слой застывшей жидкой фазы, перекрывший все их недостатки.

Тому, что такой тонкий слой образуется, способствует максимально возможная в обоих выделенных случаях скорость резания, равная соответственно этим толщинам 4,5 м/мин и 1,3 м/мин. Но для реализации таких скоростей при давлении кислорода 2 атм потребовалось повысить его расход до 30,5 л/мин. Только при таком сочетании удалось получить удовлетворительную для резания интенсивность горения. Удовлетворительную, потому что на поверхности фронта реза остался тонкий слой жидкой фазы. А остался он из-за того, что при таких скоростях при указанной выше величине W и давлении кислорода не хватило времени для его удаления. Образованию тонкого слоя жидкой фазы способствует и то, что потери излучения при его прохождении по фронту качественного реза оказались минимальным, что повышает скорость резания. К этому следует добавить и то, что повышение скорости резания любой толщины конструкционной стали, проводимого в среде кислорода, приводит к уменьшению толщины слоя жидкой фазы, образующегося на его поверхности. От этого во многом зависят качественные показатели резания [1]. Но при резании в кислороде скорость резания не должна превышать скорости горения металла, зависящей от интенсивности этого процесса. Данное требование можно реализовать только экспериментальным подбором скорости [3].

Для понимания причины потерь излучения, указанных в первой части, следует обратить внимание на то, что каждый газ имеет свою вязкость. В связи с этим становится понятным, почему качество боковой поверхности реза влияет на потери потока кислорода и почему при этом понижается или повышается его давление. Рассмотрим экспериментальные результаты (см. рис. 1).

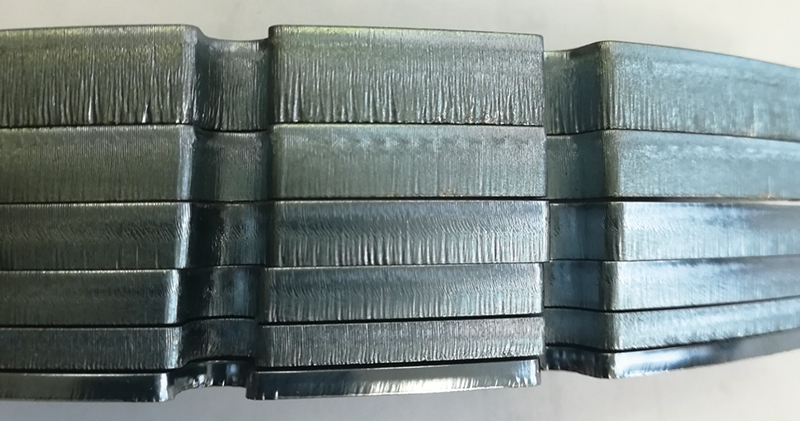

Рис. 1. Вырезанные детали со сложным профилем толщиной 2, 3, 4, 5, 6, 8 мм. Масштаб — 3:1

Поскольку при резании конструкционной стали толщиной 8 мм, как видно на нижеприведенных фото, ухудшилось качество боковой поверхности реза в нижней части, пришлось повышать расход кислорода. Но этого было недостаточно для улучшения качества. Следовало бы несколько повысить и его давление, что увеличило бы интенсивность горения в этой части боковой поверхности реза. Но насколько нужно его повысить, можно установить только экспериментально.

При резании конструкционной стали толщиной от 4 мм и до 6 мм было понижено давление кислорода с чистотой 99,999% до 2 атм и его расход до 20,5 л/мин., что почти в 2 раза меньше по сравнению с этими параметрами при резании этого же металла в среде кислорода с чистотой 99,9999%. Это и привело к уменьшению скорости резания от 1,5 и до 2 раз в сравнимых условиях [3].

Конечно, такое уменьшение скорости резания произошло и от ухудшения чистоты кислорода. Но, возможно, в большей мере этому способствовали пониженные давление и расход этого кислорода. Тем не менее для многих заказчиков лазерных установок для резания конструкционной стали даже пониженное качество боковой поверхности реза при использовании кислорода с пониженной ценой является более приемлемым фактором, чем повышенная скорость резания.

Аналогичное, по сути, объяснение высокого качества боковой поверхности реза сохраняется и при резании стали толщиной 4 мм и 5 мм. Но все же, как видно на представленных ниже фотографиях (см. рис. 1), становится заметным, особенно в нижних их частях, образование ребер с высотой выступа над поверхностью и шириной не более нескольких микрон.

Размеры этих ребер в суженной зоне заметно увеличиваются. А это означает, что на высоте их образования из-за потерь давления и пониженного расхода кислорода до 20,5 л/мин осуществляется недостаточно интенсивное горение.

Понижение скорости резания, соответствующее увеличению толщины стали до 5 мм и 6 мм, способствует увеличению количества жидкой фазы, образуемой на поверхности реза. Для того чтобы она сгорела, требуется больше времени, что и реализуется понижением указанной скорости. Но при этом вокруг фронта реза увеличиваются как аккумуляция тепла, так и соответствующие тому термодеформации, дополнительно сжимающие самую узкую часть на поверхности фронта реза. Таковая на фронте высотой от 2 мм и более образуется обязательно, что подтверждают фото, представленные на рис. 1 и 2. Причина образования узкой части на фронте реза объяснена в [1, 2].

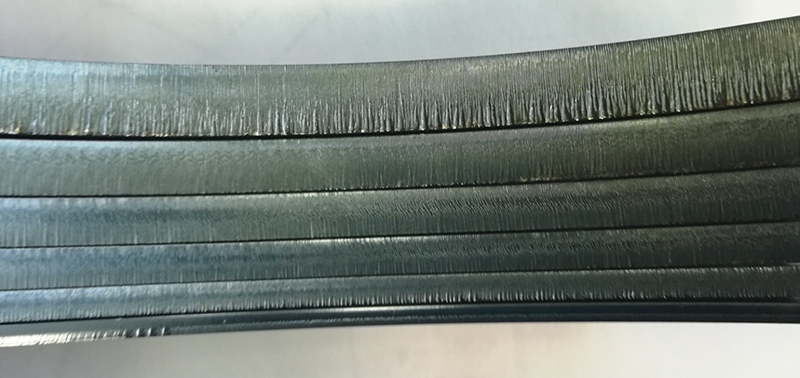

Рис. 2. Фото боковых длинных с круглой формой поверхностей проводимого в среде кислорода резания конструкционной стали толщиной от 2 мм и до 8 мм. Масштаб — 5:1.

Толщина деталей, изготовленных из конструкционной стали в среде кислорода, в приведенных здесь и ниже фотографиях увеличивается от 2 мм до 8 мм. Такую же деталь толщиной 10 мм вырезать излучением лазера мощностью 1 кВт не удалось.

На этих рисунках в деталях толщиной от 3 мм и до 8 мм четко различимо, что суженная зона на фронте реза начинает образовываться у всех из них на глубине ~1,3 мм и несколько больше от поверхности детали. На детали толщиной 2 мм суженная зона на фронте реза тоже образовалась на минимальной глубине ~1,3 мм от верхней поверхности. Но заметна она все же несколько хуже.

В верхней части деталей толщиной от 4 мм и до 8 мм различимы ребра с шириной и с высотой их выступа над боковой поверхностью реза не более нескольких единиц микрон. Но в нижней части детали толщиной 8 мм размеры выступа ребер и глубина образовавшихся между ними впадин стали столь большими, что качество поверхности в этих местах вряд ли можно признать удовлетворительным. Образование этих впадин происходит из-за неравномерного прохождения кислорода через зону перетяжки фронта реза, из-за чего возникают колебания давления и расхода этого газа в нижней части реза [1, 3].

Но если все же учесть то важное для потребителей обстоятельство, что резание производилось лазером 1 кВт, то не исключено их согласие на использование такого результата.

На деталях толщиной 4 мм и 5 мм в зоне перетяжки на фронте реза (скорее всего, в ее начале) произошло заметное и характерное искривление ребер. Это свидетельствует о слишком увеличенной скорости резания, недостаточном давлении и расходе кислорода, а также указанной величине W, при которой в составе абляции превалирует жидкая фаза. Соответственно такой абляции из-за экранирования на жидкой фазе понижается давление испарения, производимого излучением лазера мощностью 1 кВт.

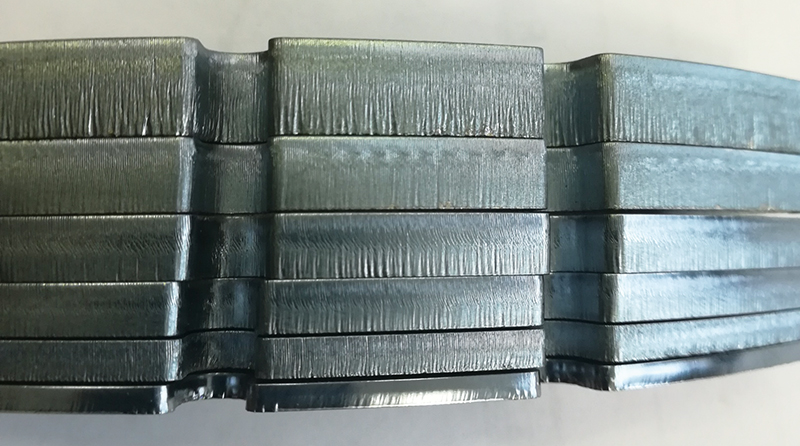

Такие же изменения качества боковой поверхности наблюдаются у показанных на рис. 3 относительно коротких частях деталей с закруглениями на концах.

Причиной образования микронных по размеру ребер в верхней части поверхности резов в конструкционной стали толщиной 6 мм и 8 мм не является существенное понижение их скорости резания до 0,8 м/мин и до 0,55 м/мин. Кроме того, в этой части реза потери излучения, давления и расхода кислорода незначительны, что, однако, не мешает образованию таких ребер. В принципе, образование таких ребер происходит практически во всех случаях лазерного резания металлов [2].

Рис. 3. Более короткие по длине круглые части вырезанных в среде кислорода деталей. Масштаб — 3:1

Для того чтобы улучшить, например, как качество боковой поверхности реза в стали толщиной 8 мм, так и произвести резание на такую глубину, пришлось повысить расход кислорода до 25,5 л/мин. При этом его давление осталось равным 2 атм. Причем следовало бы повышать расход кислорода постепенным увеличением его давления на канистре, а не регулятором расхода, установленным на блоке оптики. Это могло бы улучшить качество боковой поверхности реза в стали толщиной 8 мм. То же самое надо было делать при резании конструкционных сталей толщиной от 3 мм и 6 мм.

Условия, при которых при использовании лазера мощностью 1 кВт улучшается качество боковой поверхности реза конструкционной стали толщиной 8 мм и реализуется резание этой стали до 10 мм, приведены в книге [1]. Они существенно отличаются от условий резания, приведенных в таблице 1. Эти отличия таковы.

Ширина реза этой стали толщиной 10 мм была увеличена на входе до 0,5 мм, а на выходе до 0,45 мм. Ширина реза этой стали толщиной 8 мм была увеличена на входе и входе до 0,4 мм. В обоих этих резах также не оказалось суженной зоны. Подтверждалось это тем, что ширина реза измерялась щупами таких размеров, которые проходили через него насквозь. Это означает, что в резе не было суженной зоны. Она сгорела, поскольку давление кислорода соответственно этим толщинам было повышено до 4,2 атм и 4,8 атм. Расход кислорода в этих случаях резания был одинаковым и равным 44 л/мин. Понятно, что при таких условиях компенсируются потери как излучения, так и кислорода, прошедших к выходу фронта реза.

Для реализации указанных размеров ширины реза суммарная величина ∆f и зазора была увеличена до 5 мм. При этом величина плотности мощности на входе в рез равнялась W ≈ 5×106 Вт/см2. Излучение фокусировалось объективом с фокусным расстоянием, равным 200 мм.

Кроме того, для резания использовался кислород с чистотой, улучшенной до 99,9999%, что повышало интенсивность горения. Его подвод осуществлялся через двуструйное сопло с диаметром проходного отверстия, равным 1,5 мм.

Совместно отмеченные изменения позволили бы улучшить качество боковой поверхности реза толщиной до 8 мм и реализовать резание конструкционной стали до 10 мм. Качество боковой поверхности этого реза оказалось аналогичным той, которая получилась на боковой поверхности реза толщиной 8 мм, показанной на фотографиях на рис. 2 и 3.

Теперь, исходя из представленных изменений условий резания, следует привести объяснения улучшению показателей резания конструкционных сталей толщиной 8 мм и 10 мм, проводимого излучением лазера мощностью 1 кВт.

Первое и особенно важное — это использование более чистого кислорода, что повышает интенсивность горения. При этом за счет энергии, выделяемой от экзотермической реакции, энергия лазерного излучения дополняется почти в 2 раза. За счет этого в рассматриваемых случаях резания увеличивается отмеченная выше компенсация потерь лазерного излучения и кислорода.

Второе, и также особенно важное, заключается в том, что с увеличением ширины реза даже при пониженной до W ≈ 5×106 Вт/см2 плотности мощности в рез проходит по его глубине столько кислорода, сколько достаточно для поддержания как интенсивности горения, так и давления испарения, удаляющего с боковой поверхности фронта реза жидкую фазу. И то, и другое уменьшает ее количество, что снижает экранирование на ней.

Конечно, для улучшения результатов резания надо еще предотвратить недопустимые по величине теплодеформации, образующиеся на фронте реза и вокруг него. Проведенные на НПЦ «Лазеры и аппаратура ТМ» эксперименты показали, что сделать это возможно охлаждением этого места мелкодисперсными струями воды.

Во второй части статьи будут рассмотрены отличия в процессах при повышении мощности лазерного излучения до 2 кВт.

Литература

1. Вакс Е. Д., Лебедкин И. Ф., Миленький М. Н., Сапрыкин Л. Г., Толокнов А. В. Резание металлов излучением мощных волоконных лазеров. Техносфера, 2016.

2. Вакс Е. Д., Миленький М. Н., Сапрыкин Л. Г. Практика прецизионной лазерной обработки. Техносфера, 2013.

3. Вакс Е. Д., Лебедкин И. Ф., Миленький М. Н., Платов Е. С. Толокнов. Резание металлов излучением мощных волоконных лазеров. Техносфера, 2019.

Источник журнал "РИТМ машиностроения" № 1-2020