Цены на производимую продукцию должны снижаться не за счет прибыли производственника, укрепления курса рубля или потери ответственных характеристик, а за счет технического прогресса. из такой позиции был дан старт проекту производства автомобильных тормозных колодок на основе авиационной технологии. В результате конструктивно простое изделие получило новые уникальные, заранее заданные свойства.

Тормозная колодка — один из важнейших элементов тормозной системы любого современного транспортного средства. И чем выше скорость и масса транспортного средства, тем строже требования к этому элементу безопасности.

Автомобильные колодки в массовом сегменте рынка получают из армированных термореактивных смол. Фрикционные колодки из этих материалов отличаются высоким значением коэффициента трения (0,25–0,35), низком уровнем шума (до 10 дБ), невысокой стоимостью. Все бы неплохо, но на скоростях более 150–170 км/ч и при частых торможениях такие колодки нагреваются до температуры выше 350°C и начинают гореть, становясь причиной отказа тормозной системы автомобиля.

На подмосковном ОАО «БЛМЗ», уже более 85 лет производящем тормозные системы на практически все виды отечественных самолетов и вертолетов (рис. 1), оценили рыночную ситуацию в сегменте автомобильных тормозных систем и приступили к поэтапной реализации Программы по разработке автомобильных тормозных колодок из порошковых авиационных материалов. Для этого у предприятия есть и производственные возможности, и научный кадровый потенциал. Разработкой занимается инженерно-технологический центр, включающий несколько научно-конструкторских и технологических подразделений завода.

Рис. 1. Авиационная продукция ОАО «БЛМЗ»

Предстояла масштабная работа: подобрать рецептуру фрикционной смеси, получить и исследовать опытные образцы, провести сертификационные испытания, полностью разработать технологический проект и систему контроля качества для нового серийного производства.

Было выделено несколько основных задач:

• при температуре выше 350°C автомобильные колодки не должны потерять свои фрикционные свойства и обеспечить безопасное торможение;

• эксплуатационный ресурс тормозных колодок должен быть максимально приближен к срокам службы тормозных дисков;

• должно быть обеспечено конкурентное преимущество соотношения «цена/качество».

Задачи непростые, но выполнимые, когда есть опыт производства тормозных колодок для самолетов, которые не теряют свои характеристики при 600–700°C в ситуации прерванного взлета. Решили взять за основу авиационные порошковые композиции, из которых получают фрикционные пластины методом спекания, а адаптированные технология и рецептура должны обеспечить у тормозных элементов приемлемые для автомобильного транспорта показатели теплопроводности и термостойкости.

Фрикционные материалы из металлокерамических композиций, полученных спеканием, отличают:

• стабильность коэффициента трения (0,3–0,4),

• высокая износостойкость (1–8 мкм/км),

• хорошая теплопроводность (0,065–0,13 кал/см*град),

• термостойкость,

• низкая зависимость коэффициента трения от климатических условий,

• длительный срок службы (около 10 000 часов работы тормозной системы).

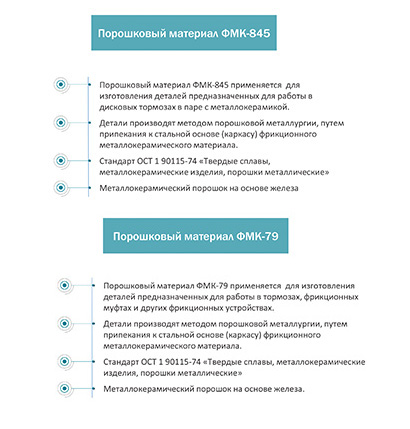

При проектировании состава новой фрикционной смеси в качестве исходных использовались две авиационные металлокерамические композиции: ФМК‑79 (на основе меди) и ФМК‑845 (без меди), которые обеспечивают оптимальные прочностные характеристики и коэффициент трения независимо от температуры нагрева колодки (рис. 2). Для снижения твердости спекаемых секторов в состав шихты был введен разрыхлитель. А в качестве припыла использовали смесь порошков никель/медь в соотношении 50:50, толщиной слоя 0,3 мм.

Рис. 2. Характеристики порошковых материалов ФМК-845, ФМК-79

Научная новизна проекта состоит в том, что в качестве наполнителя тестируются бентонитовые глины (ГОСТ 28177-89). Специалисты учитывают, что бентонит в своем составе содержит кристаллизационную воду. Серия экспериментов по введению бентонита в детали из фрикционных порошковых материалов на железной основе продолжается: разрабатываются новые рецептуры порошковых составов, технологии подготовки шихты, прессования, спекания, тестируются экспериментальные изделия.

Качество спеченных образцов порошкового материала оценивают по следующим параметрам:

• внешний вид,

• геометрические размеры,

• коробление,

• твердость,

• фрикционно-износные характеристики.

Рецептура отрабатывается в центральной заводской лаборатории, а технологии — в цехе порошковой металлургии.

Основные технологические этапы в производстве автомобильных тормозных колодок из порошковых материалов методом спекания остаются традиционными: подготовка фрикционной смеси, прессование, спекание, механическая обработка. Но требования к тормозным колодкам для разных моделей автомобилей отличаются. И если основные компоненты шихты готовятся по технологиям, уже отработанным на ОАО «БЛМЗ», то давление, при котором происходит прессование заготовок, или температурный режим спекания подбирается так, чтобы смоделировать заданные характеристики у готового изделия.

Рис. 3. Основные отрасли потребителей изделий по технологиям порошковой металлургии

Разработка автомобильных колодок — только одно из нескольких перспективных направлений ОАО «БЛМЗ» (рис. 3). Дополнительную динамику всем существующим и перспективным проектам даст организация на территории завода высокотехнологического центра по ключевым литейным и критическим технологиям прецизионной механической обработки — «Технопарк «БЛМЗ». В рамках проекта создаются новые высокотехнологичные направления: Центр производства литья под давлением, Центр производства аддитивных технологий, производство газотурбинных установок мощностью 0,7 мВт для генерации электроэнергии и привода транспортных средств.

ОАО «БЛМЗ»

Тел.: +7 (495) 639 9494