Развитие технологии лазерного модифицирования открывает новые возможности при формировании поверхностного слоя деталей с заданными свойствами, что позволяет эффективно решать задачи повышения ресурса работы машин и механизмов.

Медные сплавы и нержавеющие стали с аустенитной структурой обладают высокими коррозионными свойствами, но из-за гранецентрированной структуры имеют малую твердость, пластичны, не обладают достаточным сопротивлением износу, при нагреве теряют термическую стабильность. Одним из направлений по исправлению перечисленных недостатков является поверхностная обработка таких сплавов и сталей. В промышленности широко распространена наплавка электродами, проволокой, плазменная наплавка, напыление различными составами. Недостатками наплавки являются дорогие присадочные материалы, невозможность обработки труднодоступных мест деталей, большой объем механической обработки, невысокие показатели поверхностной твердости. Напыление невозможно использовать для деталей, подверженных изгибу и высоким поверхностным нагрузкам. Для решения аналогичных задач все чаще используются лазерные технологии.

Цель данной работы — определить влияние лазерного модифицирования на свойства поверхностных слоев для решения конкретных задач машиностроения.

В работе использовались углекислотные лазеры ЛТ-1, ЛТ-2, Комета‑2, волоконный лазер ЛС-5. Был проведен рентгеноструктурный анализ на установке ДРОН‑3 в Cu-α-излучении. Микротвердость измерялась на приборе ПМТ‑3. Износостойкость определялась при трении твердосплавного ролика по поверхности, а также при трении скольжения упрочненных пар трения, абразивная износостойкость — при трении в абразивной или гидроабразивной среде. Исследовались бронзы БрАЖНМц9-4-4-1, БрАЖН10-4-4, БрОФ10-2, БрА6К2Ж1, нержавеющая сталь 12Х18Н10Т, 08Х18Н10Т. Для сравнения результатов по лазерному модифицированию проводилась лазерная закалка из расплава без изменения химического состава. Для модифицирования использовались высокодисперсные порошки ПН80Х20, ПГРС‑2, алюмосодержащие смеси, смесь порошков МН40 и карбида вольфрама, смеси порошков МРО и WC, неметаллические порошки Аl2O3, SiO2, B4C, SiC, ВN, графит и смеси с ним.

Исследование структуры легированных слоев на бронзе показало существенные изменения как по фазовому составу, так и по химическому содержанию элементов в модифицированных слоях. Зона лазерного модифицирования представляет собой высокодисперсный мартенсит β'-фазы с присутствием α-фазы. При легировании неметаллическими компонентами в структуре присутствуют соответствующие фазы, кроме того, при этом фиксируются продукты диссоциации неметаллических фаз, например, раствор кремния и фаза чистого кремния при легировании SiC и SiO2. На рис. 1 представлено распределение кремния в поверхностном слое с присадкой SiO2. Понятно, что наличие кремния может быть связано с диссоциацией окиси и появлением атомов кремния под действием лазерного луча. Для подтверждения этого химического взаимодействия на поверхность медного сплава был нанесен слой порошка Аl2O3 и произведено лазерное взаимодействие в среде воздуха. В результате на поверхности образовалась металлическая пластинка. Спектральный анализ показал, что основа этой пластинки — Al. В статье [1] аналогичный эффект диссоциации окиси металла был использован для лазерной очистки поверхности стали. Таким образом, доказано, что даже при наличии кислорода в воздухе идет восстановление металла из окисла. Это, вероятно, связано с высокой плотностью энергии лазерного луча, при избытке которой реакция идет в сторону восстановления металла.

Рис. 1. Распределение кремния в модифицированном SiO2 слое

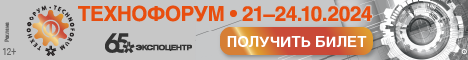

Ранее в статье [2, 3] было показано, что основным преимуществом лазерного модифицирования является более высокая термическая стабильность поверхностных слоев, связанная с закреплением мартенситной структуры выделениями дополнительных фаз и элементов. На рис. 2 представлена микроструктура БрАЖНМц9-4-4-1 после легирования B4C, SiO2 и Аl2O3. На рисунках видны включения и фазы, измененная морфология упрочненного слоя по сравнению с лазерной закалкой из расплава.

Микротвердость поверхностного слоя при лазерном модифицировании различных вариантов упрочнения приведена в таблице 1.

| Исходная бронза |

B4C | SiO2 | Аl2O3 | SiC | ВN | ПГСР-2 |

|---|---|---|---|---|---|---|

| 250 | 720 | 650 | 350 | 420 | 370 | 780 |

а)

б)

с)

Рис. 2. Микроструктура БрАЖНМц9-4-4-1 после легирования: а) B4C; б) SiO2, с) Аl2O3

Такие изменения в структуре и свойствах не могли не сказаться на свойства поверхностного слоя. В таблице 2 представлены результаты испытаний на интенсивный износ при трении твердосплавного ролика по поверхности. Этими данными подтверждается высокая износостойкость поверхностного слоя, подверженного лазерному модифицированию поверхности.

| Исходная БрАЖНМц9-4-4-1 | Лазерная закалка из расплава | Лазерное модифицирование SiO2 | Лазерное модифицирование B4C |

|---|---|---|---|

| 27 | 22 | 2,7 | 6,3 |

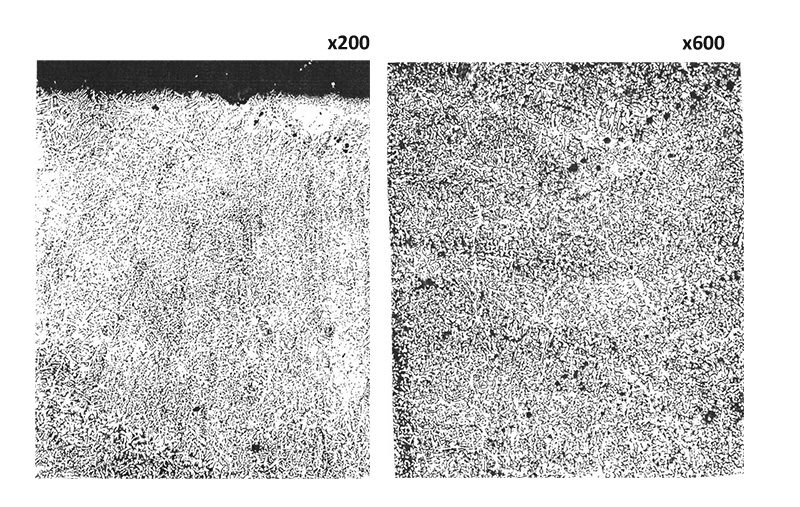

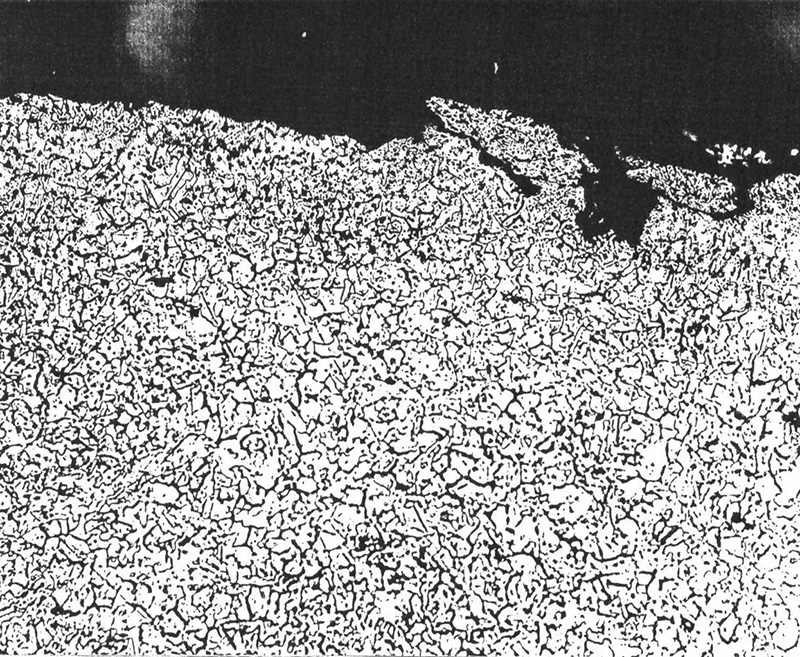

Лазерное модифицирование БрОФ10-2 также привело к изменению структуры и повысило износостойкость поверхностных слоев (рис. 3). Видна неметаллическая фаза во всех случаях лазерного модифицирования поверхности.

Рис. 3. Структура бронзы БрОФ10-2 после лазерного модифицирования

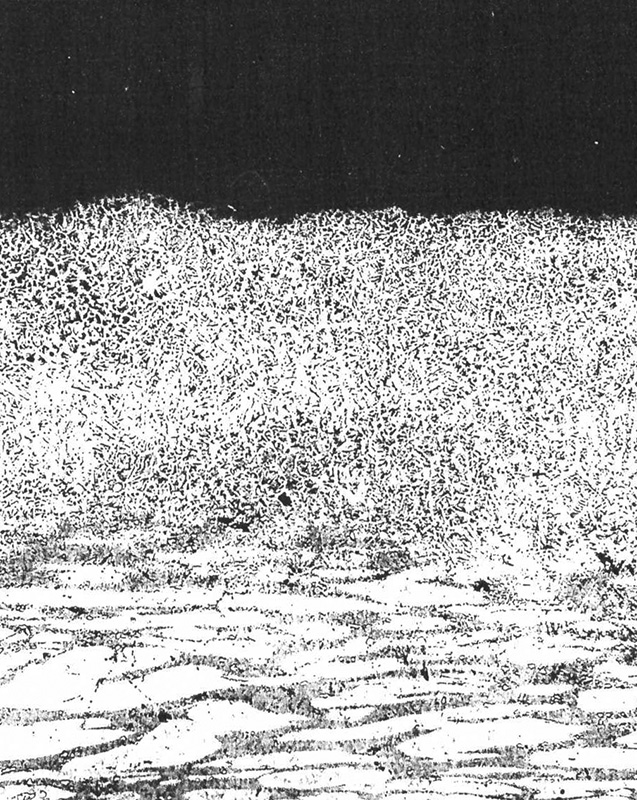

Структура поверхностного слоя бронзы БрА6-К2Ж1 после лазерного модифицирования SiO2 представлена на рис. 4.

Рис. 4. Структура бронзы БрА6К2Ж1 после лазерного модифицирования SiO2

Использование лазерного модифицирования позволило существенным образом увеличить работоспособность пары сталь—бронза и противостоять процессу намазывания ее на стальную деталь в паре винт—сухарь, что увеличило срок службы не менее чем в 2 раза.

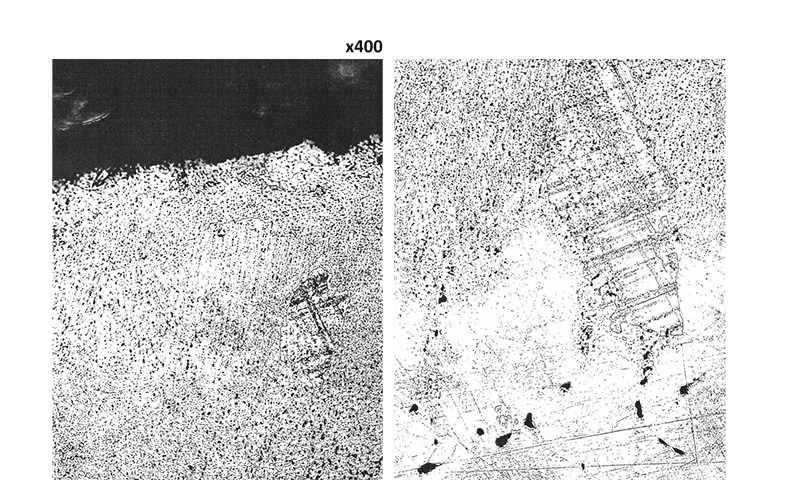

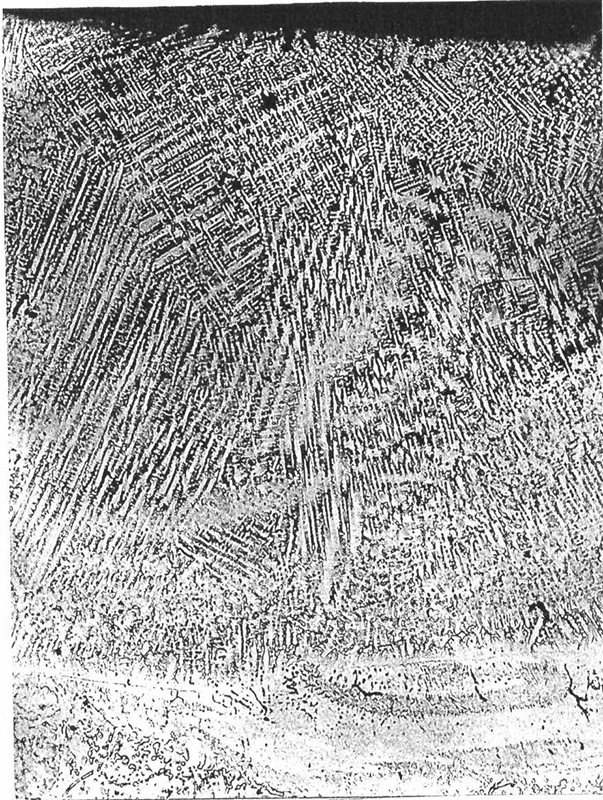

Упрочнение нержавеющей стали методом лазерного модифицирования позволило повысить твердость нержавеющей стали до 500–700 HV. Структура такой стали приведена на рис. 5.

Рис. 5. Структура нержавеющей стали после лазерного модифицирования

Микротвердость зоны модифицирования при различных присадочных составах приведена в таблице 3. Антифрикционные свойства нержавеющих сталей в результате упрочнения показывают уменьшение коэффициента трения в паре с нержавеющей сталью в 1,3 раза и уменьшение износа при трении с ответной парой с бронзой не менее чем в 2 раза. Для внедрения этого метода необходима проверка коррозионных свойств стали, что занимает большое количество времени. Образцы тестируются на стойкость кислотам и морской воде, после чего эта разработка будет готова к внедрению.

| Исходное состояние | B4C | B4C+Cr | N | ПГСР-2 |

|---|---|---|---|---|

| 260 | 480 | 750 | 600 | 600 |

Исследования возможностей лазерного модифицирования непрерывно продолжаются и находят новые применения. На сегодня ясно, что этот перспективный метод, формирующий поверхностный слой под конкретные задачи машиностроения, позволяет расширять спектр применяемых материалов, увеличивать ресурс, повышать КПД отечественных машин и механизмов.

Литература

1. Попов В. О., Сейфулин Д.Э, Федоров В. С. Лазерная очистка глубоких повреждений // РИТМ. 2013. № 9. С. 30–31.

2. Попов В. О., Смирнов С. Н., Кондратьев С. Ю. Лазерное легирование деталей из сталей и сплавов // РИТМ. 2013. № 9. С. 32–36.

3. Скрипченко А. И., Попов В. О., Кондратьев С. Ю. Возможности лазерного поверхностного модифицирования деталей машиностроения // РИТМ. 2010. № 6. С. 23–29.

Еще больше новостей |