Себестоимость производства изделий аэрокосмической техники складывается из различных видов затрат. В свою очередь, основную часть затрат составляют затраты на производственные операции. Совершенствование технологии изготовления деталей ведет в конечном итоге к снижению себестоимости.

Известно, что себестоимость продукции зависит от производительности труда. В настоящее время производительность труда в РФ по основным секторам экономики занимает 56 позицию в мировом рейтинге и составляет лишь 38% от уровня США. Концепция развития страны до 2020 года предполагает четырехкратное увеличение производительности труда, соответственно, для достижения этого показателя необходимо пропорциональное снижение себестоимости.

Производство аэрокосмической техники относится к высокотехнологичной и наукоемкой отрасли промышленности. Для производства одной единицы такой техники используются тысячи сложных технологических процессов (сложности в реализации, обеспечении стабильности качества, длительные во времени). А производственный цикл с момента запуска изделия в производство до момента выхода годной продукции составляет несколько лет.

Себестоимость производства изделия аэрокосмической техники складывается из затрат на выполнение операций (энергия, информационное обеспечение, технологическое оснащение и т. п.), затрат на материалы (основные и вспомогательные) и расходов на заработную плату исполнителей. В свою очередь, заработная плата является функцией от трудоемкости производственного процесса.

Себестоимость технологии изготовления деталей включает в себя следующие основные группы затрат:

1. Материальные затраты (материалы основные и вспомогательные, сырье, комплектующие, энергия, общепроизводственные затраты и т. п.).

2. Оплата труда исполнителей (основного и вспомогательного производственного персонала, служащих и др.).

3. Отчисления на социальные мероприятия (единый социальный налог для Российской Федерации 30% от фонда оплаты труда).

4. Амортизация основных средств (в зависимости от способа амортизации и срока полезного использования, определяется предприятием).

5. Прочее (определяется нормативами предприятия: командировочные расходы, работы контрагентов, накладные расходы, непосредственно связанные с производством и реализацией).

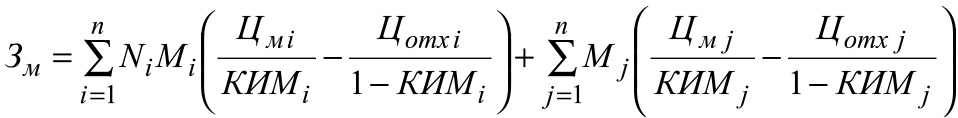

Затраты на основные и вспомогательные материалы можно определить следующим образом ,(1)

,(1)

где Ni — количество деталей одного наименования; Мi и Мj — масса основного и вспомогательного материала, расходуемого на деталь, соответственно; Цмi и Цмj — цена основного и вспомогательного материала соответственно; КИМi и КИМj — коэффициент использования основного и вспомогательного материала соответственно (КИМ есть отношение конечной массы к исходной массе); Цотх i — цена отходов; i = 1…n — номенклатура деталей, обрабатываемых по технологии.

Затраты на оплату труда основного производственного персонала определяются ценой единицы рабочего времени и трудоемкостью производственного процесса

Зр = Цр. в.* Трп.п, (2)

где Зр — затраты на оплату основного производственного персонала; Цр. в. — цена единицы рабочего времени, т. е. времени выполнения каждой операции с учетом тарифных коэффициентов профессий и квалификаций; Трп. п. — трудоемкость производственного процесса.

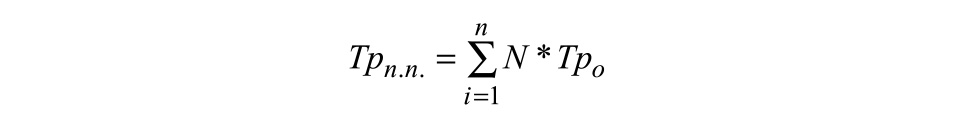

Трудоемкость производственного процесса зависит от количества операций в производственном процессе получения детали и от количества повторения этих операций в процессе

,(3)

,(3)

N — программа выпуска; Тро — трудоемкость операции.

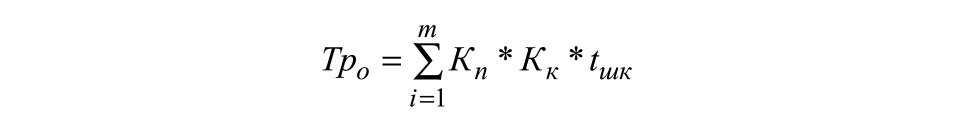

Трудоемкость операции оценивается количеством времени работы в операционном цикле изготовления детали каждого исполнителя определенной профессии и квалификации

, (4)

, (4)

где Кп и Кк — коэффициенты, учитывающие профессию и квалификацию производственного персонала; tшк — штучно-калькуляционное время выполнения операции; m — число исполнителей.

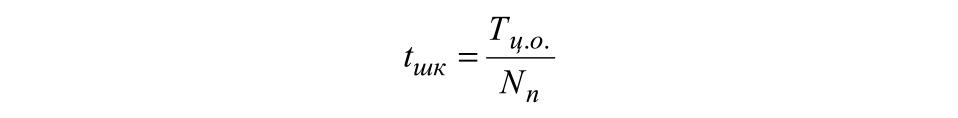

Штучно-калькуляционное время характеризуется производительностью операции и определяется временем цикла операции и размером партии обработки

, (5)

, (5)

где Тц.о. — время цикла операции; Nп — размер партии обработки.

Расчет затрат на электроэнергию, потребляемую оборудованием, в упрощенном виде можно представить так:

Зэ = Роб * Цэ * tоб, (6)

где Зэ — затраты на электроэнергию; Роб — мощность, потребляемая оборудованием; Цэ — тарифная цена электроэнергии за 1 кВт/ч; tоб — время работы оборудования;

Затраты на амортизацию основных средств определяются нормативами предприятия в зависимости от способа амортизации и срока полезного использования основных средств.

Затраты на содержание 1 м2 производственных и вспомогательных площадей определяются нормативами предприятия.

Затраты на ремонт и обслуживание оборудования могут быть определены дифференцированно через затраты на заработную плату ремонтного персонала и стоимость ремонтных материалов или укрупненно по установленным нормам предприятия в процентах от стоимости оборудования.

Расчет затрат на эксплуатацию оснастки определяется по каждой операции технологического процесса по формуле

Зэ.о. = Кос * n * а, (7)

где Зэ. о. — затраты на эксплуатацию оснастки; Кос — стоимость комплекта оснастки; n — количество комплектов оснастки, необходимых для производства детали; а — коэффициент амортизации оснастки (определяется нормативами предприятия).

Стоит отметить, что приведенная методика расчета несколько упрощена и некоторыми экономическими показателями, ввиду их малого влияния, можно пренебречь. Так, например, не учтена стоимость незавершенного производства, стоимость производственного и хозяйственного инвентаря, затраты на освещение, налоги на недвижимость, затраты на износ инструмента и т. п.

Соответственно, для снижения себестоимости производства имеет смысл непрерывное совершенствование сложных технологических процессов изготовления и сборки изделий аэрокосмической техники с целью уменьшения длительности производственных циклов основных операций.

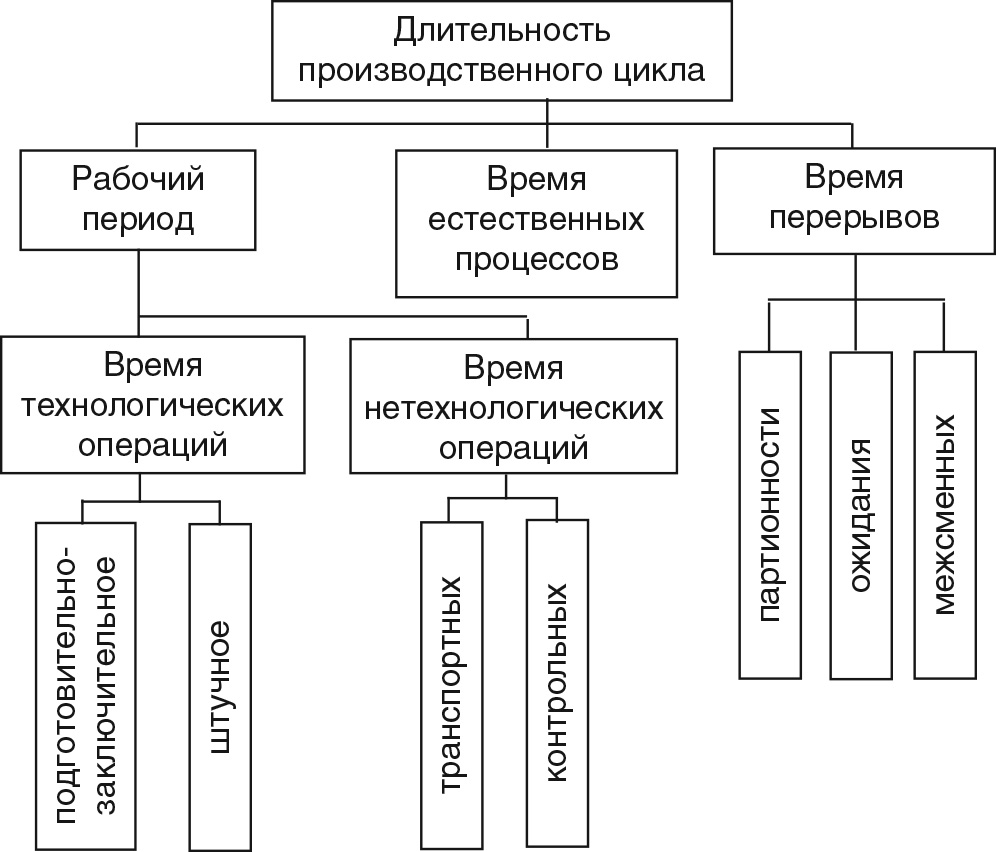

Длительность производственного цикла изготовления деталей или сборочных единиц, входящих в состав изделия аэрокосмической техники, а также цикл сборочных, монтажных и испытательных работ изделия в целом складывается из длительности технологических циклов обработки (сборки, монтажа) и времени, затрачиваемого на естественные процессы и всевозможные перерывы (рис. 1).

Тцикла = Tтех + Tест + Tтр + Tк. к. + Tм. о. + Tм. ц., (8)

где Tтех — время технологических операций; Tест — время естественных процессов (сушка, охлаждение и т. д.); Tтр — время транспортировки предметов труда; Tк. к. — время контроля качества; Tм. о. — время межоперационного пролеживания; Tм. ц. — время пролеживания на межцеховых складах.

Рис. 1. Длительность производственного цикла изготовления

Для уменьшения длительности производственного цикла необходимо вести работы по улучшению всех составляющих.

В части сокращения производственных циклов обработки (сборки, монтажа) деталей, входящих в состав агрегатов аэрокосмической техники, рационально заниматься совершенствованием таких технологических процессов, которые представляют сложности в части получения изделий стабильного качества, имеют в составе технологического процесса многопереходную обработку, большой объем ручных доводочных работ и работ по подгонке. В настоящее время существует множество решений для снижения трудоемкости перечисленных процессов:

— изготовление деталей сложных форм, в том числе неосесимметричных, пневмотермической формовкой, формовкой универсальными средами, а также методами послойного деформирования [1–3];

— изготовление тонкостенных деталей типовой оболочечной формы с широким диапазоном габаритных размеров формовкой-вытяжкой и ротационной вытяжкой [4–6];

— изготовление и монтаж трубопроводных систем с применением современных измерительных приборов, метода электронного макета и процесса формовки универсальными средами [7–9];

— стыковка агрегатов и частей летательных аппаратов с применением метода бесстапельной сборки [10–11].

Рассмотрим сокращение длительности производственного цикла на примере процесса изготовления крутоизогнутого патрубка с радиусом гиба 1,1÷0,8 от диаметра заготовки (рис. 2).

Рис. 2. Крутоизогнутый патрубок

Крутоизогнутые трубные элементы нашли широкое применение в различных конструкциях гидравлических и пневматических систем изделий аэрокосмической промышленности. Известны многочисленные способы их изготовления: гибка-раздача на рогообразных сердечниках, гибка проталкиванием в жесткую матрицу, гибка наматываем и др. Недостатком известных способов гибки труб, особенно тонкостенных, является обязательное использование наполнителя (дорнов, сердечников, эластичной среды и т. п.), помещаемого внутри заготовки для предотвращения потери устойчивости и сохранения круглого сечения проходной части трубы. Это усложняет технологическую оснастку, а в ряде случаев ограничивает возможности местного изгиба длинномерных труб.

Для того чтобы снять ограничения, которые накладывают традиционные способы изготовления (гофрообразование, переутонение, овализация сечения), возможно использование процесса гибки-формовки [8], когда после изгиба используется операция формовки, позволяющая полностью восстановить поперечное сечение крутоизогнутого элемента.

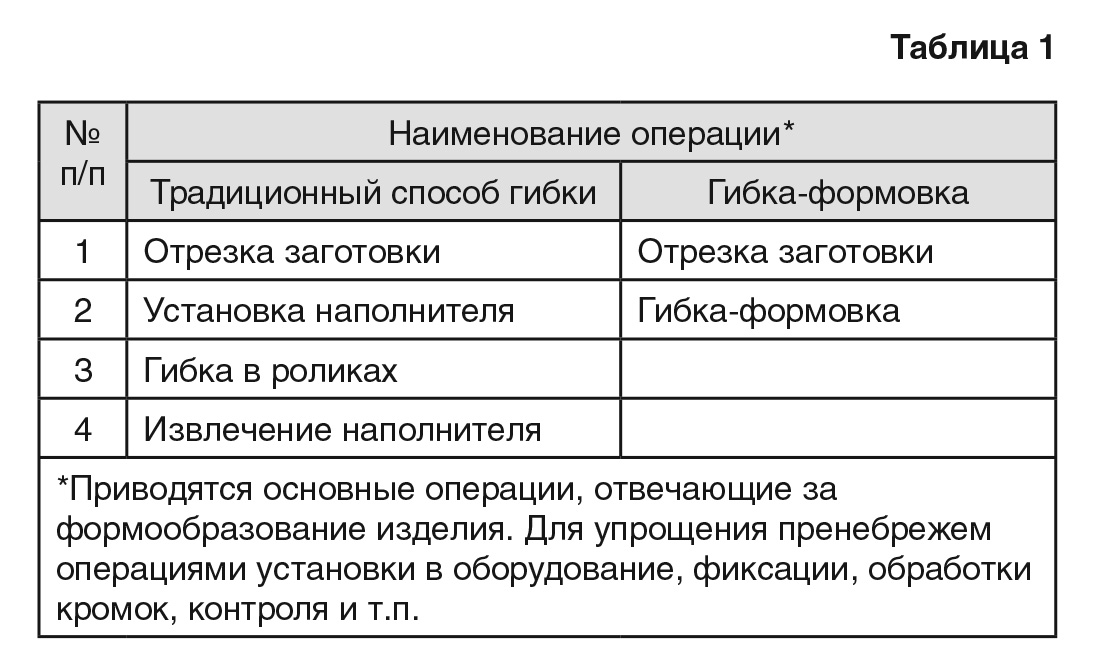

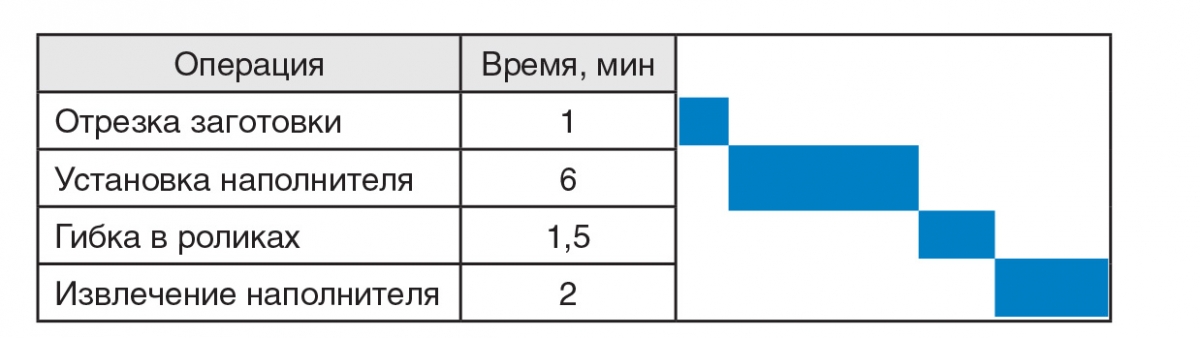

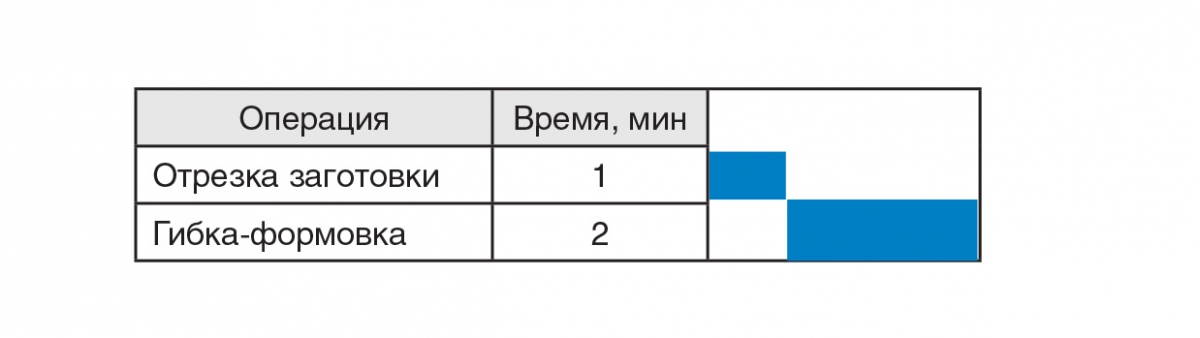

Для определения времени цикла рассмотрим технологические процессы изготовления крутоизогнутого патрубка традиционным и альтернативным способами (таблица 1) и построим цикловые графики (рис. 3–4).

Рис. 3. Время цикла изготовления крутоизогнутого патрубка гибкой в роликах (Тц = 10,5 мин)

Рис. 4. Время цикла изготовления крутоизогнутого патрубка гибкой-формовкой (Тц = 3,0 мин)

Как видно из рис. 3–4, совершенствование технологии изготовления крутоизогнутых патрубков уменьшает цикл изготовления деталей на 28%.

Таким образом, если проводить сокращение времени циклов изготовления деталей и узлов, входящих в состав изделий аэрокосмической техники, возможно снижение себестоимости.

Е. С. Шемонаева, к. т.н., доцент кафедры «Технология производства летательных аппаратов», Московский авиационный институт, e‑mail: shemonaevaes@mati.ru

М. В. Ковалевич, к. т.н., заведующий кафедрой «Технология производства летательных аппаратов», Московский авиационный институт.

Литература

1. Ковалевич М. В. Расчет режимов пневмотермической формовки в режиме сверхпластичности деталей коробчатой формы // Заготовительные производства в машиностроении. 2006. № 9. С. 34.

2. Шемонаева Е. С. Особенности процесса формовки полуторовых деталей из листовых заготовок // Кузнечно-штамповочное производство. Обработка материалов давлением. 2015. № 6. С. 6–10.

3. Чумадин А. С., Батурин Д.А. Исследование процесса послойного деформирования листовых заготовок с использованием фрезерного станка с ЧПУ // Кузнечно-штамповочное производство. Обработка материалов давлением. 2014. № 7. С. 29–32.

4. Устройство для раздачи полых изделий: пат. 2104114 Рос. Федерация: МПК B21D041/02, B21D039/08/ Бурштейн Н. М., Чумадин А. С., Архипов В. Н.; № 95105493/02; заявл. 11.04.1995; опубл. 10.02.1998.

5. Чумадин А. С., Логунов Л. П., Шемонаева Е. С., Батурин Д. А. Возможности изготовления тонкостенных оболочек формовкой-вытяжкой и ротационной вытяжкой // Научные труды (Вестник МАТИ). 2014. № 22 (94). С. 113–118.

6. Шемонаева Е. С., Гончаров А. В. Влияние режимов обработки на распределение толщины стенки при формовке ячеек // Кузнечно-штамповочное производство. Обработка материалов давлением. 2017. № 2. С. 11–16.

7. Чумадин А. С., Астапов В. Ю., Гончаров А. В. Изготовление крутоизогнутых полупатрубков из тонкостенных листовых заготовок // Кузнечно-штамповочное производство. Обработка материалов давлением. 2016. № 9. С. 22–25.

8. Чумадин А. С., Шемонаева Е. С. Изготовление крутоизогнутых элементов формовкой трубных заготовок // Кузнечно-штамповочное производство. Обработка материалов давлением. 2013. № 6. С. 15–18.

9. Аушкин Г. И. Уменьшение трудоемкости производства сложных трубопроводных систем за счет применения координатных измерительных машин // Гагаринские чтения — 2016: XLII Международная молодежная научная конференция: Сборник тезисов докладов: В 4 т. М.: Московский авиационный институт (национальный исследовательский университет), 2016. Т. 3. С. 209–210.

10. Шемонаева Е. С., Аушкин Г. И. Разработка методики измерения точностных параметров в процессе сборки изделий аэрокосмической техники с применением лазерного трекера // Гагаринские чтения — 2017: XLIII Международная молодёжная научная конференция: Сборник тезисов докладов: М.: Моск. авиационный ин-т (национальный исследовательский университет), 2017. С. 507–508.

11. Шемонаева Е. С., Аушкин Г. И. О способах контроля точности при окончательной сборке изделий ракетно-космической техники // XLI Академические чтения по космонавтике, посвященные памяти академика С. П. Королёва и других выдающихся отечественных ученых — пионеров освоения космического пространства: Сборник тезисов. Москва: МГТУ им. Н. Э. Баумана. 2017. С. 452.

Еще больше новостей |