Современные промышленные предприятия все сложнее представить без роботизированных систем и комплексов.

И это объяснимо, так как роботизация повышает конкурентоспособность предприятия. Роботам можно доверить выполнение монотонных и повторяющихся операций, работу на грязном и опасном производстве, в тяжелых для человека условиях труда, а также задачи взаимодействия с дорогостоящим оборудованием, при которых критично влияние человеческого фактора. Это так называемые 5D of robotics (dull, dirty, dangerous, difficult, dear) – предпосылки к роботизации производства.

Преимуществом использования робототехнических комплексов является их эффективность. Роботы могут выполнять сложные задачи, которые требуют высокой точности, обрабатывать большие объемы данных и принимать решения на основе этой информации. Все это позволяет повысить эффективность производства и снизить затраты на него. Кроме того, роботы могут работать круглосуточно без перерывов на отдых, что также способствует увеличению производительности.

Оценивая спрос на роботизацию, мы видим, что роботы используются во многих отраслях промышленности. Разнообразие возможных применений роботов позволяет автоматизировать большинство производственных процессов и сократить издержки на разных участках предприятия.

Вместе с тем не стоит забывать, что робототехнический комплекс (РТК) — это сложная автоматизированная система, которая включает в себя роботов, а также датчики, контроллеры, программное обеспечение и другие компоненты для автоматизации производственных процессов. Установка РТК– это серьезный инвестиционный проект, который требует значительных затрат и времени для разработки и внедрения, прежде чем комплекс сможет стать «помощником» на производстве.

Как определить, сколько необходимо инвестиций в проект?

Прежде всего важно спланировать, какие задачи будут решаться с помощью робототехнического комплекса, и оценить, какие затраты будут связаны с его установкой и эксплуатацией. Например, если вы предполагаете использовать робототехнический комплекс для производства деталей на станке с ЧПУ, то затраты на установку и эксплуатацию комплекса будут минимальными. Однако если вы хотите использовать комплекс для контроля качества продукции, то затраты будут выше. Но, несмотря на повышенную инвестиционную стоимость, реализация такого проекта значительно сократит время и затраты на проверку качества продукции, что приведет к увеличению производительности и снижению затрат на производство.

Для достижения максимальной эффективности РТК необходимо правильно выбрать оборудование для решения конкретной производственной задачи и настроить его работу. И главное, правильно рассчитать эффекты для производства и окупаемость проекта. Когда внедрение промышленных роботов или РТК проводится для модернизации или замены устаревшего оборудования, экономическая эффективность определяется из сравнения показателей по трем вариантам производства: робототехнологическому комплексу производства; технологическому оборудованию, входящему в состав комплекса с ручным обслуживанием; заменяемому оборудованию. Решение о целесообразности внедрения той или иной новой техники принимается по минимуму приведенных затрат по сравниваемым вариантам. Размер экономии определяется путем сравнения с заменяемой техникой.

С развитием линейки промышленных робототехнических устройств и комплексов, разработкой типовых технологических решений для ряда производственных операций, на которых вместо использования ручного труда установлен РТК, срок окупаемости может составить от 6 до 12 месяцев. Но чаще всего для предприятия окупаемость РТК в среднем составляет от 24 до 36 месяцев, иногда срок окупаемости может доходить и до 6–7 лет.

Для расчета окупаемости роботизированного комплекса необходимо учитывать ряд показателей, таких как:

- стоимость оборудования и его установки;

- время, необходимое для окупаемости инвестиций;

- сравнительные показатели количества продукции, произведенной за период времени при использовании ручного труда, а также при установке РТК;

- изменение себестоимости продукции при использовании РТК и цена продажи продукции;

- расходы на обслуживание и ремонт оборудования.

Пример оценки

Интегратор: «Меридиан автоматизация».

Регион и отрасль внедрения: г. Березники, Пермский край, производство кирпича

Проект: роботизация процесса перемещения и укладки кирпичей (рис. 1).

Задача: на заводе выросли объемы производства, и стало необходимостью автоматизировать линию. Для этого инженеры компании-интегратора разработали аппаратно-программный комплекс, в котором используется 2 робота грузоподъемностью 800 кг каждый. Первый робот с обжиговой вагонетки перемещает слой кирпича на цепной конвейер, который уплотняет слой, второй робот перемещает уплотненный слой на поддон.

Срок окупаемости проекта оценивается в 3,5 года.

Рис. 1. Роботизация процесса перемещения и укладки кирпичей

Оценка значимости проекта:

1. Исключение тяжелого ручного труда и создание новых высокотехнологичных вакансий.

2. Значительная финансовая экономия фонда оплаты труда работников, затрат на поддоны и термоусадочное полотно, так как при внедрении РТК на меньшее количество поддонов помещается большее число кирпичей.

Самая простая формула расчета срока окупаемости может выглядеть так:

D = EL – P,

где D — срок окупаемости, год; Е — затраты по роботизации технологических операций (процессов), руб.;

L — годовая экономия фонда зарплаты, руб.; Р— величина годовых эксплуатационных расходов, руб.

Экономия фонда зарплаты L за счет внедрения РТК определяется количеством высвобожденных рабочих и величиной их зарплаты. С учетом того, быстрее или медленнее работает оборудование, обслуживаемое роботом вместо оператора, формула имеет вид:

D = EL – P ± q (L + Z),

где q — коэффициент, определяющий, насколько РТК работает быстрее (+) или медленнее (–) оператора,%;

Z — годовые амортизационные отчисления на оборудование, обслуживаемое роботом, руб. (по материалам компании Metra Robotics).

Пример расчета окупаемости сварочного РТК

Ключевой проблемой российского рынка труда сегодня является острая нехватка квалифицированных кадров. В первую очередь все же не хватает рабочих рук, а также квалифицированных представителей инженерных и технических профессий, об этом заявляют более 70% промышленных предприятий. В список самых высокооплачиваемых и востребованных специалистов попали сварщики, они в большом дефиците, работодатели готовы рекордно поднимать им зарплаты. Хороший сварщик на вахте сейчас может заработать 200–300 тысяч. Важно, что и по таким ставкам найти сотрудника не просто. При этом операции сварки успешно роботизируются и входят в топ‑3 направлений роботизации в России.

Пример расчета

Интегратор: ООО УРТЦ «Альфа-Интех».

Регион и отрасль внедрения: ООО «Форвард», Пермский край.

Проект: установка 4 РТК для сварки велосипедных рам и вилок на базе промышленных роботов KUKA (рис. 2).

Задача:

1) Внедрить производство собственных велосипедных рам и вилок вместо покупки комплектующих в Китае.

2) Увеличить производительность труда по сравнению с ручным процессом.

3) Уменьшить время производственного цикла сварки велосипедной рамы с вилкой.

4) Повысить качество производимой продукции.

Срок внедрения от первоначального контакта с заказчиком, составления ТКП до запуска оборудования на производстве 10 месяцев (включая доставку оборудования до предприятия заказчика).

Сторонние инвестиции не привлекались.

Рис. 2. РТК для сварки велосипедных рам и вилок

Окупаемость проекта:

Исходя из техпроцесса, который был запланирован при составлении проекта, средняя скорость роботизированного цикла сварки одной велосипедной рамы с вилкой должна была составлять 5 минут, в то время как при ручном процессе — 8 минут. При этом РТК могут работать без перерывов, выходных и при необходимости в 2 смены.

Расчет производительности труда следующий.

При ручном производстве:

Изначально установлено, что помимо обеденного времени рабочим на участке сварки рам необходимо 45 минут на перерывы в течение рабочего дня (в то время как роботам перерывы практически не нужны).

Получаем, что рабочая смена 8 часов = 480 минут.

480–45 = 435 мин — фактическое время работы сварщиков на участке.

Цикл сварки 1 рамы и вилки — 8 минут:

435/8 = 54 рамы в смену, или 14 040 рам в год (из расчета 260 рабочих дней в году).

В то же время обращаем внимание на то, что данный расчет не учитывает время, затраченное работниками на отпуска и больничные!

При роботизированном производстве:

Рассчитываем работу роботов при одной рабочей смене 8 часов (480 минут).

Цикл сварки рамы и вилки велосипеда роботами — 5 минут. Получаем:

480/5 = 96 рам в смену, или 24 960 рам в год (из расчета 260 рабочих дней в году).

Из данного расчета видно, что при роботизации производительность возрастает на 78%.

По подсчетам компании, производство собственных рам велосипедов на 800 руб./шт. дешевле, чем закуп комплектующих в Китае.

Исходя из этих данных, получаем, что при роботизации производства компания получает на 8 736 000 рублей в год больше, чем при ручном производстве. А если посчитать окупаемость производства, исходя из отсутствия необходимости закупа комплектующих в Китае, то прибыль составит 19 968 000 рублей.

В дополнение к этому получаем еще несколько преимуществ роботизации производства:

• Сокращение расходов на заработную плату, так как для обслуживания РТК нужен только один оператор вместо

восьми сварщиков при ручном производстве.

• Постоянное повышение качества производимой продукции в связи с исключением человеческого фактора и постоянного совершенствования роботизированного процесса производства.

Общая стоимость проекта по роботизации составила 25 875 900 рублей.

При собственном производстве пропала необходимость закупа комплектующих частей в Китае, окупаемость составила около 1,5 лет (25 875 900 руб. / 19 968 000 руб. = 1,3).

Если учитывать фактор сокращения расходов на заработную плату сотрудников, а также постоянное повышение качества продукции, то окупаемость роботизации производства составила менее одного года.

Пример расчета проекта с возможностью выбора разного типа оборудования при изменении технологических условий

Интегратор: СМТ.

Регион и отрасль внедрения: Тверская область, металлообработка.

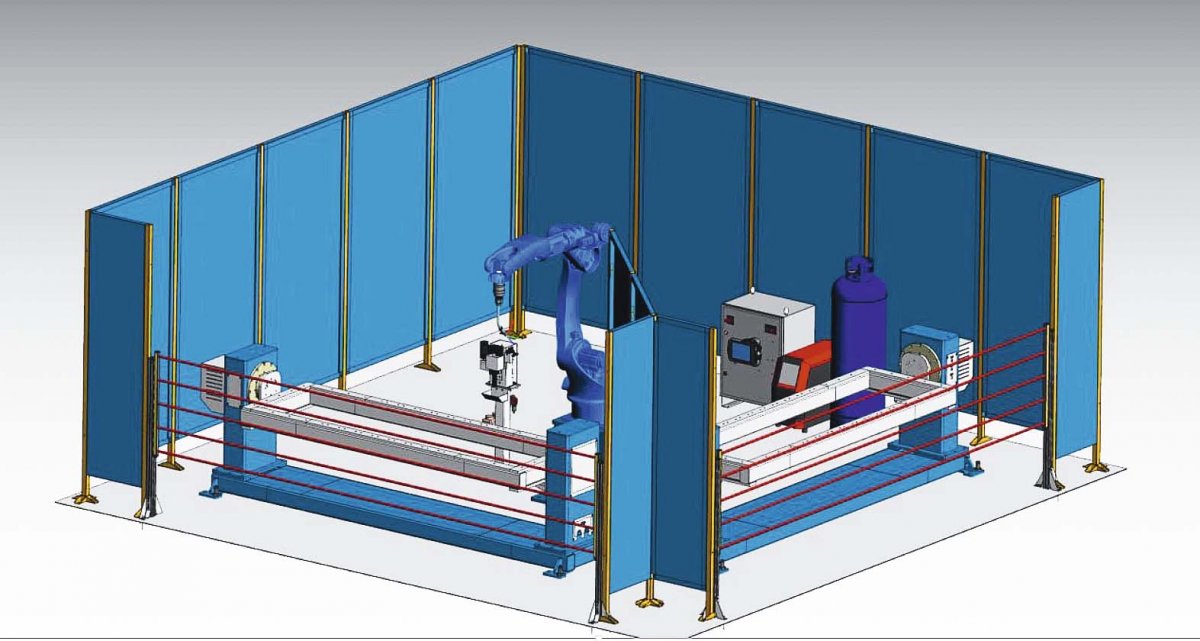

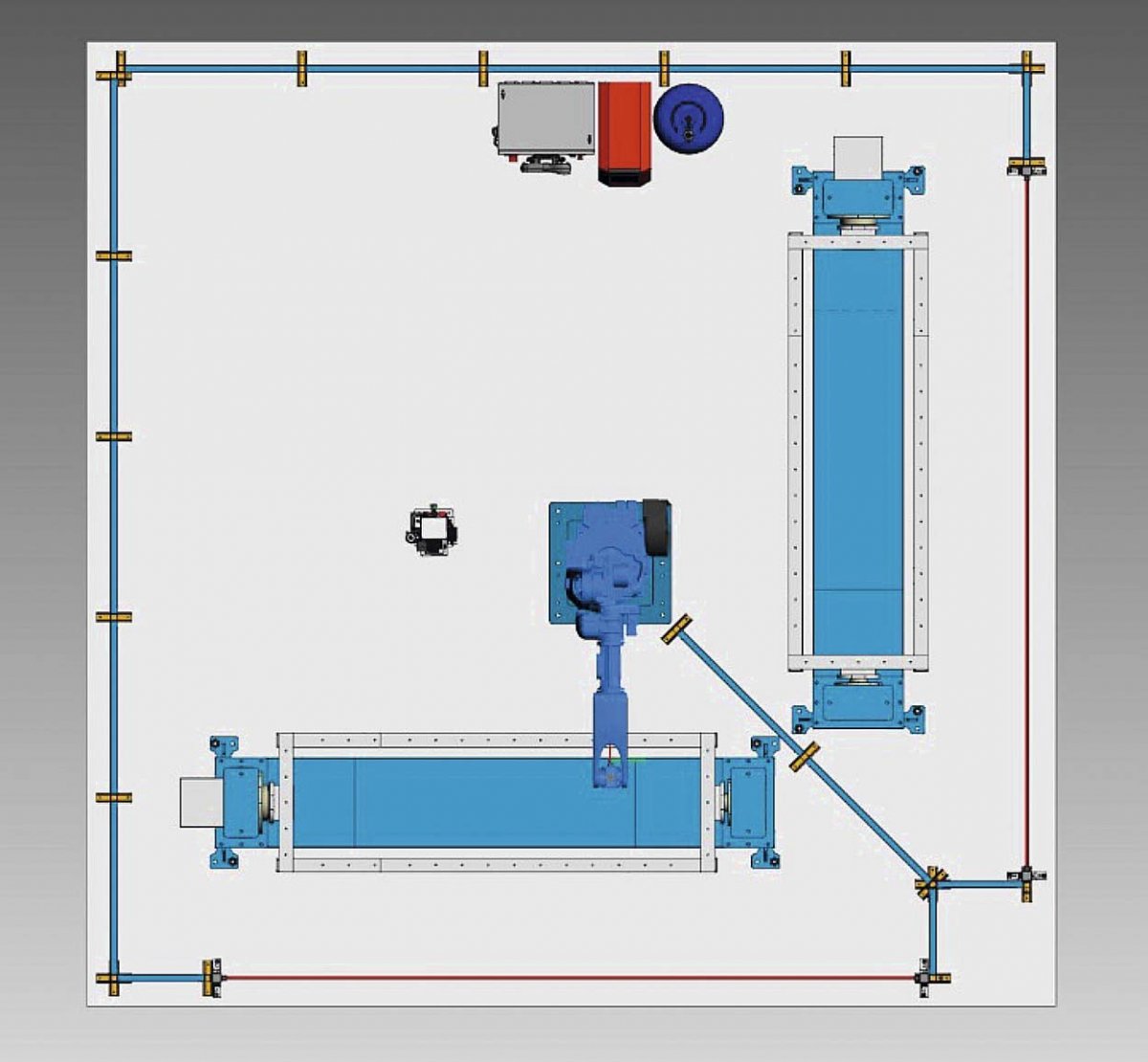

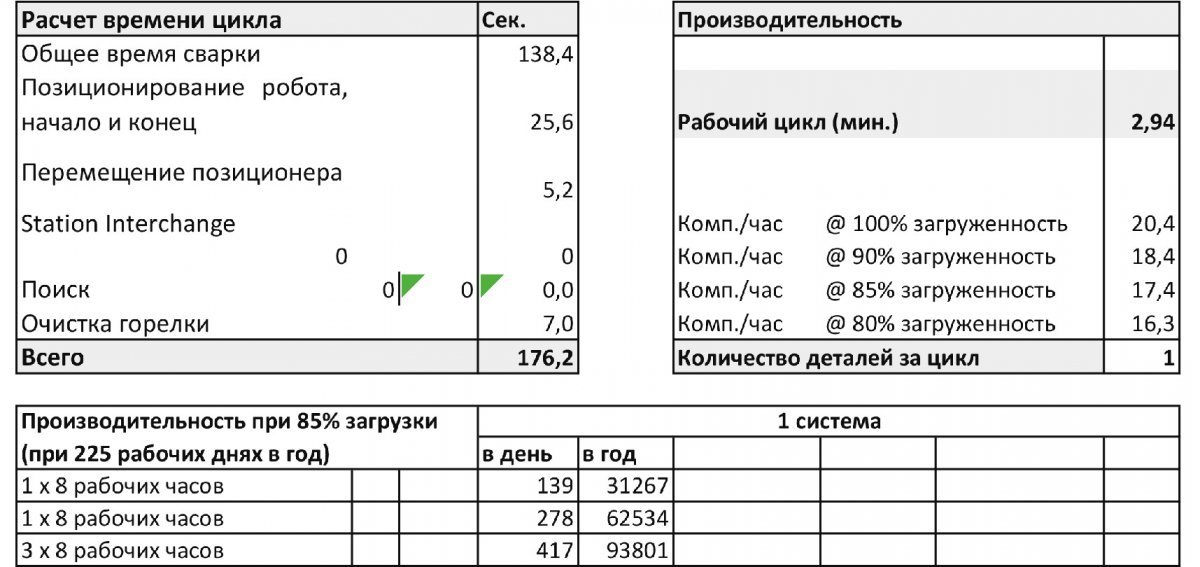

Проект: сварка алюминиевых теплообменников (рис. 3, 4).

Задача: замена ручного труда сварщиков.

Рис. 3. РТК для сварки алюминиевых теплообменников

Рис. 4. Пример расчета проекта с выбором различного оборудования

Особенности:

- РТК с использованием продвинутого и дорогостоящего сварочного аппарата с возможностью сварки алюминия.

- Необходимость использовать дорогостоящий датчик оптического слежения в связи с неоднородным качеством заготовительного процесса. Это увеличило стоимость РТК.

- Необходимый состав оборудования и работ для реализации данной задачи:

• робот CRP-RH20‑06-W;

• сварочный аппарат MEGMEET ARTSEN PLUS 400QR;

• одноосевой позиционер WB1K‑500‑2508;

• тумба 600 мм;

• пневматическая станция очистки горелки;

• система безопасности;

• металлическое ограждение 16 м;

• датчик оптического слежения Full-V;

• оснастка;

• монтаж, написание и отладка управляющей программы на две рабочих зоны.

Средняя месячная потребность заказчика: 6 000 изделий.

Расчетная производительность одного роботизированного комплекса:

• в идеальных условиях: 3 427 остовов;

• при учете 15% времени на технологические простои: 2 919 остовов.

При идеальных условиях работы производительность одного сварщика за 8 часов работы составляет 1 785 изделий в месяц.

Для обеспечения потребностей заказчика в производительности необходимо 2 РТК.

Общая стоимость двух комплексов с учетом проектирования и изготовления сварочной оснастки, пусконаладочных работ и написанием управляющих программ: 20 285 000 руб.

Два РСК (роботизированных сварочных комплекса) в идеальных условиях способны произвести 6 854 изделия, то есть два РТК способны заменить 3,84 сварщика.

Рассчитаем фонд оплаты труда для одного сварщика. Он складывается из нескольких частей:

• зарплата (МРОТ) 19 242 руб.;

• сдельная оплата за каждое сваренное изделие 32 рубля на руки;

• премиальная часть 60 000 рублей в месяц на руки.

Итого: ФОТ на одного человека с учетом налогов:

19 242 + (32*1785*1,42) + 60 000 * 1,13 = 168 153.

Тогда общий ФОТ для всех заменяемых РСК сварщиков будет составлять:

186 153 * 3,84 = 645 704 рубля.

Для обслуживания двух РСК необходимо будет нанять одного оператора. Требования к квалификации оператора будут намного ниже, чем требования к квалификации сварщика. Поэтому будем исходить из зарплаты оператора 60 000 руб. на руки, т. е. с учетом налогов 85 200 руб.

Итого общая экономия на ФОТ составляет:

645 704 – 85 200 = 560 504 руб. в месяц.

Считаем окупаемость:

20 285 000 руб. / 560 504 руб. = примерно 36 месяцев.

Отмечаем также, что эти расчеты не учитывают такие эффекты от роботизации, как: улучшение визуальной составляющей изделия (сварные швы получаются более аккуратными), уменьшение количества брака конечной продукции и уменьшение вреда для здоровья сотрудников (сварка алюминия относится к вредным производствам).

Возможно снижение стоимости РТК, т. к. при сварке черной стали возможно использование более простых сварочных аппаратов, например, Artsen Plus 350 DR. Также сократить стоимость проекта можно при изменении качества заготовительного процесса, так как отсутствует необходимость в датчике оптического слежения. Если принять эти вводные, то конечная стоимость РСК уменьшится на 5 681 152 рубля. Тогда срок окупаемости подобного проекта составит:

(20 285 000 – 5 681 152) / 560 504 = 26 месяцев.

Эту цифру можно принять как среднестатистический срок окупаемости для проекта.

При запуске работы РСК в 2 или 3 смены срок окупаемости можно существенно снизить дополнительно.

Приведенные формулы расчета окупаемости должны быть детализированы за счет введения дополнительных показателей, значимых для конкретного производства, таких как: коэффициент прибыли, коэффициент сменности, а также расширены объемом показателей по затратам, которые будут отнесены в оценку (например, обучение персонала, введение дополнительных программных продуктов, затраты на подготовку инфраструктуры) для окончательного расчета окупаемости проекта.

Дополнительно необходимо учитывать факторы, которые могут повлиять на окупаемость роботизированного комплекса, но о которых часто забывают при принятии решения о роботизации или отложенном внедрении. Однако эти показатели могут стать решающими при внедрении РТК вне зависимости от срока окупаемости, рассчитанного только на основе финансовых затрат и экономии:

1. Качество продукции. Если качество продукции не соответствует требованиям рынка, то это может привести к снижению продаж и увеличению расходов на производство.

2. Конкуренция. Наличие конкурентов на рынке может привести к снижению цен на продукцию, что также может повлиять на окупаемость инвестиций.

3. Сезонность. Некоторые отрасли промышленности имеют сезонную зависимость, что может повлиять на объем производства и продаж.

4. Экономические условия. Экономические условия, такие как инфляция, изменение курса валют и т. д., могут повлиять на стоимость производства и продажи продукции.

5. Технические проблемы. Технические проблемы, связанные с оборудованием, могут привести к простоям производства и, как следствие, к снижению объемов производства и продаж.

Поэтому, чтобы точно определить, за какое время окупится робототехнический комплекс, необходимо провести детальный анализ всех затрат и выгод. В целом можно сказать, что робототехнические комплексы окупаются достаточно быстро, если соблюдать несколько принципов:

- При подготовке к роботизации необходимо составить карту операций на производстве для подготовки концепции роботизации, выбрать участок для роботизации и установить показатели эффектов от внедрения РТК, к которым стремится производство.

- Оценивать уровень сложности внедряемого решения с потенциальной отдачей от инвестиций.

- Начинать роботизацию с наиболее простых производственных операций, если на текущем этапе жизненного цикла основным фактором развития производства является повышение производительности.

Грамотный и внимательный подход при внедрении РТК обеспечит достижение задуманных результатов в срок и предоставит вашему производству конкурентоспособность.

Источник журнал "РИТМ машиностроения" № 3-2024