Высокоскоростное шлифование как метод обработки является базовым принципом (основой) современных способов шлифования разнообразных по форме деталей из труднообрабатываемых материалов в широком диапазоне режимов резания.

Высокоскоростная механическая обработка

Концепция высокоскоростной механической обработки была впервые разработана доктором К. Дж. Саломоном (Carl J. Salomon) во время серии экспериментов с 1924 по 1931 год. Это зафиксировано в немецком патенте [1]. Патент основан на серии кривых скоростей резания, построенных в зависимости от генерируемых температур резания. В экспериментах Salomon получал скорость до 275 м/с. Он утверждал, что температура резания достигает пика при определенной скорости резания vрез. Дальнейшее увеличение vрез приводит к снижению температуры и возможности пересечь высокотемпературную полосу изменения структуры, возникающую в процессе резания.

Данное явление является важным принципом процесса механической обработки.

Отечественные ученые в начале прошлого века внесли свой вклад в толкование описанного факта. Так, уменьшение температуры резания при увеличении vрез академик В. Д. Кузнецов объяснял тем, что с ростом скорости резания (деформации) предел текучести обрабатываемого материала приближается к пределу его прочности и металл становится хрупким. В результате объем пластических деформаций, а следовательно, и количество выделяющейся теплоты уменьшается.

М. И. Клушин объяснял это эффектом адиабатического разогревания зоны сдвига теплотой, образуемой при пластическом деформировании слоя, срезаемого с высокой скоростью деформации. В этом случае выделившаяся теплота локализуется в тонком сдвигаемом слое и тем самым способствует интенсификации разрушения срезаемого слоя в процессе его деформирования. В результате локализованной остается также и деформация, которая не распространяется в окружающий металл, и сопротивление деформации уменьшается.

При высокоскоростной обработке vрез превышает скорость распространения тепла, и поэтому основная доля теплоты уходит в стружку, а в заготовку и инструмент теплота почти не поступает [2]. Таким образом, целесообразно создавать условия для работы в зоне высокоскоростного резания.

Особенности технологии высокоскоростного шлифования

Для шлифования, несмотря на ряд особенностей по сравнению с механической обработкой лезвийным инструментом, основы вышеупомянутого физического принципа хорошо подтверждаются результатами ряда многочисленных исследований, в частности, работой [3] (см. рис. 1).

![Рис. 1. Распределение тепла при высокоскоростном шлифовании с оптимальными условиями охлаждения [3]](/sites/default/files/Public/RHYTHM_of_machinery_7_2020/statia_visokoskorostnay_obrabotka_ris1_rhythm_of_machinery_7_2020.jpg)

Рис. 1. Распределение тепла при высокоскоростном шлифовании с оптимальными условиями охлаждения [3]

Теория преодоления теплового барьера при увеличении скорости резания в процессе шлифования была разработана Гюрингом (K. Guhring) в 1967 г. [4]. В 90-х годах прошлого века Т. Tawakoli [5] подтвердил влияние скорости круга на максимальные температуры поверхности детали при шлифовании, в частности, с постоянным удельным съёмом (100 мм3/мм∙с) и большой глубиной резания (6 мм).

В соответствии с отечественным ГОСТ 23505–79 скоростное шлифование достигается при скорости вращения круга 35–60 м/с, а высокоскоростное — свыше 60 м/с.

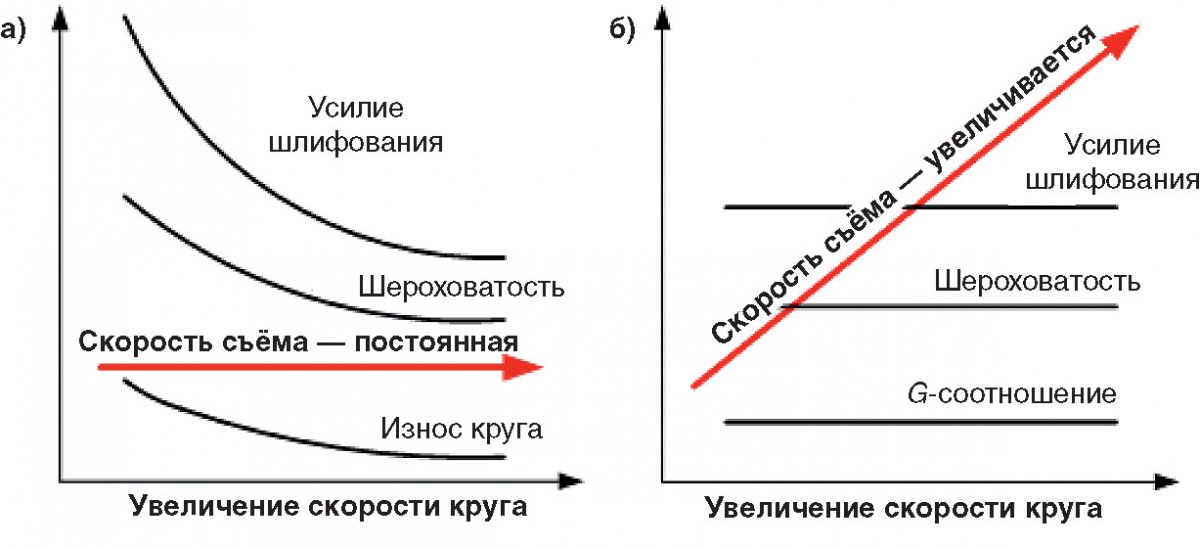

Высокая скорость вращения кругов при шлифовании может быть использована либо для повышения точности и качества при сохранении производительности, либо для повышения производительности при сохранении точности и качества. Эти условия схематически показаны на рис. 2.

Эффект от увеличения скорости вращения круга при постоянной глубине резания и постоянной рабочей подаче (см. рис. 2а) заключается в том, что каждое зерно удаляет меньше материала. Это уменьшает износ кругов. Шероховатость и усилие шлифования также уменьшаются. В результате снижения усилия шлифования уменьшаются погрешности размеров и в целом повышается точность.

Рис. 2. Эффект увеличения скорости вращения круга: а) при постоянной скорости съёма; б) при увеличении скорости съёма

Результат от увеличения скорости вращения круга при увеличении скорости съема показан на рис. 2б. Оптимальный съем зерном может поддерживаться путем увеличения рабочей подачи в той же пропорции, что и скорости вращения круга. Это позволяет сохранить усилие шлифования приблизительно постоянным. Шероховатость также остается относительно постоянной, кроме того, износ кругов практически мало меняется при измерении коэффициента шлифования G — экономического показателя работы круга, выраженного отношением массы снятого материала к массе абразива, потерянного при обработке. Показатель G характеризует производительность шлифовального круга.

На рис. 3 показана экспериментально установленная связь между температурой поверхности заготовки и глубиной резания при постоянном удельном съеме Qуд. Кривые показывают четкий рост температуры Тмакс для разных значений скорости круга (30 м/с, 150 м/с) в диапазоне маятникового шлифования с увеличением глубины резания t. Затем температура достигает максимума, а с определенной глубины резания, при постоянном объеме удаления стружки, температура поверхности уменьшается. Это происходит в зоне глубинного шлифования [6].

Условия проведения исследований: материал детали — сталь М2 (1.3343), отечественный аналог сталь Р6М5; шлифовальный круг — A 60 G12 V; постоянный удельный съем Qуд = 4,0 мм3/мм.с; диаметр шлифовального круга — 400 мм; СОЖ — эмульсия 4%.

На рис. 3 видно, что после достижения максимального значения температура начинает снижаться линейно. Причина падения температуры при глубинном шлифовании связана с низким уровнем потока тепла на единицу поверхности. При глубинном шлифовании значительное общее количество тепла поступает в поверхностный слой заготовки, но в течение существенно более длительного периода времени по сравнению с традиционной абразивной обработкой. Это вызывает снижение температуры поверхности и, следовательно, более низкую температуру пограничной зоны [6].

Падение температуры при глубинном шлифовании является важной технологической предпосылкой для высокопроизводительного/высокоскоростного шлифования (HEDG), которое выгодно использовать при обработке высокопрочных материалов.

Весомым параметром при высокопроизводительном/высокоскоростном шлифовании является скорость заготовки, необходимая для реализации значительного объема удаления стружки. Если помимо увеличения скорости резания увеличивается скорость подачи, то с определенного момента происходит снижение тепловых нагрузок.

На рис. 3 выделена зона высокоэффективного глубинного шлифования — HEDG. Кроме того, видно, что с увеличением скорости круга с 30 м/с до 150 м/с расширяется интервал опасной зоны существования прижогов с 0,05…0,25 мм до 0,025…1,8 мм.

![Рис. 3. Температура поверхности заготовки Тмакс в зависимости от глубины резания t и скорости круга vкр [6]](/sites/default/files/Public/RHYTHM_of_machinery_7_2020/statia_visokoskorostnay_obrabotka_ris3_rhythm_of_machinery_6_2020.jpg)

Рис. 3. Температура поверхности заготовки Тмакс в зависимости от глубины резания t и скорости круга vкр [6]

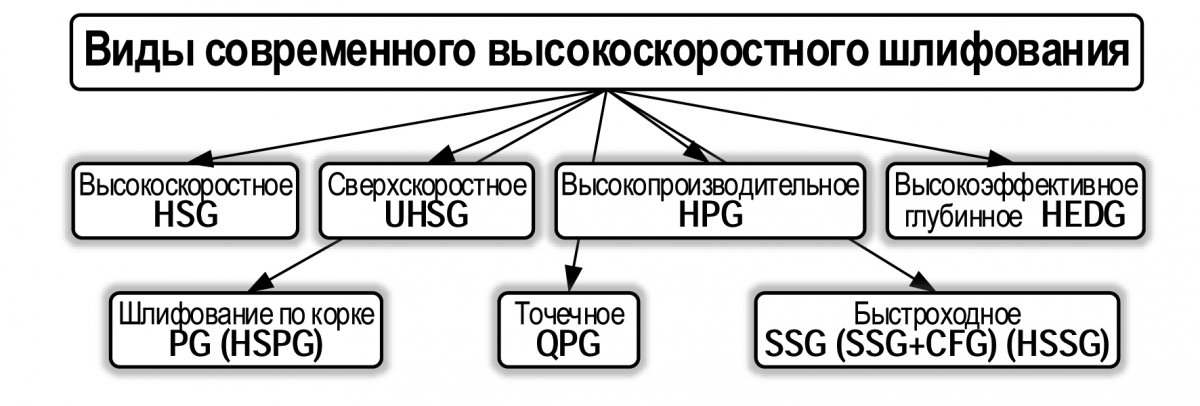

В статьях [7–9] проведен анализ современных способов шлифования, который позволяет схематично классифицировать (рис. 4) совокупность актуальных методов финишной обработки [7, 8, 9, 10], в основе которых лежит высокая скорость круга. Как показывает практика, остальные параметры режима обработки могут изменяться в достаточно широких пределах, что позволяет этим методам конкурировать с процессами лезвийной обработки, при этом обеспечивая высокую производительность, требуемые точность и качество обрабатываемой поверхности детали.

Рис. 4. Существующие методы высокоскоростного шлифования (до 400 м/с)

Существует большое разнообразие изделий из труднообрабатываемых материалов и широкий диапазон требований по точности и качеству поверхностного слоя этих деталей, которые могут быть достигнуты только после проведения финишной обработки. Однако традиционные методы шлифования не обеспечивают требуемые комплексные показатели производительности, точности и качества обработки. Исследовательские проекты направлены на поиск новой технологии и оборудования.

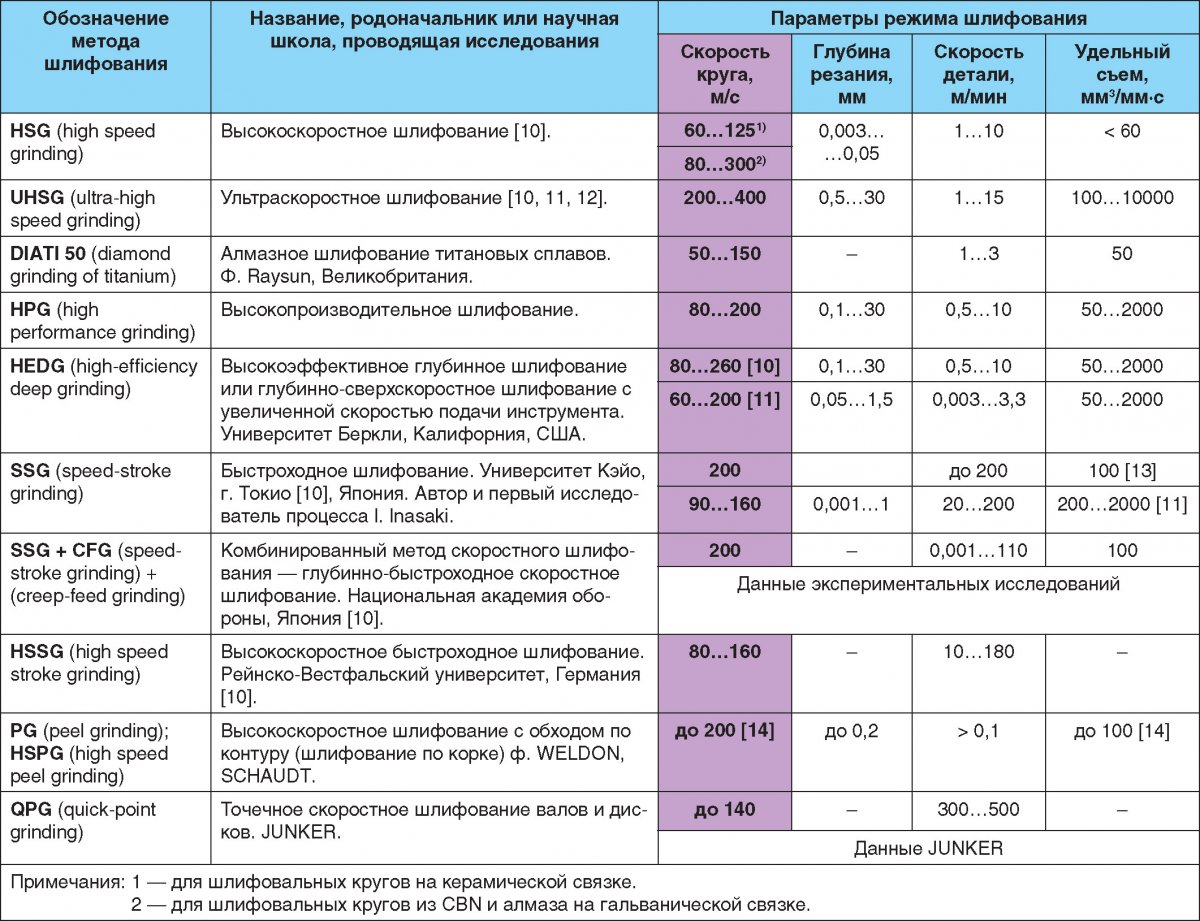

Анализ работ [3…14] и данных проспектов фирм, производящих шлифовальные станки и абразивный инструмент, позволил составить таблицу 1. В ней собраны основные сведения по современным методам высокоскоростной абразивной обработки, которые применяются в современных шлифовальных станках для обеспечения упомянутых комплексных требований.

Как видно из представленных данных, высокая скорость круга > 60 м/с является базовым параметром, а тот или иной способ скоростного шлифования, как правило, образуется за счет интенсификации одного из других составляющих режима резания: скорости детали, подачи или увеличении глубины резания. Однако в последние годы осуществляется стремление совместить эти различные виды шлифования, создать и реализовать в новых станках эффективный комбинированный метод обработки абразивным инструментом (например, HEDG-процесс).

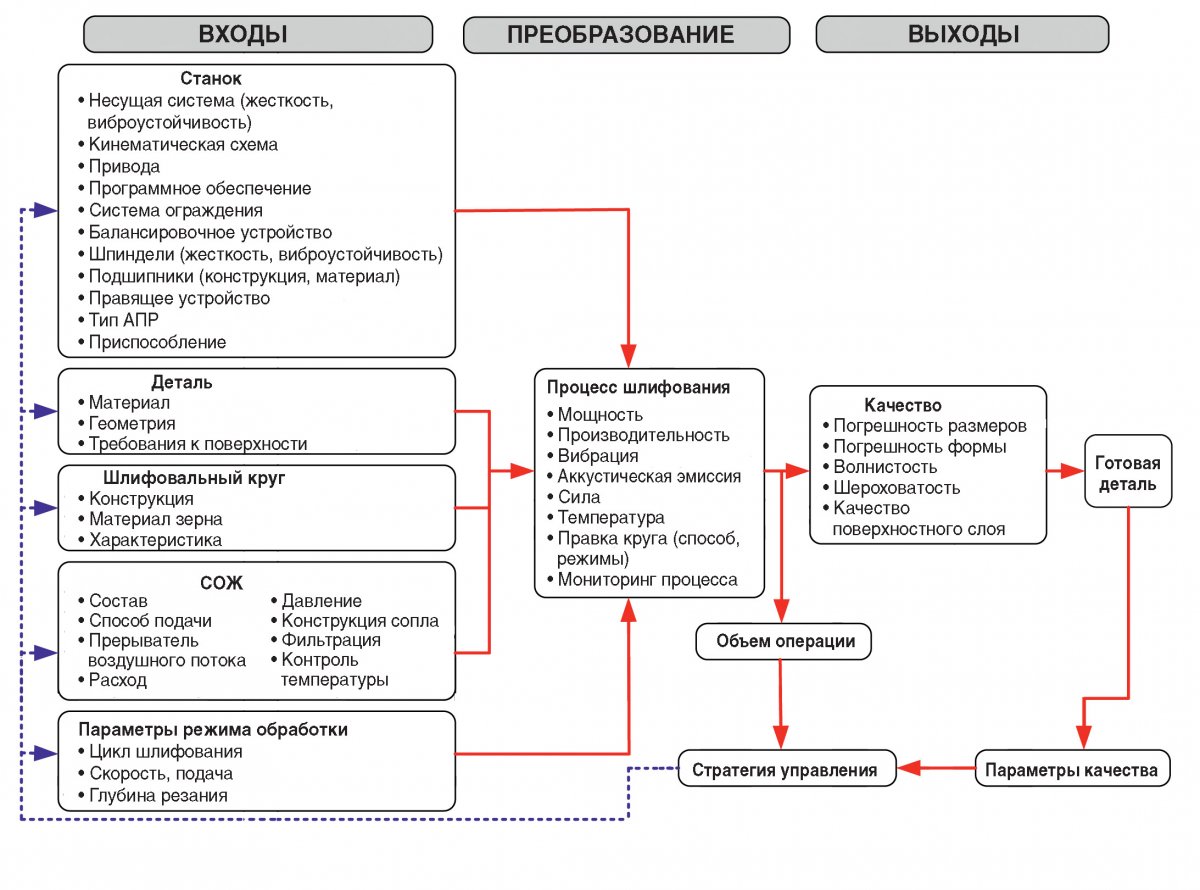

В древнегреческой эстетике существовало понятие «технэ» (techne), означающее одновременно искусство, умение, мастерство, а также производство, изделие. Процесс высокоскоростного шлифования как ничто иное, соответствует этому понятию, и его следует считать скорее искусством, чем объектом научно-технического изучения и применения. Основной причиной этого является большое количество влияющих факторов, таких как: свойства детали, характеристики станка и узлов, функциональность ПО, параметры шлифовального круга, системы СОЖ, правки круга и, наконец, показатели режима обработки.

Известно, что представление причинно-следственных связей между перечисленными факторами в виде входа, преобразования и выхода в качестве элементов производственного процесса рассматривается как системный подход. Он позволяет рассматривать процесс высокоскоростного шлифования одновременно как единое целое, состоящее из подсистем и связей между ними, и в то же время как подсистему для вышестоящих уровней. В качестве подсистем процесса высокоскоростного шлифования (рис. 5) в первом приближении следует рассматривать: станок, деталь, шлифовальный круг, СОЖ, параметры режима обработки. При этом следует иметь в виду, что есть параметры неизменные, а есть те, которые следует оптимизировать. Так, свойства обрабатываемого материала неизменны, а остальные параметры должны быть адаптированы к материалу.

Рис. 5. Схема системного анализа процесса высокоскоростного шлифования

Показанная на рис. 5 схема системного анализа процесса высокоскоростного шлифования позволяет установить объем факторов влияния, связи между ними, а также сформировать план исследовательских и проектных работ при создании нового станка или решения технологических задач высокоскоростной обработки. Недостаточное внимание к элементам входных параметров любой из подсистем может привести к неопределенным результатам шлифования.

Станки для высокоскоростного шлифования

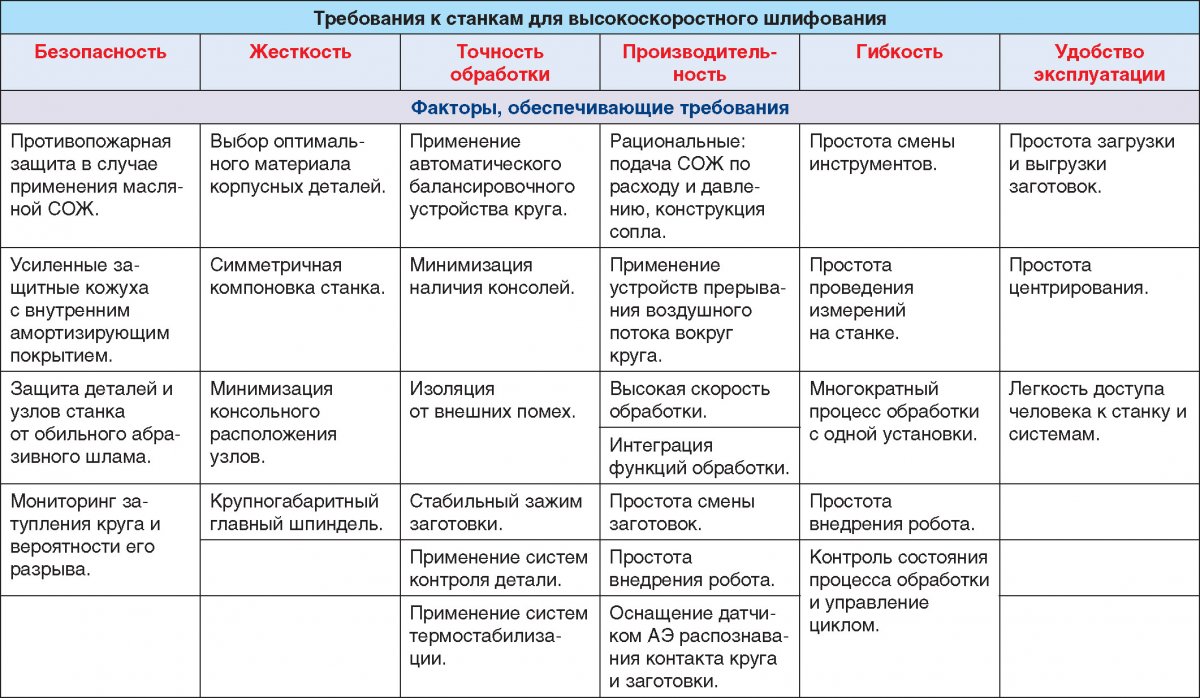

Рассмотрение станка как первой подсистемы позволило сформулировать и представить ряд требований к современным высокоскоростным станкам в таблице 2.

Успешная реализация высоко/сверхскоростного шлифования во многом определяется созданием станка с виброустойчивой и жесткой компоновкой, оснащенного приводом большой мощности и шпинделем, который должен иметь высокую динамическую точность, высокое демпфирование, повышенную вибростойкость и термостабильность. Кроме того, работоспособность метода в первую очередь обуславливается характеристикой шлифовального круга, методом поддержания его режущей способности, а также эффективностью системы подачи СОЖ.

Высокоскоростные мотор–шпиндели для шлифовальных станков

Заметный интерес представляет информация о конструктивных особенностях шпиндельных узлов станков для высокоскоростного шлифования. Для подшипников шпинделя могут быть использованы различные типы опор, такие как керамический подшипник качения, магнитный подшипник, аэростатический подшипник и гидростатический динамический подшипник. В настоящее время мотор-шпиндель с керамическим шарикоподшипником является доминирующим в станках, которые производятся за рубежом.

В качестве примера на рис. 6 показан продольный разрез шпиндельного узла [15]. Керамический вал шпинделя поддерживается двумя керамическими шарикоподшипниками HIPSN без внутренних колец в передней и задней опорах шпинделя.

Оптимизированы основные параметры керамического шарикоподшипника. Наружный диаметр наружного керамического кольца подшипника составляет 68 мм, а ширина подшипника — 15 мм. Как показано на рис. 6, внутренние канавки подшипников выполнены непосредственно на керамическом валу Y-TZP. Точно расположенное отверстие размещено в передней части керамического вала шпинделя для облегчения смены круга. Керамический вал полый для рассеяния тепловыделения.

![Рис. 6. Продольный разрез высокоскоростного керамического мотор-шпинделя [15]](/sites/default/files/Public/RHYTHM_of_machinery_7_2020/statia_visokoskorostnay_obrabotka_ris6_rhythm_of_machinery_6_2020.jpg)

Рис. 6. Продольный разрез высокоскоростного керамического мотор-шпинделя [15]

В шпиндельный узел встроен трехфазный электродвигатель с короткозамкнутым ротором переменного тока мощностью 15 кВт. На асинхронный двигатель переменного тока подается регулируемое по частоте напряжение от усилителя с широтно-импульсной модуляцией. В таблице 3 приведены технические характеристики, а на рис. 7 показаны фотографии керамического мотор-шпиндельного узла и его керамических деталей.

| Мощность, кВт | Крутящий момент, Нм | Скорость, об/мин |

Ток, А |

Напряжение, В |

Частота, Гц |

| 15 | 4,8 | 30000 | 34 | 350 | 1000 |

![Рис. 7. Фотографии керамического мотор-шпинделя и его керамических деталей [15]](/sites/default/files/Public/RHYTHM_of_machinery_7_2020/statia_visokoskorostnay_obrabotka_ris7_rhythm_of_machinery_7_2020.jpg)

Рис. 7. Фотографии керамического мотор-шпинделя и его керамических деталей [15]

Керамический мотор-шпиндель с масляной/воздушной смазкой имеет низкую температуру нагрева и достаточную статическую жесткость (таблица 4) при правильно подобранном предварительном натяге и оптимальных условиях смазки. Керамический шпиндель потребляет менее 23% общей мощности на холостом ходу благодаря применению инженерной керамики. Вибрации шпинделя находятся в допустимых пределах на всех скоростях шпинделя, однако в качестве недостатка упоминается о повышенном шуме узла.

|

Предварительный натяг, Н |

Жесткость в радиальном направлении, Н/мкм | Жесткость в осевом направлении, Н/мкм |

| 400 | 258 | 164 |

| 600 | 322 | 190 |

| 800 | 328 | 195 |

Шлифовальные круги для высокоскоростной обработки

Требования к кругам как к подсистеме высоко/сверхскоростной обработки по аналогии с кругами для традиционных видов шлифования состоят в первую очередь в том, что круги должны обладать высокой режущей способностью и быть прочными. Круги изготавливают из высокопрочной матрицы, а режущая часть в основном представляет собой слой суперабразива (CBN или алмаз), выполненный на полимерной связке для работ на скорости шлифования менее 150 м/с, керамической связке для 200 м/с или с однослойным покрытием для скоростей выше 250 м/с.

Однослойные круги из CBN или алмаза с гальваническим покрытием и на паяной связке обычно изготавливаются с одним слоем суперабразивных зерен, которые соединены с металлическим корпусом круга с помощью гальванического слоя никеля или паяного слоя наполнителя. По сравнению с многослойными кругами из CBN, то есть инструментами на полимерной, керамической или на металлической связке, однослойные круги из CBN имеют значительные преимущества, некоторые из которых включают: хорошее сохранение формы при длительном времени шлифования, возможность работы с более высокими скоростями съема (из-за большого выступа зерна и больших пространств для размещения стружки), уменьшение трудоемкой работы по подготовке круга к шлифованию (периодические операции по восстановлению формы и режущей способности, а также правки, особенно при черновом шлифовании) и возможное повторное нанесение режущего слоя круга после износа зерен (например, удаление абразивного слоя) [16].

К кругам из CBN или алмаза для высокоскоростного и высокоэффективного шлифования предъявляются не только перечисленные выше требования в отношении устойчивости к разрушению и износу, но и пожелания хороших демпфирующих характеристик, а также высокой жесткости и хорошей теплопроводности. В этом случае шлифовальные круги выполняются из корпуса с высокой механической прочностью и сравнительно тонкого покрытия из суперабразивов, прикрепленного к корпусу с помощью высокопрочного связующего. Наивысшая скорость резания достижима только при применении однослойных кругов, например, показанных на рис. 8.

![Рис. 8. Высокоскоростной шлифовальный круг Saint-Gobain Abrasives для использования на скоростях до 500 м/с [17, 18]](/sites/default/files/Public/RHYTHM_of_machinery_7_2020/statia_visokoskorostnay_obrabotka_ris8_rhythm_of_machinery_7_2020.jpg)

Рис. 8. Высокоскоростной шлифовальный круг Saint-Gobain Abrasives для использования на скоростях до 500 м/с [17, 18]

Чтобы использовать преимущества высокоскоростного шлифования, в последние десятилетия однослойные круги из CBN все чаще использовались для шлифования деталей из труднообрабатываемых материалов, например, высоколегированных сталей, титановых сплавов и супер-сплавов на основе никеля, применяемых в автомобилях и аэрокосмической промышленности.

Для упрощения понимания взаимосвязей подсистемы «шлифовальный круг» между технологиями изготовления, распределением зерен, методами правки, износом инструмента, моделированием шлифования и областями применения представлена схема связей на рис. 9.

![Рис. 9. Обзор текущих современных работ по однослойным суперабразивным кругам из CBN для шлифования металлических материалов [16]](/sites/default/files/Public/RHYTHM_of_machinery_7_2020/statia_visokoskorostnay_obrabotka_ris9_rhythm_of_machinery_7_2020.jpg)

Рис. 9. Обзор текущих современных работ по однослойным суперабразивным кругам из CBN для шлифования металлических материалов [16]

В работе [18] на основании всестороннего обзора конструкций шлифовальных кругов, работающих на избыточных скоростях вращения, сформулирован ряд рекомендаций.

Напряжения в плоских шлифовальных кругах, содержащих однородную структуру, наиболее высоки на внутренней поверхности крепежного отверстия. Отношение (dотв /Dнар) диаметра отверстия к наружному диаметру круга оказывает значительное влияние на величину напряжений в шлифовальном круге и должно быть как можно меньше. Безопасность зажатых шлифовальных кругов с однородной абразивной структурой зависит от: величины силы зажима Fc; отношения прочности абразивной структуры на сжатие к прочности на растяжение (σcs /σts); способа распределения напряжений на границе раздела круг — фланец.

Для обеспечения оптимального запаса прочности зажимная нагрузка, необходимая для предотвращения проскальзывания, минимальна и зависит от величины тангенциальной составляющей силы шлифования Ft. Скорость разрыва шлифовальных кругов может быть увеличена путем усиления (армирования) корпуса круга, что уменьшает величину окружных напряжений в непосредственной близости от отверстия. Однако особое внимание должно быть уделено адгезионному соединению, которое используется для соединения режущей части и корпуса круга.

Для сегментированных шлифовальных кругов высота и количество сегментов существенно влияют на уровни напряжений во вращающемся шлифовальном круге. Как правило, увеличение количества и уменьшение высоты абразивных сегментов может снизить уровень напряжений в шлифовальном круге. Факторы напряжения в высокоскоростных сегментированных шлифовальных кругах можно дополнительно снизить за счет уменьшения массы круга и изменения конструкции корпуса шлифовального круга. С помощью шлифовальных кругов с глухими пазами, выполненными на периферии круга, можно дополнительно снизить напряжения. Углеродное волокно, используемое для корпуса круга, лучше подходит для работы на чрезмерно высоких скоростях, в то время как стальные и алюминиевые корпуса можно использовать на существенно более низких окружных скоростях.

Особенности подачи СОЖ при высокоскоростном шлифовании

Функциональными свойствами подсистемы СОЖ для высоко/сверхскоростного шлифования являются: смазочное, охлаждающее, диспергирующее и демпфирующее действия. Смазочное действие приводит к уменьшению трения и тем самым снижению количества выделяемого тепла. Охлаждающее действие СОЖ заключается в отводе тепла от нагретых участков зоны шлифования и свободных поверхностей детали и круга за счет нагрева и парообразования СОЖ. Диспергирующее действие состоит в пластифицировании и адгезионном понижении прочности материала детали, т. е. в оказании действий, способствующих образованию новой поверхности. Демпфирующее действие снижает уровень колебаний элементов технологической системы.

Дополнительно СОЖ очищает шлифовальный круг и деталь, отводит стружку от зоны обработки, а также защищает станок и деталь от коррозии.

Кроме того, существующие в современных станках системы температурной стабилизации СОЖ выполняют роль снижения тепловых деформаций корпусных деталей станка, в частности стола и станины.

Во всех случаях реализация рабочих свойств СОЖ приводит к понижению температурно-силовой напряженности и энергоемкости процесса шлифования и, как следствие, увеличению периода стойкости шлифовального круга и качества обработанных деталей.

Барьер в виде воздушного высоко/сверхскоростного потока блокирует вход СОЖ в зону шлифования, поэтому крайне важно выбрать правильный метод впрыска жидкости. В этих условиях требуется достаточный импульс струи СОЖ для охлаждения зоны резания и очистки от шлама, кроме того, должна быть использована система с высокой степенью фильтрации СОЖ и высокой эффективностью. Конструктивные и технологические параметры подсистемы подачи СОЖ при высокоскоростном шлифовании представлены в таблице 5.

| Параметры подсистемы СОЖ при высокоскоростном шлифовании | |

| Конструктивные | Технологические |

|

– Выбор узла для базирования соплового агрегата, – управление соплом/соплами по 2-м координатам и углу поворота, – ПО по управлению соплом/соплами, – сопло(а) с минимальными внутренними гидравлическими потерями, – площадь выходного сечения сопла/сопел, – конструкция прерывателя воздушного потока, создаваемого кругом, – система фильтрации СОЖ, – система термостабилизации СОЖ, – магазин замены сопел. |

– Метод подачи СОЖ, – количество сопел, их назначение и расположение, – состав СОЖ и его допустимые изменения, – концентрация и температура (Т°) СОЖ, – давление, расход, скорость струи, полезный расход, – метод прерывания воздушного потока вокруг круга, – расположение прерывателя воздушного потока, – степень фильтрации СОЖ, – контроль изменения состава, Т° и концентрации СОЖ. |

Современное представление о применении СОЖ включает выбор и решение многих технологических, конструкторских и организационно-технических проблем. Достаточно часто рациональное использование СОЖ требует проведения испытаний или исследований с последующим уточнением техники применения СОЖ.

Ниже приведены некоторые соображения по выбору параметров систем СОЖ шлифовальных станков. Исследования в области шлифования со скоростью до 200 м/с и съемом Q ≥ 1000 мм3/мм∙с при использовании шлифовальных кругов CBN показали, что в этом случае [19, 20, 21] необходимо учитывать ряд обстоятельств:

• Общая мощность, необходимая для высокоэффективного процесса резания, увеличивается с увеличением скорости шлифования. В то время как мощность резания остается почти постоянной, мощность холостого хода быстро увеличивается до величины, в 3–4 раза превышающей мощность резания. Этот результат можно объяснить тем, что охлаждающая жидкость, подаваемая в зону контакта под давлением, оказывает тормозящее действие на шлифовальный круг, а кроме того, в зазоре между поверхностью заготовки и кругом возникает гидродинамическое/статическое давление.

• Эффективный расход, проходящий между кругом и заготовкой, называется полезным расходом. Его величина напрямую влияет на охлаждающее и смазывающее действие СОЖ. Полезный расход зависит от многих параметров: таких как расход на выходе из сопла, скорость струи, положение сопла, характеристика круга (а точнее, пористость круга) и т. д. Полезный расход может быть увеличен, но не бесконечно, поскольку он ограничен размером пор в круге и его общей пористостью.

• Полезный расход обычно значительно меньше номинального расхода СОЖ. Оптимизация расположения сопел и подачи жидкости позволяет увеличить коэффициент использования СОЖ.

• Энергия, необходимая для достижения требуемого полезного расхода с использованием струйного сопла, может быть минимизирована путем направления потока по касательной к поверхности круга с помощью сопла, расположенного близко к зоне шлифования.

• Полезный расход имеет тенденцию увеличиваться с увеличением скорости и расхода струи.

• Ориентировочно скорость струи vстр для заданной скорости круга vкр равна: vстр ≈ 0,6∙vкр.

• Достаточно высокая скорость потока в зоне контакта приводит к увеличению эффективности и меньшим изменениям целостности поверхности, чем при высоком объемном охлаждении.

• Струйное сопло с меньшей площадью щели обеспечивает более высокую скорость струи и меньшую мощность шпинделя. Однако площадь сечения сопла должна быть сравнительно большой, чтобы удовлетворять требованиям к достаточному количеству СОЖ в зоне контакта.

• Минимальный размер щели сопла для максимального полезного расхода может быть достигнут путем определения размера щели сопла в соответствии с требуемой толщиной пленки жидкости между кругом и заготовкой.

• Для круга с закрытой структурой (непроницаемого) максимальный полезный расход всегда меньше теоретического максимального полезного расхода, основанного на размере пор круга. При достаточном расходе струи максимальный полезный расход, практически достижимый, имеет тенденцию возрастать по мере приближения скорости струи к скорости круга.

• Для пористого круга можно превысить максимальную полезную скорость потока, основанную на пористости поверхности круга. При достаточном расходе струи достигается оптимальный полезный расход, когда скорость струи приближается к скорости вращения круга.

• Насадка в виде башмака может очень эффективно обеспечивать расход при минимальных потерях энергии при подаче СОЖ. Однако мощность шпинделя увеличивается по сравнению с струйной подачей. При более высоких скоростях вращения круга преимущества струйной подачи позволяют достичь больших значений полезного расхода.

• Потери внутри сопла можно оценить с помощью стандартных методов, используемых в гидравлике. Тем не менее потери в сопле любой конструкции могут быть точно определены по разнице энергий жидкости до и после сопла. Форма сопла должна быть такой, чтобы потери были минимальными.

Приведенные выше сведения составляют основу для оптимизации системы подачи СОЖ при высоко/сверхскоростном шлифовании.

Успешное внедрение высоко/сверхскоростного шлифования во многом основывается на создании таких подсистем станка, шлифовального круга, системы СОЖ и технологии обработки, в которых параметры систем и связи между ними были бы в наибольшей мере рациональны.

ЛИТЕРАТУРА

1. Патент 523594 от 27.04.1931. Германия

2. Кожевников Д. В., Кирсанов С. В. Резание материалов: учебник для вузов / под общ. редакцией С.В. Кирсанова, 2-е, изд., доп. — М.: Машиностроение, 2012. 304 с.; ил.

3. Ott, H.W.: Richtig gekühlt ist halb geschliffen — eine eher physikalische Betrachtung, 4. Seminar, Moderne Schleiftechnologie und Feinstbearbeitung, Hochschule Furtwangen University, 2002.

4. Guhring K. Hochleistungsschleifen — Eine Methode zur Leistungssteigerung der Schleifverfahren durch hohe Schnittgeschwindigkeiten [High performance grinding — a method to increase the per-formance of the grinding process using high cutting speeds]. Dissertation, RWTH, Aachen (in German). 1967.

5. Tawakoli, T. High Efficiency Deep Grinding. Mech. Eng. Publications Ltd., London. 1993.

6. Werner, G.: High-Efficiency-Deep-Grinding (HEDG) — eine neue Variante des Hochleis-tungsschleifens verbindet das Hochgeschwindigkeits- und Tiefschleifen, Deutsche Industrieforum für Technologie, 1995.

7. Ермолаев В. К. Современные шлифовальные станки: новые методы абразивной обработки // РИТМ машиностроения. 2017. № 10.

8. Ермолаев В. К. Быстроходное шлифование — новые технологии и оборудование // РИТМ машиностроения. 2020. № 2. С. 8–14.

9. Ермолаев В. К. Высокоэффективное шлифование — новые технологии и оборудование // РИТМ машиностроения. 2020. № 4. С. 14–22.

10. Пилинский А. В. Инновационные методы и вызовы в скоростном и ультраскоростном шлифовании // Вектор науки ТГУ. 2015. № 2 (32–2).

11. Modern technology of the turbine blades removal machining. Włodzimierz Wilk, M. Sc., Jacek Tota, M. Sc. 2007. http://amo.dmt-product.com/amo-08/pdfamo08/56.pdf.

12. http://stankoprom.ru/netcat_files/userfiles/VNIIALMAZ.pdf

13. Fritz Klocke [et al.]. Abrasive machining of advanced aerospace alloys and composites. CIRP Annals — Manufacturing Technology. 2015.

14. Zhang Bi. Machining vs. Grinding. Towards High Efficiency Machining. Presentation. University of Connecticut. Mechanical Engineering. 2010.

15. Songhua Li, Yuhou Wu, and Lixiu Zhang. Development and Experimental Investigation of a High Speed Grinding Spindle Equipped with Fully-Ceramic Bearings and Ceramic Shaft. Advanced Ma-terials Research Vols. 156–157. 2011. Рp. 1366–1371.

16. Wenfeng Ding, Barbara Linke, Yejun Zhu, Zheng Li, Yucan Fu, Honghua Su, Jiuhua Xu. Review on monolayer CBN superabrasive wheels for grinding metallic materials. Chinese Journal of Aeronautics. 2017. 30 (1) Р p. 109–134.

17. Koenig W, Ferlemann F. CBN grinding at 500 m/s. In ‘Ultrahard materials in industry-grinding metals’, De Beers Industrial Diamond Company, U.K. 2/91, Р. p. 58–65.

18. M. J. Jackson. A review of the design of grinding wheels operating at excessive speeds. International Journal of Advanced Manufacturing Technology. 2018. 94: Рp. 3979–4010.

19. V. Gviniashvili. Fluid application system optimisation for high speed grinding. John Moores University for the degree of Doctor of Philosophy. November 2003.

20. Ермолаев В. К. Современные шлифовальные станки: особенности конструкции // РИТМ машиностроения. 2018. № 1. С. 16–23.

21. Ермолаев В. К. Развитие техники подачи СОЖ при шлифовании // РИТМ машиностроения. 2019. № 7. С. 10–16.

Источник журнал "РИТМ машиностроения" № 7-2020