Международный военно-технический форум «Армия – 2020», проходивший с 23 по 29 августа 2020 г. одновременно с «Армейскими международными играми – 2020», стал долгожданным и значимым оффлайн событием после длительного ограничения на проведение массовых мероприятий.

Статистика

Выставочная экспозиция форума общей площадью свыше 320 тыс. кв м была сформирована в павильонах и на открытых площадках конгрессно-выставочного центра «Патриот», полигона Алабино и аэродрома Кубинка, где около 1,5 тысяч экспонентов продемонстрировали около 28 тысяч экспонатов. Также для мероприятий были задействованы 66 площадок, расположенных в военных округах и на Северном флоте. Для динамического показа от Минобороны России было привлечено более 320 единиц вооружения, военной и специальной техники, а также образцов продукции предприятий промышленности. В работе форума приняли участие представители 92 иностранных государств, направивших свои официальные военные делегации. А в целом форум посетили 1 490 115 человек. Здесь было заключено более 40 государственных контрактов с 27 предприятиями различных отраслей промышленности на рекордную сумму более

1 триллиона 160 млрд. В ходе научно-деловой программы было проведено 186 мероприятий, в которых приняли участие более 11 тыс. человек.

Фото: http://www.patriot-expo.ru/

Новинки ВПК

Среди представленных новинок было множество интересных разработок: не имеющий аналогов в мире высокоточный комплекс управляемого вооружения «Гермес» с загоризонтной дальностью стрельбы до 100 км АО «КБП»; целая линейка новых беспилотных летательных аппаратов от группы «Кронштадт»: аппарат радиолокационного дозора «Гелиос», разведывательно-ударный «Сириус» и скоростной ударный «Гром»; первый в мире полностью автономный необитаемый подводный аппарат «Витязь» производства «ЦКБ МТ «Рубин», достигший в мае этого года самой глубокой точки Мирового океана — Марианской впадины; созданные концерном ВКО «Алмаз — Антей» зенитная ракетная система «Антей-4000», пусковая установка 51П6Е 2 нестратегической ПРО «Абакан» и управляемые снаряды реактивной системы залпового огня «Торнадо-С»; разработки холдинга «Высокоточные комплексы» — машина пехоты «Манул» и полноприводная глиссирующая амфибия — автомобиль «Дрозд» (скорость на земле — 100 км/ч, на воде — 70 км/ч); боевое судно на воздушной подушке с гибкими скегами «Хаска-10» концерна «Калашников» (в его разработке было использовано до 72% новых технологий); переносной комплекс противодействия дронам «Бастион-Автоматика» и мобильный автоматизированный комплекс противодействия «Рубеж-Автоматика» концерна «Автоматика»; семейство пистолетов, разработанных АО «ЦНИИточмаш» на базе девятимиллиметрового пистолетного комплекса «Удав», включая девятимиллиметровый компактный самозарядный пистолет РГ120–2 («Полоз»). И это лишь скромный перечень отечественных разработок оружия, военной и специальной техники, заслуживающих особого внимания.

Несомненно, что производство изделий такого уровня сложности невозможно без применения инновационных технологий обработки материалов, о чем и хочется рассказать подробнее.

Уникальный проект

Всемирно известный концерн «Калашников» привлек внимание не только своими военными разработками, но и экспозицией станкостроительного дивизиона, которому, к слову сказать, в этом году исполнилось уже 90 лет. Прежде всего посетителей заинтересовал уникальный гибридный станок IZH H600, сочетающий технологию лазерной наплавки металлического порошка и пятиосевую фрезерную обработку для изготовления деталей и сборочных единиц сложной геометрической формы массой до 300 кг и габаритами 600x500x500 мм (рис. 1). Станок имеет модульную конструкцию. Первый модуль: 5-осевой фрезерный станок со специальным ограждением кабинетного типа для защиты оператора во время процесса наплавки и обработки детали резанием, в данный модуль также входит система аспирации и контактная измерительная система. Второй модуль: наплавочный комплекс, состоящий из непосредственно самой головки, базовой станции наплавки, системы подачи порошка, вспомогательных систем, обеспечивающих процесс наплавки, а также манипулятора, осуществляющего автоматическую установку наплавочной головки в шпиндель. Прямо на выставке в работе демонстрировались возможности станка: на заготовки из неравеющей стали наплавлялся либо кобальтовый сплав, либо никелевый (рис. 1), после чего без съема заготовки со станка производилась их механическая обработка. Начальник бюро перспективных разработок Е. В. Лукин и директор станкостроительного дивизиона концерна А. А. Комаров рассказали нашей редакции об истории создания станка и перспективах развития данного направления.

Рис. 1.

Этот проект был реализован в сжатые сроки при поддержке Фонда развития промышленности и в содружестве со многими российскими клиентоориентированными компаниями, такими как «ПКБ «Инструмент», ГК «Лазеры и аппаратура». Данная модель станка с большой рабочей зоной, выполненная практически в топовой комплектации, предназначена прежде всего для задач собственного производства. Предполагается, что она станет мощным инструментом, благодаря которому при объединении двух технологий возможно получить синергию, прорыв для решения сложных машиностроительных задач. Кроме того, генеральным директором концерна «Калашников» Д. В. Тарасовым была поставлена задача сделать станок доступным для проведения научных и конструкторских работ по изготовлению деталей и прототипов, проведения НИОКР в содружестве с заинтересованными предприятиями различных отраслей. Таким образом, концерн открыт для сотрудничества и ждет коллег для совместных исследований. Полученные компетенции при создании пилотного станка дали конструкторам концерна понимание принципов работы оборудования и путей его развития. В данном проекте концерн «Калашников» решил самую главную задачу — освоение технологии гибридизации, позволяющей создавать машины нового поколения, сочетающие на одной платформе различные виды механической обработки и аддитивных технологий. В перспективе планируется создание более производительных и дешевых машин.

Конечно, перед станкостроительным дивизионам концерна «Калашников» стоят и другие интересные задачи. Речь идет об обновлении дизайна серийно выпускаемых надежных станков токарной серии, работах по производству и удешевлению станков с ЧПУ, о разработке собственного трехосевого обрабатывающего центра с ЧПУ, появлении новых моделей специального оборудования (а это различные линии для нанесения покрытий, станки глубокого сверления, прессовое оборудование, штамповое оборудование, специальные фрезерные и агрегатные станки). Кроме того, большое внимание уделяется комплектации станков. На форуме были продемонстрированы шарико-винтовые пары (ШВП) производства концерна «Калашников», которые рассчитаны на применение не только в станкостроении, но и в робототехнике, авиационной и космической отраслях. Данный проект имеет существенное значение для решения задач по импортозамещению в отечественной промышленности, и со следующего года продукция будет представлена на российском рынке. Многолетний опыт профессионального ремонта шпиндельных узлов различных производителей, а также изготовление шпинделей для станков собственного производства позволяет планировать расширение собственного шпиндельного производства в рамках импортозамещения. Долгое время инструментальное направление концерна работало под свои нужды. После обновления и модернизации производства предприятие готово выходить на внешний рынок с предложениями такой продукции, как протяжки, осевой и специальный инструмент. В постоянном развитии находится самостоятельно разработанная на предприятии универсальная система MES&SCADA, которая служит для оперативного и эффективного управления предприятием, диспетчирования и сбора данных. Система является интегратором в IT-архитектуре предприятия, позволяя обмениваться данными между системами ERP, PLM, MDM и системами нижнего уровня. Внедрение системы на предприятиях заказчиков выполняется с учетом их специфики и требований.

Подытоживая вышесказанное, можно отметить, что концерн «Калашников» в рамках диверсификации производства ставит перед собой актуальные задачи станкоинструментального направления и не только успешно решает их в интересах собственного производства, но становится интересным игроком на российском рынке.

Лазерные технологии

На форуме «Армия» по лазерной тематике свою продукцию представили как отечественные, так и зарубежные компании.

Ведущий разработчик и производитель лазерного оборудования «Лазерный центр» демонстрировал системы маркировки и гравировки: скоростной «ТурбоМаркер» и компактную прецизионную систему МиниМаркер 2. У компании большой опыт работы в различных сферах, в т. ч. по маркировке и гравировке изделий военного назначения: приборных панелей, оптического оборудования, патронов и боеприпасов и др. Новейшая актуальная разработка компании, показанная на форуме, — портативная система лазерной очистки металлических поверхностей TurboClean (рис. 2). Система подходит для очистки cложных металлических поверхностей от коррозии, окалины без дополнительных расходных материалов и износа.

Рис. 2.

Лазерное оборудование можно было увидеть на стенде компании GrosseMARK — лазерный станок для маркировки и гравировки G-MARK; на стенде SharpLase — станки SharpMark Fiber Optima для маркировки и гравировки и SharpMark Fiber PRO XYZ для маркировки, гравировки, фигурной резки, удаления покрытий и др.

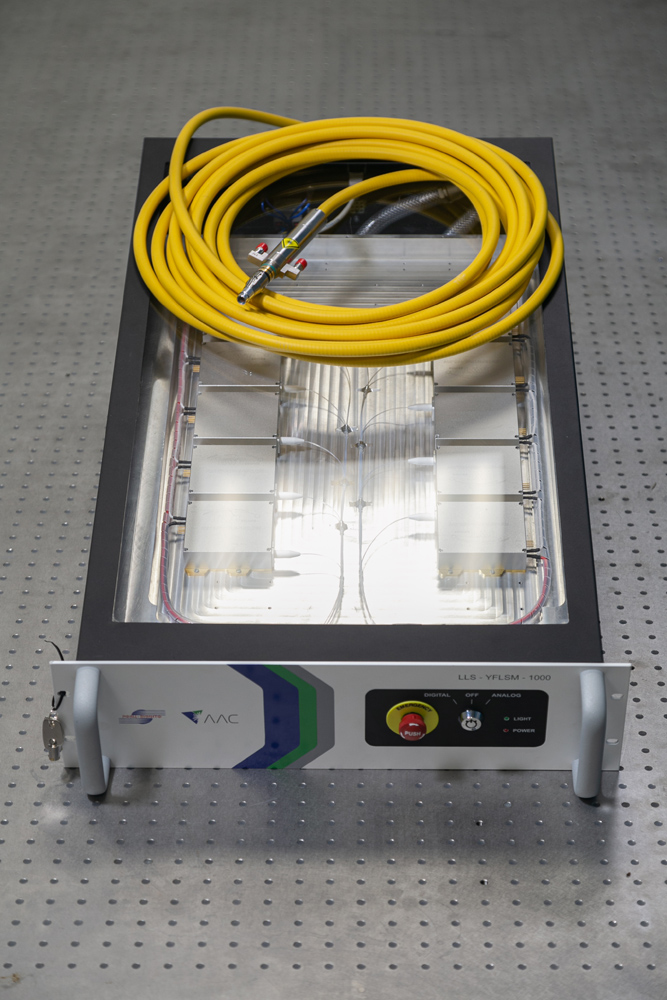

Новый волоконный лазер LLS-YFLSM-1000 мощностью 1 кВт и высоким качеством излучения (рис. 3) был показан ФГУП «РФЯЦ-ВНИИТФ им академика Е. И. Забабахина». Это совместная разработка предприятия и АО «ЛЛС». Среди его достоинств: возможность перестройки мощности, возможность выбора длины волны в диапазоне 1070–1090 нм. Лазер может быть легко интегрирован в большинство промышленных установок. В конструкции используются современные высококачественные комплектующие с низкой вероятностью отказа.

Рис. 3.

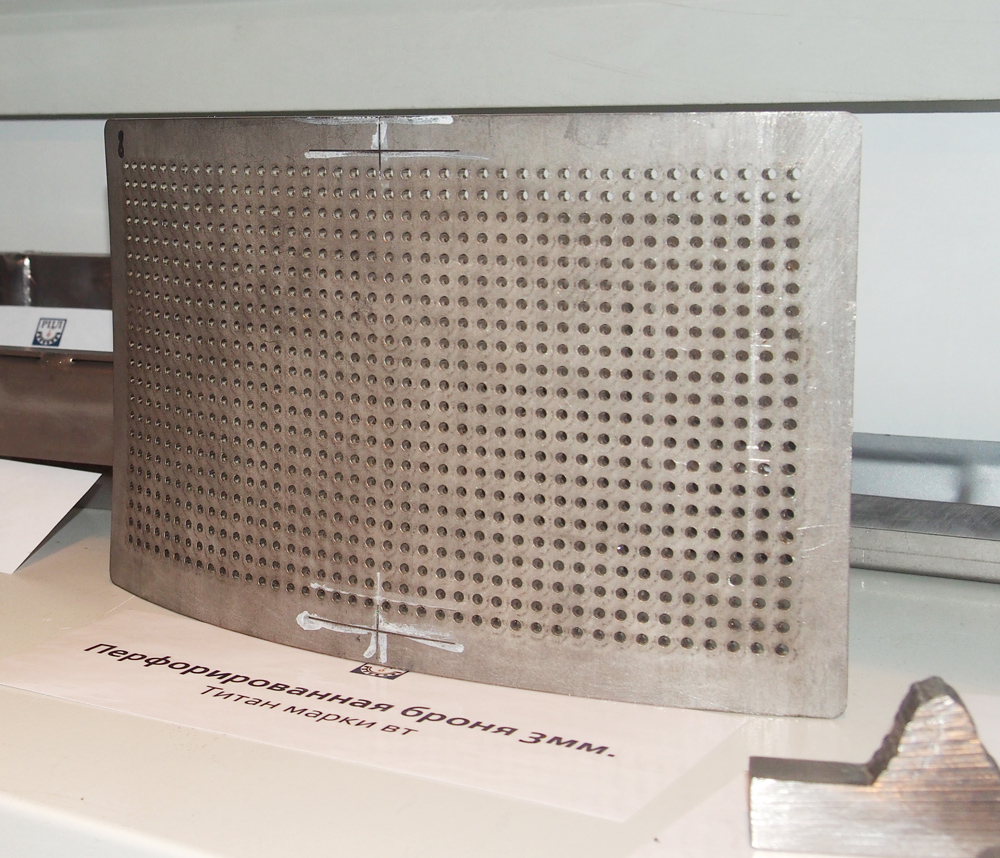

Новые проекты, выполненные с помощью лазерных технологий, были представлены на стенде ЗАО «Региональный центр лазерных технологий», специализацией которого является осуществление полного цикла работ от проектирования до производства металлоконструкций из всех марок сталей, а также алюминиевых и титановых сплавов (на рис. 4 показан образец перфорированной лазером брони 3 мм, материал — титан марки ВТ). В рамках форума компанией совместно с ПАО «Корпорация ВСМПО-АВИСМА» было подготовлено и проведено практическое совещание — круглый стол «Лазерная обработка титана. Изготовление крупногабаритных высокоточных конструкций из титановых, алюминиевых сплавов и сталей». Целью мероприятия была демонстрация производственных процессов на основе лазерных технологий, оборудования и инновационных продуктов, а также привлечение внимания представителей предприятий ВПК и других отраслей экономики России к возможностям предприятия.

Рис. 4.

Аддитивные технологии

Тема аддитивных технологий пользуется неизменным интересом, и на форуме была представлена как в выставочной экспозиции, так и в деловой программе.

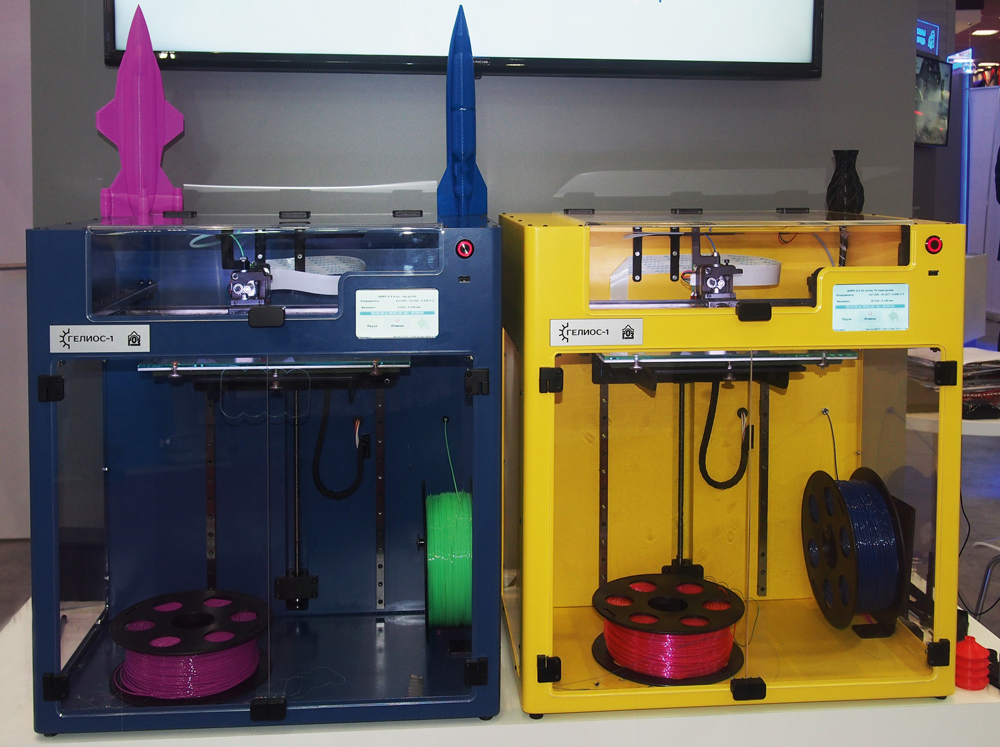

Петербургское АО «Обуховский завод», входящее в состав военно-промышленного концерна «Алмаз — Антей», показало настольные FDM 3D-принтеры «Гелиос-1» (рис. 5). Системы на 90% состоят из комплектующих российского производства. Управляющая плата на базе 32-битного микроконтроллера К1986ВЕ 1QI с высокопроизводительным RISC-ядром разработана и производится зеленоградским АО «ПКК Миландр». Печать слоями от ста микрон осуществляется в рабочей камере 300х200х300 мм с производительностью 30 мм3/c при максимальной линейной скорости печати 150 мм/c.

Рис. 5.

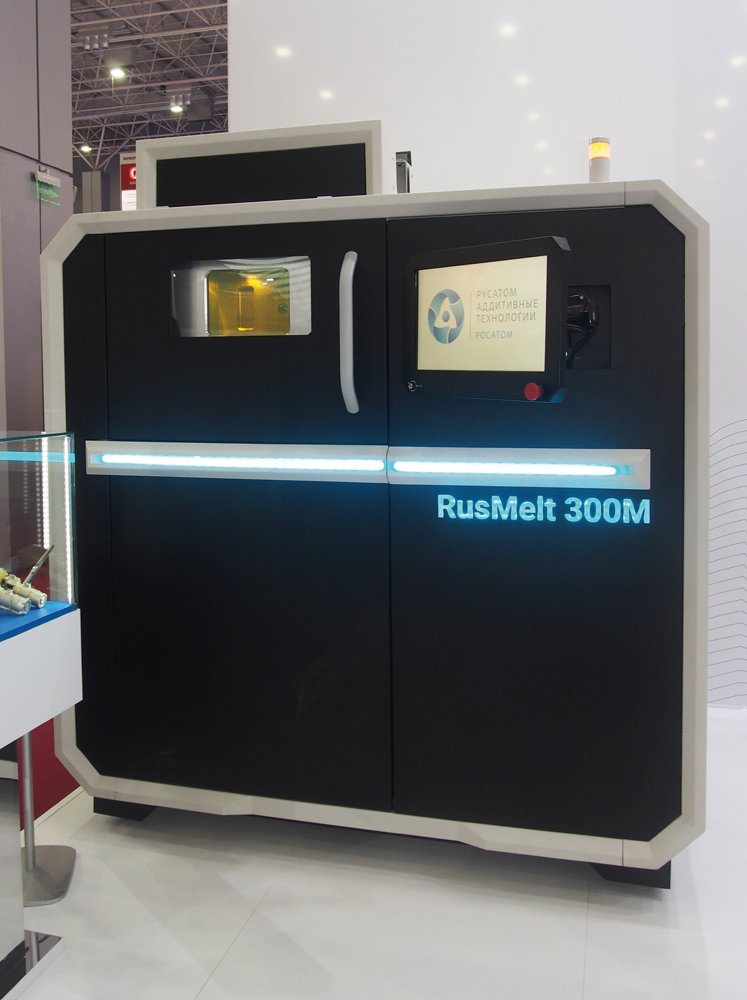

Высокопроизводительная система селективного лазерного плавления металлических порошков RusMelt 300М (рис. 6) демонстрировалась российской компанией «Русатом — Аддитивные технологии». Машина укомплектована двумя лазерами 500 Вт (возможно до 1 кВт) и имеет рабочую зону 300×300×300 (400) мм. Скорость печати до 25 см3/час. Собственное программное обеспечение (ПО), реализованное на платформе PLC-Siemens, обеспечивает процессы печати в автоматическом режиме; собственное ПО для подготовки данных к печати позволяет создавать рабочий файл, проводить гибкую настройку технологических параметров печати.

Рис. 6.

Высокотемпературная аддитивная установка «Ларец» — один из перспективных образцов диверсификации АО «КБСМ». 3D-принтер имеет просторную камеру построения 300×300×300 мм, скорость печати 120 мм/с и высокую точность (рис. 7).

Рис. 7.

На форуме также был представлен экспериментальный программно-аппаратный стенд по отработке аддитивного производства с одновременным использованием нескольких типов материалов, созданный на кафедре 904 «Инженерная графика» МАИ под руководством доцента А. В. Рипецкого. Разработка позволяет ускорить процесс аддитивного производства и снизить стоимость трехмерной печати из неметаллических материалов за счет внедрения новых методов обработки электронной модели изделия и автоматизации технологической подготовки.

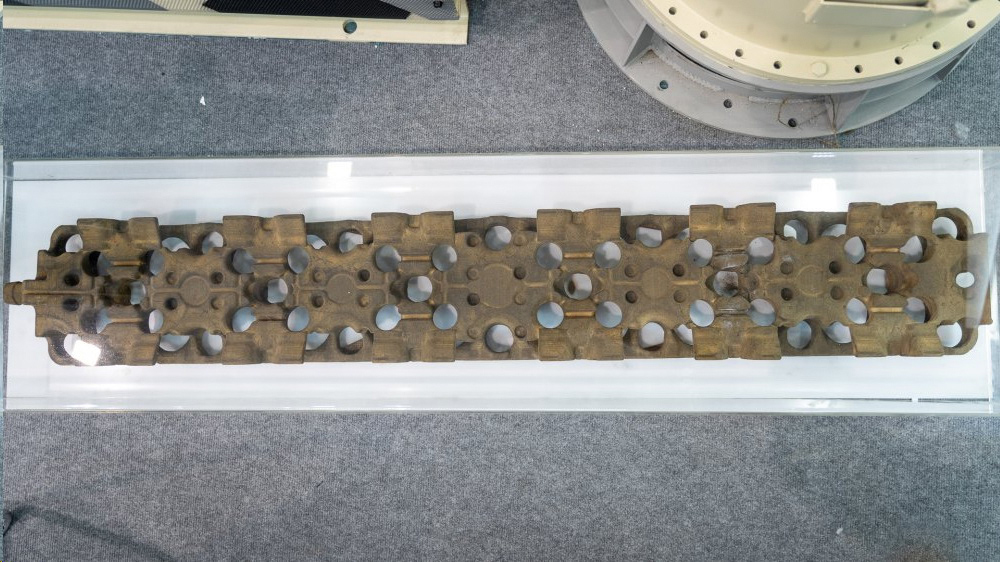

На стенде Кингисеппского машиностроительного завода выставлялись стержни для производства рубашки газопровода и головки блока цилиндра — рис. 8 (применяются в производстве главных судовых двигателей типа М500), которые были напечатаны на 3D-принтере с использованием кварцевого песка и смолы.

На стенде ФГУП «НПО «Техномаш» им. С. А. Афанасьева» демонстрировался макет технологического элемента конструкции из армированного суперконструкционного полимера с интегрированными в стенки цифровыми датчиками, изготовленного с применением аддитивных технологий. Указанное оборудование разрабатывается совместно с Санкт-Петербургским политехническим университетом Петра Великого. По станкостроительной тематике были представлены: приводные блоки для станков с числовым программным управлением, оборудование для сварки пневмогидросистем летательных аппаратов, оборудование для сварки тонкостенных трубопроводов в защитных средах, система вибродиагностики оборудования на основе современных безразборных методов c функцией аналитики фактического состояния.

Рис. 8. Фото: Mil.Press FlotProm, Андрей Сергеев

Перспективы использования аддитивных технологий при создании и эксплуатации вооружения, военной и специальной техники обсуждались в ходе круглого стола, организованного Главным управлением научно-исследовательской деятельности и технологического сопровождения передовых технологий Минобороны России и Военного инновационного технополиса «ЭРА». Участники констатировали, что интерес к аддитивным технологиям в ВПК существует. Их применение уже становится фактом в промышленном секторе для прототипирования, производства мелкосерийных и слабонагруженных деталей. Среди актуальных задач — изготовление крупногабаритных деталей. По мере совершенствования программного обеспечения, материалов и оборудования, системы сертификации доля аддитивных технологий в ВПК, несомненно, будет расти. Также все большее применение аддитивные технологии находят в медицине. Как было отмечено в докладах, это изготовление печатных шин и ортезов в травматологии, улучшающих качество жизни пациентов; создание моделей при предоперационном планировании кардиохирургических операций; совершенствование образовательного процесса; создание средств защиты для медиков и не только. В круглом столе активное участие приняли представители ВМА им. С. М. Кирова, «Русатом — Аддитивные технологии», МГТУ им. Н. Э. Баумана, РГСУ, ООО «Энергоавангард» и др.

В качестве заключения

Компании станкостроительной отрасли считают важным свое присутствие на форуме «Армия» в качестве экспонентов и участников деловой программы. Приведенные выше впечатления можно было бы продолжать: компания «УралТермосвар» представила линейку своего сварочного оборудования; на масштабном стенде Политехнического университета из Санкт-Петербурга рассказывали о новых материалах и высокотехнологичных мультидисциплинарных проектах Центра НТИ СПбПУ «Новые производственные технологии»; в рамках деловой программы при организации МГТУ «СТАНКИН» прошел круглый стол «Механизмы взаимодействия организаций высшего образования и организаций оборонно-промышленного комплекса для обеспечения обороноспособности и безопасности России», а при организации Минпромторга состоялось пленарное заседание «Возможности и потенциал развития станкостроения в России». Также следует подчеркнуть заинтересованность предприятий ВПК к созданию инновационной станкостроительной продукции в рамках диверсификации производства. И представленные на форуме образцы технологического оборудования говорят об успешности начинаний. В связи с этим хочется выразить надежду, что на российском станкостроительном рынке будут все чаще появляться новые разработки, интересные проекты, эффективные партнерства для решения актуальных задач. И конечно, конструктивное взаимодействие разработчиков оборудования и эксплуатирующих предприятий, возникающее на таких эффективных выставочных площадках, как форум «Армия», несомненно, является основой для новых достижений.

Источник журнал "РИТМ машиностроения" № 7-2020