«Я мечтаю о том, чтобы лазеры, как и компьютеры, стали важнейшим инструментом в массовом производстве и намерен, чтобы IPG Photonics сыграла ключевую роль в реализации этой мечты».

Основатель НТО «ИРЭ-Полюс» и IPG Photonics, выдающийся российский физик Валентин Павлович Гапонцев

В рамках московской выставки «Металлообработка» состоялась конференция «Современные лазерные технологии», на которой был отмечен высочайший уровень достижений в лазерной обработке материалов, возможный с применением волоконных лазеров. Среди выступающих были как сотрудники компании–организатора мероприятия — НТО «ИРЭ-Полюс», так и интеграторы продукции компании в обрабатывающее оборудование.

Компания и ее продукция

Сергей Шмелев, к. т. н.

руководитель службы маркетинга НТО «ИРЭ-Полюс»

НТО «ИРЭ-Полюс» — основатель и базовая компания международной корпорации IPG Photonics с научными центрами в 30 странах мира — является мировым лидером производителем волоконных лазеров и технологическим законодателем развития лазерной индустрии. Статистика, приведенная руководителем службы маркетинга компании Сергеем Шмелевым, это подтверждает: 30 лет на рынке, 6000 сотрудников, более 20 000 изделий отгружено в 2021 году, 94% — локализация производства компонентов лазерных источников в России. Всё: от производства волоконно-оптических компонентов до сборки законченных изделий — производится внутри нашей компании. В связи с этим практически полностью отсутствует зависимость от внешних поставщиков. Выпускаемая линейка продукции включает более 600 наименований, многие из которых не имеют аналогов на мировом рынке высоких технологий, начиная от волоконных лазеров, которые интегрируются в высокотехнологичные системы обработки материалов, заканчивая телекоммуникационным оборудованием, медицинскими аппаратами для хирургии и силовой терапии, волоконно-оптическими компонентами, которые поставляются для задач, отличных от создания лазеров.

Волоконные лазеры являются самыми современными и надежными среди всех типов лазеров, отличаясь производительностью, компактностью, надежностью, эффективностью, минимальным инженерным сервисом, отсутствием расходных материалов, масштабируемой мощностью. Волоконные лазеры работают долгие годы в сложных производственных условия, при многосменной загрузке, в тяжелых циклах. Гарантия на лазеры составляет 3 года с возможностью расширения до 7 лет.

Ежегодно технические характеристики приборов IPG совершенствуются, причем снижение габаритных размеров за последние 20 лет произошло более чем в 10 раз, а выходная мощность выросла на два порядка (рис. 1). Кроме того, были существенно усовершенствованы технические характеристики, важные с точки зрения промышленного использования: качество пучка увеличилось в 1,5 раза, коэффициент полезного действия вырос с 25 до 50% и др. Конечно, все эти факторы предоставляют новые возможности для развития оборудования лазерной обработки материалов.

Рис. 1. Эволюция лазеров IPG Photonics. Фото: НТО «ИРЭ-Полюс»

Почему лазер? Почему волоконный?

«Почему лазер?» — задал в своем выступлении вопрос директор по инновациям ООО «Лазерный центр» Иван Фоменко. Казалось бы, это не самая дешевая технология, есть масса других внедренных и проверенных временем технологий. «Почему внедрение волоконных лазеров в обрабатывающей промышленности является революцией?»

Иван Фоменко,

директор по инновациям ООО «Лазерный центр»

Буквально несколько примеров. Во-первых, лазеры — это скорость. Так, скорость нанесения номера на голографической этикетке банковской карты «Мир» — 100 символов/сек. Во-вторых, это точность при лазерной резке, сварке, микрообработке. Например, система «МикроСет» ООО «Лазерный центр», разработанная для электронной отрасли, обеспечивает точность ± 2 мкм. Ее ресурс — более 100 000 часов при сохранении результатов. Расходных компонентов — никаких, быстро изнашиваемых компонентов — никаких, стабильность процесса, деликатность воздействия, перенастройка станка занимает минуты, 2–3 станка потребляют электроэнергии, как один чайник. Кроме того, это доступная стоимость оборудования от российского производителя. А еще есть и неочевидные преимущества.

Учет и контроль — это основа современного производства, массово внедряются системы кодирования, в связи с чем нужно маркировать изделие. Получаемые преимущества лазерной маркировки по сравнению с другими методами: большая скорость генерации новой графики, миниатюрные размеры, маркировка «навечно», защита от контрафакта, удобство для IT (API, БД и др.). Возможный размер метки со 100% считываемостью — 0,7×0,7 мм. Что немаловажно, в код компании помещается русскоязычная информация. В случае лазерного нанесения метку не переклеить, не подделать, в случае копирования — появится два изделия с одинаковой меткой, что отразится в системе учета ошибкой. Как альтернатива, чтобы почувствовать разницу, другая технология нанесения информации: гравировка табличек, панелей приборов по ГОСТ 26.008-85 предполагает фрезерование на станке с ЧПУ. На деле — это большая головная боль с большим количеством вопросов: фрезы ломаются, разные буквы (размер) — это применение разных фрез, нужны дорогие фрезы, нужны дорогие немецкие фрезерный станки, фрезерование по ГОСТ — медленный процесс, для которого необходима оснастка для жесткой фиксации детали, требуется квалифицированный персонал.

Еще один пример от ООО «Лазерный центр» — изготовление штампов и пресс-форм с помощью лазерной эрозионной гравировки. Монетный двор делает штампы месяц, в ООО «Лазерный центр» этот штамп из закаленной стали с глянцевым качеством изготавливается по модели на станке Turbo Forma в течение 26 часов. Минимальный элемент — 30 мкм. Технология позволяет получать штампы для воспроизведения таких уникальных текстур, как шангрень, гильош (рис. 2).

Рис. 2. Создание текстуры шагрень и гильош с помощью лазерной технологии. Фото: ООО «Лазерный центр»

В «Лазерном центре» считают, что наблюдается качественно новый подход к производству. Производитель может думать не о том, как выполнить здание, а прежде всего заботиться о продукции и перспективах ее продвижения на рынке. И надо сказать, что это авторитетное мнение, ведь компанией произведено и поставлено около 4000 станков, которые успешно работают в различных отраслях в 16 странах, включая Китай, США, Германию, Израиль и др.

Тенденции и достижения в лазерной резке

Лазерная резка — одно из основных направлений применения лазерных источников, около 80% лазеров задействовано для данной технологии. Поэтому на конференции ей было посвящено несколько выступлений.

Тенденции в развитии технологии отметил в своем докладе начальник отдела по лазерной резке и микрообработке НТО «ИРЭ-Полюс» Кирилл Соколов.

Кирилл Соколов,

начальник отдела по лазерной резке и микрообработке НТО «ИРЭ-Полюс»

До недавнего времени лазерная резка в основном разделялась следующим образом. Лазерно-кислородную резку применяли для обработки средних и больших толщин черных сталей, что позволяло добиваться большой производительности с низким расходом газа, обеспечивать высокое качество боковой поверхности. Резка в инертном газе или в воздухе использовалась для малых толщин черных сталей. Также резка в инертном газе обладает высокой производительностью по алюминиевым, латунным и титановым сплавам, нержавеющим сталям, позволяет добиваться высокого качества обработки на этих материалах и отсутствия окисления на кромках. Так было довольно долго… Сейчас ситуация меняется. Для резки начинают применяться источники высокой и средней мощности (обычно 10–20 кВт, реализовано до 40 кВт). Повышение качества излучения и уменьшение сечения волокна на современных источниках позволяет поднять производительность в 1,5–2 раза в сравнении с лазерами предыдущих поколений. При применении такой мощности удается разрезать черные стали без кислорода с производительностями выше, чем это получалось раньше любыми доступными термическими способами, и увеличивать максимально возможную толщину обработки. На текущий момент НТО «ИРЭ-Полюс» производит лазеры мощностью 20 кВт с выходным волокном 100 мкм и качеством пучка BPP 3.58 мм*мрад.

Такие источники позволяют в 2–4 раза быстрее резать черные стали, чем это достигается при плазменной обработке в среднем диапазоне толщин (4–20 мм). Параллельно с распространением источников таких высоких мощностей развивается и инструмент, в качестве которого используются оптические головки лазерной резки. Применение высокой мощности современных лазеров дает уникальную производительность. При резке лазером 20 кВт алюминия можно достигнуть скоростей: на толщине 8 мм — 28 м/мин., 12 мм — 10 м/мин., 30 мм — 1 м/мин. При резке лазером 20 кВт нержавеющей стали достижимой скорости: 8 мм — 18 м/мин. (ранее такой показатель был доступен на толщине 2 мм), 12 мм — 11 м/мин., 20 мм — 2,8 м/мин., 40 мм — 0,7 м/мин.

Следует отметить, что при переходе к повышенной мощности производительность растет быстрее мощности (наблюдается коэффициент от 1 до 1,83 раза). Отчасти в связи с этим нелинейным ростом наблюдается снижение стоимости обработки погонного метра реза. Например, при резке низколегированной стали 8 мм стоимость при 2 кВт составляет 6.89 руб., с учетом амортизации станка — 18,85 руб., а при использовании лазера 20 кВт — 0,69 и 2,23 руб. соответственно. Это уже позволяет сравнить лазерную и плазменную резку, и оказывается, что на толщинах до 14–16 мм лазерная резка настолько эффективнее плазменной, что позволяет окупать высокую стоимость оборудования за 1–1,5 года при нормальной загрузке в рамках двух смен. При толщинах 16–20 мм, стоимостное преимущество лазерной резки также сохраняется, но не столь очевидно на прямых резах. Однако, если речь идет о деталях с большим количеством отверстий-засверливаний, то может оказаться, что станок с лазером 20 кВт также достаточно быстро окупится.

Таким образом, на текущий момент очевидные преимущества применения для резки лазера мощностью 20 кВт: качественная резка всего диапазона толщин, высокая скорость обработки средних толщин (4–16 мм); «безгратовая» резка нержавеющей и низколегированной стали толщиной до 20 мм; существенное снижение количества грата при резке алюминия и его сплавов толщиной до 12 мм; малая зона термического влияния; низкая стоимость погонного метра реза.

Андрей Тяжлов,

директор по продажам Unimach

Директор по продажам UNIMACH Андрей Тяжлов также подтвердил тенденцию перехода рынка в область более мощных лазеров. По данным компании — ведущего российского производителя станков лазерной резки, поставившего заказчикам более 900 комплексов, сейчас наиболее продаваемые лазеры для резки от 6 до 10 кВт. Это происходит, поскольку лазеры становятся все более доступными по цене. Несмотря на все еще высокую стоимость мощного излучателя, он позволяет переводить часть резки черных металлов на воздух, что приводит к скачкообразному росту скорости резки, таким образом снижается себестоимость одного метра резки и станок, несмотря на большие первоначальные вложения, окупается быстрее. Кроме того, Андрей Тяжлов затронул основные аспекты при выборе станка лазерной резки металла и привел примеры решений компании.

На рынке большинство производителей предлагает продукцию либо в бюджетном сегменте с меньшей производительностью, либо в более производительном сегменте с большей стоимостью, но при этом стоит помнить, что премиум-станок несовместим с лазерами небольшой мощности. Unimaсh выпускает 5 серий станков лазерной резки с полем обработки до 2×6 м, которые отличаются своей динамикой под разного рода задачи. Младший в линейке станок LC Standard имеет скорость холостых перемещений до 120 м/мин, ускорение — до 2,0 G, точность ± 0,1 мм, повторяемость ± 0,05 мм и, как правило, рассчитан на применение лазера до 3 кВт. Старшая модель LC Ultra (рис. 3) имеет скорость холостых перемещений до 330 м/мин, ускорение — до 5 G, точность ± 0,05 мм, повторяемость ± 0,025 мм и предназначена для использования с лазерами от 15 до 50 кВт. Большой модельный ряд позволяет сделать заказчику оптимальный выбор.

Рис. 3. Раскройный центр Unimach LC Ultra. Фото: Unimach

На что следует обращать внимание при выборе станка, чтобы обеспечить эффективную лазерную резку?

1. Лазер. Постоянное совершенствование лазеров IPG, которые устанавливаются в станках Unimach, позволяет эффективно развивать технологию. Кроме того, производство лазеров во Фрязино позволяет осуществлять быстрый сервис и ремонт.

2. Привод. На младших моделях станков может быть установлен привод на основе реечных и шарико-винтовых пар, а вот производительные модели предполагают привод на линейном двигателе, что обеспечивает точность позиционирования, большой ресурс службы, высокие ускорения (это принципиально при использовании мощных лазеров).

3. Оптическая головка. Важными атрибутами являются: автоматический привод линзы (есть на большинстве оптических головок), защита от столкновений со «вставшей» деталью (решается в головке производства Unimach благодаря использованию двух датчиков). Другие полезные возможности: картриджная замена линзы и пластины позволяет оперативно производить замену расходных материалов; для резки отражающих элементов (медь, алюминий и оцинкованная сталь) в станках Unimach предусмотрено охлаждение сопла сжатым воздухом; силовой обдув точки врезки позволяет избегать налипания брызг на сопловую часть лазерной оптической головки при работе на больших толщинах.

4. Программное обеспечение (ПО). В Unimach ПО собственной разработки, что позволяет его постоянно совершенствовать и мобильно реагировать на запросы: работает под Windows, имеется возможность автоматизированной расстановки перемычек, осуществляет переход в импульсный режим, есть режимы резки на лету, обработки сложных контуров, автораскладки, расчета себестоимости и продажной стоимости детали. ПО устанавливается на станки компании на бесплатной основе.

5. Запас прочности оборудования всех составляющих. Обычно обеспечивается при производстве комплектующих в рамках предприятия–производителя оборудования.

6. Обеспечение грамотного сервиса.

Еще хочется добавить буквально несколько слов об организации производства в компании Unimaсh. Компания входит в группу компаний «НПК Морсвязьавтоматика». Холдинг занимается производством целого ряда сложной продукции: приборов морского назначения, электрощитов, пультов судовождения, судов на электрической тяге, разработаны батареи большой емкости мегаваттного диапазона и т. д.; имеет серьезные технологические компетенции. Каждое из подразделений выполняет попутно работы в производстве станков: подразделение морской электроники — печать монтажных плат (платы слежения, платы ЧПУ), подразделение металлообработки изготавливает станину, подразделение токарно-фрезерной обработки производит все токарно-фрезерные детали. Таким образом, степень локализации лазерного станка составляет порядка 80%.

Производственные площади компании составляют 38000 м2, количество сотрудников — более 1200 человек. Недавно был построен новый цех, насчитывающий 60 сборочных мест для станков лазерной резки и 60 сборочных участков для листогибочных прессов. Кроме того, компания выпускает комплексы для лазерного раскроя труб. Начато производство аппаратов лазерной сварки и лазерной очистки.

Сергей Копф,

начальник технического отдела UNIMACH

Сергей Эйгенович Копф, начальник технического отдела UNIMACH, своим докладом осветил еще одну из составлющих достижения высоких результатов в эксплуатации лазерных раскройных комплексов. Любой станок — это сложное оборудование, которое требует регламентных работ. У некоторых производителей они прописаны в технологических таблицах, и при их неисполнении пользователей снимают с гарантии. В Unimach гарантию не снимают, но для эффективной работы станка общих рекомендаций просят придерживаться: после рабочей смены обязательно производить уборку самого станка, смотреть за состоянием направляющих, регулярно обслуживать оптику. Кроме того, рекомендуется тщательно выбирать качественные расходные материалы (это сейчас особенно актуально при смене логистических цепочек), использовать чистые газы (азот и кислород с чистотой не ниже 99,95%) и др.

Современные возможности лазерной сварки, наплавки и термообработки

Николай Грезев,

к.т.н., начальник отдела лазерной сварки и наплавки НТО «ИРЭ-Полюс»

Технологии лазерной сварки, наплавки, термообработки уже с 80‑х годов применяются в промышленности, а с появлением волоконных лазеров, уменьшением их габаритов и стоимости становятся все актуальнее. С 2012 года в созданном технологическом подразделении НТО «ИРЭ-Полюс» данные технологии успешно разрабатываются на серийно выпускаемых головках для всех типов лазеров вплоть до 100 кВт. Начальник отдела лазерной сварки и наплавки НТО «ИРЭ-Полюс» Николай Грезев расказал о достижениях компании в этих направлениях.

Сначала о сварке. Разработаны четыре основных вида технологий лазерной сварки: в среде защитного газа, с присадочной проволокой, многопроходная и гибридная.

Технология лазерной сварки — это воздействие высококонцентрированного лазерного излучения на поверхность детали, благодаря чему возникает парогазовый канал и возможность произвести нагрев на всю толщину свариваемой пластины и получить кинжальную форму сварного шва. Сварка обычно выполняется на скоростях от 1 м/мин. Максимальные значения могут быть — десятки м/мин. Сварные соединения характеризуются узкой зоной термического влияния, в которой отсутствуют зоны разупрочнений, которые характерны для дуговых процессов сварки, деформации деталей минимальны. Так как объем расплава жидкого металла мал, для ряда материалов сварку лазером для экономии можно выполнять даже без среды защитного газа.

Чтобы понимать, зачем внедрять лазерную технологию, следует обратиться к расчету себестоимости. Так же, как и в случае лазерной резки, чем быстрее производится сварка, тем дешевле становится погонный метр (п. м.). Например, если варить сталь 6 мм мощностью 5 кВт, то стоимость составит примерно 65 рублей за п. м., если мощность увеличивается до 8 кВт, то стоимость падает до 50 руб. за п. м. При сравнении стоимости лазерной сварки стали 10 мм (скорость сварки 2 м/мин.) с дуговой сваркой (скорость сварки 0,3 м/мин. — 6 валиков) первенство остается за первой. За одну смену лазерная роботизированная ячейка сможет выполнить порядка 670 п. м. сварных швов. Распределение расходов: защитный газ (1%), амортизация (87%), расходные элементы (1%), электричество (4%), зарплата сварщика (8%). Стоимость сварки 1 п. м. для такой машины получается порядка 70 руб. за п. м. При этом традиционная дуговая сварка будет варить со стоимостью 258 руб. за 1 п. м. Распределение расходов: газ (10%), амортизация (10%), присадочная проволока (17%), электричество (7%), зарплата сварщика (56%). Это расчетные данные, но они показывают экономический эффект.

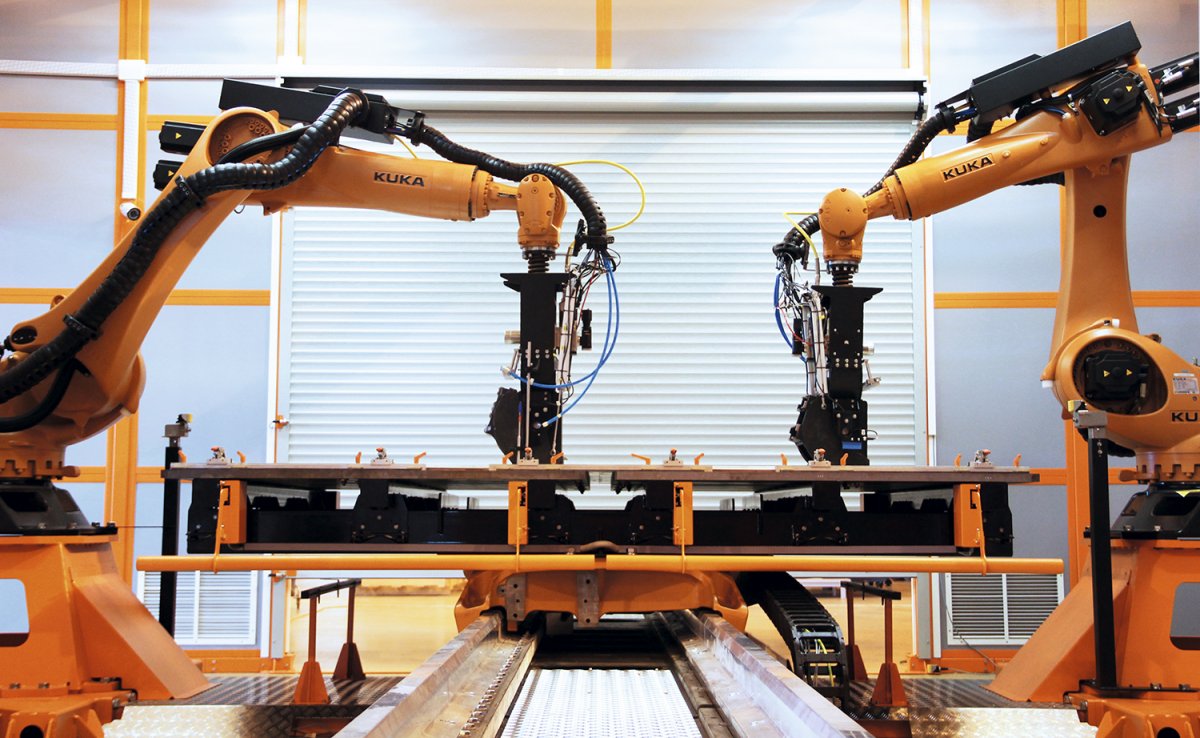

Компанией НТО «ИРЭ-Полюс» был реализован ряд интересных и ответственных сварочных проектов. Например, лазерная сварка боковых панелей вагонов метро, где была заменена контактная сварка. Для достижения заданной производительности была применена технология удаленной лазерной сварки, реализованная на основе двух роботов с двумя волоконными лазерами мощностью 6 кВт и двух сканирующих лазерных головок (рис. 4). Каждая головка при одном прижиме позволяет сварить до 16 точек без поднятия. В процессе сварки не происходит теплового повреждения лицевой поверхности листа. Также была применена технология лазерной термогибки, с помощью которой устраняются остаточные деформации конструкции после сварки для достижения заданной плоскостности детали.

Рис. 4. Роботизированная установка лазерной сварки боковых панелей вагонов метро. Фото: НТО «ИРЭ-Полюс»

Другой пример — автомобильная промышленность, где применение лазерной сварки обосновано прежде всего высокой производительностью. Кроме того, приходится варить оцинкованные детали, и при обычных дуговых процессах цинк на поверхности выгорает, что приводит к коррозии. Технология реализуется на основе специальной машины, которая сама поджимает деталь и производит сварку синусоидальным швом. Примечательно, что здесь была реализована обратная связь, которая по отражению контролирует воспроизводимость процесса.

Лазерная сварка с использованием присадочной проволоки позволяет значительно снизить требования к сборке. Данная технология, например, была реализована НТО «ИРЭ-Полюс» в мобильных условиях для сварки обсадных труб в условиях буровых установок (рис. 5). Такая машина позволяет заменить традиционно используемые муфтовые соединения. И опять хочется задать вопрос: почему лазерная сварка? Да потому, что с ее помощью осуществляется сборка одной трубы с другой за 30 секунд. Никакая другая технология такую скорость не обеспечит. Сварка двухпроходная: за первый проход труба подогревается до заданной температуры, вторым проходом осуществляется сварка на всю глубину с использованием присадочной проволоки. Можно отметить, что габариты лазерной машины повторяют стандартное устройство гидроключ типа «ГКШ», которое традиционно используется на буровых установках.

Рис. 5. Лазерная установка, используемая в мобильных условиях для сварки обсадных труб в условиях буровых установок.

Фото: https://zt116.ru/, НТО «ИРЭ-Полюс»

Лазерная сварка с применением присадочной проволоки также была использована для изготовления мостовых конструкций с целью аттестации технологии в мостостроении. Среди поставленных задач: увеличение производительности, уменьшение деформаций готовых мостовых конструкций. Согласно протоколам испытаний, проведенных в АО «НИИ мостов» выносливость полученных соединений не ниже выносливости соединений, выполненных с применением электродуговой сварки, и ограничиваются не сварным соединением, а прочностью материала.

Сейчас лазерные технологии сварки уже доступны и в ручном применении. В прошлом году был выпущен аппарат лазерной сварки LightWELD 1500, на котором возможны непрерывные и импульсные режимы сварки (мощностью 1,5 кВт и до 2,5 кВт соответственно), а также сварка с осцилляцией луча. Аппарат позволяет получить практически любые типы сварных соединений: стыковые, нахлесточные, угловые. Возможна сварка тонкостенных, толстостенных конструкций, отражающих материалов, может осуществляться сварка с подачей присадочной проволоки.

Также с помощью этой установки осуществляется технология лазерной очистки с амплитудой перемещения луча 15 мм, для этого достаточно только поменять сопло и установить заданный режим.

Гибридная технология сварки — отличное решение для сборки габаритных деталей. При воздействии сфокусированного лазерного излучения совместно с дуговым процессом увеличивается глубина провара за один проход, при сохранении достаточной ширины (3–5 мм), что позволяет значительно снизить требования к сборке. При этом производительность по сравнению с дуговой сваркой возрастает от 1,5 до 3 раза. Так как сварной шов имеет «кинжальную» форму, наблюдаются: уменьшение применения сварочных материалов на 20–40%, минимальные остаточные напряжения и деформации сварных конструкций, зона термического влияния минимальна (200–300 мкм), высокие значения ударной вязкости сварного шва. Процесс сварки характеризуется минимальным брызгообразованием, что говорит о высокой стабильности процесса. Примером реализованного проекта может служить сварка рамы и концевой балки тележки вагона, которые были произведены с целью аттестации процесса для железнодорожной отрасли.

Что касается экономической составляющей, то расчеты показывают, что, например, себестоимость погонного метра гибридного сварного шва на стали 16 мм при использовании лазера с мощностью 10 кВт (скорость около 1 м/мин) составляет около 200 руб.. Если применить волоконный лазер мощностью 20 кВт, то скорость повышается до 2,1 м/мин. и себестоимость снизится практически в 2 раза.

Лазерная сварка может осуществляться и в многопроходном режиме. Эта технология позволяет сваривать сверхбольшие толщины. Примером являются сварные соединения из титановых сплавов толщиной до 60 мм и алюминиевых сплав до 100 мм. Процесс не быстрый, но обеспечивает высокую геометрию, хорошее качество сварного шва и стабильность процесса. По сути этот процесс подобен технологии лазерной наплавки, где слой за слоем выполняют наплавление материала.

Что касается лазерной наплавки, технология крайне востребована во всем мире, в том числе и в России. Так, например, установка порошковой лазерной наплавки FL–Clad-R‑6S2 (рис. 6) была разработана для обработки деталей вращения: коленчатых валов, шестерен, редукторов. Для лазерной наплавки применяются практически любые порошки: никелевые сплавы, железо, кобальт и др. Технология применяется как для восстановления изношенных деталей, так и для нанесения покрытий с заданными свойствами для увеличения эксплуатационных характеристик.

Рис. 6. Лазерная установка порошковой лазерной наплавки FL–Clad-R‑6S2. Фото: НТО «ИРЭ-Полюс»

С помощью установки FL–CPM (рис. 7) можно осуществлять наплавку сварочной проволокой. Установка универсальна и позволяет кроме того выполнять лазерную термообработку, сварку. Виды обрабатываемых деталей: коленчатые валы, шестерни, шнеки, лопатки, импеллеры, запорная арматура, трубы и барабаны.

Рис. 7. Лазерная установка FL–CPM наплавки, термообработки, сварки тел вращения. Фото: НТО «ИРЭ-Полюс»

В технологии лазерного упрочнения за последние 10 лет также наблюдается прогресс: благодаря волоконным лазерам ее производительность выросла в десятки раз. На лазере 10 кВт с применением сканирующей системы возможно производить обработку с шириной обрабатываемой полосы 200 мм. Эта технология позволяет получить в поверхностном слое дисперсные закалочные структуры и, соответственно, более высокую износостойкость по сравнению с объемной закалкой. Один из последних кейсов в НТО «ИРЭ-Полюс» — реализация лазерного упрочнения гребня железнодорожных колес. Для этой технологии разработана специальная оптическая система, которая обеспечивает прямоугольное лазерное пятно. В настоящее время технология проходит аттестацию. Термообработка и сейчас используется для железнодорожной отрасли, но в основном на основе плазменной технологии. Однако у лазерной технологии отмечается масса преимуществ: скорость обработки 20 мм/сек вместо 7 мм/сек, достигаемые значения микротвердости 750–850 HV, площадь установки 6 м2 вместо 40 м2 и т. д.

В качестве заключения

Дополнительное развитие давно известных лазерных технологий для обработки материалов стало возможным с появлением более мощных и эффективных лазерных волоконных источников. Множество приведенных на конференции примеров реализации сложных задач на основе российских лазеров и российского оборудования с высоким уровнем локализации комплектующих позволяет рассчитывать на дальнейшее развитие данных технологий с целью замещения менее эффективных решений и для выполнения поставленных на стоп-лист проектов, зависящих от зарубежных технологий и поставщиков. Российская лазерная отрасль имела и имеет серьезный технологический задел и кадровый ресурс, которые позволяют форсированно проводить политику импортозамещения.

Фото с конференции: Ярослав Корбашов

Видеозапись конференции

https://www.youtube.com/watch?v=GZaSCYrEkMs&t=3005s

Источник журнал "РИТМ машиностроения" № 5-2022