Актуальность

Топливная аппаратура, используемая в различных технических средствах, оказывает важное влияние на их ресурс, надежность и экономичность работы. В исследованиях последних лет, посвященных проблемам повышения износостойкости деталей топливной аппаратуры, основное внимание уделяется химмотологии [1], смазывающей способности и противоизносным свойствам топлива за счет применения: низкосернистого дистиллятного топлива [2]; смесевого рапсово‑минерального топлива [3]; биодизельного топлива [4]; введения в дизельное топливо наноалмазных присадок [5] и фторорганических поверхностно-активных веществ [6]. Развитие этих направлений связано с акцентом многих специалистов на качество используемого топлива, в частности, наличие в нем микроабразивных частиц. Аргументом малозначимости указанного фактора являются исследования трения и износа деталей топливной аппаратуры при искусственном вводе в топливо абразивных частиц [7], а также повышение долговечности деталей топливной аппаратуры с «мягкими» покрытиями на их рабочих поверхностях [8].

Важно отметить, что долговечность изнашиваемых деталей определяется триадой трения, состоящей из двух контактирующих поверхностей и межконтактной среды, а свойства поверхностного слоя зависят от используемых материалов и методов их обработки. При этом все проводимые выше исследования, связанные с химмотологией, строятся на применении традиционных материалов деталей топливной аппаратуры, а также технологий их изготовления, которым более 30 лет.

В связи с разработкой двигателей с минимальным выбросом вредных веществ, с уменьшенным расходом топлива, уровнем шума, увеличенным гарантийным сроком работы к топливной аппаратуре предъявляются повышенные требования по увеличению давления впрыска, обеспечению длительного постоянства зазоров, точного распыления топлива и его эффективного сгорания. Одновременно повышаются нормы экологичности, изменяются физико-химические свойства дизельного топлива, например, снижается содержание в нем сернистых соединений, что уменьшает смазывающую способность топлива. Также существует возможность загрязнения топлива водой, газами, технологическими примесями, микроабразивными частицами, микробиологическими организмами и продуктами их жизнедеятельности на всем пути его изготовления, транспортировки, хранения и потребления. Такое сочетание факторов требует разработки и использования новых материалов деталей топливной аппаратуры и технологий их изготовления.

В последнее время ощущается востребованность технологий упрочнения и восстановления изнашиваемых деталей, способных продлить их ресурс, сэкономить финансовые, материальные и временные затраты потребителя. В связи с этим разработка эффективных технологий упрочнения и восстановления деталей топливной аппаратуры также представляется перспективным направлением исследований. Этому также способствует широкое применение машин и оборудования с иностранной топливной аппаратурой, для которой использование ремонтных технологий особенно экономически оправдано.

Одним из лидеров применения в дизельном двигателестроении является система впрыска топлива высокого давления Common Rail, производимая фирмами Bosch, Delphi, Denso, Siemens и др. Практически каждый второй дизельный двигатель оснащен такими системами, поэтому разработка и исследование технологий восстановления изнашиваемых деталей этой аппаратуры является важной задачей.

Назначение, условия работы и критерии износа топливной аппаратуры

Топливная аппаратура предназначена для дозированной и равномерной подачи топлива в камеру сгорания с определенной скоростью и в заданный момент времени при высоком давлении в системе топливоподачи. Потеря ее эффективности связана с процессами трения и износа рабочих поверхностей деталей, работающих с конкретным видом топлива, недостаточным обеспечением его чистоты, порой несвоевременной замене фильтрующих элементов и другими негативными факторами. Детали топливной аппаратуры испытывают практически все известные виды разрушений — усталостное, абразивное, кавитационное, эрозионное, коррозионное, электрохимическое и другие. Это приводит к образованию на рабочих поверхностях выкрашиваний и отслаиваний, царапин и задиров, к налипанию и наволакиванию частиц, схватыванию и заклиниванию трущихся деталей.

Основными физическими явлениями при эксплуатации металлических деталей топливной аппаратуры являются:

• воздействие активных компонентов низкомолекулярной углеводородной жидкости (топлива) с возможным содержанием в ней воды, газов, микроабразивных частиц и микробиологических организмов;

• осевое возвратно-поступательное и вращательное движение в условиях трения скольжения, а также трение качения с проскальзыванием металл по металлу при граничной смазке и наличии в зазоре топлива;

• высокоскоростное течение топлива при повышенном давлении с возможным содержанием в нем продуктов износа, коррозии и других загрязняющих веществ;

• воздействие химических соединений высокотемпературного газового потока, образуемого при сгорании топливно-воздушной смеси;

• знакопеременные, контактные, циклические, ударные и вибрационные нагрузки.

Величина износа деталей топливной аппаратуры в большинстве случаев не превышает 0,2–5 мкм. Исходя из микронных значений величин износа деталей топливной аппаратуры, их упрочнение и восстановление возможно с применением тонкопленочных покрытий.

Конструктивные, технологические и эксплуатационные факторы, влияющие на износостойкость деталей топливной аппаратуры

Повышенная надежность топливной аппаратуры обеспечивается высокой точностью изготовления входящих деталей с получением диаметрального зазора порядка 1–3 мкм между рабочими поверхностями. Это требование достигается применением сталей, которые после термической, химико-термической и обработки холодом обладают твердостью более HRC 60, хорошей шлифуемостью и способностью доводки поверхностей до параметра шероховатости Ra 0,04–0,08 мкм.

Обеспечение максимально высокой твердости рабочих поверхностей деталей связано с бытующим мнением адекватности их повышенной долговечности. В действительности же при реальных условиях эксплуатации топливной аппаратуры минимизация износа зависит от упругости и стойкости к деформациям поверхностного слоя не меньше, чем от твердости. Поэтому необходимыми условиями повышенной износостойкости являются максимальные значения критериев стойкости к упругой деформации (индекс пластичности), стойкости к пластической деформации и упругого восстановления. Управлять этими свойствами возможно нанесением тонкопленочных покрытий с оптимальными значениями твердости и модуля упругости, имеющими одновременно повышенные антифрикционные свойства (низкий коэффициент трения, минимальные длительность приработки, тепловыделение при трении, износ трущихся поверхностей). Дополнительно такие покрытия могут обеспечивать снижение уровня возникающих напряжений, залечивание поверхностных микродефектов, предотвращать растрескивание, минимизировать трибохимические эффекты, быть термостойкими и диэлектрическими. При этом выбор и использование покрытий основываются на обеспечении максимальной адгезии к подложке.

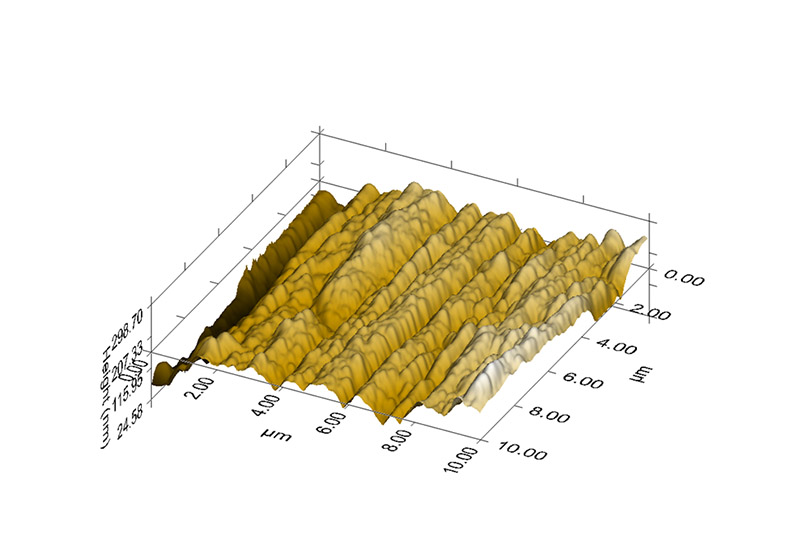

Основными технологическими процессами изготовления деталей топливной аппаратуры являются традиционные операции механической и термической обработки, обработки холодом, шлифования, полирования, хонингования и доводки. При этом важно отметить, что детали, изготавливаемые из российского или импортного проката, принадлежащие одной партии, даже при использовании одного и того же материала, обработанные в тождественных условиях, могут значительно различаться по долговечности. Это связывается с качеством исходного материала и последующей их термической обработки (отличием химического состава, наличием неметаллических включений, пористости, карбидной и структурной неоднородности, крупнозернистостью, характером и структурой мартенсита закалки и т. д.). Чтобы минимизировать возможную дефектность основного материала, целесообразно наносить покрытия на заключительной стадии изготовления деталей. Окончательной операцией при изготовлении высокоточных деталей топливной аппаратуры является доводка алмазными порошками и пастами, в результате которой удаляются локальные прижоги и грубые риски, полученные в процессе шлифования. При этом после операций шлифования и доводки в поверхностном слое образуются в основном растягивающие остаточные напряжения, способствующие раскрытию микротрещин и приводящие к снижению усталостной прочности деталей. Даже сверхтонкая доводка любых кристаллических материалов не исключает дефектность поверхности и наличие микротрещин. Типичный вид поверхности после практически любой обработки с использованием абразивных материалов представлен на рис. 1.

а) б)

Рис. 1. Топография поверхностного слоя стали ШХ15 с твердостью HRC 62 после операций шлифования и полирования: а — вид поверхности, полученный на электронном микроскопе при анализе снимков угольных реплик, увеличение — х5000, б — нанотопография поверхности, полученная сканирующей зондовой микроскопией.

Для создания в поверхностном слое сжимающих напряжений, обеспечивающих схлопывание микротрещин, целесообразно использовать специальную финишную обработку, например, химическое осаждение покрытий из паровой фазы. Для залечивания поверхностных дефектов в процессах осаждения наиболее оптимальным является нанесение покрытий в аморфном (стеклообразном) состоянии, так как применение «замороженной жидкости» позволяет максимально эффективно заполнять впадины шероховатой поверхности, залечивать микродефекты и трещины поверхностного слоя.

Детали топливной аппаратуры эксплуатируются в условиях повышенных нагрузок, скоростей и температур при контакте с поверхностно-активными соединениями топлива, в котором дополнительно могут содержаться микроабразивные частицы, влага и растворенные газы. Эти условия облегчают деформирование (пластифицирование) поверхностного слоя деталей трибосопряжений (эффект Ребиндера). При этом пленка топлива в условиях минимальных зазоров имеет тенденцию к разрыву, что приводит к схватыванию выступов одной поверхности трения с другой. С целью придания антисхватывающих свойств поверхностям трения целесообразно использовать химически инертные покрытия, например, алмазоподобные.

Изучение влияния эксплуатационных факторов на износостойкость деталей топливных насосов может быть осуществлена в соответствии с международным стандартом EN 1071–6:2007 при испытаниях на микроабразивный износ [9].

Таким образом, в качестве оценки износостойкости деталей топливной аппаратуры в зависимости от качества материалов и технологий их изготовления может служить анализ физико-механических свойств поверхностного слоя, трибологических характеристик в условиях трения скольжения, параметров шероховатости и результатов испытаний на микроабразивный износ.

Алмазоподобные покрытия (diamond-like carbon coatings — DLC-покрытия)

DLC-покрытия обладают широким спектром исключительных физических (оптических, электрических), механических и трибологических свойств, которые делают их привлекательными для промышленных применений. Они могут одновременно быть твердыми и эластичными, обладать низкими коэффициентами трения и износа. Благодаря химической инертности эти покрытия устойчивы к коррозионным и окислительным разрушениям в различных средах.

DLC-покрытия состоят из атомов углерода, получаемых из углеродосодержащих материалов — твердых углеродных мишеней, жидких и газообразных углеводородов, фуллеренов. Они классифицируются на четыре основных вида: аморфные углеродные (а‑С), гидрогенизированные (содержащие водород) аморфные углеродные (a‑C:H), тетраэдрические аморфные углеродные (ta-C) и тетра-эдрические аморфные углеродные, содержащие водород (ta-C:Н). В связи с тем, что перечисленные виды покрытий обладают низкой адгезионной прочностью, высокими остаточными напряжениями, низкой термоустойчивостью, в микроструктуру DLC-покрытий вводят различные элементы и соединения, например, кремний, вольфрам, титан, азот, серу, карбиды, нитриды, оксиды. Получение конкретного покрытия зависит от типа источника углерода, режимов осаждения и, соответственно, вида связей (sp1, sp2, sp3), которые удерживают атомы углерода.

Наверное, первым предсказал способ получения алмазоподобных покрытий Д. И. Менделеев, который в своем основополагающем труде «Основы химии» писал: «...если взять органическое вещество летучее, например, газообразное соединение, содержащее углерод и водород, то уголь выделяется из такого вещества, если пропустить его пар через сильно накаленную трубку». Действительно, в настоящее время основными методами получения алмазоподобных покрытий являются физические (PVD) и химические (CVD) процессы осаждения покрытий из газовой фазы. Основные отличия этих методов связаны с адгезионной прочностью к подложке и температурами нагрева изделий в процессе осаждения покрытий.

Большое разнообразие структур и композиций DLC- покрытий приводит к широкому спектру их свойств (табл. 1). Например, все DLC-покрытия имеют высокую стойкость к упругой деформации (индекс пластичности) со значениями 0,08–0,2 (данная характеристика отвечает за повышенную износостойкость). Для сравнения — наибольшее значение индекса пластичности закаленной инструментальной стали — около 0,04; керамики типа Al2O3, ZrO2, Si3N4 или SiC — около 0,06; покрытий TiN, CrN — 0,08.

| Свойство покрытия | Вид покрытия | |||

|---|---|---|---|---|

| a-C | a-C:H | ta-C | ta-C:H | |

| Твердость, ГПа | 12–18 | 7–30 | 28–65 | 28–60 |

| Модуль Юнга, ГПа | 160–190 | 60–210 | 210–650 | 175–290 |

| Индекс пластичности (H/E) | 0,08–0,1 | 0,1–0,16 | 0,1–0,2 | 0,16–0,21 |

Для повышения долговечности деталей топливной аппаратуры зарубежными специалистами рекомендуются DLC-покрытия, содержащие кремний и его соединения, например, типа a‑C:H:Si [11, 12] и a‑C:H/a‑Si:O [13], наносимые методом PACVD (химическое осаждение покрытий с плазменным ассистированием) при температуре порядка 200°C с использованием газов аргона, силана (SiH4), смеси метана с водородом и других газов. Покрытия имеют твердость порядка 16 ГПа, коэффициент трения 0,02–0,06.

Для повышения износостойкости и возможности восстановления деталей топливной аппаратуры в отечественной практике компанией «Плазмацентр» разработано DLC-покрытие системы a‑C:H/a‑SiOCN с использованием процесса финишного плазменного упрочнения (ФПУ), который относится к методам PACVD. Процесс ФПУ основан на разложении паров жидких химических соединений с образованием газообразных углеводородов, вводимых в плазму дугового разряда. Нагрев изделий при ФПУ не превышает 150°C. В результате ФПУ на рабочих поверхностях образуется аморфное многослойное покрытие с низким коэффициентом трения, повышенной микротвердостью, химической инертностью, высокой жаростойкостью и диэлектрическими характеристиками.

Исследование свойств покрытия DLCPateks, нанесенного при ФПУ.

В качестве материала подложки использовалась термообработанная сталь ШХ15. Толщина нанесенного покрытия составляла порядка 1 мкм.

Рис. 2. Диаграммы индентирования F‑h при разных нагрузках покрытия DLCPateks (TI 750Ubi, Hysitron, США)

Физико-механические свойства

Анализ результатов наноиндентирования выявил, что с повышением нагрузки и, соответственно, с увеличением контактной глубины твердость уменьшается, что характеризует покрытие DLCPateks как градиентное. В пределах одной нагрузки твердость изменяется от 14 ГПа до 23 ГПа, что свойственно многокомпонентным покрытиям. Усредненные свойства покрытия DLCPateks: нанотвердость — 18 ГПа, модуль Юнга — 127 ГПа, упругое восстановление — 87%. На рис. 2 представлена диаграмма индентирования покрытия DLCPateks. Стойкость поверхностного слоя к упругой деформации (индекс пластичности) HIT/Er составляет 0,14. Модуль Юнга стали ШХ15 равен 211 ГПа. Высокое значение индекса пластичности обеспечивает повышенный ресурс в условиях циклических нагрузок, а близость значений модулей упругости покрытия и подложки способствует снижению технологических напряжений на поверхности раздела и повышению адгезионной прочности.

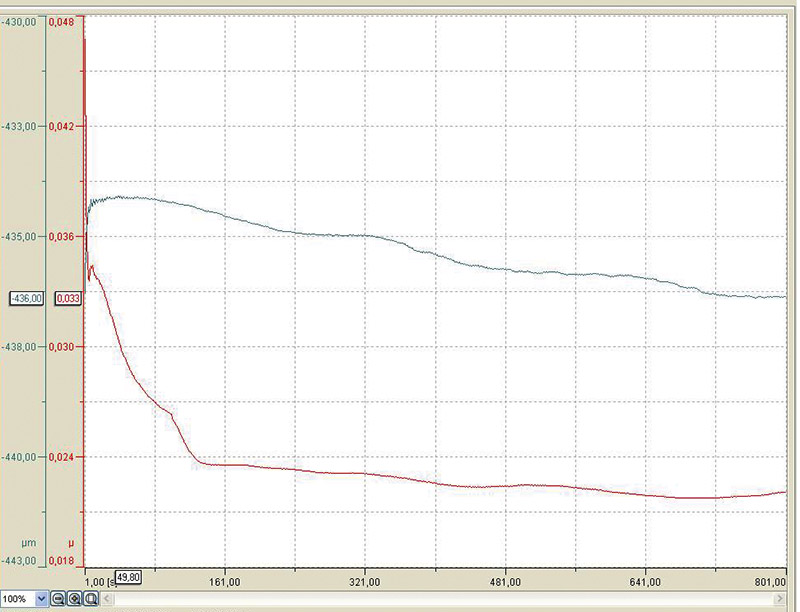

Трибологические свойства

На рис. 3 приведена диаграмма, характеризующая падающий характер изменения коэффициента трения (нижняя кривая) со временем покрытия DLCPateks. Испытания проводились по схеме «шар—диск» с использованием шаров диаметром 3 мм, изготовленных из нитрида кремния Si3N4. Нагрузка на контртело составляла 5 Н. Линейная скорость скольжения — 10 см/с. Путь трения — 80–100 м. При испытаниях применялось моторное масло Nissan SAE 5W‑40. Среднее значение коэффициента трения составляет 0,024.

Рис. 3. Изменение коэффициента трения со временем покрытия DLCPateks (TRB-S‑DE, CSM–Instruments, Швейцария)

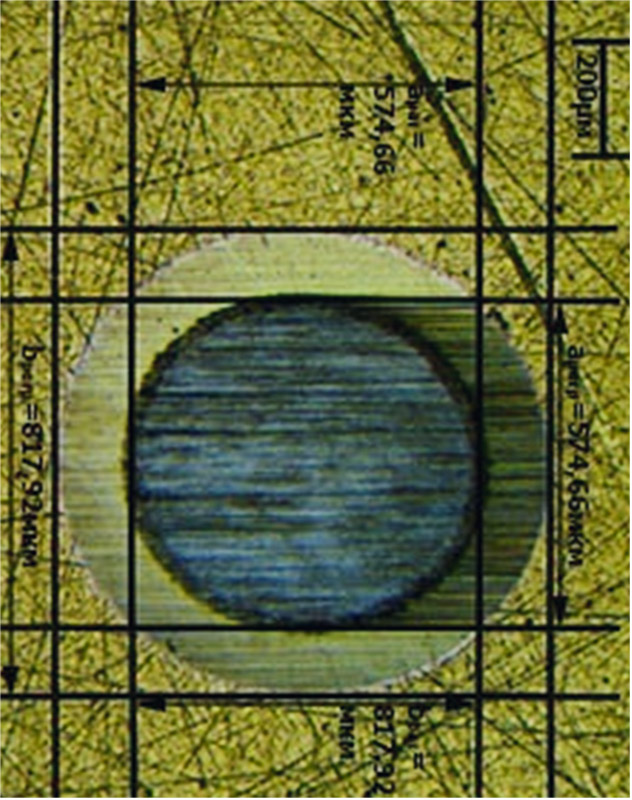

Испытания на микроабразивное изнашивание

Исследования проводились в соответствии с международным стандартом EN 1071–6:2007 при использовании шаров диаметром 30 мм из стали ШХ15 с твердостью 60–62 HRC и параметром шероховатости поверхности Ra ≤ 0,1 мкм. Нормальная нагрузка на образец составляла 0,25 Н. При испытаниях применялась абразивосодержащая суспензия на водной основе с монокристаллами синтетического алмаза диаметром 1 мкм. Условия испытаний: круговая скорость вращения вала 100 об/мин, время испытаний 30 с. В результате испытаний получен коэффициент износа покрытия, равный 7,61х10–13 м3Н–1м–1. На рис. 4 представлена микрофотография отпечатка подложки с покрытием.

Рис. 4. Микрофотография отпечатка покрытия DLCPateks после испытаний на микроабразивное изнашивание (Tribotester PC101, «Плазмацентр», Россия)

Рис. 5. Трехмерный рельеф поверхности и царапины, полученной методом сканирующей зондовой микроскопии покрытия DLCPateks, при определении нагрузки разрушения (нанотвердомер «НаноСкан‑3D», Россия)

Адгезионная прочность

Адгезия покрытия DLCPateks к стали ШХ15 определялась методом скреч-тестирования (scratch test) с определением нагрузки начала разрушения при продольном перемещении и переменном ее усилии на алмазный индентор. В соответствии с ISO 20502:2005 нагрузка, при которой глубина вхождения индентора в композицию «покрытие—подложка» перестает плавно расти, указывает на момент разрушения покрытия и характеризует его адгезию к подложке. Нагрузка разрушения покрытия DLCPateks толщиной 1,2 мкм составила 20 мН (рис. 5).

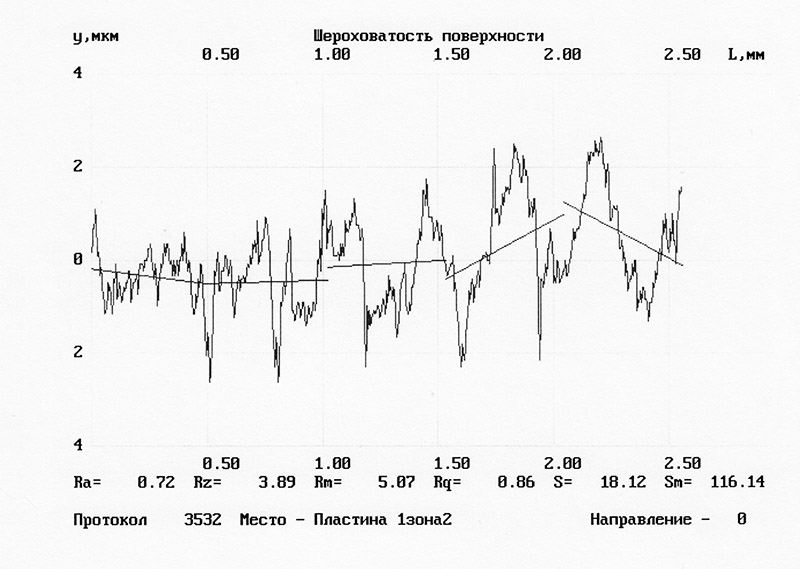

Изменение шероховатости

После нанесения покрытия DLCPateks параметры шероховатости поверхности улучшаются (рис. 6).

а) Ra = 0,72 Sm = 116,14 б) Ra = 0,31 Sm = 35,99

Рис. 6. Профилограммы поверхности, где: а) до нанесения покрытия — Ra = 0,72; Rmax = 5,07; Sm = 116,14; б) после нанесения покрытия — Ra = 0,31; Rmax = 3,47; Sm = 35,99 (MarSurf M 300 (Mahr GmbH, Германия)

Рис. 7. Кривые опорной поверхности: а) до нанесения покрытия, б) после нанесения покрытия

Для измерений параметров шероховатости по EN ISO 13565–2:1996 использовался измерительно-вычислительный комплекс «Профиль». При сравнении опорных кривых после ФПУ параметр Rpk, характеризующий высоту выступов, изнашивающихся при приработке, уменьшился в 1,3 раза; параметр Rk, характеризующий основу профиля, уменьшился в 3,9 раза. Кривая опорной поверхности после нанесения покрытия стала более пологой (рис. 7), что говорит о повышенной износостойкости поверхности. Уменьшение параметра Rk обеспечивает снижение длительности приработки поверхностей с покрытием, что уменьшает работу силы трения, температуру и интенсивность изнашивания в начальный период контактирования трущихся поверхностей (это было доказано и при трибологических исследованиях).

Залечивание дефектов

При ФПУ в связи с получением сжимающих напряжений на поверхности и нанесением покрытий в аморфном состоянии происходит залечивание дефектов и трещин (глубоких и узких впадин профиля) поверхностного слоя, образованных от предшествующих операций изготовления изделий. Это должно способствовать увеличению усталостной прочности деталей с покрытием.

Исследования, проведенные на просвечивающем электронном микроскопе ЭММА‑2 методом углеродно-серебряных реплик, показали, что после нанесения покрытия DLCPateks (рис. 8а) на поверхности полностью отсутствуют следы от предшествующей обработки (см. вид исходной поверхности на рис. 1а). На рис. 8б представлена нанотопография поверхности с покрытием DLCPateks, полученная методом сканирующей зондовой микроскопии. После нанесения покрытия полностью исчезли «гребни» чередования впадин и выступов рельефа (см. первоначальный вид рис. 1б).

а) б)

Рис. 8. Вид поверхности после нанесения покрытия DLCPateks, х5000 (а), нанотопография покрытия DLCPateks (TI 750Ubi, Hysitron, США) (б)

до нанесения покрытия (глубокие впадины синего цвета)

после нанесения покрытия (красный цвет)

Рис. 9. Трехмерная топография поверхности покрытия DLCPateks, где: а) до нанесения покрытия видны глубокие впадины синего цвета, б) после нанесения покрытия впадины синего цвета исчезли

Исследования трехмерной топографии поверхности с использованием прибора MarSurf WS1 фирмы Mahr GmbH (Германия) зоны перехода покрытие DLCPateks – подложка из стали ШХ15 также показали, что после нанесения покрытия обеспечивается залечивание глубоких впадин поверхностного рельефа (рис. 9).

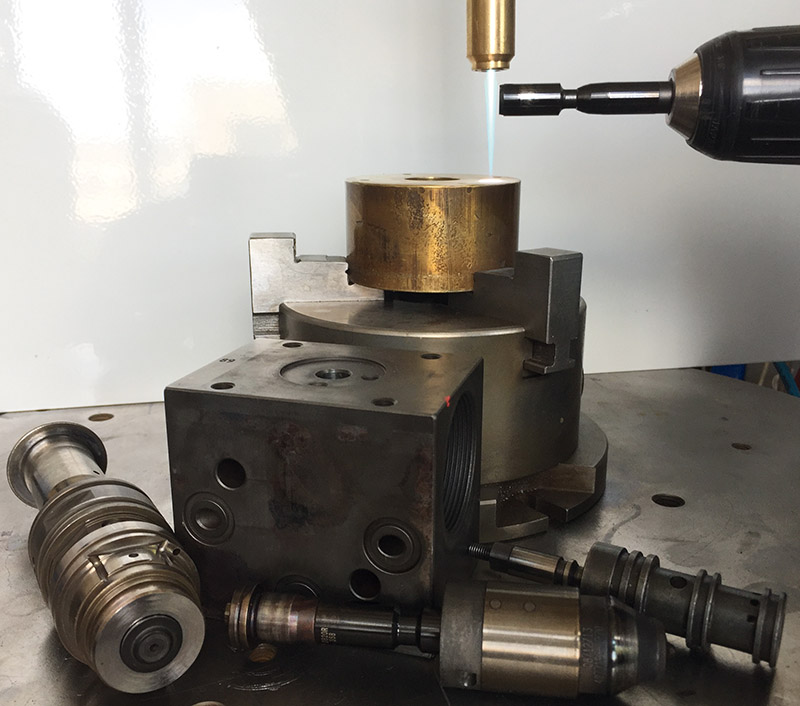

Экспериментальные стендовые испытания на соответствие допускам тест-планов доказали возможность использования технологии ФПУ с нанесением покрытия DLCPateks при восстановлении штоков и клапанов мультипликатора, игл распылителя и клапанов форсунки топливных систем Common Rail.

а) б)

Рис. 10. Процесс нанесения покрытия DLCPateks на иглы распылителя и клапан форсунки фирмы Bosch (а), на детали ТНВД фирм L’Orange GmbH и Cummins Inc. (б)

Выводы

Наиболее перспективными способами упрочнения и восстановления деталей топливной аппаратуры являются процессы, исключающие последующую абразивную обработку, например, процесс ФПУ с нанесением алмазоподобного покрытия DLCPateks. Эффективность алмазоподобного покрытия DLCPateks определяется его физико-механическими и трибологическими характеристиками, коэффициентом износа, снижением параметров шероховатости, обеспечением повышенной адгезии.

Литература

1. Яновский Л. С., Харин А. А., Бабкин В. И. Основы химмотологии. Москва - Берлин: Директ-Медиа, 2016. 482 с.

2. Надежкин А. В., Глушков С. В., Лыу К. Х. Результаты ресурсных испытаний плунжерных пар топливных насосов на различных видах судовых дистиллятных топлив. Морские интеллектуальные технологии. 2016. № 3 (33). Т. 1. С. 146–152

3. Уханов Д. А., Уханов А. П., Ротанов Е. Г., Аверьянов А. С. Снижение износа плунжерных пар ТНВД применением смесевого рапсово‑минерального топлива. Пенза: РИО ПГАУ, 2017. — 213 с.

4. Дрюпин П. В. Работа плунжерных пар топливной аппаратуры в среде биодизельного топлива // Вестник Красноярского государственного аграрного университета. Красноярск, 2012. № 1. С. 208–211

5. Новопашин Л. А., Панков Ю. В., Садов А. А., Кочетков П. В. Влияние наноалмазной присадки для дизельного топлива на геометрические размеры плунжерной пары // Аграрный вестник Урала. 2016. № 5. С. 78–82.

6. Гайдар С. М. Восстановление рабочих параметров плунжерных пар и повышение надежности топливной системы дизельных двигателей // Международный технико-экономический журнал. 2010. № 1. С. 54–58.

7. Лозовский В. Н. Надежность и долговечность золотниковых и плунжерных пар. М.: Машиностроение, 1979. 135 с.

8. Баранов М. Н., Исупов М. Г. Фрикционно-механическое латунирование прецизионных деталей трения. Трибология и надежность: Сб. научных трудов IХ Международной конференции, 8–10.10.2009. СПб., 2009, С. 179–181.

9. Канаев А. Т., Тополянский П. А., Ермаков С. А., Тополянский А. П. Сертификация материалов и покрытий по параметрам микроабразивного изнашивания // Вестник науки Казахского агротехнического ун-та им. С. Сейфуллина. 2017. № 2 (93). С. 111–119.

10. Donnet C., Erdemir A. Tribology of Diamond-Like Carbon Films. 2008. — 664 p.

11. Hershberger J., Ozturk O., Ajayi O. O., Woodford J. B., Erdemir A., Erck R. A., Fenske G. R. Evaluation of DLC coatings for spark-ignited, direct-injected fuel systems. Surface and Coatings Technology. 179 (2004). Р. 237–244.

12. Christoph P. O., Treutler С. Industrial use of plasma-deposited coatings for components of automotive fuel injection systems. Surface and Coatings Technology. 200 (2005). 1969–1975.

13. Lanigan J. L., Wang C., Morina A. et al. Repressing oxidative wear within Si doped DLCs. Tribology International, 2016. 93 (B). Р. 651–659.