Сборка является заключительным этапом изготовления корпуса летательного аппарата (ЛА). Эта особо ответственная операция требует обеспечения высокой точности проведения. Процесс сборки летательных аппаратов состоит из двух основных частей:

1. Нивелировка собираемых агрегатов для проверки точности изготовления агрегата и выставления, при необходимости, ответственных приборов.

2. Стыковка агрегатов между собой для получения готового корпуса изделия.

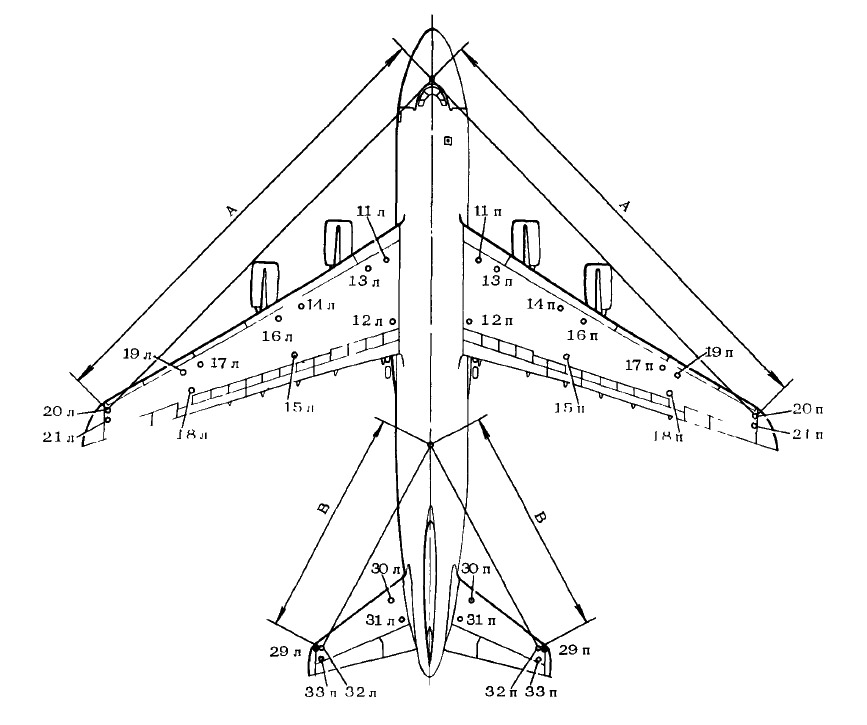

Традиционно в аэрокосмической промышленности точность геометрических форм и аэродинамического контура изделия обеспечивается плазово-шаблонным методом. Контроль точности осуществляется с использованием оптических средств измерения, таких как нивелир и теодолит, в сочетании с нивелировочными линейками (рис. 1), пришедшими в авиастроение из геодезии. Измерения проводятся по реперным точкам, заранее заложенным в изделие на этапе конструирования (рис. 2).

а) б)

Рис. 1. Оптические средства измерения: а) нивелир; б) теодолит

Рис. 2. Пример расположения реперных точек на корпусе изделия

Комбинация из оптического прибора и нивелировочной линейки полностью отвечала возникшим требованиям точности сборки корпуса изделия (погрешность измерения в среднем ±0,5 мм). Применение данных приборов также обусловлено габаритами ЛА. Иногда для обеспечения точности нивелировки и сборки используют разные контрольные стенды, но они экономически невыгодны, сложны в изготовлении и оправданы только для крупносерийного производства.

Нивелировка оптическими приборами требует приведения контролируемого объекта в горизонт. Поскольку ЛА состоят из крупногабаритных отсеков и агрегатов, для проведения всестороннего контроля необходимо их вращение или применение специальных подставок, что близко к отдельному контрольному стенду. При каждом изменении положения контролируемого агрегата требуется повторять операцию приведения в горизонт. Для обслуживания одного агрегата требуется 2 и более приборов. Ввиду особенностей работы оптических приборов снятие показаний ведется с линеек, имеющих большие габариты, вне зависимости от величины контролируемого объекта, что вызывает сложность при их установке и перемещении, а за каждой линейкой должен быть закреплен рабочий. Также оптические приборы имеют высокие требования к условиям проведения контрольных измерительных операций. Так, например, при недостаточной освещенности снятие показаний будет неверным. Определение базового сечения и анализ отклонения контролируемых элементов производится вручную на бумаге по сложным математическим формулам. Все эти факторы показывают, что проведение данной операции очень трудоемко и требует большого количества высококвалифицированного персонала.

Сборка изделий производится ручной подгонкой одного стыка агрегата к другому до проштыривания базовых отверстий и совмещения реперных знаков. Оснастка для проведения стыковки представляет собой подставки и ложементы под конкретный вид агрегата, они оснащены механизмами вращения и перемещения в ограниченном диапазоне. Регулировка и изменение положения агрегатов в пространстве производится вручную, отсутствует какая-либо обратная связь (в системе изделие–

прибор), сигнализирующая о достижении требуемого положения агрегата. Весь процесс стыковки контролируется несколькими рабочими, следящими за всей зоной плоскости стыка. Необходимо проводить периодическую остановку для проверки положения изделия по реперным знакам. Для этого также используются оптические приборы и нивелировочные линейки. При данном способе стыковки затрачивается большое количество времени, занято большое количество рабочего персонала, должна быть налажена надежная связь между рабочими, поскольку необходима их синхронная работа (рис. 3) [1].

Рис. 3. Процесс подгонки при стыковке агрегатов ЛА

Реалии современного конкурентного рынка ЛА требуют повышения качества изготавливаемых изделий, высокой точности сборки и уменьшения трудоемкости цикла производства изделия.

Перспективное и активно развивающееся направление по улучшению качества изготавливаемых ЛА — это внедрение современных высокоточных координатно-измерительных машин (КИМ) в цикл производства. Для контроля геометрии деталей и узлов стационарные КИМ портального типа и мобильные КИМ типа «рука» заменяют традиционные штанген-инструменты и шаблоны, а в операциях сборки и контроля изделия традиционные оптические приборы заменяются на лазерный трекер (laser tracker).

Лазерный трекер (от англ. to track — следить) представляет собой мобильную координатно-измерительную машину, основанную на принципе слежения лазера за отражателем (рис. 4). Конструктивно данный прибор состоит из измерителя радиусного расстояния, который является источником лазерного излучения, и двух энкодеров (датчиков измерения угла), определяющих поворот лазерного трекера (ЛТ) по азимуту и зениту. На сегодняшний день преимущественно во всех ЛТ в качестве устройства для измерения радиусного расстояния установлены интерферометры, но ввиду усложняющейся компоновки прибора и трудностей в эксплуатации от них постепенно отказываются в пользу дальномеров. Дальномеры постепенно совершенствуются, и их точность становится сопоставима с интерферометрами (±8 мкм+0,4 мкм/м у дальномера против ±2 мкм+0,4 мкм/м у интерферометра).

Рис. 4. Общий вид лазерного трекера

Рис. 5. Сферический отражатель

Излучаемый лазерный луч фокусируется в специальных отражателях, которые устанавливаются на измеряемый объект (рис. 5), и возвращается обратно в прибор, где и происходит сравнение фазы опорного лазерного луча и возвращенного. Отражатель представляет собой сферу с высоким классом обработки поверхности (±1,5 мкм), внутри которой выфрезерована триппель- призма, доведенная обработкой и нанесением покрытия до степени отражения не менее 10–9 («небьющиеся» отражатели), или же установлены специальные зеркала. Последние отражатели имеют повышенную точность позиционирования и используются для измерения с использованием встроенного интерферометра или для поверки прибора. Существует два основных форм-фактора данных отражателей 1,5” и 0,5”, использование каждого продиктовано конкретной измерительной задачей. Полуторадюймовые отражатели удобны в обращении и проще фокусируются на больших расстояниях, полдюймовые используются в узких местах, где больший отражатель не поместится.

Полученные данные об отраженном луче поступают в контроллер, небольшой управляющий блок, отвечающий за связь прибора с компьютером и показывающий всю оперативную информацию о состоянии прибора. В нем положение отражателя, выраженное в разности фаз луча дальномера и отсчетах поворота головки трекера по 2‑м углам, преобразовывается в три декартовы координаты XYZ-измеренной точки (также есть возможность проводить измерения в цилиндрической или сферической системах координат). После обработки контроллер отправляет данные на компьютер, где в специальном программном обеспечении (ПО) можно увидеть положение измеренной точки относительно ЛТ (рис. 6).

Рис. 6. Окно программного обеспечения CAM2Q 1.5.4 для работы с трекерами FARO

Таким образом, измеряется необходимое количество точек на объекте и из них строятся геометрические примитивы (линия, окружность, плоскость и т. д.) и находится взаимное положение между ними. Существует возможность подгружать математические модели, выполненные в форматах .iges или .step для проведения контроля отклонения формы и расположения относительно номинального значения. Благодаря тому, что все измерения хранятся в компьютере, появляется возможность проводить обратный инжиниринг и получать 3D-модель измеряемого изделия.

На рынке ассортимент лазерных трекеров представлен тремя основными производителями:

— FARO (США);

— Leica (Швейцария);

— API (Германия).

Все три имеют развивающуюся линейку приборов, у каждой имеются свои преимущества и недостатки (табл. 1).

| Производитель (модель) | Габариты трекера (конроллера), Д×Ш×В, мм | Вес, кг | Заявленная точность, мкм+мкм/м |

Готовность к работе, мин. | Возможность работы с дополнительными устройствами | Возможность работы от аккумуляторов |

|---|---|---|---|---|---|---|

| Leica (AT-960) | 477×477×258 (249×148×59) | 13,8 (1,7) | ±15+6 | 5 | Щуп для скрытых точек, сканер | да |

| FARO (Vantage) | 224×224×416 (316×158×214) | 12,6 (4,8) | ±20+5 | 30 | Интеграция с КИМ «Рука» фирмы FARO | нет |

| API (Radian) | 177×177×355 (110×160×310) | 9 (3,2) | ±10+5 | 20 | Щуп для скрытых точек | нет |

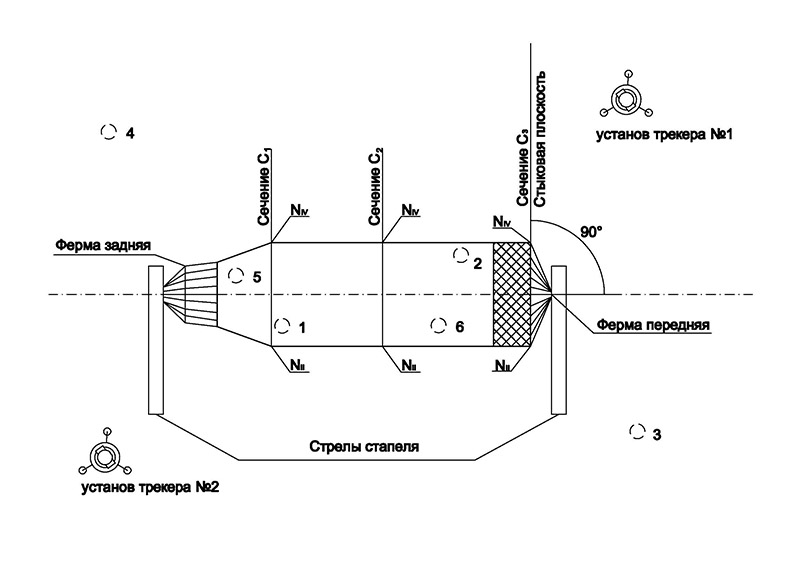

Применение ЛТ в нивелировке агрегатов перед сборкой значительно снижает трудоемкость проведения операции, сокращает расходы и повышает точность. При использовании лазерного трекера достаточно одного прибора, так как необходимость переставлять прибор компенсируется возможностью увязки стоянок трекера по контрольным точкам, предварительно расположенным в рабочей зоне (рис. 7). Отсутствует необходимость выставлять изделие в горизонт, потому что ЛТ работает в системе координат, заданной оператором или математической моделью измеряемого объекта. Эксплуатация прибора осуществляется всего лишь двумя операторами. Существует возможность написания управляющих программ в ПО для автоматического проведения измерений и составления отчета, требуется только грамотная наладка оборудования и наведение луча на измеряемые объекты. Нивелировочная линейка из-за своего габарита может быть неверно установлена на реперную точку, а также неверно приведена к вертикали по отвесу. При использовании отражателя ЛТ эти проблемы устраняются, так как отражатель очень легкий, компактный и просто устанавливается на реперную точку посредством подставок с игольчатым наконечником.

Рис. 7. Пример расположения лазерного трекера относительно измеряемых элементов изделия

При замене традиционных оптических приборов на ЛТ принципиально методика проведения нивелировки не

изменяется ввиду того, что также измеряются координаты реперных знаков изделия и находятся параметры их взаимного расположения.

В операциях стыковки агрегатов ЛТ нашел активное применение. Существует два основных способа стыковки при контроле процесса лазерным трекером, они различаются по способу обеспечения точности сборки:

1. С использованием электронного макета изделия.

2. Плазово‑шаблонный метод увязки.

В первом случае весь цикл производства ЛА построен по электронному макету изделия и точность стыковки обеспечивается точностью изготовления деталей на станках с числовым программным управлением (ЧПУ). Сборка также производится с использованием математической модели собранного изделия. Такой вид сборки используется на современных прогрессивных производствах и требует большого количества денежных затрат. Изделие должно быть изначально полностью разработано в 3D, а поток производства деталей переведен на ЧПУ.

Для выполнения данной операции используются

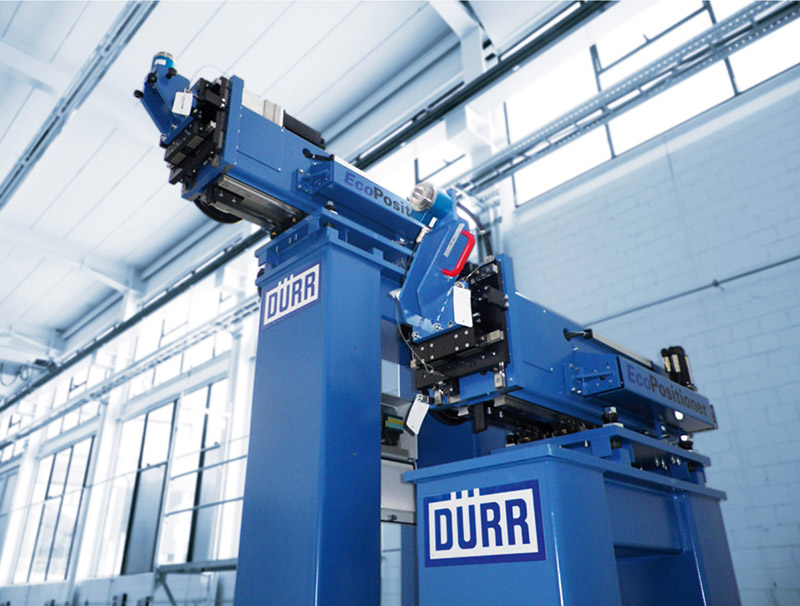

специальные стапели, которые представляют собой моторизированные колонны, программно объединенные с ЛТ в одну систему координат (рис. 8, 9). Колонны оснащены посадочным местом под кронштейн крепления агрегата, а также реперной точкой, являющейся посадочным местом под отражатель ЛТ. Это позволяет, отслеживая реперные точки этих колонн, связать системы координат стапеля и ЛТ. Сборка представляет собой процесс подгонки стыкуемых агрегатов к их номинальному положению в собранном виде. Лазерным трекером измеряется фактическое положение агрегата относительно его модели, данные поступают в общий контроллер системы, где вырабатывается сигнал, подаваемый на приводы колонны, которые перемещают агрегат в его номинальное положение [2, 3].

Рис. 8. Моторизированные колонны сборочного стапеля

Рис. 9. Единая система контроля и управления процессом сборки изделия

После настройки оборудования, предстартовых проверок и измерения начинается процесс стыковки, который происходит в автоматическом режиме по программе, под контролем операторов. Они наблюдают за всем процессом, чтобы стыковка проходила в штатном режиме, в случае непредвиденных ситуаций они должны остановить процесс до выявления причины и устранения неполадки (рис. 10). После соединения частей изделия рабочие затягивают стыки, шлифуют их, после чего начинается процесс стыковки других агрегатов. По окончании стыковки в этом же стапеле готовый корпус изделия начиняют оборудованием (рис. 11).

Рис. 10. Контроль положения агрегата во время стыковки

Рис. 11. Стыкуемые агрегаты ЛА в автоматизированном стапеле

Данная технология была реализована в 2007 году для компании Airbus на заводе в городе Тяньцзинь. В России эта технология использована в ОАО «Корпорация «Иркут» для сборки самолета МС‑21. Одной из лидирующих фирм, занимающихся предоставлением услуг по подготовке высокоточной автоматизированной линии окончательной сборки «под ключ», является немецкая компания «Durr Systems GmbH» [4, 5].

Во втором случае, если производственное предприятие не обладает современным парком высокоточных станков и выпускаемые изделия не имеют электронного макета, т. е. производство основано на плазово-шаблонном методе увязки размеров, возможно использование ЛТ в процессе сборки следующим образом [6–8].

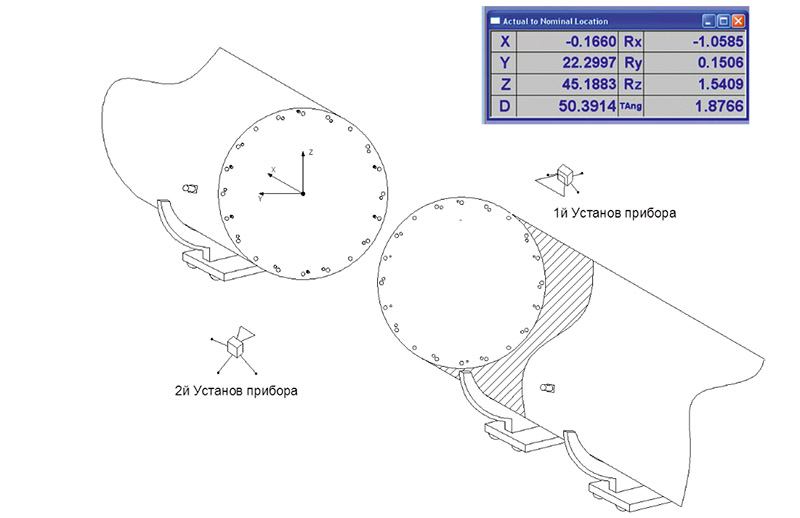

В первую очередь необходимо создать элементарную математическую модель стыков агрегатов, включающую в себя только прилегающие плоскости, сетку отверстий и элемент конструкции, имеющий жесткие допуски расположения относительно самого стыка (реперная точка, такелажный узел, отверстие или кронштейн и т. д.). Далее проводится обмер всех необходимых элементов (из-за габаритов требуется несколько установов прибора), и ЛТ связывается с системой координат изделия.

После проведения предварительной настройки положения трекера относительно стыкуемых агрегатов в ПО запускается режим отслеживания номинальных координат того или иного элемента конструкции, имеющего жесткие допуски на расположение относительно стыка, а луч прибора направляет на его реальное расположение. Посредством передвижения подставок со стыкуемым агрегатом добиваются схождения номинальных и реальных координат этого элемента (рис. 12).

Рис. 12. Элементарная математическая модель стыкуемых агрегатов ЛА

Рассмотрев возможности применения лазерного трекера в контроле и сборке изделий в аэрокосмической промышленности, можно сделать вывод о том, что его использование возможно в широком спектре задач измерений и контроля:

- замена большой номенклатуры измерительных средств одним прибором;

- возможность работы как с математической моделью изделия, так и без нее;

- сокращение количества персонала;

- сокращение трудоемкости выполнения операций

- контроля;

- возможность автоматизации измерительных процессов.

Преимуществом сборки изделий по электронному макету с использованием ЛТ является полная автоматизация процесса, высокая точность выполнения операции, контроль во время операции по показаниям прибора, а не визуально. Однако, чтобы использовать такой метод стыковки, необходима полностью разработанная в 3D модель изделия, парк станков с ЧПУ, монтаж автоматизированного стапеля, его настройка и ввод в эксплуатацию. Все это требует больших наукоемких и материальных вложений. Данный метод эффективен для производства новой серийной аэрокосмической техники.

Менее затратным является второй метод, его осуществление требует только закупки самого лазерного трекера. Все измерения без математической модели дают фактическое положение контролируемых поверхностей относительно друг друга, что также позволяет заменить множество измерительных средств в операциях измерения и контроля. Процесс сборки при данном методе также упрощается за счет отслеживания координат одного жесткого элемента, описывающего стыкуемые поверхности. Недостатком является невозможность автоматизации процесса ввиду того, что форма изделия каждый раз сильно отличается от предыдущих образцов и используемая оснастка не может быть объединена с ЛТ в одну систему координат. Этот метод стыковки с использованием лазерного трекера подходит для небольших производств и тех предприятий, чьи изделия были разработаны на основе плазово-шаблонного метода, а также при подготовке опытных изделий.

Литература:

1. Официальный сайт РКК «Энергия». URL: https://www.energia.ru/ru/iss/iss35/photo_03–25.html (дата обращения: 03.05.2018).

2. Презентационный ролик фирмы DURR «EcoPositioner».

3. Презентационный ролик фирмы DURR применения трекера Leica AT‑401 в линии окончательной сборки «FAL».

4. Отраслевое агентство «АвиаПорт». https://www.aviaport.ru/digest/2009/12/21/187524.html (дата обращения: 03.05.2018).

5. Ежедневная лента новостей регионов Сибирского федерального округа http://ria-sibir.ru/viewnews/46214.html (дата обращения: 03.05.2018).

6. Шемонаева Е. С., Аушкин Г. И. О способах контроля точности при окончательной сборке изделий ракетно-космической техники // XLI Академические чтения по космонавтике, посвященные памяти академика С. П. Королева и других выдающихся отечественных ученых — пионеров освоения космического пространства: сборник тезисов / Российская академия наук, Государственная корпорация по космической деятельности «РОСКОСМОС», Комиссия РАН по разработке научного наследия пионеров освоения космического пространства, Московский государственный технический университет имени Н. Э. Баумана. — Москва: МГТУ им. Н. Э. Баумана, 2017. С. 452.

7. Шемонаева Е. С., Аушкин Г. И. Разработка методики измерения точностных параметров в процессе сборки изделий аэрокосмической техники с применением лазерного трекера // Гагаринские чтения — 2017: XLIII Международная молодежная научная конференция: Сборник тезисов докладов. — М.: Моск. авиационный ин-т (национальный исследовательский университет), 2017. С. 507–508.

8. Аушкин Г. И. Методика стыковки крупногабаритных агрегатов аэрокосмической техники с использованием математической модели стыкуемых плоскостей // Перспективные подходы и технологии проектирования и производства деталей и изделий аэрокосмической техники: сборник трудов Международной молодежной научно-технической конференции (г. Москва, 1–2 ноября 2017 г.) / под общ. ред. А. Л. Галиновского. — М.: Диона, 2017. С. 58–60.