ПРОВЕДЁННЫЕ ТЕОРЕТИЧЕСКИЕ И ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ ПОКАЗАЛИ, ЧТО В КАЧЕСТВЕ ОПЕРАЦИИ ЧИСТОВОЙ ОБРАБОТКИ КОНИЧЕСКИХ И ГИПОИДНЫХ ПЕРЕДАЧ ЗУБОШЛИФОВАНИЕ ИМЕЕТ СУЩЕСТВЕННЫЕ ПРЕИМУЩЕСТВА.

В машиностроении широко применяют конические и гипоидные передачи из легированных сталей со средним содержанием углерода 0,10…0,25%. В целях поверхностного упрочнения такие стали подвергают диффузионному насыщению поверхностей углеродом (цементация) или углеродом и азотом (нитроцементация) с последующей закалкой.

После термообработки содержание углерода в поверхностном слое достигает 0,8…1,0%, и твердость поверхности составляет 58…63 HRC при сохранении вязкой сердцевины 36…43 HRC. Это позволяет значительно повысить изгибную и контактную прочность зубьев. Однако в процессе нагрева и последующего охлаждения зубья конических и гипоидных передач подвергаются деформации, и их точность в зависимости от технологии химико-термической обработки (ХТО) и применяемого оборудования снижается на 1–2 степени и более по ГОСТ 1758-81.

Вследствие низкой точности конические и гипоидные передачи после ХТО без чистовой обработки применяются редко, главным образом в неответственных механизмах с незначительной нагрузкой и низкой скоростью вращения [1].

В промышленности для чистовой обработки зубьев конических и гипоидных передач после ХТО наиболее часто применяют притирку и шлифование.

Притирку закаленных зубьев конических и гипоидных передач производят для уменьшения параметров шероховатости и незначительных исправлений формы и расположения пятна контакта с целью достижения плавного и бесшумного зацепления зубьев. Притиркой может быть получена шероховатость поверхности зубьев Ra 1,0–2,1 мкм и значительно снижена виброактивность конических и гипоидных зубчатых передач. Отдельные параметры кинематической точности, плавности работы, контакта зубьев и бокового зазора исправляются незначительно. Припуск под притирку зубьев не оставляют. Однако максимальный съём металла с наиболее деформированных участков поверхности зуба может достигать 0,03 мм. В целях обеспечения качественной притирки нарезание зубьев шестерни (меньшей из пары) конических и гипоидных пар с передаточным отношением i ≥ 2 необходимо производить с подрезанием основания зуба резцами с утолщением (усиком) на вершине резца [2].

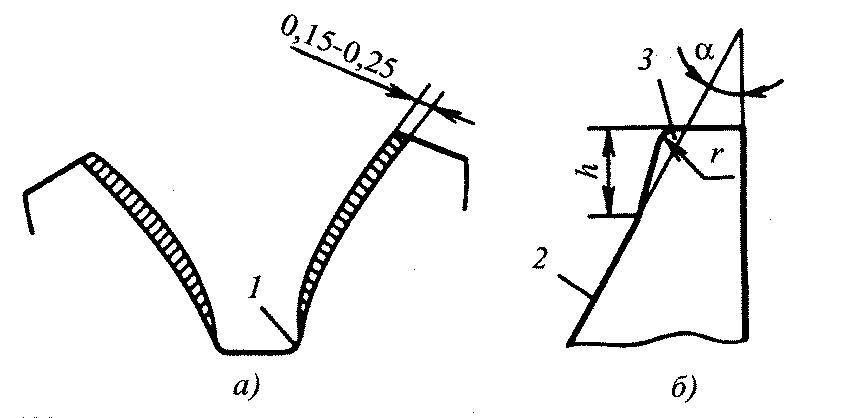

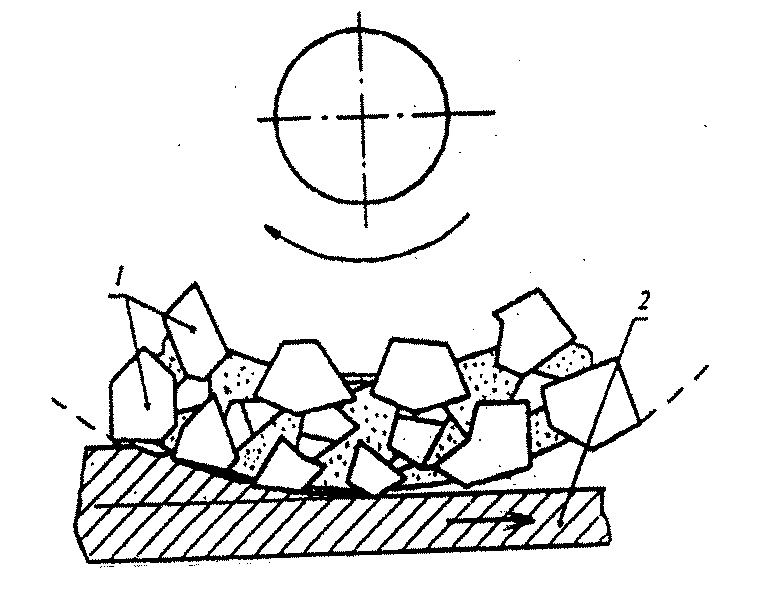

Чтобы избежать чрезмерного подрезания основания зуба, уменьшающего его изгибную выносливость, которая характеризуется сопротивлением зубчатого зацепления усталостным поломкам под действием напряжений в основании зуба, необходимо тщательно рассчитать утолщение 3 на вершине резца 2 (рис. 1). Расчётом определяют высоту утолщения h и радиус закругления r при угле профиля резца α.

Рис. 1. Условия предварительной обработки криволинейных зубьев

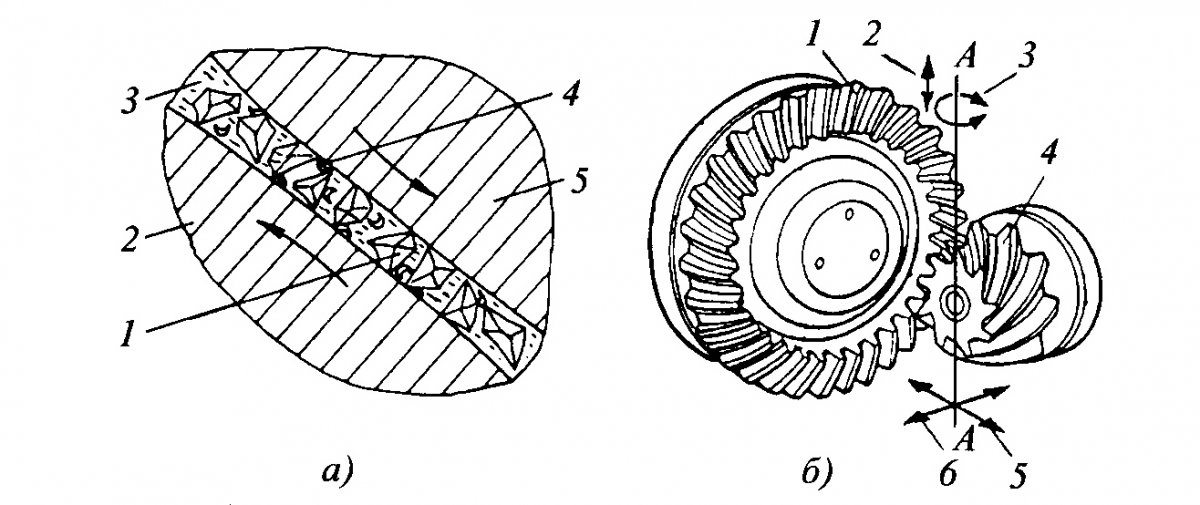

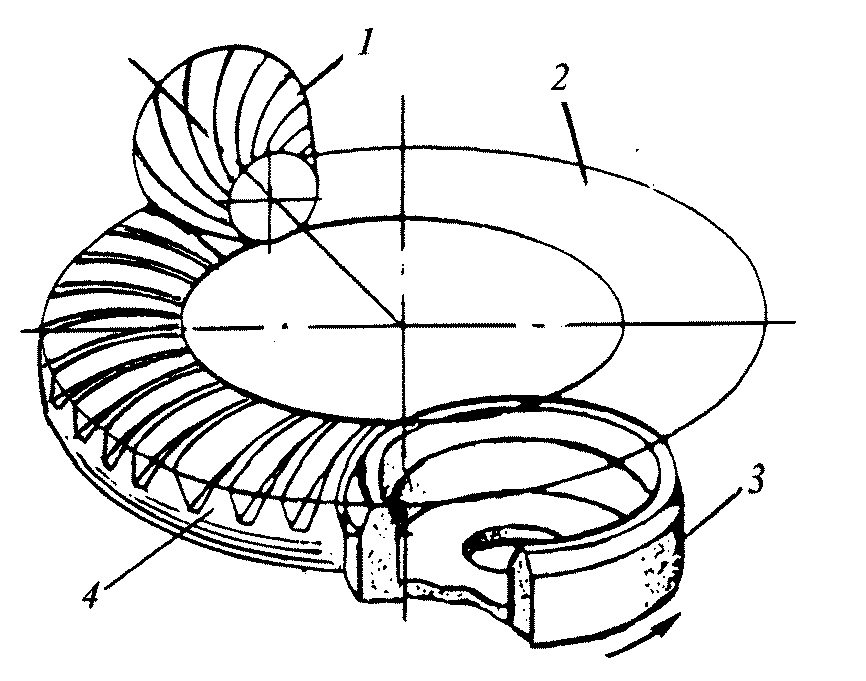

При притирке, которая производится на зубопритирочных станках, между зубьями сопряженных вращающихся зубчатых колес вводится абразивная жидкость, состоящая из абразива 1 (рис. 2а) и несущего масла 3. Твердые и хрупкие абразивные зерна 1 снимают мелкую стружку 4 с поверхности зубьев шестерни 5 и колеса 2 при их вращении и взаимном перемещении. Для повышения режущих свойств абразивных зёрен создают давление путём торможения ведомого шпинделя станка.

Рис. 2. Притирка зубьев конических и гипоидных передач

В течение автоматического цикла работы для обеспечения качественной притирки всей боковой поверхности на выпуклой и вогнутой сторонах зуба два шпинделя станка периодически меняют направление вращения, осуществляя то привод, то торможение.

При этом выполняются три взаимосогласованных движения:

1. Вертикальное движение 2 (рис. 2б) которое обычно выполняет шестерня 4, перемещает пятно контакта по всей длине зуба. В отдельных конструкциях зубопритирочных станков продольное перемещение пятна контакта производят с помощью поворота 3 шестерни 4 вокруг оси А–А.

2. Горизонтальное движение 6 в направлении оси ведущей шестерни способствует удержанию пятна контакта в среднем положении по высоте профиля при его перемещении по длине зуба.

3. Осевое движение 5, которое обычно выполняет ведомое колесо 1 в сочетании с вертикальным и горизонтальным движениями, позволяет поддерживать постоянный боковой зазор в течение всего цикла притирки.

Чтобы избежать интерференции верхней кромки зуба при работе конической и гипоидной передач в собранном механизме, боковой зазор во время притирки должен быть на 0,05…0,07 мм меньше минимального значения чертежа.

Для достижения высокого качества поверхности зубьев шестерня должна совершить во время притирки 2000…4000 оборотов.

Так как исправляющие способности притирки зубьев незначительны, после ХТО необходимо произвести подбор в пары, т. е. выявить два сопряжённых элемента — ведущую шестерню и ведомое колесо, качество зацепления которых близко к требованиям чертежа.

Подбор в пары производят на контрольно-обкатном станке путём изменения в допустимых пределах базовых расстояний и бокового зазора с целью достижения благоприятной формы и расположения пятна контакта и плавности зацепления.

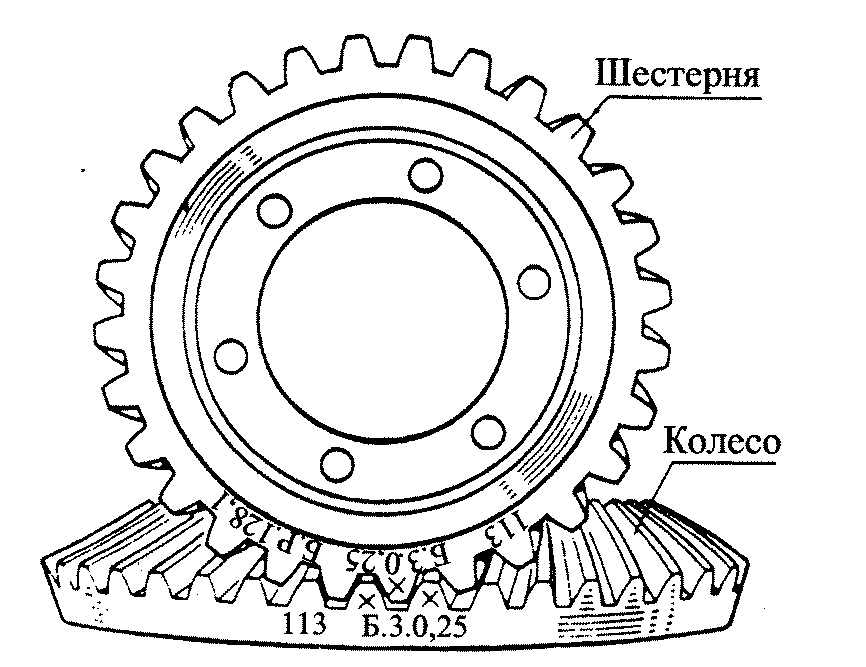

У притёртых и подобранных в пару зубчатых передач при окончательном контроле на контрольно-обкатном станке маркируют номер комплекта — 113, боковой зазор — Б.З. 0,25 мм между зубьями шестерни и колеса, отмеченных знаком «Х», и базовое расстояние ведущей шестерни — Б.Р. 128,1 мм, при которых получены наилучшие результаты по форме и расположению пятна контакта и плавности зацепления (рис. 3). При сборке в редукторе этих зубчатых пар должны быть точно выдержаны указанные параметры.

Рис. 3. Маркировка конической и гипоидной зубчатой передачи

Для достижения требуемого базового расстояния ведущей шестерни 128,1 мм сборку производят с помощью точного ступенчатого компенсатора. Необходимый боковой зазор устанавливают перемещением ведомого колеса вдоль его оси. Такая сборка является трудоёмкой и, как правило, не обеспечивает высокую точность сопряжения конических и гипоидных передач.

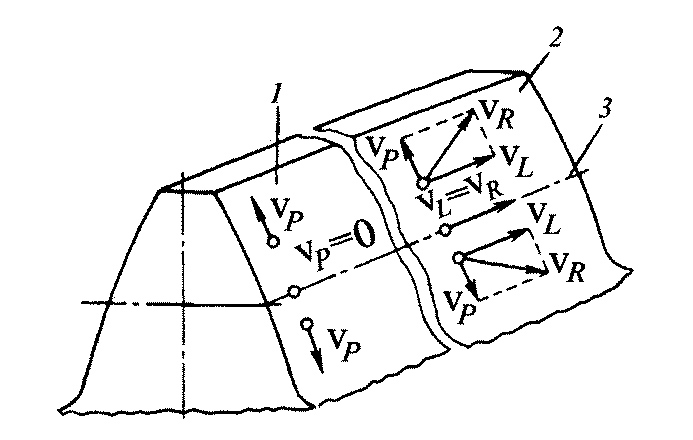

Так как на поверхности зубьев 1 у конических передач имеется только профильное скольжение (скорость VP), прогрессивно увеличивающееся от делительной линии 3 к головке и ножке зуба, то пятно контакта располагается по середине высоты зуба и имеет тенденцию к сужению (рис. 4).

У гипоидных передач на поверхности зубьев 2 наряду с профильным (скорость VP) имеется и продольное скольжение (скорость VL). Поэтому при их притирке пятно контакта под действием результирующего скольжения (скорость VR) имеет склонность к расширению по высоте зуба.

Рис. 4. Схема расположения профильного, продольного и результирующего скольжения на зубьях

В последнее время для передач с криволинейными (круговыми) зубьями, особенно для работающих с высокими окружными скоростями, в качестве отделочной операции в большинстве случаев предпочитают зубошлифование вместо зубопритирки. Объясняется это главным образом невысокой производительностью притирки и достигаемой точностью зубьев, отсутствием полной взаимозаменяемости и необходимостью выполнения дополнительных операций (подбор в пары перед притиркой и сборкой, сборка с компенсаторами и регулировкой бокового зазора).

Значительная зависимость от деформаций, полученных зубчатыми колесами при ХТО, делает воспроизводимость процесса притирки нестабильной.

Зубошлифование — процесс скоростного микрорезания твердых слоёв зубьев колёс 2 большим числом хаотично или упорядоченно расположенных режущих элементов 1 шлифовального инструмента (рис. 5).

Рис. 5. Схема шлифования зубьев конических и гипоидных передач

При зубошлифовании снимают припуск 0,1…0,25 мм на сторону зуба, что позволяет не только устранить все погрешности зубьев конических и гипоидных передач, возникшие при ХТО, но и достичь высокой точности (4–6 степень по ГОСТ 1758–81) и снизить шероховатость боковых поверхностей зубьев до Ra 0,4…1,6 мкм. Обеспечивается полная взаимозаменяемость сопряжённых передач.

Обработку чаще всего проводят чашечно-цилиндрическими шлифовальными кругами 3 (рис. 6), осевое сечение которых подобно резцам резцовых головок. При обработке заготовки 1 рабочая поверхность шлифовального круга 3 воспроизводит зуб воображаемого производящего колеса 2.

Рис. 6. Схема зацепления чашечно-цилиндрического шлифовального круга с воображаемым производящим колесом

При двустороннем способе зубошлифования одновременно шлифуют две стороны зуба — выпуклую и вогнутую, при одностороннем — сначала выпуклую, а затем вогнутую сторону.

Шлифование зубьев можно производить абразивными и металлическими кругами с однослойным или многослойным покрытием кубическим нитридом бора (CBN). Металлические круги с покрытием CBN изготавливают для конкретной геометрии зубьев заготовки, и параметры их режущей части не могут быть изменены.

Поэтому такие круги применяют исключительно в условиях массового и крупносерийного производства.

В мелко- и среднесерийном производстве широко используют абразивные правящие круги, которые имеют возможность при правке целенаправленно изменять рабочий профиль в зависимости от геометрии зубьев.

Так как процесс шлифования зубьев конических и гипоидных передач является теплонапряжённым, то целесообразно применять высокопористые абразивные круги на керамической связке. Большой объём пористости (пористость более 50%) служит для размещения в круге срезаемых микростружек и подвода СОЖ в зону резания, снижает опасность возникновения шлифовочных прижогов и термических микротрещин, а также изменения структуры поверхностного слоя зубьев [3, 4]. В качестве абразивного материала чаще всего применяют электрокорунд хромистый рубиновый или смесь микрокристаллического корунда (SG-корунд) с электрокорундом белым.

Большим преимуществом абразивных кругов является возможность профильной правки непосредственно на станке с достижением высокой точности профиля [5].

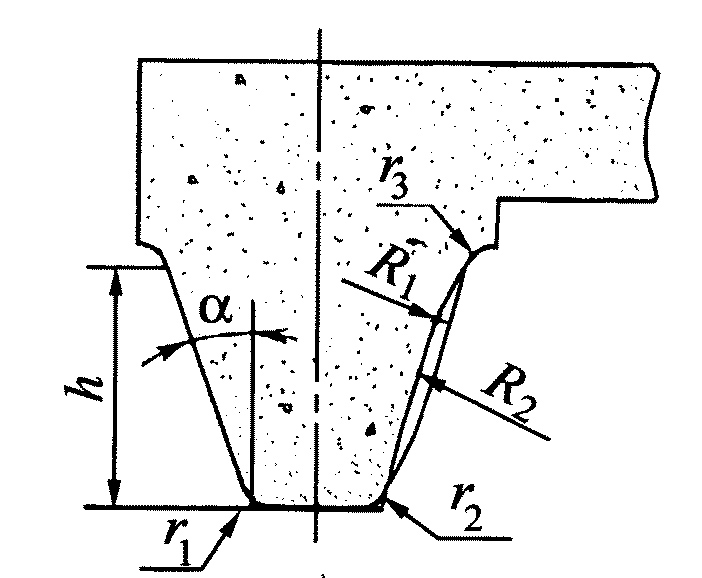

На рис. 7 показан профиль чашечно-цилиндрического шлифовального круга с точно выраженными при правке: углом профиля α, высотой h, радиусами закругления r1, r2, r3, радиусами выпуклого R1 и вогнутого R2 рабочего профиля.

Рис. 7. Геометрические параметры шлифовального круга

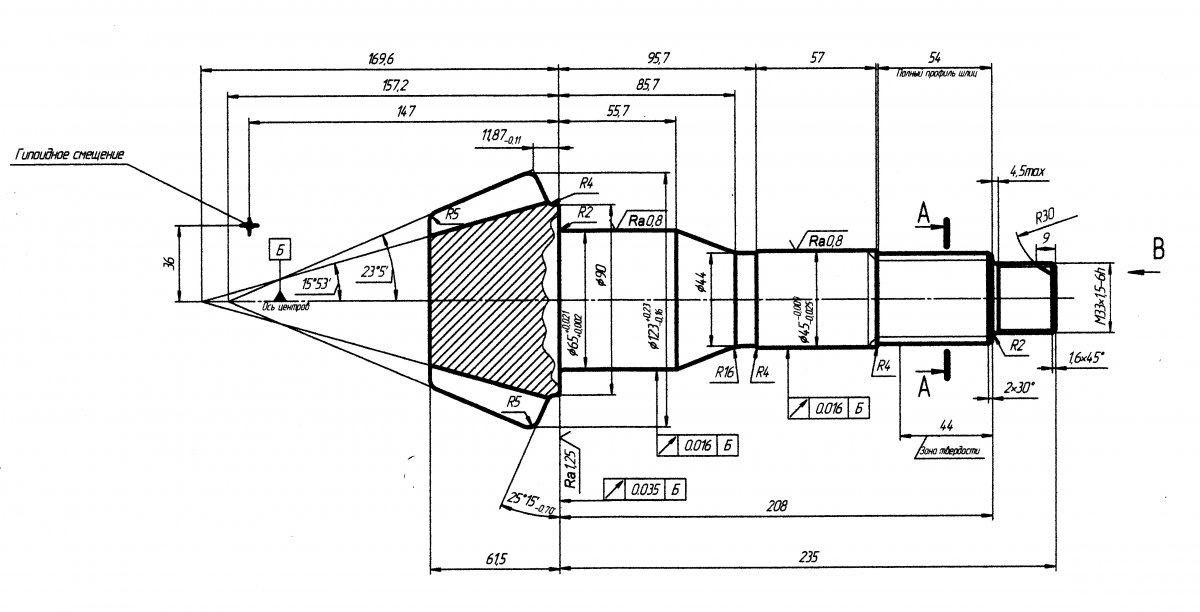

С целью оценки технологических возможностей методов чистовой обработки зубьев притиркой и шлифованием была обработана партия гипоидных передач: число зубьев ведущей шестерни (рис. 8) — z1 = 11, число зубьев ведомого колеса — z2 = 33, средний угол наклона линии зуба — βm = 45°23', окружной зазор — с = 0,15–0,25 мм, внешняя высота зуба — he = 16,0 мм, гипоидное смещение — Е = 36,0 мм, внешний окружной модуль — mte = 7,37 мм.

Рис. 8. Гипоидная ведущая шестерня

Результаты испытаний сведены в таблицу 1.

| Технические паметры | Зубопритирка | Зубошлифование |

|---|---|---|

| Модуль обрабатываемых колёс, мм | ≤ 16 | 0,7…18 |

| Производительность | +/– | + |

| Степень точности по ГОСТ 1758-81 | 6…8 | 4…6 |

| Шероховатость боковых поверхностей зубьев по Ra, мкм | 1,0…2,1 | 0,4…1,6 |

| Необходимость подрезания основания зуба | – | + |

| Возможность профильной и продольной модификации | – | + |

| Необходимость подбора в пары | – | + |

| Возможность обработки дна впадины зуба | – | + |

| Воспроизводимость процесса | +/– | + |

| Технологичность сборки | – | + |

|

Условное обозначение: (+) — положительный результат; (–) — отрицательный результат; (+/–) — возможность положительного или отрицательного результата. |

||

Выводы

Проведённые экспериментальные исследования и опыт эксплуатации позволили определить, что зубошлифование конических и гипоидных передач по сравнению с притиркой зубьев имеет ряд существенных преимуществ:

1. Не требуется подрезание основания зуба перед обработкой и подбор в пары перед сборкой.

2. Возможность профильной и продольной модификации, а также обработки дна впадины зубьев.

3. Высокая воспроизводимость и стабильность процесса обеспечивают технологичность сборки.

Литература

1. Калашников А. С., Моргунов Ю. С., Калашников П. А. Современные методы обработки зубчатых колёс. М.: Издательский дом «Спектр», 2012. 238 с.

2. Bausch Tomas. Innovative Zahnradfertigung. Expert Verlag GmbH, D‑71262, Renningen, Germany, 2006. 778 p.

3. Старков В. К. Шлифование высокопористыми кругами. М.: Машиностроение, 2007. 668 с.

4. Краткий справочник металлиста / под общей редакцией А. Е. Древаля и Е. А. Скороходова. М.: Машиностроение, 205. 910 с.

5. Вальтер Граф. Шлифование и полирование зубчатых колес // Журнал «РИТМ машиностроения». 2016. № 6. С. 27–28.

Источник журнал "РИТМ машиностроения" № 2-2021