Сегодня цифровые двойники становятся все более востребованы в России. В первую очередь этот тренд поддерживается крупными холдингами в металлургии, горнодобывающей промышленности и энергетике – другими словами, в отраслях с непрерывным производством. Технология цифровых двойников позволяет получить дополнительные проценты повышения выработки или снижения износа и энергопотребления без замены и реконструкции дорогостоящего промышленного оборудования. А это очень значительные суммы, за считанные месяцы перекрывающие все риски и издержки при внедрении инновационного решения.

Безусловно, цифровые двойники (рис. 1, 2) приносят пользу на протяжении всего жизненного цикла промышленного изделия — не только при проектировании, но и при строительстве и эксплуатации объекта. Так, разработчикам эта технология дает средство виртуальных испытаний, диагностики и оптимизации конструкции изделий. Инжиниринговые компании могут дополнить проектную документацию комплексным цифровым двойником, а эксплуатанты — эффективнее и экономичнее использовать оборудование и контролировать его техническое состояние. Наконец, сервисные организации могут вовремя проводить обслуживание и раньше реагировать на возникающие дефекты.

Динамическая модель цифрового двойника

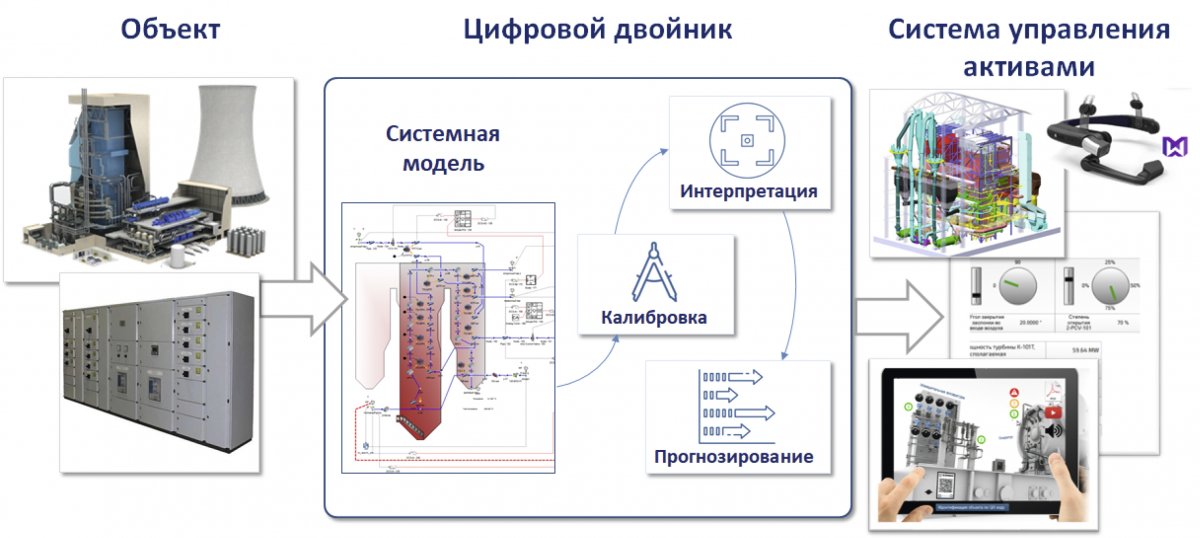

Цифровой двойник базируется на математической модели (рис. 1), отражающей поведение реального изделия в текущих условиях эксплуатации и с учетом всех существенных физических явлений. Он интегрирован со штатной производственной АСУ и оснащен автоматизированным рабочим местом оператора, начальника технологической службы и интерфейсом дополненной реальности для сервисного инженера. Технология работает на современном промышленном персональном компьютере, а в отдельных случаях на промышленном контроллере, и требует минимального обслуживания, выполняя главную функцию — предоставление рекомендаций по оптимальному управлению оборудованием и расширенной диагностической информации.

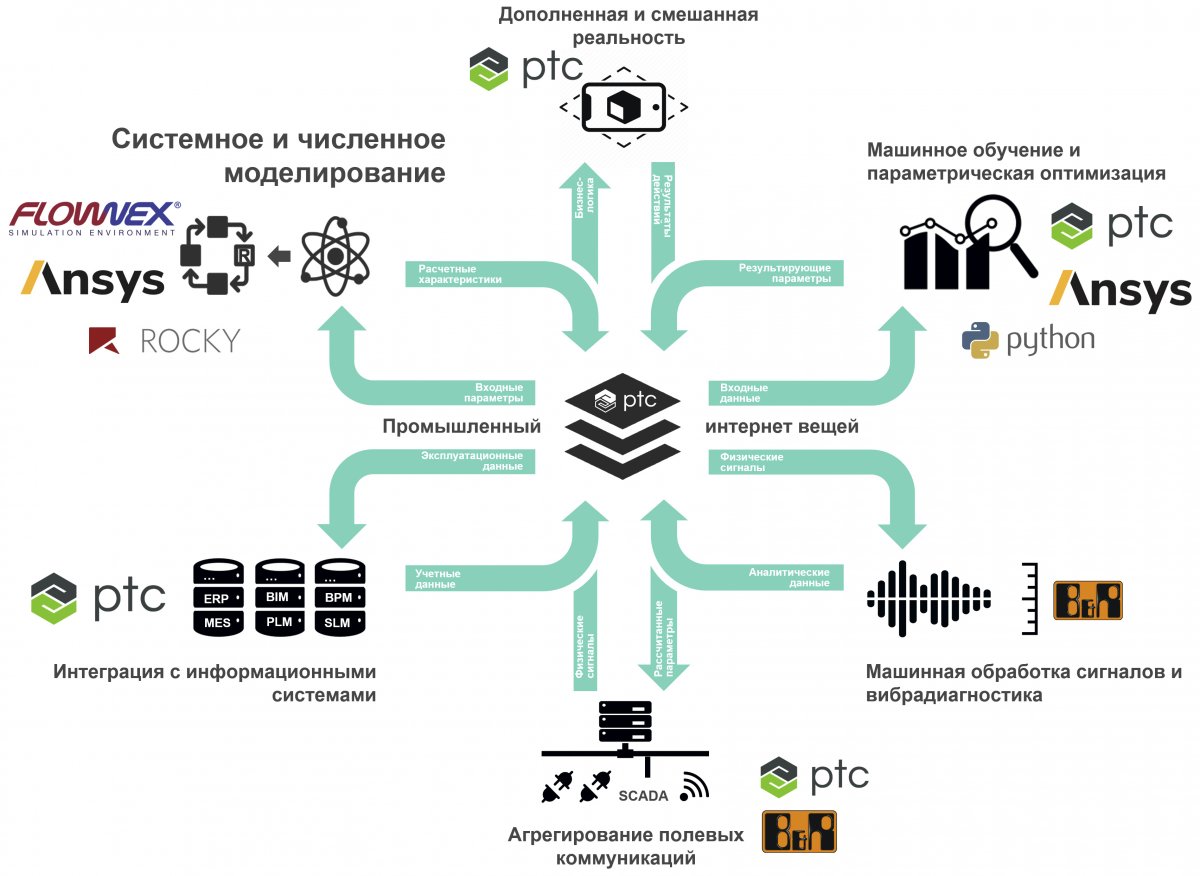

Рис. 1. Структура технологий цифрового двойника

Рис. 2. Принцип работы цифрового двойника

Динамическая системная модель способна выполнять роль эталона нормальной работы производственного оборудования, позволяя, например, выявлять отклонения, характерные для дефектов на ранней стадии развития, и формировать комплексные динамические уставки. При этом она учитывает изменения рабочих режимов, технического состояния и условий окружающей среды. Все это дает возможность корректно строить тренд отклонения, делать точные оценки и прогнозы технического состояния. Кроме того, в системную модель встроен модуль оптимизации, позволяющий повышать эффективность технологических режимов на основе комплексных технико-экономических показателей. Наличие динамической модели также помогает объединить наработки, созданные в проектной организации, и разработки, существующие у производителя оборудования, и передать эти данные непосредственно в эксплуатацию.

Основу аналитики цифрового решения составляет математическая модель, которую в реальном времени соединяют с физическим оборудованием и измерительными приборами. При этом очень важно эту модель правильно разработать и интерпретировать. По мере изменения характеристик оборудования она обязательно должна проходить тщательную верификацию в соответствии с жизненным циклом объекта. Автоматизация этого процесса гарантирует точность математической модели, что повышает уровень доверия к ней со стороны эксплуатирующего персонала. В свою очередь, от ее точности зависят скорость выявления отклонений и эффективность упреждающих рекомендаций по выбору рабочих режимов.

При этом важно отметить, что математическая модель сама по себе не позволяет добиться заметного экономического эффекта. Только комплексное использование технологий «Индустрии 4.0» может дать полноценный результат и позволить цифровому решению действовать эффективно в условиях реального производства. Так, методология комплексного цифрового двойника, разработанная «КАДФЕМ Си-Ай-Эс», включает помимо численного и системного 3D- и 1D-моделирования технологии машинного обучения, параметрической оптимизации и вибродиагностики для выявления механических дефектов, а также возможности интеграции, в том числе с производственными ИТ/ОТ-системами, управляющими процессами эксплуатации и обслуживания.

Сценарии применения цифровых двойников

Существует несколько сценариев использования цифровых технологий. Во-первых, цифровой двойник может применяться для создания рекомендательной системы рабочих режимов и оптимальной эксплуатации актива. Это происходит за счет метамодели, содержащей информацию о процессах и показания с датчиков физического объекта. Данные, предоставленные математической моделью, можно сопоставить с разными производственными факторами и технологическими режимами, характерными для объекта, и после предварительных расчетов получить картину процессов в объекте во всем допустимом диапазоне режимов. Далее, получая показания с датчиков физического объекта, можно добавить их в метамодель, определить текущий режим и особенности технологического процесса, а также получить оптимальные параметры работы актива в данных условиях. Они поступают в виде рекомендаций оператору либо в виде управляющих воздействий в АСУ ТП.

Во-вторых, цифровой двойник может выступать в качестве системы диагностики, позволяя определить наличие отклонений в физических показателях и спрогнозировать остаточный ресурс. Верифицированная цифровая модель выявляет наличие отклонений физических показателей, вибраций, температур, напряжений, токов. Фиксируя динамику их роста и сопоставляя ее с моделью развития дефекта, можно спрогнозировать остаточный ресурс. Данные о преддефектном состоянии поступают сервисному инженеру заранее, позволяя ему вовремя спланировать сервисную работу, сохранив оборудование с наименьшими затратами и ущербом производственному плану.

Кроме того, цифровой двойник может выступать в качестве виртуального тренажера для отработки сценариев «что, если». Системную модель объекта можно использовать в составе цифрового двойника до строительства, чтобы провести нужные параметрические исследования для отработки основных сценариев эксплуатации промышленного образца и ключевых моментов, связанных с АСУ ТП. Эта же модель в составе калиброванного цифрового двойника, интегрированного с КИП и автоматикой станции, может помочь на этапе пусконаладочных работ и сдачи объекта.

Цифровой двойник также может выступать в качестве основы управления активами с помощью системы управления на базе IIoT, контроля и обслуживания в дополненной реальности. При наличии математических моделей, систем и оборудования можно создавать цифровые двойники, интегрировав их со штатными КИП и автоматикой. Их данные, а также показатели технического состояния, рекомендации и прогнозы по их работе используются в централизованной системе. Это позволяет контролировать общие показатели, организовать диспетчеризацию и сервис дополненной реальности.

Наконец, цифровые двойники можно использовать по технологии Edge. Основная задача при их внедрении — снижение требований к инфраструктуре и создание надежного решения. Edge-вычисления позволяют проводить большой объем расчетов на полевом уровне, в частности, на современных промышленных контроллерах. Этот подход лежит и в основе решения «КАДФЕМ Диджитал» — цифрового двойника, работающего на контроллере, чья аналитика реализована на полевом уровне, а результат поступает на АРМ диспетчера. Это позволяет повысить надежность работы цифрового двойника, облегчить интеграцию с автоматикой, снизить нагрузку на инфраструктуру и стоимость владения.

Примеры цифровых двойников

Сегодня существует уже несколько примеров цифровых двойников. Среди них:

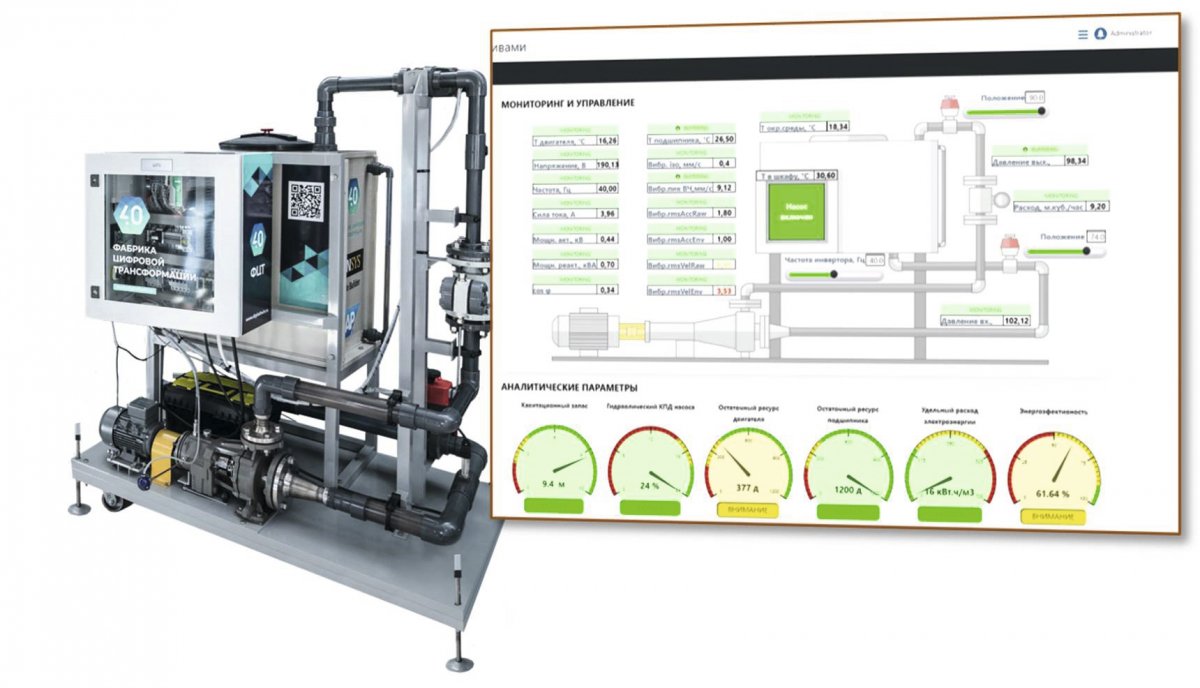

Цифровой двойник насосного агрегата (рис. 3). По разным оценкам, насосное оборудование потребляет до 10% вырабатываемой электрической энергии в мире. Срок службы агрегата зависит от разных факторов — возникновения кавитации, поломок подшипников, дефектов вала и привода и т. д. Цифровой двойник на основе системной модели насосного агрегата решает эти проблемы. Он позволяет точнее контролировать работу насоса и прогнозировать остаточный ресурс, а также предупреждать о нежелательных рабочих режимах, высоком энергопотреблении и механических поломках.

Рис. 3. Пример цифрового двойника: насосная установка

Цифровой двойник поточно-транспортной системы. На работу этой системы влияет много разных факторов, в результате которых может возникать ряд проблем — от производственных простоев и неоптимального обслуживания до трудностей с планированием ремонта и непрозрачности системы для оператора. Цифровой двойник с помощью сквозного мониторинга помогает выбирать оптимальный маршрут и планировать ремонт.

Цифровой двойник мельницы измельчения. Оптимизация режимов работы и надежность мельничного оборудования определяет производительность всей обогатительной фабрики, поэтому работу мельницы особенно важно точно регулировать и своевременно обслуживать. При этом бывает довольно сложно выбрать загрузку, оптимальную для производительности, энергопотребления или продления ресурса футеровки. Цифровой двойник позволяет оптимизировать режимы работы и повышать надежность оборудования, проводить контроль футеровки и шаров, а также диагностику.

Цифровой двойник котлоагрегатов ТЭЦ. Котельные агрегаты зачастую проводят много времени во внеплановых ремонтах, что, в свою очередь, приводит к большим финансовым потерям на станции. Кроме того, они могут эксплуатироваться неоптимально с точки зрения технико-экономических показателей или тепловых режимов. Цифровой двойник на основе системной модели оперативно определяет отклонения, обеспечивает детальный контроль температур, прогнозирует загрязнения, состояние теплообменных аппаратов, шлакования и позволяет точно определять ТЭП.

Цифровой двойник электродвигателя. Современные электрические машины высокой мощности являются очень ресурсоемкими и сложными объектами. Внезапная поломка приводит к дорогому ремонту и производственным простоям. Цифровой двойник позволяет решать вопросы диагностики электрических и механических дефектов, оповещая об их развитии раньше, чем штатная система автоматики и противоаварийной защиты.

Цифровой двойник трубопроводной системы. Как правило, такая система является потенциально опасным объектом, способным при аварии принести большие убытки и нанести вред окружающей среде. Среди ее основных проблем — опасные утечки жидкостей, несанкционированные врезки, выход из строя арматуры. Цифровой двойник может дать информацию о смене режима течения жидкости в трубопроводе и предотвратить возникновение ударных явлений в напорных трубопроводах при перекрытии запорной арматуры.

Управление эффективностью производства и предсказательное обслуживание активов производства на основе комплексного цифрового двойника

Еще одной важной темой является управление эффективностью на производстве с помощью предсказательного обслуживания активов. Назначение такой системы — автоматизация технического обслуживания активов производства, ремонта и эксплуатации изделия с полной интерактивностью процесса выполнения сервисных операций. Это позволяет структурировать всю работу по обслуживанию активов и получить цифровую базу знаний предприятия по ТОиР. Цифровой двойник оборудования начинается с подключения к физическому устройству и агрегирования его данных. Технологические данные накапливаются на едином периферийном уровне и отправляются в системы учета с помощью единого централизованного промышленного протокола. IIoT-решения на базе цифровых двойников взаимодействуют со всеми остальными системами — ERP, MRO, CAD, MES, SCADA — собирая данные, необходимые для управления эффективностью активов производства, включая планирование ремонтов и управление электронными структурами активов.

Среди процессов, которые охватывает система предсказательного ТоиР, — ведение справочников и объектов ТоиР в информационной системе, процесс регистрации показателей, контроль состояния оборудования, планирование общего объема сервисных и ремонтных работ, управление работами и их выполнение по ТоиР.

Перспективы развития цифровых двойников

Во всем мире средства промышленной автоматизации переживают новую волну трансформации, в основе которой лежат новые технологии и сценарии их применения. И Россия не отстает от этого тренда. Сегодня у нас уже отчетливо понимают возможности экономии средств и сокращения производственных издержек, которые дает применение современных цифровых технологий.

Мы в «КАДФЕМ Си-Ай-Эс» выделяем пять ключевых трендов с точки зрения развития технологии — это упрощение разработки и поддержки цифрового двойника, его масштабирование на смежные виды оборудования и систем, сквозная интеграция с существующими на предприятии ИТ-системами, а также появление новых способов применения.

Технология цифровых двойников будет развиваться по пути консолидации конструкторских, проектных и эксплуатационных данных для формирования достоверных моделей, а также унификации методик создания и тиражирования решений. Они станут основой для демократичных проектов внедрения даже для небольших активов. Это непростая задача потому, что сегодня разные активы требуют индивидуального подхода, хотя средства моделирования давно известны и во многом стандартизированы. Сейчас ограничения цифровых двойников лежат в основном не в области разработки новых технологий, а в том, чтобы научиться применять их для решения конкретных производственных задач и делать их надежными и масштабируемыми.

Источник журнал "РИТМ машиностроения" № 2-2021