При эксплуатации оборудования станочного парка целесообразно переходить на превентивное обслуживание, что подразумевает оценку фактического состояния узлов и деталей машин и механизмов на основе безразборных методов диагностики. Такие методы позволяют перейти к управлению жизненным циклом сложных кинематических устройств.

Широкое распространение получило обслуживание технологического оборудования по регламенту, т. е. планово‑профилактическое техническое обслуживание [1], что не всегда целесообразно в одних случаях и чревато большими потерями в других — при непредусмотренных остановках машин или оборудования. Очевидно, что увеличение эффективности, надежности и ресурса, а также обеспечение безопасной эксплуатации машин и механизмов тесно связано с необходимостью оценки их технического состояния. Это и определило формирование нового научного направления — технической диагностики, которое получило особо широкое развитие в последнее десятилетие [2, 3].

Техническая диагностика — это область науки и техники, изучающая и разрабатывающая методы и средства определения и прогнозирования технического состояния механизмов, машин и оборудования без их разборки.

Следует отметить, что техническое состояние механизмов, машин и оборудования в определенной степени оценивали и раньше. Для этих целей использовали измерительные приборы и системы контроля. Однако получаемая информация далеко не всегда позволяла выявить причины их отказов и тем более обнаружить дефекты в объекте, которые снижают надежность и ресурс таких машин и механизмов.

Появление автоматизированных средств диагностики вывело техническую диагностику на более высокую ступень развития. В настоящее время успехи развития таких областей науки, как теории распознавания и контролеспособности, которые являются составной частью технической диагностики, создали предпосылки для того, чтобы создание и совершенствование методов и средств технической диагностики, в особенности автоматизированные, стали наиболее эффективным путем увеличения надежности и ресурса машин и оборудования [4, 5] (табл. 1).

| Преимущества технической диагностики | |

|---|---|

| 1 | Предупреждение аварий |

| 2 | Повышение безотказности машин и оборудования |

| 3 | Увеличение долговечности, надежности и ресурса |

| 4 | Повышение производительности и объема производства |

| 5 | Достоверное прогнозирование остаточного ресурса |

| 6 | Снижение затрат времени на ремонтные работы |

| 7 | Сокращение эксплуатационных затрат |

| 8 | Уменьшение количества обслуживающего персонала |

| 9 | Оптимизация закупаемого количества запасных деталей |

| 10 | Снижение затрат на страхование оборудования |

Важно отметить, что эксплуатационные расходы для станков превышают расходы изготовления в семь раз и более. Если учесть, что за время эксплуатации механизм подвергается нескольким десяткам профилактических осмотров с частичной разборкой, до десяти вынужденных и плановых средних ремонтов и до трех капитальных ремонтов, можно оценить, какой экономический эффект будет получен за счет внедрения средств технической диагностики.

Таким образом, безопасная эксплуатация, повышение надежности и значительное увеличение ресурса машин, механизмов и оборудования невозможны в настоящее время без широкого применения методов и средств технической диагностики. Внедрение средств технической диагностики позволяет перейти к прогрессивному принципу обслуживания и ремонта по фактическому состоянию, что дает значительный экономический эффект.

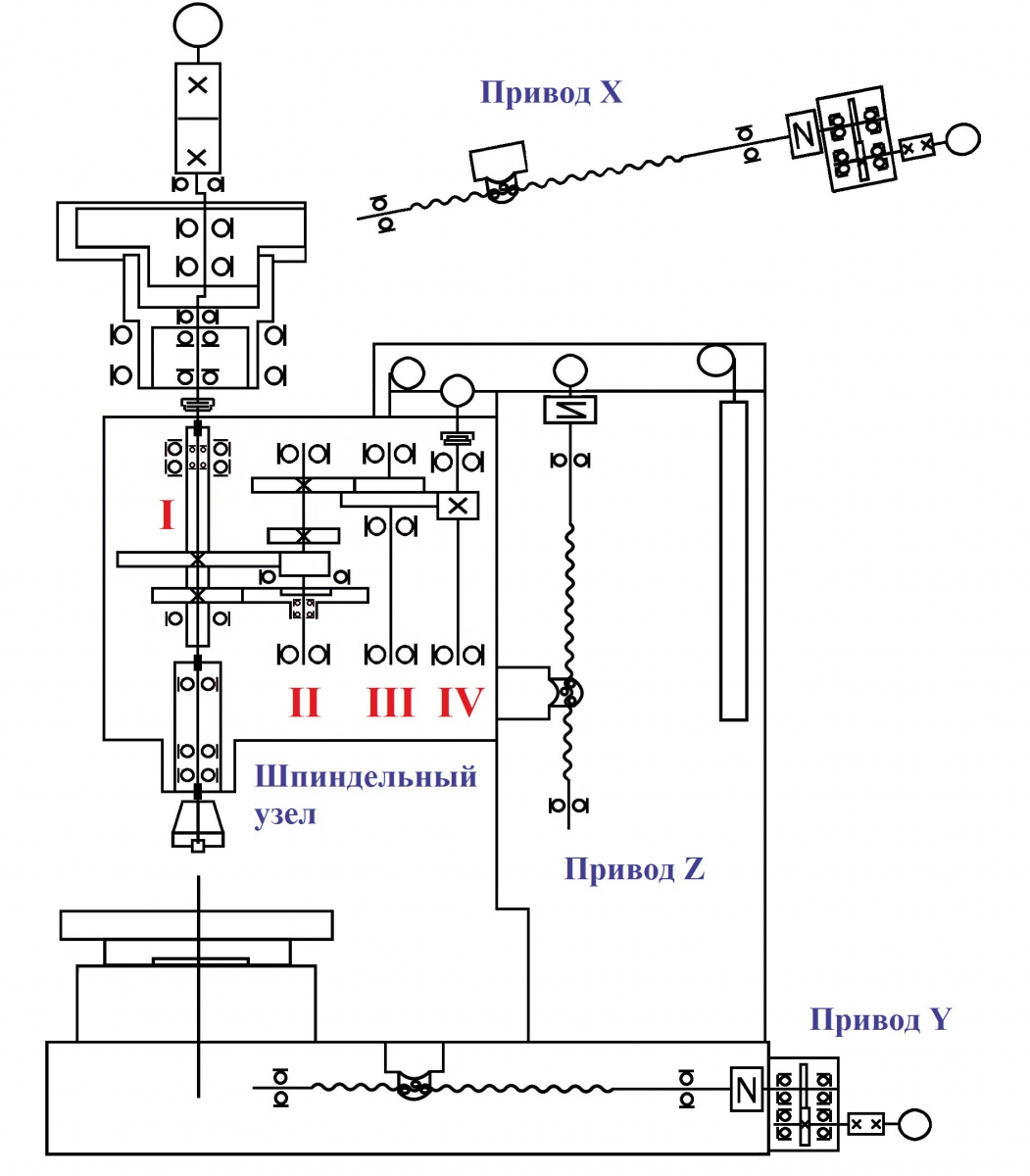

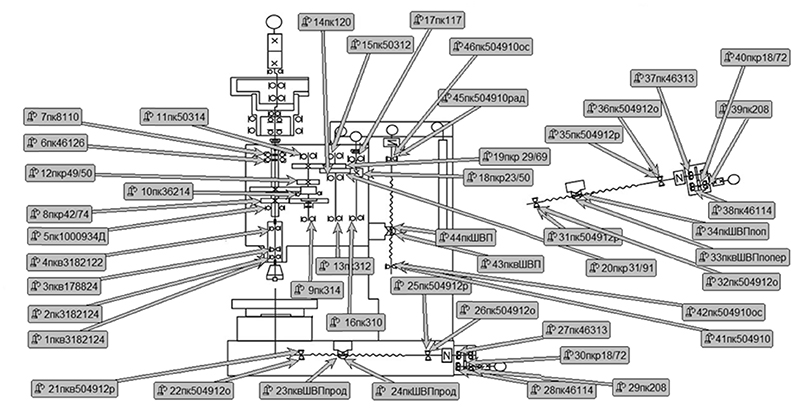

Рассмотрим пример технической диагностики фрезерного станка модели 65А90Ф4 (рис. 1) на основе вибрационного анализа. Данный метод позволяет продиагностировать более 23 параметров вращающегося оборудования (рис. 2). Определяются дефекты каждого подшипника, а также биение или перекос валов и шпинделей, износ шкивов и ремня, износ гаек или винта ШВП, износ шариков ШВП, перекос винта ШВП.

Рис. 1. Фрезерный станок модели 65А90Ф4

Рис. 2. Управляющая программа для проведения испытаний

В результате диагностики можно дать заключение по следующим направлениям:

1. состояние и износ элементов каждого подшипника;

2. состояние и износ ременной передачи;

3. состояние и износ элементов шариково‑винтовых пар;

4. состояние шпинделя.

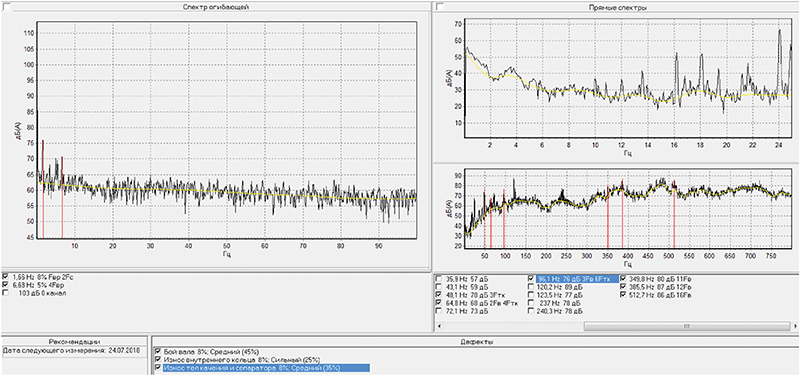

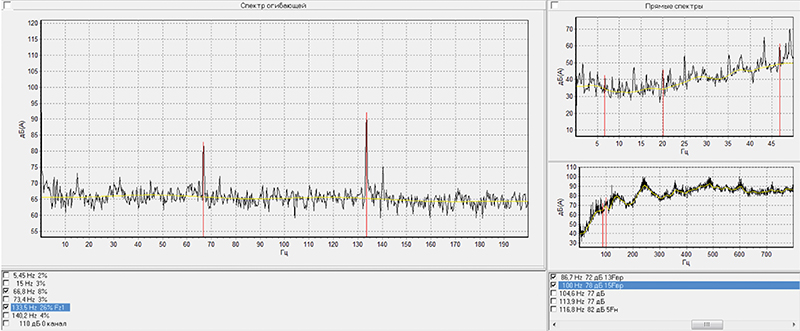

После проведения предварительной подготовки на месте расположения объекта диагностики, в данном случае — станок 65А90Ф4, подключают измерительное оборудование и устанавливают датчики на опорные точки. Диагностика такого станка в среднем занимает около трех часов в цеху. В результате снятия вибрационных показателей элементов станка получены вибрационные спектры для каждого элемента. Так, например, на рис. 3 и 4 представлены спектры огибающей и прямые спектры для подшипника и зубчатого зацепления.

Рис. 3. Спектр огибающей и прямой спектр подшипника 504912

Рис. 4. Спектр огибающей и прямой спектр зубчатого зацепления 18/72

На графике экспериментальные данные, т. е. измеренный спектр вибраций, приведен в виде линий черного цвета, а расчетные данные — красного. При совпадении экспериментальных данных, характеризующих частоты, на которых наблюдаются дефекты, с расчетными данными, определенными для бездефектных деталей, идентифицируются виды дефектов.

Все полученные спектры тщательно анализируются инженером-диагностом и сводятся в таблицу технического состояния станка (табл. 2), которая передается заказчику совместно с рекомендациями по устранению неисправностей в станке (при их наличии).

|

Определяемые параметры |

|

|---|---|

| 1 | Износ наружного кольца подшипника |

| 2 | Износ внутреннего кольца подшипника |

| 3 | Износ шариков или роликов подшипника |

| 4 | Износ сепаратора |

| 5 | Перекос наружного кольца подшипника |

| 6 | Биение валов, шпинделей |

| 7 | Неравномерный радиальный натяг в подшипнике |

| 8 | Раковины, задиры на наружном кольце подшипника |

| 9 | Раковины, задиры на внутреннем кольце подшипника |

| 10 | Раковины, сколы на телах качения подшипника |

| 11 | Дефект ведущей шестерни (шкива) |

| 12 | Дефект ведомой шестерни (шкива) |

| 13 | Дефект зацепления ведущей шестерни |

| 14 | Дефект зацепления ведомой шестерни |

| 15 | Биение винта шарико-винтовой передачи |

| 16 | Перекос винта шарико-винтовой передачи |

| 17 | Износ шариков шарико-винтовой передачи |

| 18 | Раковины, задиры, сколы на телах качения шарико-винтовой передачи |

| 19 | Износ винта шарико-винтовой передачи |

| 20 | Раковины, задиры винта шарико-винтовой передачи |

| 21 | Износ гаек шарико-винтовой передачи |

| 22 | Раковины, задиры гаек шарико-винтовой передачи |

| 23 | Дисбаланс валов, шпинделей, шкивов |

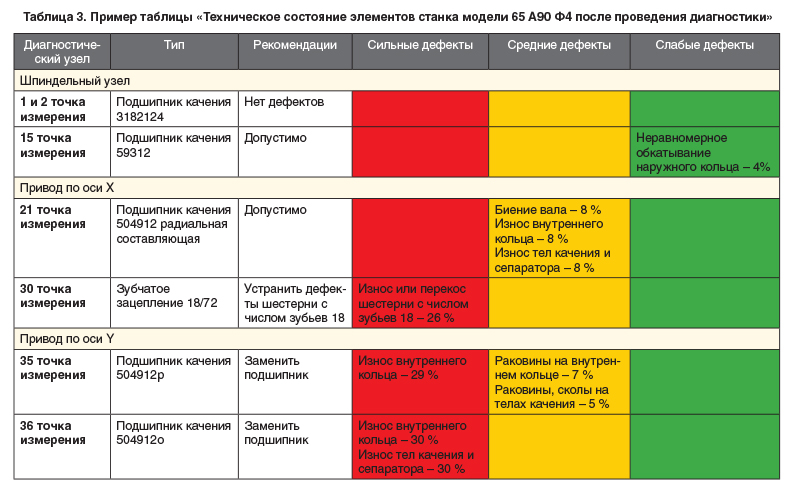

В результате диагностики фрезерного станка модели 65А90Ф4 выявлены различные дефекты и предложены рекомендации по их устранению. Рекомендации для данного станка представлены в следующем виде:

Шпиндельный узел и коробка скоростей: шпиндельный узел находится в хорошем состоянии. Дефекты подшипников не обнаружены. В зубчатом зацеплении 29/69 выявлены пик-факторы на четных гармониках. Рекомендовано провести повторный осмотр узла.

Привод по оси Х: во всех элементах привода выявлены дефекты различной степени тяжести. Рекомендовано проводить периодический контроль за элементами привода и заменить шестерню с числом зубьев 18.

Привод по оси Y: во всех элементах привода выявлены дефекты различной степени тяжести. Рекомендовано проводить периодический контроль за элементами привода и заменить подшипник 504912.

Данная методика обслуживания станков по фактическому состоянию на основе диагностики опробована в ракетно-космической, авиационной, транспортной, станкостроительных отраслях [6].

Ю. И. Савинов, канд. техн. наук, начальник отдела;

В. М. Перебасова, инженер, студентка МГТУ им. Н. Э. Баумана

Федеральное государственно унитарное предприятие «Научно-производственное объединение «Техномаш»,

Россия, 127018, г. Москва, 3‑й проезд Марьиной Рощи, д. 40,

e‑mail: savinov@tmnpo.ru, v.perebasova@gmail.com

Литература:

1. Клягин В. И., Сабиров Ф. С. Типовая система технического обслуживания и ремонта металлорежущего и деревообрабатывающего оборудования. М.: Машиностроение, 1988. 672 с.

2. Савинов Ю. И. Определение параметров механических систем станков//Станки и инструмент. 2010. № 10. С. 8–10.

3. Барков А. В., Баркова Н. А., Азовцев А. Ю. Мониторинг и диагностика роторных машин по вибрации. — СПб.: Изд. Центр СПбГМТУ, 2000. 159 с.

4. Савинов Ю. И. Обслуживание станков по фактическому состоянию//РИТМ. 2011. № 4. С. 130–133.

5. Савинов Ю. И., Шаронов С. В. Патент на изобретение № 2399033. Способ определения люфтов в приводе станка. — Зарегистрировано 10.09.2010.

6. Савинов Ю., Перебасова В. Управление жизненным циклом оборудования на примере определения технического состояния станка DMU 100 MonoBlock//Станкоинструмент. — 2019. № 1. С. 104–109.

Источник журнал "РИТМ машиностроения" № 3-2019