Отверстия малого диаметра используются во многих деталях современных машин и их агрегатов. Например лопатках газовых турбин, кольцевых деталях турбины и камеры сгорания, в форсунках и фильтрах, экранах, деталях гидро- и пневмоагрегатов (золотники, плунжеры, дроссели, гильзы и т.д.), для контровки деталей крепежа и арматуры. Их получают различными способами: резанием (сверление сверлами малого диаметра), лазерным и электронным лучом, электроэрозионной обработкой, электрохимической и ультразвуковой обработкой, струйно-абразивной обработкой и др. Каждый из перечисленных методов имеет свои достоинства и недостатки.

Сверление на металлорежущих станках

Сверление на металлорежущих станках требует использования сверл малого диаметра. Получение и заточка таких сверл затруднительны. Кроме того, требуется специальное оборудование, обеспечивающее малые подачи. При глубоком сверлении возникают проблемы с выводом стружки из обрабатываемого отверстия и подводом СОЖ. Неизбежны заклинивания и поломка сверл с соответствующими трудоемкими операциями извлечения обломка из отверстия. Следует отметить, что сверление малых отверстий в труднообрабатываемых материалах практически невозможно. Сверлением получают отверстия малого диаметра в пластиках и других легкообрабатываемых материалах.

Электронно-лучевой способ получения отверстий малого диаметра

В производстве авиационных двигателей и их агрегатов ЭЛО используют для получения отверстий и узких пазов в различных материалах (сталях, никелевых и титановых сплавах и др.). Диаметр прошиваемых отверстий зависит от толщины обрабатываемого материала.

Электронно-лучевое сверление отверстий имеет следующие основные преимущества:

— высокая скорость обработки;

— выполнение процесса в вакууме обеспечивает отсутствие окисления;

— малая зона термического влияния и отсутствие микротрещин;

— малая конусность отверстий;

— широкая номенклатура обрабатываемых материалов;

— электронный пучок (в отличие от лазерного) практически полностью поглощается мишенью, что обеспечивает возможность обработки материалов с высокой прозрачностью и большой отражательной способностью.

Технологические возможности электронно-лучевого сверления по данным фирмы Acceleron Inc. приведены в табл. 1.

| Толщина материала | 0,05…5 мм |

|---|---|

| Диаметр отверстия | 0,75…1,0 мм, угол наклона 20…90° |

| Точность обработки | ± 0,025 мм, погрешность расположения ± 0,01 мм |

| Время обработки одного отверстия | 0,1…5,0 мс |

| Форма отверстия | Коническое, цилиндрическое, колоколообразное |

| Производительность | 1…2000 отв/с |

| Достигаемое отношение глубины к диаметру | 25:1 |

| Материалы | Металлы и сплавы, неметаллы, включая керамику, кварц,сапфир и др. |

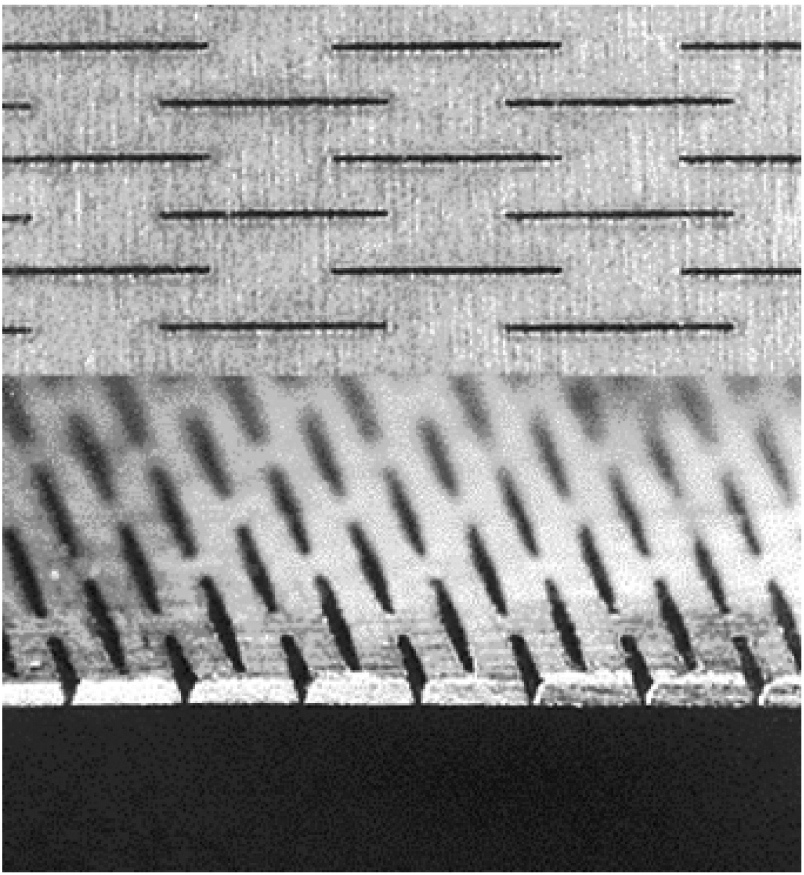

На рис. 1, 2 и 3 приведены примеры, иллюстрирующие технологические возможности, а на рис. 4 — установка для электронно-лучевого сверления отверстий малого диаметра.

Рис. 1. Перфорированные пазы в фольге из нержавеющей стали толщиной 0,05…0,08 мм

Рис. 2. Типичные отверстия диаметром 0,2 мм, полученные электронно-лучевым сверлением

Рис. 3. Отверстия, полученные электронно-лучевым способом

Рис. 4. Установка для перфорирования электронным лучом фирмы Steigerwald с многокоординатным ЧПУ (высокоскоростной электронно-лучевой перфоратор)

Данные, иллюстрирующие технологические возможности ЭЛО по обработке отверстий и узких щелей, приведены в таблицах 2 и 3.

| Обрабатываемый материал | Толщина детали, мм |

Ширина реза, мкм |

Скорость резки, мм/мин | Ускоряющее напряжение, кВ |

Ток луча, мкА |

|---|---|---|---|---|---|

| Вольфрам | 0,25 | 25 | <1 | 140 | 50 |

| Нержавеющая сталь | 2,5 | 125 | 10 | 140 | 100 |

| Нержавеющая сталь | 1,0 | 125 | <1 | 140 | 100 |

| Алюминий | 2,5 | 125 | 10 | 140 | 100 |

| Керамика (Al2O3) | 0,75 | 300 | 30 | 125 | 60 |

| Кварц | 3,0 | 25 | <1 | 140 | 10 |

| Обрабатываемый материал | Толщина детали, мм |

Ширина реза, мкм |

Скорость резки, мм/мин | Ускоряющее напряжение, кВ |

Ток луча, мкА |

|---|---|---|---|---|---|

| Вольфрам | 0,05 | 25 | 125 | 150 | 30 |

| Нержавеющая сталь | 0,175 | 100 | 50 | 130 | 50 |

| Бронза | 0,25 | 100 | 50 | 130 | 50 |

| Алюминий | 0,75 | 100 | 600 | 130 | 200 |

Для получения отверстий в фильтре (рис. 5), заготовка которого представляет собой цилиндр из листового материала, последняя устанавливается в специальное приспособление в вакуумной камере и приводится во вращение. Каждое отверстие может обрабатываться за один или несколько импульсов. В процессе непрерывного вращения заготовки с частотой 1…2000 импульсов в секунду на нее воздействуют электронные пучки из электронной пушки. В течении каждого импульса луч отклоняется и фокусируется в требуемую точку поверхности (рис. 6). Энергия, длительность, размер фокального пятна и другие параметры каждого импульса назначаются в зависимости от конкретных условий обработки и диаметра получаемого отверстия.

Рис. 5. Фильтр из нержавеющей стали толщиной 1,5 мм с 350000 отверстиями диаметром 0,1 мм, полученными электронно-лучевым сверлением

Рис. 6. Формирование отверстия при движении заготовки: 1 — электронный луч; 2 — отклоняющая система; 3 — заготовка; 4 — технологическая подложка

Применение ЭЛО ограничивают необходимость выполнения процесса в вакууме (большие энергетические потери на работу насосов, создающих вакуум) и высокая стоимость технологического оборудования.

Лазерная прошивка отверстий

Лазеры начинают широко использовать для получения отверстий малого диаметра. Это обусловлено возможностью получения отверстий диаметром от десятков микрометров до нескольких миллиметров значительной глубины (до 50 диаметров) с высокой производительностью и точностью в любых металлах, сплавах и керамиках. Лазерная перфорация отверстий нашла широкое применение при изготовлении деталей газотурбинных двигателей.

Основные показатели лазерного сверления зависят от применяемого оборудования и обрабатываемого материала и могут изменяться в широких пределах.

При лазерном сверлении материал удаляется в виде смеси расплавленных и испаренных частиц, соотношение которых зависит от свойств материала и интенсивности лазерного излучения. Наиболее часто обработка выполняется «пачкой» лазерных импульсов.

Лазерное сверление позволяет получать различные по форме отверстия в разных материалах, включая труднообрабатываемые суперсплавы, используемые в аэрокосмической технике. Возможно сверление отверстий под малыми углами к поверхности. Высокая производительность этого метода обеспечивает получение сотен и тысяч отверстий в одной детали. Для лазерного сверления в металлах и сплавах обычно используют импульсные Nd:YAG-лазеры, а в неметаллических материалах — CO2–лазеры.

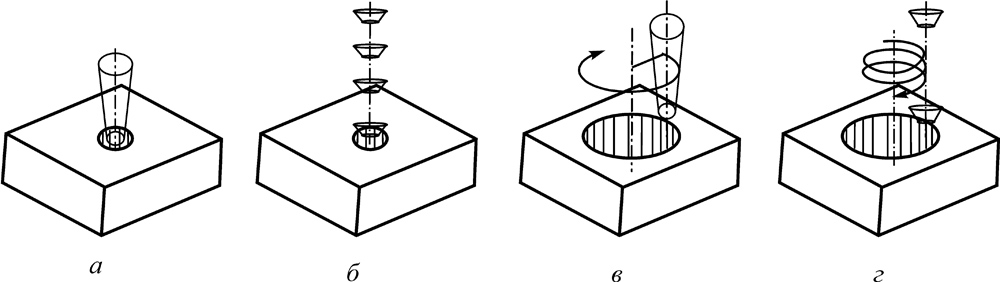

Рис. 7. Схемы лазерного сверления: а — прошивка единичным импульсом; б — импульсная прошивка; в — трепанация; г — винтовое «сверление»

В зависимости от размеров и формы отверстий, а также типа применяемого оборудования, используют различные технологические приемы (рис. 7):

— прошивка единичным импульсом;

— импульсная прошивка;

— трепанация (контурная вырезка);

— винтовое «сверление»;

— прошивка по маске.

Прошивка производится одним или множеством импульсов лазера, при этом необходимо обеспечить высокую плотность мощности. Размеры фокусного пятна в зависимости от диаметра отверстия составляют df = 0,05…0,75 мм.

Для лазерной прошивки используют лазеры мощностью 100…400 Вт. Длительность импульсов выбирается исходя из требуемого качества отверстия. Следует иметь в виду, что уменьшение продолжительности импульса снижает его энергию. Типичные значения длительности импульса, используемые для лазерного сверления, находятся в диапазоне 0,5…2 мкс, однако имеются установки, работающие с длительностями импульсов в несколько десятков наносекунд. Следует иметь в виду, что уменьшение длительности импульса иногда позволяет улучшить качество получаемых отверстий (рис. 8). Выбираемая частота импульсов должна обеспечивать оптимальный баланс между производительностью и качеством обработки. При прошивке ее назначают в пределах 5…20 Гц от (Nd:YAG-лазеры) до 1000 Гц (CO2-лазеры). Энергия импульса зависит от диаметра обрабатываемого отверстия, толщины и вида материала. С ее ростом увеличивается производительность, но снижаются качественные характеристики отверстия.

Рис. 8. Особенности формирования отверстия при обработке импульсами различной длительности

Размер фокального пятна определяет диаметр обрабатываемого отверстия. При прошивке тонких материалов (до 1 мм) он назначается равным диаметру получаемого отверстия. Чем толще прошиваемый лист, тем больше требуемое фокусное расстояние линзы. Обычно оно составляет 100…250 мм. Фокальная точка может располагаться на поверхности обрабатываемой детали, выше или ниже ее в зависимости от того какие эффекты требуется обеспечить. Наиболее часто фокальную точку устанавливают ниже поверхности на расстоянии, соответствующем 5…15% толщины материала. Наилучшее положение точки фокуса обычно определяют экспериментально, исходя из лучшего качества получаемого отверстия. Точность обработки снижается с увеличением длины волны лазерного излучения. Последняя влияет и на производительность обработки (рис. 9).

Рис. 9. Влияние длины волны лазерного излучения на объемную скорость удаления материала

При оценке качества обработки отверстия учитываются его точность, шероховатость поверхностей, форма, конусность, наличие микротрещин и грата, величина зоны термического влияния.

Как и в процессах лазерной резки, часто используют вспомогательный газ, способствующий удалению расплавленного материала из обрабатываемого отверстия. Количество импульсов, необходимое для прошивки, зависит от глубины обрабатываемого отверстия, требуемой точности и качества его поверхностей.

Характерными дефектами отверстий, получаемых прошивкой, являются следы разбрызгивания металла у входа в отверстие, конусность и другие искажения формы, наличие зон оплавления и термического влияния, микротрещин и других дефектов, обусловленных кристаллизацией материала, термическими напряжениями и взаимодействием со средой.

Для борьбы с разбрызгиванием металла используют специальные покрытия. Конусность, возникающую при лазерной прошивке, устранить достаточно сложно. Для этих целей используют приемы, при которых в процессе прошивки отверстия изменяют параметры импульсов (метод SPDPC), например, постепенно увеличивают их энергию. Эффективность этих мероприятий иллюстрирует рис. 10.

Рис. 10. Типичные микрофотографии отверстий после лазерной прошивки по традиционной технологии (а) и с использованием защитного покрытия и метода SPDPC (б)

На рис. 11 приведены типичные зависимости глубины отверстия, получаемой за единичный импульс, и его диаметра от интенсивности лазерного излучения.

Рис. 11. Влияние плотности мощности лазерного излучения на глубину отверстия, прошиваемого единичным импульсом (а), и диаметр отверстия (б). Обработка меди лазером с длиной волны 355 нм, длительностью импульса 50 нс при диаметре фокального пятна df = 4,5 мкм

При обработке множества отверстий иногда используют прием, называемый Fire-On-The Fly, при котором импульсы от стационарно расположенного лазера воздействуют на деталь в процессе вращения или другого перемещения, причем подача импульсов синхронизируется с перемещением детали, чтобы обеспечить точное попадание луча в места расположения отверстий. Программным изменением положения фокуса, мощности числа и формы импульсов можно обеспечить управление размером, конусностью и качеством получаемых отверстий. Достоинством такой технологии является снижение величины зоны термического влияния и вероятности возникновения микротрещин. На рис. 12 приведена деталь с множеством отверстий, полученных по технологии Fire-On-The Fly. Скорость прошивки в деталях толщиной ~1 мм составляет до 50 отверстий в секунду.

Второй прием — трепанация обычно выполняется перемещением лазерного луча по заданному контуру. Обработка проводится аналогично лазерной резке с предварительным получением стартового отверстия в центре с дальнейшим выходом луча за заданный контур и перемещением по нему. Термин «сверление» вместо «резки» используют в тех случаях, когда диаметр обрабатываемого отверстия меньше его глубины (толщины детали). Изменяя наклон луча и траекторию его перемещения, можно управлять формой и размерами отверстия как в сечении, перпендикулярном оси, так и осевом. Следует отметить, что точность, достигаемая приемами трепанации, выше, чем при прошивке. Трепанация обычно используется для получения отверстий диаметром более 0,5 мм.

Рис. 12. Отверстия, полученные лазерным сверлением по технологии Fire-On-The Fly

Винтовое сверление является сравнительно новой технологией лазерной обработки отверстий, позволяющей существенно повысить их качество. В отличие от трепанации, отверстие получают за несколько проходов лазерного луча. Винтовое сверление по сравнению с прошивкой позволяет получать отверстия более правильной формы (рис. 13), а при использовании наносекундных лазеров — значительно уменьшить величину оплавленного слоя. По этой технологии получают отверстия диаметром от 100 мкм. Кроме того, можно обрабатывать отверстия не только круглой формы. Винтовая обработка особенно эффективна в тех случаях, когда диаметр обрабатываемого отверстия близок к диаметру фокального пятна.

Рис. 13. Отверстие в стали толщиной 1 мм, полученное методом винтового сверления Nd:YAG-лазером с длительностью импульсов 10 нс (Friedrich Dausinger)

Прошивкой с фокусировкой по маске прошивают отверстия любой формы (рис. 14).

Рис. 14. Отверстия, полученные прошивкой с фокусировкой по маске в пластине из нержавеющей стали толщиной 0,3 мм

Рис. 15. Лазерная прошивка фасонных отверстий по маске: 1 — лазер; 2, 4 — элементы проекционной оптики; 3 — маска; 5 — поворотное зеркало; 6 — фокусирующая линза; 7 — деталь

Схема такой прошивки показана на рис. 15. В данном случае на пути несфокусированного луча устанавливается маска с отверстием требуемой формы. После фокусировки на обрабатываемую поверхность фокальное пятно имеет форму отверстия в маске, уменьшенную в D раз. Масштабирование луча определяется выражениями:

(1/и) + (1/s) = (1/f) и D = (и/s) ,

где и — расстояние от маски до фокусирующей линзы; s — расстояние от фокусирующей линзы до поверхности детали; f — фокусное расстояние фокусирующей линзы.

Для выполнения операций лазерного сверления выпускаются специальные станки, отличающиеся назначением и мощностью используемого лазера. Например, установка JK704 мощностью 400 Вт имеет систему автофокуса и обрабатывает отверстия с точностью ±0,025 мм. Отверстие ø0,5 мм в стали толщиной 24,5 мм она прошивает за 90 секунд, а такое же отверстие в никелевом сплаве толщиной 1 мм — за одну секунду.

Имеются установки для получения очень мелких отверстий на деталях толщиной до 1 мм. На них возможно получение отверстий с минимальным диаметром 15 мкм. Максимальный диаметр отверстия не ограничен, если его получают вырезкой.

Для нужд аэрокосмической промышленности разработаны лазерные установки с многокоординатными устройствами ЧПУ, например, установка HD-205 фирмы Huffman имеет пятикоординатное устройство ЧПУ (три линейные координаты (X, Y и Z) и две вращательные (B и C). Она оснащена Nd:YAG-лазером P50L мощностью 500 Вт и предназначена для обработки отверстий в охлаждаемых лопатках турбин и других деталях.

В настоящее время для прошивания отверстий в лопатках турбины используют шестикоординатные станки с ЧПУ. Для получения выходного луча со средней мощностью 400 Вт и максимальной энергией импульса 35, 70 и 75 Дж с частотой повторения импульса 55, 45 и 30 Гц при номинальной длительности импульса 0,5; 1,0 и 1,5 мс используют два импульсных Nd:YAG-лазера мощностью 200 Вт, расположенных в конфигурации генератор–усилитель. Отверстия, размеры которых превышают 0,75 мм, получают методом трепанации при толщине обрабатываемых деталей до 19 мм. Время обработки отверстия 0,5 мм при глубине 3,2 мм составляет 0,25 с.

Электрохимическая прошивка отверстий малого диаметра

Электрохимическим способом, используя схемы, показанные на рис. 16, получают отверстия малого диаметра.

Рис. 16. Схемы электрохимической прошивки отверстий малого диаметра: а — трубчатым электродом; б — струйная с электродом, размещенным в непроводящей (кварцевой) трубке; в — струйная с кварцевой трубкой, имеющей капиллярный конец; г — струйная для системы отверстий; 1 — катод-инструмент; 2 — заготовка; 3 — изоляционное покрытие; 4 — стеклянная трубка

При электрохимической прошивке трубчатым электродом-инструментом (рис. 16а) последний выполняется в виде металлической трубки (обычно из Nb, Ti или нержавеющей стали) с изолированной боковой поверхностью.

Для обеспечения эффективного удаления продуктов электрохимических реакций из межэлектродного промежутка используется прокачка электролита через тело электрода. Обработка ведется при плотности тока 60…140 А/см2, относительно больших значениях межэлектродного зазора (0,1…0,3) и давлении электролита на входе 0,5…10 МПа. В ряде случаев для повышения стабильности процесса на выходе электролита искусственно создают гидросопротивление его потоку.

Достоинствами электрохимической прошивки являются отсутствие механических и термических воздействий, что дает возможность получить хорошее качество поверхности и практически избежать износа ЭИ, заусенцев и острых кромок.

К недостаткам относится наводораживание поверхностного слоя отверстия, низкая скорость обработки (0,5…4,0 мм/мин) и нестабильность протекания процесса вследствие неблагоприятных условий эвакуации продуктов электрохимической реакции. Требуется применение качественных кислостойких покрытий, обладающих хорошей адгезией к поверхности электрода инструмента. Последнее является наиболее существенным техническим ограничением в использовании электрохимической прошивки для получения отверстий диаметром менее 0,5 мм.

При электрохимической струйной прошивке (рис. 16б, в) катод, выполненный из благородного металла (Au , Pt), размещается в кварцевой или сапфировой трубке. Такая конструкция ЭИ исключает возможность короткого замыкания, а при наличии вытянутого капиллярного конца дает возможность получать отверстия до 0,1…0,2 мм.

К основным недостаткам электрохимической струйной прошивки следует отнести: низкую скорость подачи ЭИ (не более 4 мм/мин); необходимость применения высоких рабочих напряжений (400–1200 В) и давления прокачки (до 10 МПа); использование агрессивных кислотных электролитов (15…30% водные растворы HСl, H2SO4, HNO3); хрупкость и засорение капиллярных частей кварцевых трубок.

Системы отверстий малого диаметра могут быть получены по схеме, показанной на рис. 16г. Обработка выполняется ламинарными струями электролита, формируемыми при подаче электролита под давлением через титановый катод-инструмент.

Технические показатели рассмотренных способов прошивки отверстий приведены в табл. 4.

| Параметр | Прошивка трубчатым электродом | Струйная с электродом в кварцевой трубке | Струйная с электродом в кварцевой трубке | Прошивка струей электролита |

|---|---|---|---|---|

| Минимальный диаметр отверстия, мм | 0,5 | 0,2 | 0,125 | 0,125 |

| Максимальное отношение длина/диаметр | 300 | 100 | 40 | 30 |

| Точность обработки, ± мм | 0,03 | 0,03 | 0,03 | 0,05 |

| Скорость прошивки, мм/мин | 1…3,5 | 1…3,5 | 1…3,5 | 1…3,5 |

Известен способ электрохимической перфорации тонкостенных деталей по трафарету. В основном им получают отверстия в фольгах, тонкостенных трубах и т. п. Электрохимическое перфорирование позволяет получать сетки толщиной 5…200 мкм с шагом отверстий не менее 0,2 мм при минимальном диаметре отверстий 0,05 мм.

Ультразвуковое сверление отверстий

Ультразвуковой способ эффективен для обработки отверстий в хрупких материалах (стекло, керамика и др.) и имеет сравнительно малую производительность.

Принцип процесса заключается в «выкалывании» частиц обрабатываемого материала абразивными зернами, которые испытывают ударное воздействие вибрирующего с ультразвуковой частотой инструмента. Особенностью технологической схемы ультразвуковой обработки на прошивочных операциях является необходимость принудительного подвода абразивной суспензии в зону обработки. Для исключения сколов на выходе инструмента из заготовки ее целесообразно приклеивать к стеклянным прокладкам. Ультразвуковой обработкой можно получать отверстия диаметром от 0,2 мм, а также отверстия сложной формы.

Электроэрозионная прошивка отверстий

Электроэрозионная обработка является одним из наиболее эффективных способов получения отверстий малого диаметра (от 0,05 мм), в том числе глубоких. Она может выполняться проволочными или стержневыми электродами-инструментами — одиночными при обработке одного отверстия или групповыми, собранными и установленными в определенном порядке, для одновременной прошивки группы отверстий. Проволочные элементы групповых электродов-инструментов подаются через кондуктор, при этом отклонения в расположении отверстий на детали напрямую зависят от качества кондуктора.

Следует учитывать, что все дефекты электродаинструмента (форма сечения, неравномерность диаметра по длине) будут сказываться на качестве получаемых отверстий. На точности обработки отверстий сказывается и жесткость электрода-инструмента.

При прошивке отверстий затруднена эвакуация продуктов разрушения, что снижает производительность, ведет к увеличению размера отверстия и конусности. Применение менее вязких рабочих сред облегчает процесс удаления продуктов эрозии. По описанным схемам прошивают отверстия сравнительно небольшой глубины (до 10 d).

Производительность электроэрозионного сверления может быть увеличена применением орбитального движения электрода инструмента относительно оси обрабатываемого отверстия. Это способствует также снижению конусности и дает возможность регулировать размер отверстия изменением радиуса орбитального движения.

В последние годы разработано и получает широкое применение специализированное электроэрозионное оборудование с ручным управлением и ЧПУ для обработки отверстий 0,2…6 мм. Обработка выполняется полыми электродами (рис. 17), подаваемыми через кондукторные втулки, изготавливаемые из алмаза, сапфира и других сверхтвердых материалов. Для того чтобы избежать образования при прошивке центрального стержня, отверстия в электродах выполняют смещенными от оси или используют несколько отверстий, разделенных перемычками.

Рис. 17. Электроды, используемые для прошивки отверстий

Электроду придается вращательное движение с частотой до 3000 об/мин, которое устраняет овальность получаемого отверстия, вызванную искажением профиля проволоки, а через его тело под высоким (до 10 МПа) давлением прокачивается диэлектрическая жидкость.

Станки, специализированные на такую обработку, способны производительно прошивать отверстия в твердых металлах с отношением глубины к диаметру до 200:1, минимальной конусностью (1,5° на 100 мм) и шероховатостью Rmax = 15 мкм. В качестве рабочих жидкостей используются дистилированная вода и специальные составы на водной основе, например «Vitol-KS». Скорость прошивки достигает 20 мм/мин. На рис. 18 приведены примеры, иллюстрирующие технологические возможности такой обработки.

Рис. 18. Детали с отверстиями малого диаметра, полученными электроэрозионной прошивкой

Отверстия с различными углами наклона на деталях сложной формы обрабатывают на оборудовании с ЧПУ. Например, на станках серии FH фирмы Beaumont используются 6- и 7-координатные системы ЧПУ. Некоторые из станков оснащаются механизмами автоматической смены электродов инструментов и кондукторных втулок, встроенными координатно-измерительными устройствами, системами правки электродов. На рис. 19 показан один из станков фирмы CURRENT.

Рис. 19. Специализированный станок для обработки отверстий фирмы CURRENT с устройством автоматической смены электрода-инструмента

С применением такого оборудования появилась возможность получения в охлаждаемых лопатках турбины (рис. 20) отверстий с минимальным диаметром 0,2…0,3 мм на глубину до 10 мм. Изготовление таких отверстий традиционными методами сопряжено с большими трудностями либо практически невозможно.

Рис. 20. Прошивка отверстий малого диаметра в охлаждаемых лопатках

Для повышения точности при сквозном прошивании отверстий с соотношением длины и диаметра 20 и выше применяют черновой и чистовой проход. При врезании и в конце обработки (при выходе электрода из пластины) снижают среднее значение рабочего тока (на 20…50%) для стабилизации электроэрозионного процесса врезания и получения входных и выходных кромок отверстия правильной формы.

Исходя из изложенного, можно отметить, что в настоящее время разработаны технологии и оборудование, изменившие представления о низкой технологичности и ограниченной производительности операций получения отверстий малого диаметра, в том числе глубоких, расширить возможности по созданию изделий различного назначения, содержащих большое количество малоразмерных глухих и сквозных элементов различной формы.

Источник журнал "РИТМ машиностроения" " 5-2020

Еще больше новостей |