Области использования

Титан называют металлом XX века, металлом будущего или металлом сверхзвуковых скоростей. Уступая некоторым другим металлам в легкости, прочности, стойкости против коррозии, титановые сплавы остаются по-прежнему уникальными по совокупности свойств. Это — единственные материалы, сочетающие в себе все перечисленные свойства и тем самым как бы работающие за троих. Именно такое сочетание оправдывает все недостатки Ti-сплавов, с избытком компенсируя затраты и трудности, связанные с их производством, обработкой и применением.

С момента своего возникновения производство металлического титана имело исключительно военную направленность. В США этот металл образно назвали «дитя войны». По темпам роста производства титан не имеет себе равных среди других промышленных металлов [1].

Титан несколько тяжелее алюминия, но он и гораздо прочнее его, и для тех же деталей самолета титана требуется меньше, чем алюминия, поэтому конструкция становится легче. Благодаря использованию титана взамен алюминия массу самолета удается уменьшить на 20–25%.

Применяемые в газовых турбинах детали из титановых сплавов выдерживают нагрев до температуры 480°C и позволяют снизить массу турбины дозвукового двигателя на 200, а сверхзвукового — на 100 килограммов.

В двигателях современных реактивных самолетов количество использованного титана составляет от 15 до 35 процентов общей массы. Эти количества титана обеспечивают значительное снижение массы двигателя, что, в свою очередь, уменьшает общую массу конструкции самолета в 5–10 раз!

После авиации основная доля применения титановых сплавов приходится на нужды ракетной техники и морского судостроения. Технический титан из-за исключительно высокого сопротивления коррозии в ряде случаев незаменим в химической и медицинской промышленности.

Исследование и разработка титановых сплавов для нужд авиационной техники, включая авиационные газотурбинные двигатели (ГТД), ведутся более 60 лет. Первоначально масса титановых деталей составляла 5–10% от общей массы ГТД, в современных конструкциях весовая доля титановых сплавов составляет около 40% [2].

В авиационном двигателестроении [3] титановые сплавы применяют в основном для изготовления узла компрессора, т. е. для дисков, лопаток, направляющих аппаратов, промежуточных колец, валов и т. д. В этом случае применение титановых сплавов взамен стали позволяет снизить вес компрессора на 30–35% из-за более высокой удельной жаропрочности титановых сплавов.

За последние годы разработаны новые сплавы: ВТ25У, ВТ36, ВТ8-1 (модификация сплава ВТ8 для дисков компрессора), ВТ8 М и ВТ8 М‑1 (последовательные модификации сплава ВТ8 для лопаток компрессора), а также освоены хорошо известные старые сплавы ВТ22 и ВТ6 для применения в авиадвигателях. Все они имеют определенное преимущество по ряду характеристик в сравнении с серийными сплавами.

Унификация титановых сплавов в промышленности сокращает многообразие применяемых отечественных жаропрочных титановых сплавов. В новых и модернизированных серийных авиационных двигателях рекомендуется применять сплавы, которые указаны в табл. 1.

| Детали авиадвигателя |

Рекомендуемый температурный интервал применения Ti-сплавов |

|||

|---|---|---|---|---|

| 50...350°C Вентилятор, КНД |

300...500°C КНД |

450...550°C КВД |

550...600°C КВД |

|

| Диски компрессора | ВТ6, ВТ8-1, ВТ22 | ВТ8-1 | ВТ25У | |

| Лопатки ротора компрессора | ВТ6, ВТ8М-1, ВТ22 | ВТ8М-1 | ВТ25У | ВТ18У |

| Детали статора, кожух | ВТ6 | ВТ20 |

Японская компания IHI Corporation [4], производящая корабли, авиационные двигатели, разнообразные части к промышленным машинам, занимается и продвижением на рынок лопаток и других деталей из титановых сплавов. В частности лопаток из алюминида титана, которые предназначены для применения в качестве лопастей в турбине низкого давления реактивного двигателя. На рис. 1 наглядно показано, в каких именно частях реактивного двигателя компания IHI Corporation рекомендует применять детали из титановых сплавов.

В настоящее время основное внимание обращено на создание сплавов на основе алюминидов титана, которые смогли бы обеспечить новый уровень жаропрочности, термической стабильности и жаростойкости [3]. Лопатки из алюминида титана предназначены для применения в качестве лопастей в турбине низкого давления реактивного двигателя.

Рис. 1. Рекомендации IHI Corporation по применению Ti-сплавов в реактивном двигателе

Т. о. низкая плотность, высокая удельная прочность, твердость и коррозионная стойкость сделали титановые сплавы основным и незаменимым конструкционным материалом для деталей ГТД. Главное же, что эти свойства не меняются существенно при высоких температурах до 550–600°C.

Обрабатываемость титановых сплавов резанием и шлифованием

Известно, что обрабатываемость — это технологическое свойство материала, определяющее его способность подвергаться резанию. Обычно, по данным ОАО «ВНИИАЛМАЗ», обрабатываемость оценивают сравнением какого-либо технологического показателя (стойкости инструмента, количества обработанных деталей, достижимых сил или скорости резания КV и т. д.) с аналогичным показателем эталонного материала, выражая ее относительными коэффициентами КV (см. таблицу 2).

| Материалы | Марки материалов | КV (по сравнению со сталью 45) |

|---|---|---|

| Алюминиевые сплавы | 1,2…2,5 | |

| Нержавеющие и жаропрочные стали | 1Х12Н2ВМФ ЭП 573 Ш |

0,60 0,26…0,3 |

| Титановые сплавы | ВТ1, ВТ5, ВТ5-1 ВТ6, ВТ20, ВТ22 |

0,35…0,48 0,22…0,26 |

| Жаропрочные никелевые сплавы: деформируемые литейные |

ХН77ТЮР, ХН73МБТЮ ЖС6КП, ВЖЛ12-У, ВЖ36-Л2, ЖС32-ВП |

0,14…0,22 |

| Тугоплавкие металлы и сплавы: вольфрам, тантал, молибден | 0,03…0,05 |

Силы резания при обработке титановых сплавов находятся на том же уровне, что и у сталей, а более низкая их обрабатываемость связана с меньшей теплопроводностью и высоким коэффициентом трения, увеличивающими температуру в зоне резания. Кроме того, титановые сплавы имеют почти в 2 раза меньший модуль упругости, что снижает жесткость деталей и способствует возникновению вибраций, особенно при жестких режимах обработки. Высокая химическая активность титана является причиной повышенного химического износа инструмента.

Принято считать [5], что титан с трудом поддается эффективной механической обработке. Но это нетипично, учитывая уровень развития современных инструментов и методов обработки. Трудности отчасти возникают оттого, что механическая обработка титана — новая область и в ней не накоплено достаточно опыта. Кроме того, проблемы нередко носят относительный характер — в сравнении с ожиданиями или иным опытом, который касается обработки таких материалов, как чугун, низколегированные стали, отдельные сорта нержавеющей стали, предъявляющих более низкие требования.

Первоначальный опыт [6] показал, что шлифование титана связано со следующими трудностями:

1. Исключительно высокий износ шлифовального круга, вызывающий нарушение контакта между кругом и обрабатываемой деталью.

2. Высокие температуры, приводящие к снижению стойкости шлифовального круга и прижогу поверхности титана.

3. Налипание титана на шлифовальный круг и снижение его абразивного действия.

4. Результатом совместного воздействия указанных выше факторов (особенно в п. 2) является плохое качество поверхности обрабатываемой детали.

Образование прижога на титановых сплавах связано с развитием зоны окисных, гидроокисных, нитридных пленок и зоны структурнофазовых превращений. Особенно это характерно для сухого шлифования, при котором появляются окисные пленки различных оттенков [7]. Под ними лежит слой, не имеющий явного кристаллического строения. Глубина этого слоя зависит от интенсивности прижога и составляет десятые и даже сотые доли микрона.

Прижоги обуславливаются среднеконтактными температурами шлифования. Даже в тех случаях, когда в поверхностных слоях титановых сплавов после их шлифования не обнаружены заметные структурные изменения, нельзя утверждать, что поверхностный слой титановых сплавов не претерпевает структурных превращений после шлифования.

Многочисленные исследования подтверждают низкую обрабатываемость титановых сплавов шлифованием. В опубликованных работах содержатся противоречивые сведения по целесообразности применения тех или иных абразивных материалов, отмечается сложность вопроса обеспечения качества поверхностного слоя из-за особенностей структуры титановых сплавов. Иными словами, шлифование титановых сплавов — достаточно новая, плохо изученная область теории и практики шлифования металлов.

Выбор рациональной характеристики шлифовального круга для шлифования Ti-сплавов

Исследованиями, выполненными в Волжском филиале ВНИИАША, установлено, что при обработке деталей из различных титановых сплавов налипание титана происходит на все абразивные зерна независимо от их природы [8]. С другой стороны, известно непреложное правило, что химический состав абразивного материала круга определяется диффузионной и адгезионной активностью его по отношению к обрабатываемому материалу [9].

Применение шлифовальных кругов из карбида кремния

По мнению авторов работ [10, 11], для шлифования титановых сплавов в качестве абразивных материалов обычно назначают карбид кремния зеленый или черный, которые наиболее предпочтительны среди других абразивов по своей химической инертности к титану.

Под руководством д. т.н. В. К. Старкова применительно к целям и условиям глубинного шлифования (ГШ) титановых сплавов разработаны специальные рецептурные составы, изготовлены и исследованы круги с широким спектром технологических и эксплуатационных свойств.

Шлифовальные круги прямого профиля для производственных испытаний изготовляли на Московском и Лужском абразивных заводах, а также фирме Carborundum Electrite (Чехия).

В качестве наполнителей подбирали выгорающие (органического происхождения) и невыгорающие (в том числе в виде полых тонкостенных микросфер) порообразующие компоненты.

Экспериментальные исследования ГШ титановых сплавов выполнены на станке Profimat 412 фирмы BLOHM и модернизированном станке ЛШ 322. Высокопористыми кругами различных характеристик размером 200×20×76 мм шлифовались образцы 20×25×80 мм из наиболее распространенных титановых сплавов ВТЗ‑1, ВТ9 и ВТ20.

По результатам исследований можно сделать важный вывод о том, что оптимальная характеристика высокопористых кругов на керамических связках должна назначаться в зависимости от условий шлифования титановых сплавов. Для условий маятникового шлифования целесообразно применять круги твердостью МЗ — СМ1 со структурой 10–12, а для ГШ с циклической правкой инструмента — круги твердостью М1 — М2, структурой 12 и выше. Зернистость абразива зависит от требуемой шероховатости обрабатываемой поверхности, но при ГШ титановых сплавов более эффективно работают высокопористые круги с зернистостью 16.

Рекомендации абразивного завода «Ильич» подтверждают, что для шлифования титановых сплавов следует использовать абразивные круги из карбида кремния марки 64 С.

Фирма Norton, производящая абразивный инструмент (АИ) и являющаяся частью глобального концерна по производству АИ в мире Saint-Gobain Abrasives (SGA), также рекомендует для основных видов шлифования титановых сплавов: наружного круглого, внутреннего и плоского — круги из карбида кремния на керамической связке, обеспечивающей улучшенное удержание профиля: 39C 60 KVX и 39C 60 KVK. Для ГШ Ti-сплавов при эффективном действии системы охлаждения под высоким давлением — 39C [60–80] [J‑L] VS.

Применение шлифовальных кругов из алмаза и КНБ

В работе [12] показано, что износостойкость зерен из алмаза и кубического нитрид бора (эльбор, CBN) при контакте с титановыми сплавами в 30–100 раз выше, чем у карбида кремния.

Поэтому особый интерес представляет исследование процесса шлифования титановых сплавов с использованием шлифовальных кругов из алмаза и эльбора.

Из-за высокой пластичности титана микрорезание происходит при значительно большей глубине внедрения абразивных зерен в металл с образованием более крупных стружек, значительная часть которых заклинивается в порах шлифовального круга, способствуя его засаливанию. Уменьшить количество закрепившихся в порах стружек можно увеличением размеров пор. Специальные крупнопористые эльборовые шлифовальные круги АЭРОБОР на керамической связке разработаны и производятся в ООО «Петербургский абразивный завод «Ильич».

Размеры пор таких кругов значительно (до 7 раз) превышают размеры пор в стандартных эльборовых кругах.

Японская фирма Asahi Diamond Industrial Co., Ltd. выпускает шлифовальные круги широкого спектра применяемости, в частности, для шлифования титановых сплавов. В проспектах этой фирмы можно найти рекомендации по использованию для шлифования титановых сплавов алмазных кругов. Это круги на гальванической связке, обеспечивающие стабильность в точности обработки, шлифующей способности и продолжительности работы. На рис. 2 и 3 показаны особенности использования кругов из алмаза и КНБ на гальванической связке.

Рис. 2. Номенклатура материалов, обрабатываемых шлифовальными кругами из алмаза и КНБ

Зёрна алмаза или КНБ (CBN)

Однослойные круги Двухслойные круги Многослойные круги

Рис. 3. Схема поперечного сечения шлифовальных кругов с различной структурой электролитического покрытия

Интерметаллидные титановые сплавы на основе γ-TiAl наиболее привлекательны для применения в качестве лопаток турбины низкого давления с рабочей температурой до 730°C [13]. К лучшим сплавам на основе γ-TiAl относят сплав 48-2-2 (Ti — 48%Al — 2%Cr — 2%Nb). Этот сплав имеет хорошее сочетание пластичности и технологичности, высокие характеристики жаропрочности, коррозионной стойкости. В сентябре 2016 г. [14] на конференции IMTS65 был сделан доклад «Новые тенденции в шлифовании материалов». Отмечалось, что General Electric сертифицировала и внедрила TiAl в новом двигателе GEnx‑1B для Boeing 787 Dreamliner, который поступил на вооружение в 2011 году. В докладе были приведены результаты ГШ титанового сплава γ-TiAl 48-2-2 различными кругами. На рис. 4 можно увидеть сравнительные зависимости удельной (на 1 мм3 съема металла) мощности шлифования от суммарного съема (продолжительности обработки) для кругов из разных абразивных материалов: карбида кремния — SiC, алмаза и CBN.

Глубинное шлифование (ГШ)

SiC 250 мкм — круг SiC на керамической связке, твердость L, зерно — 250 мкм.

EP CBN 151 мкм — круг CBN на гальванической связке, зерно — 151 мкм.

EP Diamond 151 мкм — алмазный круг на гальванической связке, зерно — 151 мкм.

Материал образцов: 48–2-2, γ-алюминид титана.

Скорость круга — 30 м/с.

Съем металла — 6,5 и 13,0 мм3/с.мм.

Глубина резания — 0,15 и 0,3 мм.

Скорость стола — 42 мм/с.

Рис. 4. Зависимость удельной мощности шлифования (Вт/мм3) от накопленного съема титанового сплава (мм3) для кругов из SiC, а также кругов из алмазов и CBN на гальванической связке [15]

При шлифовании алмазным кругом наблюдается низкий прирост удельной мощности по сравнению с кругами SiC и CBN. Увеличение мощности на SiC-кругах приводит к растрескиванию и небольшому прижогу на поверхности образца. При использовании кругов из эльбора и алмаза трещин не наблюдалось после удаления 1800 мм3 материала. На самом деле алмазные круги способны извлекать 48000 мм3 материала без повреждения образцов. Повреждения в образцах можно отнести к адгезии металла на вершинах зерен. Это сцепление наиболее распространенно для SiC-кругов. Адгезия наблюдалась также и на эльборовых зернах, но в гораздо меньшей степени, чем SiC. Еще меньше адгезия наблюдалась на вершинах алмазных зерен. Прилипание металла к поверхности зерен, как известно, приводит к резкому уменьшению эффективности шлифования (т. е. большему трению и снижению способности зерен к удалению материала).

Алмазные круги явно превосходят остальные [15] по объему совокупного съема без повреждения образцов, но в отдельных процессах шлифования по-прежнему могут использоваться круги из SiC. Это процессы, которые требуют частой правки круга для того, чтобы поддерживать жесткие требования к точности профиля, да и стоимость круга SiC существенно ниже, а форма легко поддерживается с помощью правки.

Анализ публикаций, в частности работ [6–15], позволил сформулировать преимущества применения шлифовальных кругов из алмаза и CBN при обработке титановых сплавов:

1. Высокая износостойкость: алмазные и CBN-круги изнашиваются гораздо медленнее, чем круги из карбида кремния, из-за более высокой твердости. Высокая износостойкость приводит к более высокому коэффициенту шлифования. Зерна алмаза и CBN достаточно острые по сравнению с традиционными абразивами, которые вызывают значительные силы трения, температуру и большие силы шлифования, требующие высоких значений энергии шлифования.

2. Термическая стабильность: CBN может поддерживать высокую степень стабильности до около 1000°C, но он будет вступать в реакцию с водой при температуре 800°C. Алмаз имеет тенденцию к превращению в графит при температурах около 800°C, а затем теряют свою износостойкость.

3. Хорошая теплопроводность: алмазные и CBN-шлифовальные круги имеют хорошую теплопроводность, которая позволяет быстро рассеивать тепло из зоны шлифования.

4. Острые и меньшие углы наклона зерен: алмазные и CBN-зерна характеризуются более острыми режущими кромками с углом наклона от –60 до –70 градусов (зерна у обычных кругов от –85 до –90 градусов). Более острые зерна и меньшие углы наклона вызывают пониженные трение и температуру.

5. Гальваническая связка представляет собой 100% металлическую связку, которая хорошо подходит для «вытягивания» тепла из теплочувствительного материала.

Производственная технология ГШ титановых компрессорных лопаток

Отечественные и зарубежные станки для ГШ имеют необходимые и достаточные параметры скоростей и других характеристик узлов для рационального шлифования деталей из титановых сплавов. Например, ГШ лопаток из титановых сплавов осуществляется на обрабатывающем центре СТЦ73 5 ТС2 (SXS 735‑TC2 CNC), предназначенном для шлифования и фрезерования труднообрабатываемых сталей и сплавов, применяемых в аэрокосмической промышленности. Центр производится отечественной компанией ООО «Шлифовальные станки». Испытания показали, что параметры жесткости станка укладываются в требования отечественного стандарта ГОСТ 273–90. На рис. 5 показаны типовые операции технологического процесса по ГШ компрессорной лопатки из титанового сплава TA6V. Операционная технология по обработке лопатки компрессорной состоит из 14 шагов-переходов. Реализация технологии требует 4‑е формы шлифовальных кругов. Принципиально имеется возможность применения шлифовальных инструментов из алмазных (DIA) и эльборовых (CBN) зерен.

Рис. 5. Типовые операции по ГШ компрессорной лопатки из титанового сплава TA6V

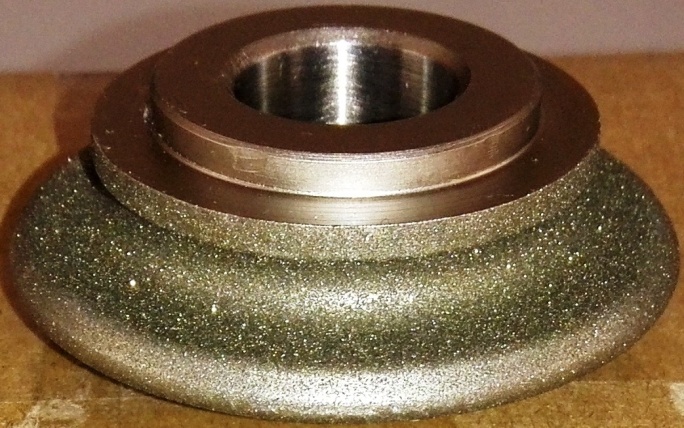

Рис. 6. Круг № 1, КНБ, зерно M151, керамическая связка VR125J

ГШ титанового сплава TA6V осуществляется суперабразивами, т. е. кругами из алмаза и КНБ на керамической и гальванической связках. Ниже на фотографиях показаны суперабразивы, изготовленные компаниями, входящими в группу WENDT. На рис. 6 представлен шлифовальный круг из КНБ 1‑й формы, а на рис. 7 показано его размещение в станке SXS 735‑T2 CNC. Следует отметить, что в испытаниях также применялся алмазный круг на керамической связке D100‑T26‑D126‑V125C-H20, причем периодической правке подвергались круги только на керамической связке.

Рис. 7. Размещение круга № 1 в станке

На рис. 8 и 9 показаны суперабразивы: однослойные алмазные круги на гальванической связке для черновых и чистовых операций ГШ компрессорной лопатки из титанового сплава TA6V.

Круг № 2 Круг № 3 Круг № 4

Рис. 8. Алмазные круги для черновых операций, зерно D301, гальваническая связка GN333

Круг № 2 Круг № 3 Круг № 4

Рис. 9. Алмазные круги для чистовых операций, зерно D76, гальваническая связка GN333

Следует отметить, что важнейшую роль в эффективности ГШ компрессорных лопаток из титановых сплавов играет система охлаждения станка. На основании анализа имеющихся данных можно с уверенностью утверждать, что способ подачи СОЖ, включающий отслеживание смещения режущей кромки круга, расположение и количество сопел, форму щели, а также расход, ско-рость истечения струи СОЖ и давление, являются после выбора характеристики шлифовального круга первостепенными факторами, определяющими уровень достигнутого удельного съема. В работе [16] показано, что высокопористые шлифовальные круги для ГШ способны транспортировать через процесс резания до 70% применяемой СОЖ. Такие круги требуют снабжения охлаждающей жидкостью со скоростью потока, превышающей 10 л/мин на киловатт мощности привода шлифовального круга. В таблице 3 собраны данные по фактическому соотношению QСОЖ (л/мин)/NШЛ.КР. (кВт) для современных станков, реализующих ГШ, а также представлены рекомендации по удельному расходу СОЖ.

| Станок для ГШ лопаток | Nкр, кВт | Подача СОЖ в зону резания | Подача СОЖ на очистку круга | Кол-во управляемых сопел |

Соотношение QСОЖ (л/мин) / NШЛ.КР. (кВт) | Рекомендации [16] | ||

|---|---|---|---|---|---|---|---|---|

| Q, л/мин | P, бар | Q, л/мин | P, бар | |||||

| SXS 735 – TC2 CNC | 20/42 | 68 | 50/80 | 21,6 | 50/80 | 6 | 4,5 | Количество подаваемой в зону резания СОЖ, при ГШ, на единицу мощности привода ШК: 10…12 л/кВт |

| ELB MI-CRO-CUT 4/250 CNC | 9 | 153 | 14,5 | 114 | 17,5 | н/д | 29,7 | -//- |

| Bridgeport FGC 2 | 38 | 100 | 40 | 120 | 90 | 2 | 5,8 | -//- |

| Bridgeport FGC 1000 | 28 | 140 | 84 | 25 | 70 | н/д | 5,9 | -//- |

| G5 Makino | н/д | н/д | н/д | 100 | 40…70 | 1 | 15,2 | -//- |

На предприятии ОПК, на многофункциональном обрабатывающем центре SXS 735‑T2 CNC, гибко сочетающем фрезерование и процесс ГШ суперабразивами, впервые в России была полностью, за один постанов, обработана замковая часть лопатки из титанового сплава.

Таким образом, применение процесса ГШ суперабразивами, обильного и эффективного охлаждения на многокоординатном центре с достаточными показателями жесткости основных узлов является залогом успешного шлифования деталей из титановых сплавов.

Литература

1. Металл века. Николаев Г. И. 3‑е изд. М.: Металлургия, 1987. — 168 с.: ил.

2. Современные титановые сплавы и проблемы их развития. Иноземцев А. А., Башкатов И. Г., Коряковцев А. С. М.: ВИАМ, 2010. С. 43–45.

3. Титановые сплавы для авиационных газотурбинных двигателей. Шалин Р. Е., Ильенко В. М. // Журнал «ТИТАН» 1995. № 1-2. http://www.titanmet.ru/literatura/1995–1-2–7.html

4. Making Lighter Aircraft Engines with Titanium Aluminide Blades. TAKEKAWA Mitsuhiro, KU-RASHIGE Masashi. IHI Corporation. Engineering Review. Vol. 47. No.1. 2014. http://tochmeh.ru/info/titan2.php

5. Титан в промышленности. С. Абковиц, Дж. Бурке и Р. Хильц. М.: Оборонгиз, 1957.

6. Технологическое обеспечение качества. Лекции МГТУ «СТАНКИН». Лекция 11. http://www.stankin.ru/science.

7. Повышение эффективности процесса шлифования титановых сплавов инструментами из сверхтвердых материалов. В. Г. Сасько, Г. И. Саютин, И. В. Есаулов и др. // Алмазы и сверхтвердые материалы. 1980. № 1. С. 12–13.

8. Качество современных шлифовальных кругов. Ермолаев В. К. // РИТМ машиностроения. 2018. № 2. С. 32–37.

9. Профильное глубинное шлифование деталей из титановых сплавов // В. А. Поклад, А. Н. Шутов, В. К. Старков, С. А. Рябцев // Технология машиностроения. 2002. № 3. С. 14–22.

10. Pазpаботка pецептуpы высокопоpистых кругов из каpбида кpемния для глубинного шлифования титановых сплавов. А. В. Носенко, С. В. Носенко, А. Н. Довгаль, А. А. Васильев. // Технология машиностроения. 2008. № 4. http://www.ic-tm.ru/docs/files/th408.pdf

11. Kremen Z. I. A new generation of high-porous vitrified cnb grinding wheels//IDR. 2003. № 4. P. 53–56.

http://www.amg-nv.com/Innovation/Titanium-Aluminide/default.aspx.

12. Emerging Trends in Grinding of Materials. K. Philip Varghese, Ph. D. Group Leader, Advanced Application Engineering. 12–17 сентября 2016. McCormick Place. Чикаго, Иллинойс. http://www.mapyourshow.com/MYS_Shared/imts16/handouts/KPhilipVargheseIMT...

http://www.nortonabrasives.com/en-us/resources/expertise/grinding-gamma-...

13. Handbook of Machining with Grinding Wheels / J. Marinescu [et al.]. New York: CRC Press Taylor and Francis Group, 2007. 596 p.

Еще больше новостей |