Актуальность лазерной обработки керамики для электронной промышленности возрастает и диктует все большие требования к точности и производительности процесса. В статье рассмотрены особенности лазерного резания наиболее распространенных керамик: поликора, 22ХС и ситалла, а также подходы к выбору режимов резания для получения качественных изделий.

Введение

Лазерное сверление отверстий, вырезание различных профильных отверстий и резание различных керамик на части начали использовать на предприятиях СССР примерно в 1974 г. Эта технология применялась для обработки трех видов керамики — 22ХС, поликора и ситалла с толщинами 0,5 мм или 1 мм, которые использовались в больших количествах на российских предприятиях. Их изготовление производилось различными твердотельными лазерами. Такая ситуация сохранялась до 2014–2015 г г.

Примерно с 2015 г. были разработаны и выпущены лазеры нового поколения. Многие потребители подложек предположили, что их использование позволит улучшить качественные показатели и скорость лазерного резания керамик. При этом процесс не приведет к образованию недопустимых по размеру трещин и уменьшит количество жидкой фазы, образующейся на боковой поверхности реза.

Основные для лазерного резания свойства керамик

Для того, чтобы понять возможность резания указанных керамик с использованием новых лазеров, необходимо рассмотреть их некоторые физические свойства, которые влияют на этот процесс. Таковыми являются:

— высокие твердость и коэффициент теплопроводности, равный (24–28) Вт/м2 К при температуре 20–100°С;

— высокая прочность, сохраняющаяся до 1600–1700°С;

— способность выдерживать большие градиенты температуры и многократные термические удары.

Сильное негативное влияние на результаты лазерного резания керамик оказывает их большая теплопроводность. А позитивное влияние проявляется в выдерживании многократных термических ударов, возникающих при лазерном резании практически всех материалов.

Для понимания процесса лазерного резания керамик следует рассмотреть, как происходит на них поглощение излучения используемого лазера.

Для того чтобы определить, возможно ли качественное резание керамик поликор, 22ХС и ситалл, были проведены эксперименты с использованием различных лазеров. Подходит ли лазер для резания керамик, определялось не только длиной волны его излучения, но и режимом его работы. Предполагалось, что, например, при использовании лазера, работающего в импульсном режиме, из-за наличия временного интервала между импульсами понизится вероятность образования недопустимых трещин в зоне сверления или резания.

Основные требования, предъявляемые к лазерному резанию керамик поликор, 22 ХС и ситалл, таковы:

— не допускается образование на поверхности реза трещин и сколов;

— размеры микротрещин на поверхности реза не должны превышать единиц мкм;

— на поверхности резов высота застывшей жидкой фазы должна быть минимизирована до 10–15 микрон;

— скорость резания должна удовлетворять российских производителей электронных элементов на подложках из этих керамик, причем на такой скорости резания форма обрабатываемых отверстий и их размеры должны укладываться в допуски на них.

Далее в статье рассматриваются экспериментальные результаты лазерного резания данных керамик. Резание осуществлялось на установке, оснащенной лазером СО2 производства фирмы ROFIN SINAR, работающим в импульсном режиме.

Резание поликора толщиной 0,5 мм, 1 мм и 2 мм

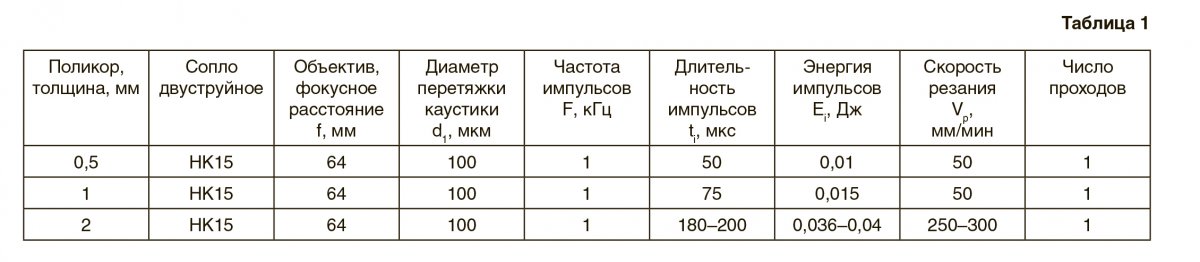

В 2017 г. исследования процесса резания поликора толщиной 0,5 мм, 1 мм и 2 мм проводились лазером СО2 мощностью 200 Вт, работающим в импульсном режиме. В таблице 1 приведены условия и полученные результаты резания. Для этого на фирме «Лазер и аппаратура ТМ» была разработана и изготовлена установка модели МЛП, оснащенная СО2-лазером с указанной мощностью.

Мощность излучения выбранного лазера регулируется в пределах 5–200 Вт. Максимальная пиковая мощность 100–400 Вт. Длина волны генерируемого им излучения равна 10,4–11,2 мкм. Частота импульсов изменяется в пределах 1–100 кГц. Полная глубина модуляции импульсов реализуется при их частоте от 10 кГц. Длительность импульсов может быть выбрана в пределах 5–400 мкс. Энергия импульсов может изменяться в пределах 2,5–190 мДж. Расходимость излучения лазера в полном угле равна 2 мрад. Излучение фокусируется на обрабатываемый материал объективом с фокусным расстоянием, равным 64 мм. Эти параметры означают, что ширина реза приблизительно должна быть равной 130 мкм.

Положение перетяжки каустики определялось перемещением объектива в допустимых пределах с шагом 0,1 мм над поверхностью поликора. При этом в каждом из положений производилось сверление отверстия. Минимальный его диаметр оказался равным d1 ≈ 100 мкм, что показывало, в каком месте находится ее перетяжка. В ней плотность мощности максимальна, что, в принципе, необходимо для реализации требуемого качества и скорости резания. Но для того чтобы понимать, реализуются ли такие результаты, необходимо еще вычислить величину плотности мощности излучения (W) на d1. Такой расчет величины приведен несколько ниже по данному тексту.

Резание поликора производилось в среде сжатого воздуха, подаваемого в одноструйное сопло с проходным диаметром 1,5 мм под давлением 5 атм. Величина давления ограничивалась из-за опасения растрескивания этой керамики толщиной 0,5 мм. Впоследствии экспериментально было установлено, что это опасение было напрасным. Но в тот момент давление можно было увеличить только до 6 атм, поскольку оно ограничивалось возможностью компрессора сжатого воздуха, используемого с установкой МЛП. При резании поликора толщиной 1 мм и 2 мм давление следовало бы увеличивать как минимум до 10–12 атм, что позволило бы улучшить его качественные показатели и повысить скорость резания.

Для осмысления результатов лазерного резания поликора следует основываться на следующих данных об этой керамике. Поликор является разновидностью корундовой керамики. Она содержит 99,97–99,99% Al2O3 и 0,3–0,2% окиси магния. Такая керамика сохраняет механические характеристики и, что особо важно при лазерной обработке, прочностные свойства до температуры 1600°С. Такая прочность может предотвратить развитие трещинообразования на некотором расстоянии от поверхности фронта реза, на котором при испарении температура окажется близкой к 1600°С. Величина этого расстояния зависит во многом от коэффициента теплопроводности поликора и коэффициента его температуропроводности.

В отличие от остальных керамик, одна поверхность поликора отполирована до полной ее прозрачности. Другая его поверхность матирована и потому непрозрачная. На матированную поверхность фокусировалось излучение лазера. Для понимания объясненного ниже начального процесса взаимодействия излучения с поликором на матированной поверхности и последующего его развития в сторону полированной поверхности следует обратить внимание на то, что через полированную поверхность четко различима шероховатость на другой поверхности.

Максимальный коэффициент поглощения на матированной поверхности достигается на длине волны излучения, равной примерно 10,4 мкм, что близко к длине излучения СО2-лазера. Следует отметить, что и при этом он чрезвычайно мал. Тем не менее начальное поглощение лазерного излучения начинается именно на поверхности с матированным слоем.

На диэлектриках, не имеющих собственного поглощения на длине волны воздействующего излучения, поглощение развивается на находящихся на его поверхности различных дефектах. В анализируемом случае добавочное количество дефектов создается при нанесении шероховатой матированности толщиной не более 3–5 мкм. Не исключено, что при этом могло развиться и трещинообразование также микронных размеров.

Абляция на такой поверхности диэлектрика начинается только тогда, когда на поверхности светового пятна локализации излучения d1 образуется такое количество дефектов, на которых поглощение излучения становится достаточным для ее развития. Последующее увеличение абляции до величины, определяющей процесс резания, происходит от воздействия лазерного излучения на этой стороне поликора. При этом рост глубины реза поддерживается образованием дефектов на его нижней части [1].

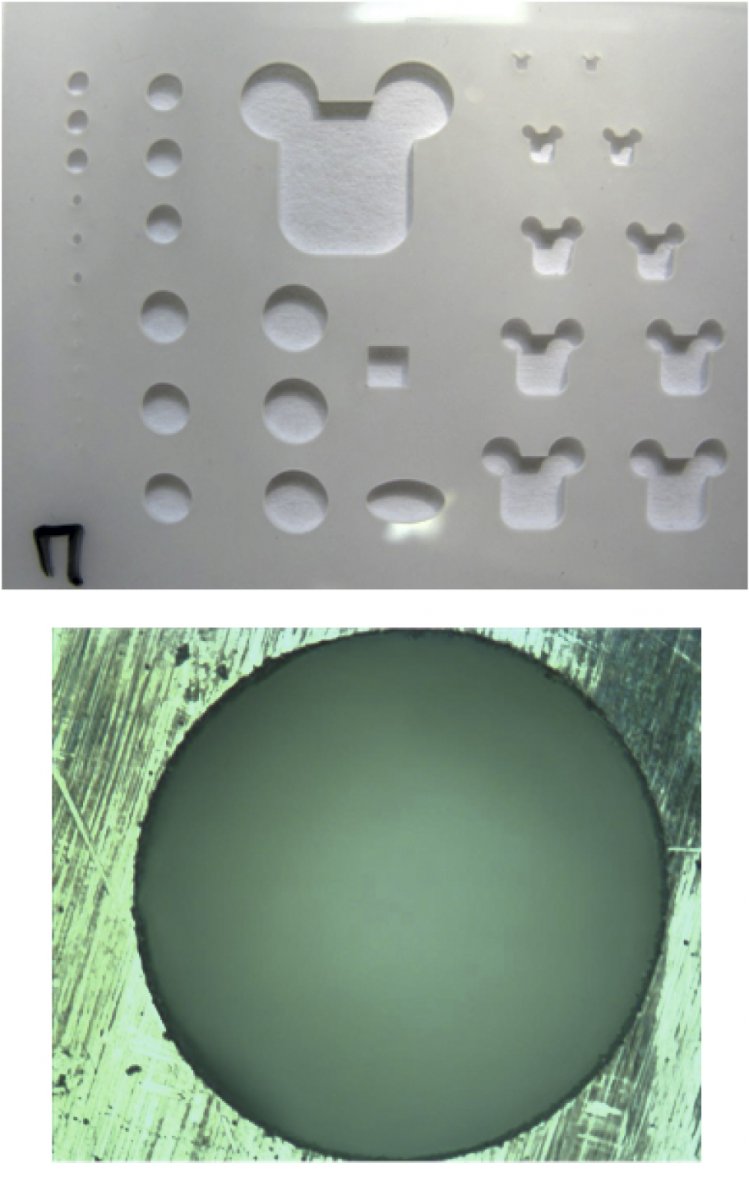

Полученные результаты резания поликора приведены в таблице 1. На рис. 1 приведена фотография форм, вырезанных в поликоре отверстий диаметром до 1 мм, квадратов со стороной 0,5 мм, отверстий эллипсной формы, а также сложнопрофильных отверстий разного размера. На этом же рисунке справа показана фотография увеличенного в 100х круглого отверстия диаметром 1 мм. На этих фото различимо, что качество боковой поверхности реза удовлетворяет указанным требованиям.

Рис. 1. Формы отверстий, вырезанных в поликоре толщиной 1 мм (а). Увеличенное 100х фото отверстия диаметром 1 мм (б).

Следует выделить то важное обстоятельство, что приведенная в таблице 1 частота импульсов была выбрана минимальной и равной F = 1 кГц для того, чтобы предотвратить трещинообразование поликора, возникающее при его резании. Резание реализуется перекрытием соседних световых пятен локализации излучения диаметром d1 ≈100 мкм. Рекомендуемая величина перекрытия равна половине d1 [2]. То есть в анализируемом случае d1 / 2 = 50 мкм. Скорость сквозного резания с учетом частоты импульсов определяется как Vc = F . (d1 / 2). Получается, что в численном виде Vc ≈ 0,05 мкм/с. То есть абляция керамики поликор происходит в тончающем слое этого материала, расположенном на фронте реза. Хотя в этом слое образовалось достаточное для абляции количество микротрещин, но такая скорость резания не может удовлетворить одно из вышеперечисленных требований к процессу резания.

Экспериментальные исследования процесса резания поликора толщиной 0,5 мм и 1 мм показали, что его растрескивание прекращается при частоте импульсов, равной 1 кГц. Происходит так, несмотря на отсутствие на этой частоте полной модуляции импульсов, улучшающих их форму. Причиной прекращения растрескивания, наиболее вероятно, является понижение уровня аккумуляции тепла на фронте реза и на каком-то расстоянии вокруг него, а также понижение порождаемых ею теплодеформаций в этих местах.

Достаточен ли интервал между импульсами длительностью 50 мкс и 100 мкс, равный 1 мкс, для того, чтобы за это время за счет теплопроводности была понижена аккумуляция тепла до уровня, при котором не происходит развитие глубокого трещинообразования? Даже не прибегая к сложным математическим расчетам можно понять, что вряд ли такое возможно. Тогда почему же растрескивание поликора не произошло? Для объяснения такого результата следует учитывать энергию импульса и величину производимой им абляции на фронте реза.

Соответствующий этой частоте приведенный ниже расчет энергии импульсов дает достаточно точную оценку. Для импульсов длительностью 50 мкс и 75 мкс энергия импульсов равна 0,01 Дж и 0,015 Дж. При этом усредненная плотность мощности для обеих величин энергии одинакова и равна W≈107 Вт/см2.

Если к этому учесть гауссово распределение интенсивности излучения на поверхности d1, то становится понятным, что в составе абляции на фронте реза толщиной 0,5 мм и 1 мм во многом превалирует испарение поликора. А это означает, что величина абляции с учетом в ней жидкой фазы незначительна. Поэтому она быстро удаляется с боковой поверхности реза в основном давлением испарения. В результате за короткое время ее существования при скорости резания, равной 50 мм/мин, на поверхности фронта реза даже при весьма большой теплопроводности поликора аккумуляция тепла в зоне вокруг него не достигает уровня, при котором в ней образуются термодеформации, приводящие к развитию глубоких трещин.

Приведенная в таблице 1 скорость резания подбиралась экспериментально не только с целью обеспечения высокой точности размеров и геометрии вырезаемых фигур, но и для реализации максимально улучшенного качества боковой поверхности реза. Причем при вырезании небольших отверстий сложной формы она может оказаться много меньше максимально возможной, что приводит к образованию участков разгона и торможения.

Приведенные в таблице 1 величины энергии импульсов определялись следующей расчетной методикой. Мощность лазера, равную 200 Вт, надо разделить на отношение длительности интервала между импульсами, равной tin ≈ 10–3 с при их частоте 1 кГц, к длительности импульса, равной при резании поликора толщиной 0,5 мм и 1мм tim ≈ 5 . 10–6 с. В результате получается, что это отношение равно ~10. Тогда импульсная мощность излучения, рассчитанная из соотношения P = 200/ (tin /tim), равна 20 Вт. Затем из соотношения P = Eim . Fim получается соответственно указанным толщинам, что Eim = 0,01 Дж и Eim = 0,015 Дж.

Далее с помощью соотношения W = Eim / (0,75.d12) xtim рассчитывается величина плотности мощности на входе в рез с учетом того, что ширина реза равна диаметру светового пятна в этом месте. Следует напомнить, что его диаметр равен d1 ≈ 100 мкм. Получается, что расчетная плотность мощности на поверхности реза поликора толщиной 0,5 мм при проведении резания импульсами длительностью 50 мкс и энергией 0,01 Дж равна W ≈ 107 Вт/см2. На поверхности реза поликора толщиной 1 мм, проводимого импульсами длительностью 75 мкс и с энергией 0,015 Дж, она также равна W ≈ 107 Вт/см2.

Величина плотности мощности излучения на входе реза в поликор толщиной 2 мм должна рассчитываться с учетом в 2,7 раза большей энергии импульсов и их длительности, также увеличенной в 2,7 раза. При этих условиях плотность мощности равна примерно W ≈ 1,5 . 107 Вт/см2. Но почему при этом увеличилась скорость резания примерно в 6 раз, а число проходов осталось равным одному, требует объяснения, которое приведено ниже после анализа других важных результатов резания поликора.

На фото на рис. 1б видно, что на боковой поверхности реза по всей ее глубине практически отсутствует жидкая фаза. Это означает, что на выходе реза грат не образовался. Такой же результат обнаруживается при резании поликора толщиной 0,5 мм. Подтверждается он одинаковой скоростью резания и одним проходом.

Данное явление обусловлено следующими обстоятельствами. Резание поликора толщиной 0,5 мм, кроме того, что оно производится на такой же скорости, как и резание образца толщиной 1 мм, дополняется использованием в 1,4 раза более коротких импульсов излучения. При одинаковой частоте импульсов, равной 1 кГц, эти два условия совместно приводят к тому, что на боковой поверхности фронта реза образуется меньшее количество жидкой фазы, чем при резании поликора толщиной 1 мм.

Обращает на себя внимание то, что скорости резания поликора толщиной 0,5 мм и 1 мм различаются незначительно. Определилось это двумя факторами. Первый из них — факел сдувался в сторону струей сжатого воздуха, подаваемого в сопло под давлением 5 атм, что понижает потери излучения на нем. Второй — при таком давлении незначительное количество жидкой фазы на боковой поверхности реза, образованной при плотности мощности, равной 107 Вт/см, эффективно удаляется давлением испарения поликора.

Особенности лазерного резания поликора толщиной 2 мм

Сквозное резание прямолинейных участков длиной 15 мм на подложке поликора толщиной 2 мм, реализуемое за 1 проход, проводилось на постоянной частоте импульсов 1 кГц и при последовательном увеличении их длительности от 180 мкс до 300 мкс. Соответственно этому скорость резания увеличивалась от 200 мм/мин до 300 мм/мин. Расчетная величина энергии импульсов с указанной длительностью изменялась от 0,24 Дж до 0,4 Дж. При этих величинах длительности и энергии импульсов усредненная величина плотности мощности, которая рассчитывалась не на ширине реза, а на световом пятне локализации излучения с диаметром, равным d1 ≈ 100 мкм, изменяется примерно от 1,4×107 Вт/см2 до 1,6×107 Вт/см2. То есть практически остается близкой к постоянной.

Но все же ширина реза увеличивается примерно до 130 мкм. Происходит это из-за большей в 4 раза длительности импульса и большого коэффициента теплопроводности, поскольку за это время повышается образование количества жидкой фазы сначала около входа в рез, а затем по всей глубине фронта реза. При указанных величинах плотности мощности давление испарения части поликора на поверхности фронта реза остается достаточным для постепенного удаления расплава. Но в последующем воздействии излучения количество расплава восстанавливается.

Удалению расплава также эффективно содействует центральная часть гауссова распределения интенсивности на d1. Ее воздействие обеспечивает быстрое образование сквозного фронта реза, через который может удаляться жидкая фаза так же, как это происходит через вход в рез.

В принципе такие процессы имеют место при резании поликора толщиной 0,5 мм и 1 мм. Но при указанном увеличении длительности импульсов, необходимом для резания поликора толщиной 2 мм, количество жидкой фазы, образуемой теплопроводностью за поверхностью фронта, возрастает. Но за это же время она постепенно удаляется, что приводит к расширению фронта реза. В результате такого расширения фронта увеличивается скорость удаления с него жидкой фазы. Наиболее вероятно, что именно из-за этого резание поликора толщиной 2 мм стало возможным за один проход.

Изменение условий резания подложки толщиной 2 мм привело к необходимости подбора режима, при котором достигаются требуемые качественные показатели этого процесса. Выбранная скорость резания, равная 300 мм/мин, близка к максимально возможной. На такой скорости на боковой поверхности реза образуется уменьшенное количество жидкой фазы, что понижает потери энергии проходящего через нее излучения [3].

При проведении дальнейших экспериментов были выявлены следующие негативные особенности резания поликора толщиной 2 мм. Первая из них заключается в том, что при сверлении входного отверстия при всех указанных длительностях импульсов и их энергии образуется увеличенное количество жидкой фазы. Когда еще это отверстие не стало сквозным, часть этой жидкой фазы выплескивается на поверхность поликора. Второй особенностью является то, что на скоростях резания, меньших 250 мм/мин, в начале участка разгона скорости развивается трещинообразование. Третья негативная особенность заключатся в образовании на прямолинейных линиях реза одной или нескольких длинных и узких трещин. Следует выделить и то, что они образуются не только в процессе резания, но и через некоторое время после его окончания. Это означает, что в поликоре толщиной 2 мм при резании на его боковой поверхности и около нее образуется остаточное поле термонапряжений с уровнем, достаточным для развития таких трещин. Их образованию может способствовать и неоднородность структуры поликора, снижающая его прочность.

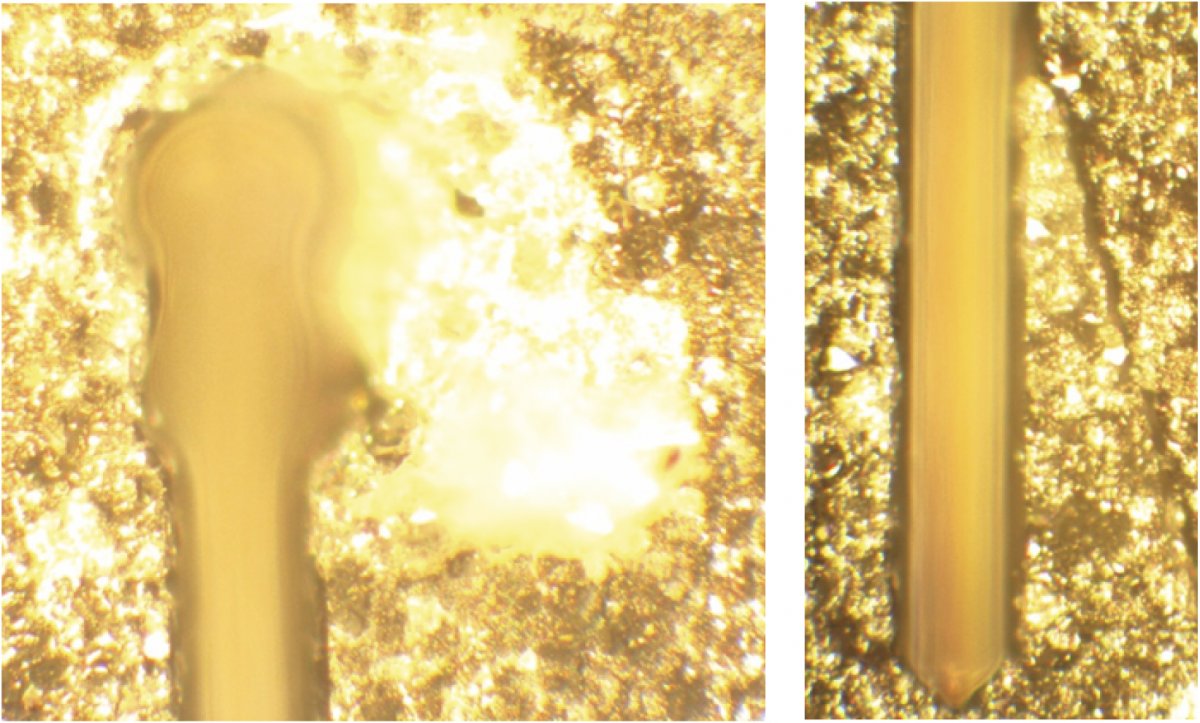

Причину образования такого поля термонапряжений помогает понять анализ фотографий, представленных на рис. 2.

Рез на рис. 2а изготовлен импульсами длительностью 180 мкс и на скорости 250 мм/мин. В верхней части этого реза расположены входное отверстие и участок разгона с длиной, равной примерно 1 мм. На поверхности поликора рядом с этим участком виден большой выброс застывшей жидкой фазы. Не исключено, что под этим слоем застывшей жидкой фазы развилось трещинообразование.

а) б)

Рис. 2. Фото резов на поликоре толщиной 2 мм

Для понимания возможности предотвращения или непредотвращения такого выброса следует разобраться, почему в начале участка разгона образовалось это немалое количество жидкой фазы и каким образом она попала на поверхность поликора. Необходимо это сделать и для того, чтобы понять, почему при резании керамики 22ХС толщиной 1 мм скорость резания, как показано далее, оказалась в 3,4 раза больше, чем скорость резания поликора с такой же толщиной.

Не требует доказательств то, что такое различие в скоростях резания определяется таким же различием абляции поликора и 22ХС, образованных при одинаковой энергии и длительности импульсов (таблицы 1 и 2). Тогда по какой же причине при резании поликора толщиной 2 мм значительно понизилась величина абляции?

Чтобы разобраться, почему так получилось, следует напомнить, что с полированной нижней поверхности поликора отчетливо просматривалась ее шероховато-матовая верхняя поверхность. Наиболее вероятно, что толщина шероховато-матового слоя из-за высокой прочности поликора оказалась весьма тонкой. Этот слой быстро удалялся вместе с большим числом находящихся в нем дефектов возросшим давлением испарения, которое развилось от воздействия лазерного излучения с энергией, повышенной до ~0,04 Дж. Давление этого испарения удаляет с фронта реза и находящуюся под слоем испарения часть слоя жидкой фазы, образованного высокой теплопроводностью этой керамики. В результате большая часть излучения в течение некоторого промежутка времен (исчисляемого микросекундами) проходит насквозь через оставшуюся часть поликора, в котором нет повышенного количество дефектов, что не приводит его к нагреву до температуры испарения.

Но все же слой поликора, прилегавший ближе к слою с испарением, через некоторое относительное большое время, исчисляемое микросекундами, нагревается теплопроводностью до температуры, близкой к уровню плавления. Поглощение проходящего в нем излучения, длящееся в течение относительно длительного времени (исчисляется микросекундами), прогревает этот слой до температуры испарения. За это же время теплопроводностью вокруг формируемого, но еще не сквозного канала увеличивается зона с температурой плавления. На этапе воздействия последующего давления испарения часть жидкой фазы из этой зоны удаляется на поверхность поликора. В результате нескольких последующих таких этапов на поверхности керамики образуется увеличенное количество жидкой фазы, которое видно на рис. 2а. Из-за наклона керамики она растекается по ней и через некоторое время застывает.

Прямолинейный рез, показанный на рис. 2б, изготовлен импульсами длительностью 200 мкс и на скорости 300 мм/мин. На правой стороне этого реза образовалась четко различимая длинная трещина. Ее ширина максимальна около поверхности реза, что свидетельствует о наличии здесь на боковой поверхности реза глубиной 2 мм поля термонапряжений с наиболее повышенным уровнем.

На рис. 2а следует обратить внимание на то, что входное отверстие имеет круглую форму с диаметром, равным ~520 мкм. На следующем за ним участке разгона скорости резания его форма становится скругленной, а далее выравнивается до прямолинейной. Начальное образование округлости на участке разгона с диаметром, уменьшающимся до 410 мкм, происходит из-за еще малой скорости резания. В принципе, объясняется это примерно так же, как и при формировании входного отверстия. Затем по мере увеличения скорости резания его форма становится постепенно прямолинейной с шириной, равной ~220 мкм.

Указанные размеры, как участков разгона, так и прямолинейных участков реза, являются слишком большими, поскольку они приводят в диэлектриках к образованию на них и около них недопустимого по уровню поля термонапряжений [1]. Это означает, что ширину реза на всех его участках необходимо уменьшить.

При сверлении сквозного входного отверстия и при последующем резании участка разгона, а затем и прямолинейных участков, для предотвращения объясненных неприемлемых трещин надо использовать фокусирующий объектив с уменьшенным примерно до ~35–40 мм фокусным расстоянием. При этом плотность мощности на них увеличится до ~8×107 Вт/см2. Соответственно состав абляции будет таков, что в резе и около него уменьшится зона, нагретая до плавления, и увеличится зона испарения. В результате существенно понизится величина образующейся на поверхности фронта реза жидкой фазы, что, вне сомнений, предотвратит как ее недопустимые по размеру выплески на поверхность поликора, так и понизит вероятность трещинообразования. Но станет ли при этом возможным проводить однопроходное резание поликора толщиной 2 мм без образования трещин, можно выяснить только экспериментально.

Резание керамики 22ХС толщиной 0,5 мм, 1 мм и 2 мм

Резание керамики 22ХС производилось в среде сжатого воздуха, подаваемого в одноструйное сопло под давлением 8 атм. Поскольку эта керамика, так же, как и поликор, состоит из Al2O3, то не исключено, что при ее резании может развиться трещинообразование. А также и то, что на этапе разгона скорости резания произойдет выброс жидкой фазы с боковой поверхности реза на поверхность керамики.

Для резания керамики 22ХС на установке МЛП устанавливался работающий в импульсном режиме тот же СО2-лазер, генерирующий импульсы с указанной в предыдущем тексте длительностью и их частотой (см. таблицу 1).

Предполагалось, что при одинаковых условиях проведения резания из-за различия в поглощении излучения на керамике 22ХС и ее прочностных свойств, сохраняющихся до нагрева до 1600–1700°С, скорость ее резания будет иной по сравнению с той, которая была реализована при резании поликора. Данное предположение подтвердилось экспериментально, что видно из данных по резанию этой керамики толщиной 1 мм, приведенных в таблице 2.

Как уже отмечалось в предыдущем тексте, обращает на себя внимание тот факт, что скорость резания 22ХС толщиной 1 мм в 3,4 раза больше, чем скорость резания поликора такой же толщины. То есть в этом случае, как объяснено в предыдущем тексте, в ~3 раза больше величина абляции.

Для того чтобы понять, почему так получается, надо сначала напомнить то, что эта керамика не является хоть сколько-нибудь прозрачной для воздействующего на нее излучения. К этому следует добавить, что коэффициент поглощения излучения с длиной волны 10,06 мкм чрезвычайно мал. То есть, и при резании керамики 22ХС начальное поглощение излучения происходит на дефектах ее поверхности. Абляция на поверхности d1 развивается только тогда, когда на ней от воздействия излучения постепенно образуется такое увеличенное количество дефектов, на которых поглощение становится достаточным для развития этого процесса.

После испарения слоя керамики с повышенным количеством дефектов излучение проходит в тонкий слой оставшейся жидкой фазы никак не более, чем на долю микрона. В этом месте опять начинается испарение, а за ним из-за возникших от теплопроводности термодеформаций за тонким слоем жидкой фазы развиваются процессы зарождения трещинообразования и, возможно, образования на дефектах каверн до микронного размера [2].

Их наличие приводит к увеличенному поглощению, достаточному как для развития абляции, так и последующего без задержки многократного повторения этого процесса. Это и явилось причиной большей в 3,4 раза скорости резания керамики 22ХС. Если в этом резании возникали прерывания процесса, то они были существенно короче тех, которые были при резании поликора.

Конечно, обращает на себя внимание то, что резание указанных в таблице 2 толщин керамики 22ХС проводилось за один проход. Дело в том, что на проведение резания подложек толщиной 0,5 мм заказчик выделил слишком мало времени. Это стало причиной того, почему экспериментальные исследования процесса резания керамики 22ХС такой толщины не были проведены в полном задуманном объеме. Но поскольку при резании поликора толщиной 0,5 мм и 1 мм скорость резания оказалась одинаковой, то в случае резания керамики 22ХС при тех же условиях его проведения скорости резания образцов 0,5 мм и 1 мм должны оказаться приблизительно одинаковыми. И они много больше, чем скорость резания поликора такой толщины.

Поставленная в таблице 2 вверху цифры 2 звездочка означает, что керамика 22ХС толщиной 2 мм была произведена в США. Поэтому количество образцов оказалось недостаточным для проведения подробных экспериментальных исследователей процесса резания.

В этих исследованиях предполагалось увеличить длительность импульсов до 200 мкс, а их энергию до ~0,4 Дж или даже несколько больше. При этих условиях скорость резания, с учетом объяснения поглощения излучения на этой керамике, должна была повыситься примерно до 370 мм/мин, а число проходов резания не превысить одного. Кроме того, время изготовления сквозного входного отверстия, теперь уж без сомнения, также значимо понизилось бы. В результате это привело бы к уменьшению количество жидкой фазы, вытекшей на поверхность керамики, что частично или даже полностью предотвратило бы трещинообразование под ней.

Существенное повышение скорости резания этой керамики снижает, как и в других материалах, количество жидкой фазы, образуемой на боковой поверхности фронта реза. За счет этого понижается уровень как аккумуляции тепла вокруг него, так и соответствующй ему уровень термонапряжений [4]. Поэтому при резании 22ХС толщиной 2 мм могло бы прекратиться образование трещин, аналогичных по размерам показанной в предыдущем тексте на рис. 1б.

Литература

1. Е. Д. Вакс, М. Н. Миленький, Л. Г. Сапрыкин. Практика прецизионной лазерной обработки. М.: Техносфера, 2013.

2. Е. Д. Вакс, И. Ф. Лебедкин, М. Н. Миленький, Л. Г. Сапрыкин, А. В. Толокнов. Резание металлов излучением мощных волоконных лазеров. Техносфера, 2016.

3. Е. Д. Вакс, И. Ф. Лебедкин, Е. С. Платов, Е. В. Раевский, Л. Г. Сапрыкин, А. В. Толокнов. Резание металлов излучением мощных волоконных лазеров. Изд. 2-е, испр. и допол. М.: Техносфера, 2019.

Источник журнал "РИТМ машиностроения" № 1-2021

Еще больше новостей |