Лазерное поверхностное упрочнение имеет в настоящее время широкий круг промышленных применений. И хотя внедрение по-прежнему сдерживается высокой ценой лазерного оборудования, необходимостью иметь обученный и грамотный персонал, использование этих технологий существенно повышает конкурентоспособность изделий отечественного машиностроения.

Преимущества лазерного упрочнения по сравнению с другими видами упрочнения — это локальность обработки и зоны термического нагрева. При этом деталь даже можно взять руками после обработки, что, соответственно, позволяет обрабатывать тонкостенные детали, по сути, без поводок, не подвергать основную часть детали сколько-нибудь существенному разогреву [1]. Специфика лазерной обработки позволяет упрочнять тонкостенные детали, например, резьбовые поверхности, а также труднодоступные места деталей, в том числе внутренние поверхности [2].

Лазерное модифицирование позволяет получать на поверхности сплавов и сталей необходимый комплекс свойств поверхностного слоя, необходимый для работоспособности деталей машиностроения [3].

Целью данной работы является оценка уровня применения лазерного упрочнения в машиностроении и оценка перспектив дальнейшего развития технологии лазерного упрочнения и модифицирования поверхности деталей машиностроения.

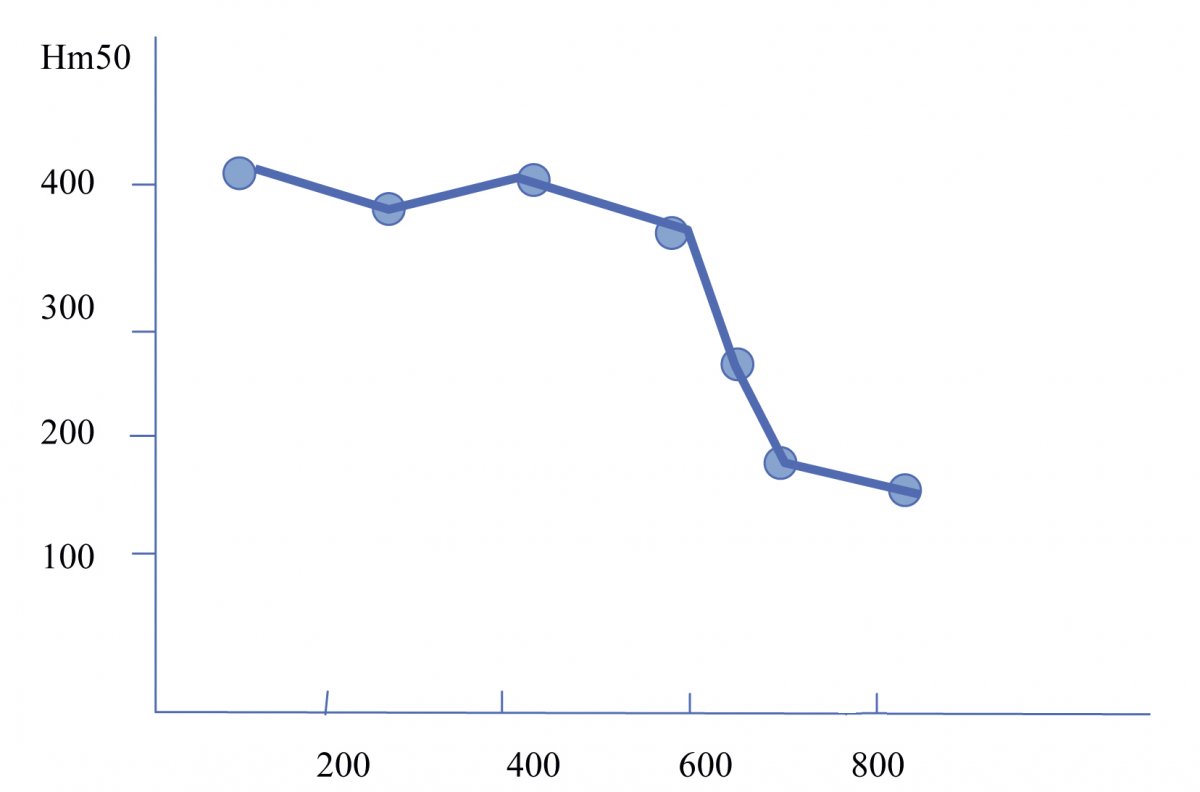

Особенностью лазерного упрочнения является ограничение временных параметров обработки, что приводит к формированию структур и внутренних напряжений поверхностного слоя, отличных от обычных методов термической обработки. Одним из основных параметров лазерного упрочнения без оплавления поверхности является время взаимодействия лазерного излучения с поверхностью материала основы — сталью или сплавом. Так, первое время не было понятно, почему лазерное упрочнение можно применять при упрочнении хрупких материалов, таких, как чугун или даже серый чугун, что противоречит условиям надежности и разрушения слоя. Однако в перестройку такие технологии появились и заняли свое место в ряду технологий отечественных предприятий. Этим работам много лет. В чем же дело? Дело в том, что длительность воздействия на металл в условиях лазерного нагрева ограничена. С одной стороны, длительность определяет глубину упрочнения, но с другой стороны — она определяет и глубину диффузионных изменений в структуре сплава, чугуна. Именно из-за этого и не происходит разрушения достаточно хрупкого материала. Закалка идет только в области диффузионного изменения вблизи графитовых включений на глубину 10–40 мкм (рис. 1). На рис. 1 отчетливо видна зона диффузионных изменений, происходящих вблизи графитовых включений, а напряжения и частичная закалка повышают твердость поверхностного слоя, что сказывается на износостойкости поверхности чугунных деталей. Распределение микротвердости в зоне лазерной обработки без оплавления на выбранном режиме приведено на рис. 2.

Рис.1. Микроструктура чугуна. Вблизи графитовых включений видна зона диффузионного проникновения атомов углерода в ферритную матрицу

Рис. 2. Распределение микротвердости по сечению зоны обработки коррозионностойкого чугуна после лазерной обработки без оплавления

Глубину прогрева поверхностного слоя за время взаимодействия t можно грубо оценить как:

H= 2 \|(at),

где а — температуропроводность материала.

Глубина диффузионной подвижности атомов углерода за то же время определяется как: h= 2 \|(Dt), где D — коэффициент диффузии атомов углерода в условиях лазерного нагрева.

Что касается лазерной обработки с оплавлением чугунов, в этом случае часто наблюдались дефекты, и размер дендритов зависел от скорости обработки. Размер дендритов уменьшался линейно от скорости обработки. При этом количество дефектов существенно уменьшалось.

Итак, первая особенность при лазерном упрочнении — это гибкость воздействия на структуру поверхностного слоя, заключающаяся в ограниченности диффузионных процессов, что позволяет оказывать влияние на формирование структуры поверхностного слоя и открывает новые возможности упрочнения широкого круга материалов. Анализ показал, что диффузия при лазерном упрочнении без оплавления идет по термодиффузионному механизму и превышает скорость обычной диффузии в несколько раз в зависимости от режима обработки [4, 5].

За счет напряжений в поверхностном слое, создаваемых лазерным нагревом, возможно упрочнение однофазных и гетероструктурных материалов [6]. Существует также ударная лазерная обработка, позволяющая упрочнять основной металл цветных сплавов и мягких сталей.

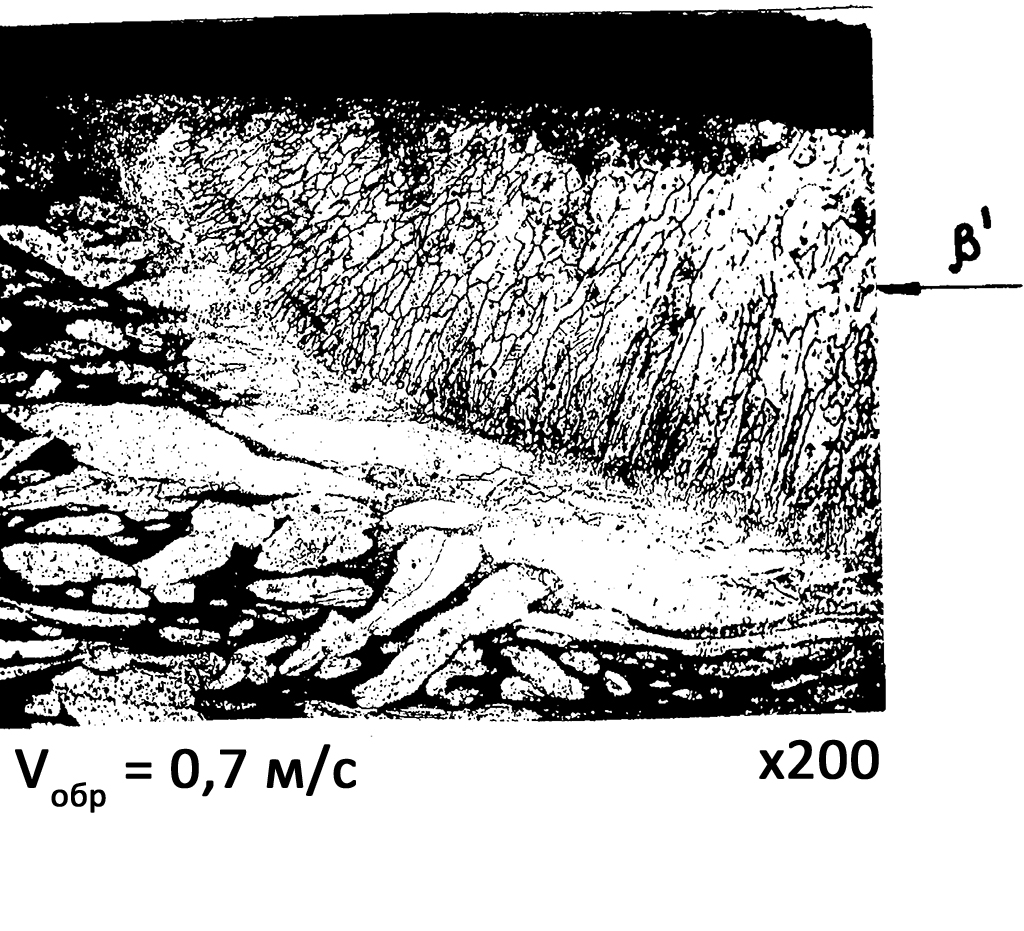

При достижении оплавления поверхности диффузионные процессы определяются скоростью конвекционных процессов, которая составляет до нескольких метров в секунду. Причина — термокапиллярная диффузия из-за разницы температур поверхности и днища ванны расплава. Поэтому при достижении режимов закалки из расплава фиксируется обычно очень мелкодисперсная структура с выровненным по химическому составу поверхностным слоем, но с существенными изменениям фазового состава слоя. В результате скоростной закалки фиксируются пересыщенные твердые растворы и метастабильные фазы, которые в результате закалки из расплава существенно повышают твердость поверхностного слоя. Так, твердость бронзы БР А9Ж4Н4Мц повышается с 250 Hμ50 до 450–500 Hμ50 за счет лазерной закалки из расплава с образованием пересыщенного раствора α железа в меди с подавлением выделения железистой ǽ- фазы. На рис. 3 представлена структура бронзы БР А9Ж4Н4Мц после лазерной закалки из расплава на скорости 0,7 м/с. Видно отсутствие железистой фазы [7].

Рис. 3. Микроструктура бронзы после лазерной закалки из расплава на скорости 0,7 м/с.

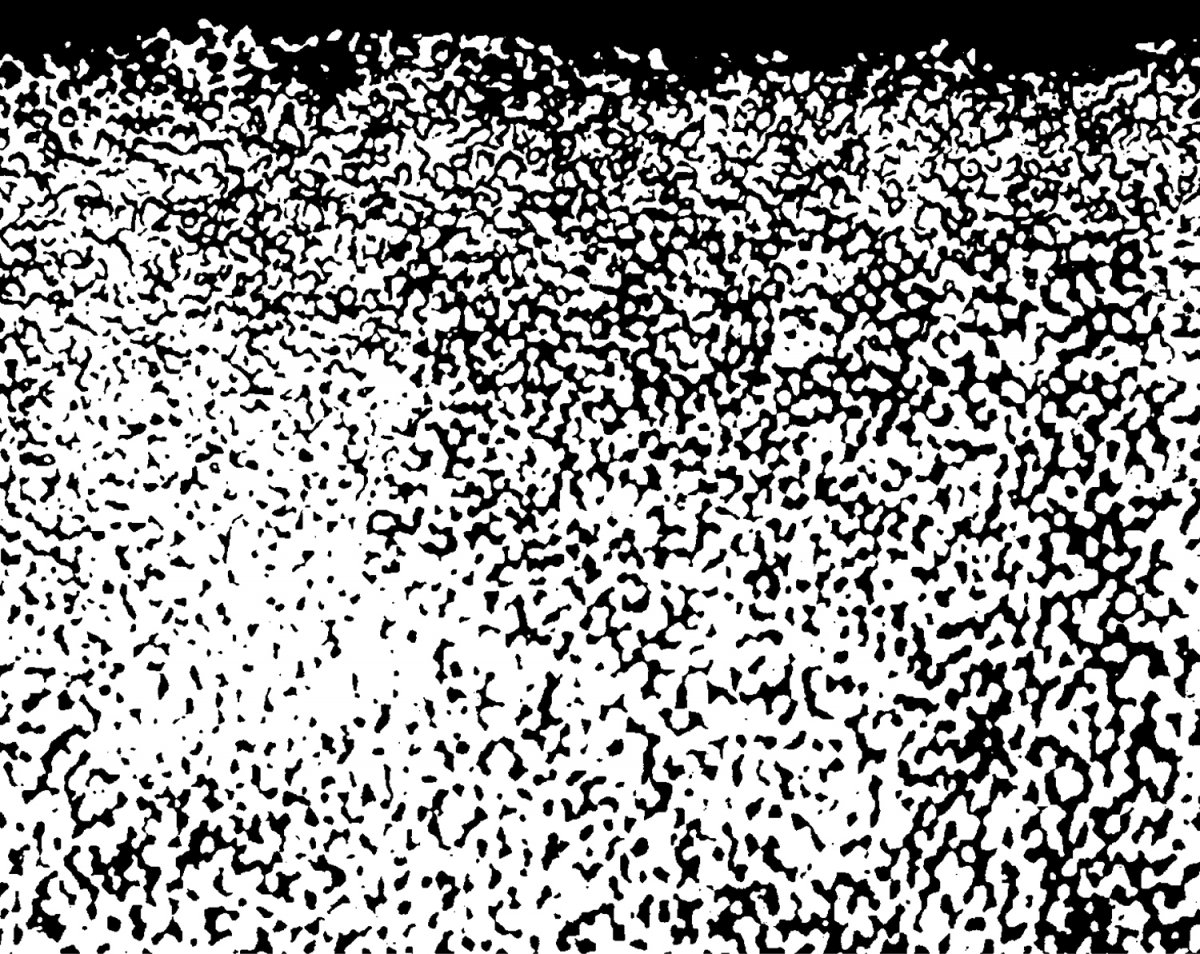

Более высокие скорости обработки способны фиксировать в поверхностном слое мелкодисперсную и аморфную структуру, обладающую уникальными повышенными антифрикционными и коррозионными свойствами [8]. Микроструктура поверхностного слоя Бр АЖНМц9-4-4-1 после такой обработки представлена на рис. 4.

Рис. 4. Микроструктура поверхностного слоя Бр АЖНМц9-4-4-1 после лазерной обработки на скорости 2 м/с

Сдерживающим фактором широкого внедрения лазерного упрочнения является техническая документация, разработанная для ТВЧ-технологий, которые предполагают глубины упрочнения 2–8 мм. Насколько обоснованы требования по глубине упрочнения, каждый раз приходится рассматривать отдельно и проводить соответствующую экспертизу, а это существенные затраты и время. Часто в угоду ТВЧ технологиям и писались стандарты и условия, т. к. получить упрочненный слой менее 1,5 мм ТВЧ-технологии затруднительно. При этом, конечно, присутствуют большие поводки и деформации деталей. Но эта экспертная работа идет на предприятиях, требуется время для освоения новых лазерных технологий.

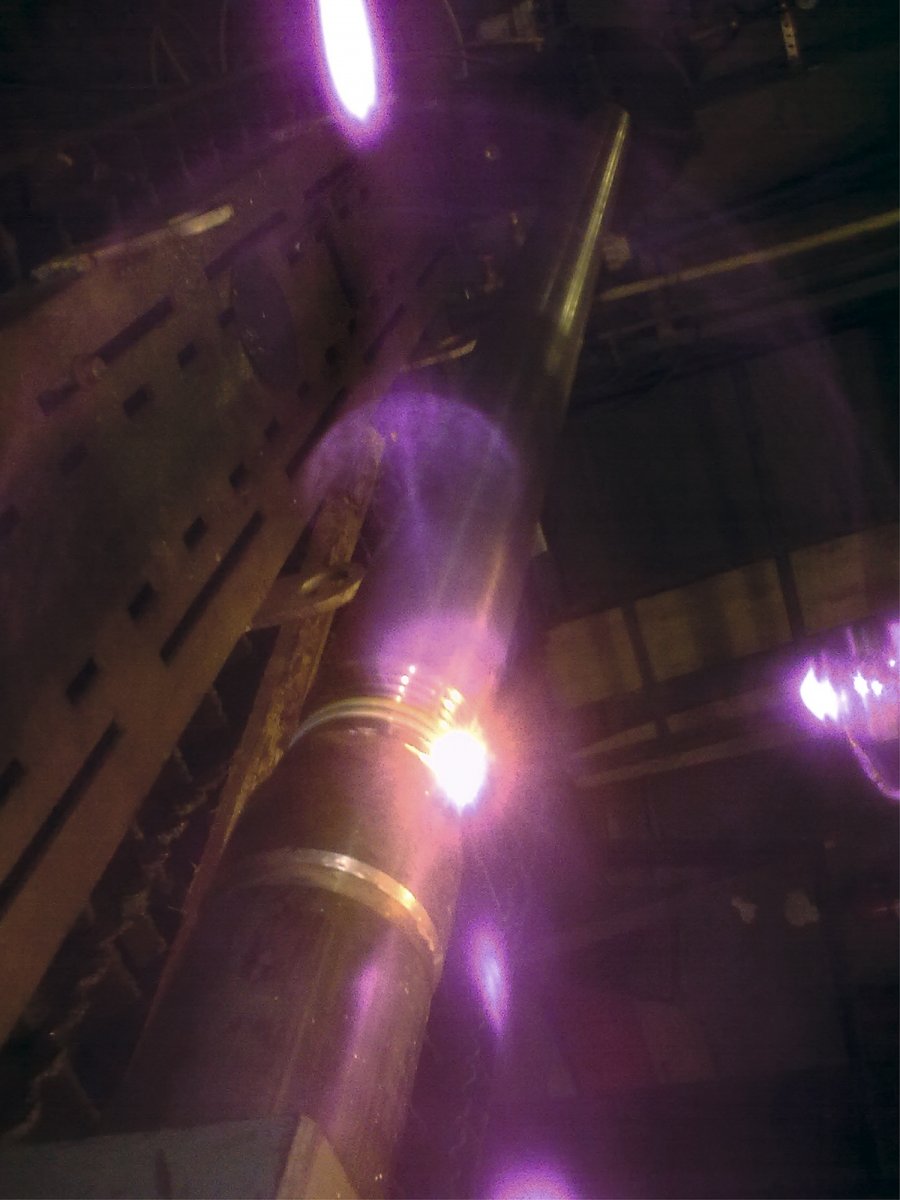

Особым направлением является лазерное упрочнение резьбовых поверхностей. Эффективность такого решения позволяет увеличить срок службы деталей до 30 раз, а производительность процесса достаточна для встраивания лазерного упрочнения в уже имеющиеся линии по производству труб [9,10]. Толщина рабочей стенки резьб иногда была не более 0,8 мм. Причем освоено лазерное упрочнение не только стальных труб, в том числе внутренних поверхностей, но и упрочнение титановых труб. На рис. 5 видно, как сотрудник ООО «ЛАЗЕРТЕРМ» проверяет качество и укладывает титановые трубы из сплава ПТ-7М длиной до 4 метров с упрочненным резьбовым концом. А на рис. 6 запечатлен момент лазерного упрочнения титановых труб на установке, принадлежащей ООО «СП ЛАЗЕРТЕХ» [11].

Рис. 5. Проверка качества упрочненной резьбы

Рис. 6. Процесс лазерного упрочнения резьбы

Применение лазерного упрочения деталей транспортного машиностроения невозможно без учета характеристик основного металла с поверхностным упрочненным слоем. Здесь также имеются определенные успехи по достижению надежности деталей. В целом разработаны подходы к определению предельной глубины упрочнения и нахождению оптимального режима упрочнения, не приводящего к охрупчиванию основной конструкции [12] и в то же время достаточного для решения задач трибологии [13].

Особые возможности для машиностроения таит в себе лазерное модифицирование сталей и сплавов [8, 14]. Приведем лишь некоторые примеры таких технологий. Лазерное упрочнение бронзы методом лазерного модифицирования позволило достичь значений микротвердости до 700 Hμ50, а теплостойкость слоя достигала 350 С. На рис. 7 представлено распределение микротвердости после лазерного упрочнения и после отжига при 350 С. Видно, что сохраняется высокая микротвердость поверхностного слоя.

Рис. 7. Распределение микротвердости в упрочненной бронзе после отжига 1 час 350 С

Исследования показали, что подобная стойкость бронзы обусловлена образованием в поверхностном слое интерметаллидов NiAl, CuAl и оксидов Al2O3, которые удерживают полученную в результате лазерного модифицирования структуру от распада в равновесную исходную структуру.

Особые возможности заложены в лазерном модифицировании при использовании неметаллических материалов. С помощью таких материалов возможно получение особых структур поверхностного слоя с различным содержанием неметаллической фазы. Достигаются высокие свойства стойкости в условиях абразивного износа, теплостойкости, антифрикционных свойств. В качестве неметаллических материалов могут быть использованы графит, сверхтвердые материалы, корунд, эльбор. Применение этих материалов показало высокую стойкость деталей геологоразведочного оборудования, деталей машиностроения [6].

Представленные материалы и анализ внедрения лазерных технологий показывают устойчивый рост внедрения лазерных технологий, их безусловную технологическую и финансовую перспективу. Лазерные технологии позволяют повысить конкурентоспособность отечественных предприятий машиностроения. Но при этом, конечно, требуется время и кропотливая работа технологов, разработчиков, металловедов для внедрения лазерного упрочнения и модифицирования на предприятиях отечественного машиностроения.

Литература

1. А. В. Дайно, В. О. Попов, С. Н. Смирнов, А. А. Шаромов. Лазерное модифицирование // РИТМ Машиностроения. 2016. № 10. С. 30–33.

2. В. О. Попов. Лазерная обработка внутренних поверхностей // РИТМ Машиностроения. 2015. № 9. С. 26–28.

3. А. И. Скрипченко, В. О. Попов, С. Ю. Кондратьев Возможности лазерного модифицирования деталей машиностроения // РИТМ. 2010. № 6. C. 23–29.

4. А. И. Скрипченко, В. О. Попов, С. Ю. Кондратьев. Лазерное упрочнение деталей транспортного машиностроения // РИТМ. 2011. № 4. С. 86–89.

5. В. И. Горынин, В. О. Попов. Влияние неизотермических диффузионных процессов на свойства и структуру при лазерном упрочнении без оплавления поверхности // Вопросы материаловедения. 2008. № 6, C. 12–16.

6. А. И. Cкрипченко, В. О. Попов, С. Ю. Кондратьев, А. Е. Вайнерман, Д. Н. Плавский // Лазерное упрочнение деталей бурового инструмента и оборудования // РИТМ. 2010. № 9. C. 26–29.

7. В. О. Попов, Т. Г. Чеснокова. Лазерное модифицирование бронз и нержавеющих сталей // РИТМ. 2018. № 7. C. 32–33.

8. С. Ю. Кондратьев, А. Е. Вайнерман, В. О. Попов Лазерное модифицирование сталей и сплавов // РИТМ. 2013. № 7. C. 28–31.

9. В. О. Попов, С. Н. Смирнов. Лазерное упрочнение резьбы // РИТМ. 2015. № 1. C. 32–33.

10. В. О. Попов, С. Ю. Кондратьев. Лазерное упрочнение труб // РИТМ. 2014. № 5. C. 84–86.

11. А. А. Асташев, П. П. Селюта, В. О. Попов, Г. В. Попов, С. Н. Смирнов // О преимуществах лазерного упрочнения. РИТМ. 2016. № 4. C 70–72.

12. С. Ю. Кондратьев, В. И. Горынин, В. О. Попов. Оценка максимально допустимой глубины упрочненного слоя при лазерной обработке // Технология машиностроения. 2010. № 10. C. 35–38.

13. В. О. Попов, А. А. Живушкин, И. П. Попова. Модель и напряженное состояние приповерхностного слоя при трении. Вопросы материаловедения. 2001. № 2 (26). С. 174–177.

14. В. О. Попов, С. Н. Смирнов, С. Ю. Кондратьев. Лазерное легирование сталей и сплавов // РИТМ. 2013. № 9. C. 32–36.

Источник журнал "РИТМ ммашиностроения" № 1-2021

Еще больше новостей |