Сложность деталей по-прежнему остается основной проблемой, влияющей на производительность в сфере контроля качества. Эта проблема имеет гибкое решение — метрологический 3D-сканер — инструмент, способный измерять разнообразные сложные формы и поверхности без подготовки. Он также может использоваться в разных условиях, например, при контроле качества на линии и в техпроцессе, проверке первого и последнего образцов, для срочных задач и на стадиях разработки.

Недавнее исследование, проведенное компанией Creaform, пролило свет на главные причины проблем производительности в сфере контроля качества. 172 респондента, главным образом инженеры ОТК (39%) с различным опытом работы (0–5 лет (34%), 5–10 лет (27%), 10–15 лет (15%) и более 15 лет (24%), ответили на ряд вопросов, связанных с процессом контроля качества.

51% опрошенных указал в качестве главного источника проблем сложность деталей (геометрию и текстуру поверхности), 24% — скорость измерения, а еще 24% — отсутствие у сотрудников необходимой квалификации.

Детали становятся сложнее, обученных сотрудников все труднее найти, а измерительное оборудование не только малодоступно, но еще и медленно работает. Так как же преодолеть эти проблемы и начать производить больше деталей лучшего качества за меньшее время?

В данном материале приводятся практические рекомендации, которые помогут руководителям и инженерам ОТК справиться с проблемами, снижающими производительность, и автоматизировать контроль геометрии для решения метрологических задач у производственной линии и на конвейере.

Как выбрать оптимальную технологию для измерения сложных форм и текстур поверхностей?

В сфере контроля качества сложность заключается в измерении различных форм, размеров и типов поверхностей — производимые детали становятся все более разнообразными. От сложности также зависит время программирования, поскольку контроль сложных 3D-форм возможен только при измерении всей поверхности объекта. Таким образом, контроль всех данных, описывающих сложную геометрию, требует определенных трудозатрат. Такие затруднения, отрицательно влияющие на производительность, необходимо устранять.

Для успешного контроля качества деталей в процессе производства нужна технология, которая отличается высокой гибкостью, то есть способна измерять поверхности из любых материалов и с любыми текстурами без подготовки. Такие возможности предоставляют 3D-сканеры метрологического класса.

Один из лучших способов оценить функциональность измерительного прибора — это испытать его в работе с различными сложными формами и поверхностями на разных этапах производственного процесса, например, до и после механической обработки или до и после покраски. Еще один вариант испытания — измерение образца детали, представляющего 80% производимых деталей. Более того, следует испытывать детали со сложной геометрией и те, с которыми могут возникнуть трудности. Способность прибора выполнять измерения разной степени сложности играет ключевую роль.

Производственные условия — это еще один важный аспект при оценке эффективности измерительного инструмента. Руководители служб контроля качества должны определить, в каких условиях (контроль на линии, в техпроцессе, проверка первого и последнего образцов, срочные задачи или стадии разработки) будет использоваться устройство, и оценить его работу в таких условиях. Следует отметить, что если прибор хорошо справляется с измерениями в определенных условиях, но такие условия появляются редко, — для предприятия этот инструмент будет не слишком ценен.

Новое поколение 3D-сканеров — альтернатива КИМ

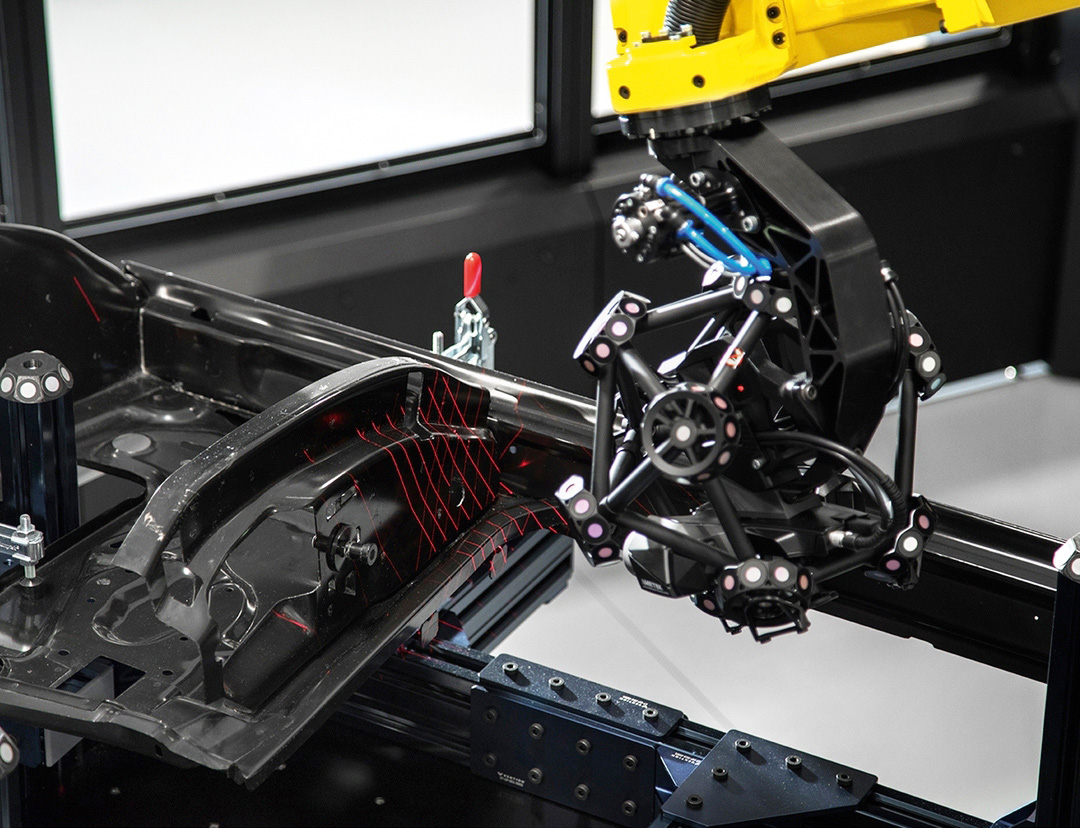

Традиционные автоматизированные координатно-измерительные машины (КИМ) подразумевают использование тактильных датчиков в управляемой среде. Медленная технология, более приспособленная для метрологических лабораторий, не поможет решить проблемы производительности. Однако новое поколение 3D-сканеров, способных выполнять функции КИМ, которые устанавливаются на роботизированную руку и обеспечивают ту же точность, что и традиционные КИМ, может стать ключом к решению этих проблем (рис. 1).

Рис. 1. 3D-сканер метрологического класса Creaform MetraSCAN BLACK — новинка 2020 года

Почти все поставщики метрологических систем теперь предлагают устройства, которые устанавливаются на промышленные роботы. Промышленные роботы, оснащенные 3D-сканерами, обеспечивают точные и быстрые измерения, хорошо справляясь с контролем качества в условиях производственного цеха. В самом деле, такой тип робототехники был изначально спроектирован для производства по принципу «узкая номенклатура — большой объем». Они были созданы для работы на высоких скоростях и при высоких нагрузках, превышающих аналогичные показатели метрологических систем. В конце концов, наличие альтернативы КИМ в виде 3D-сканера, готового к использованию у производственной линии, помогает сэкономить время измерений, поскольку сканеры работают быстро, а операторы не теряют время на доставку деталей в лабораторию контроля качества.

Ключ к успеху при работе с автоматизированными измерительными системами лежит в простоте внедрения. Готовые решения — это существенная экономия времени на проектирование и интеграцию роботизированных секций.

Рекомендации к выбору

При испытании нового оборудования следует обратить внимание на комплексные решения. Программная платформа так же важна, как и состав аппаратного обеспечения. Значим каждый этап: от распаковки инструмента и запуска компьютера до заключительного отчета по контролю качества. Еще один важный момент, на который стоит обратить внимание при выборе решения для контроля качества, — это возможность удаленной работы или работы в автономной виртуальной среде (т. н. цифровой двойник). Убедитесь, что виртуальная среда достоверно и точно отображает реальность.

Задавайте вопросы во время демонстрации процесса, чтобы убедиться, что все необходимые инструменты включены в комплексное решение. Эффективные интегрируемые решения должны быть оснащены функциями и мощностями, которые значительно дополнят работу измерительного инструмента. Например, операторы должны иметь возможность использовать разные техники сканирования, чтобы оптимизировать работу 3D-сканера: перпендикулярное сканирование для уменьшения шума на границах, фотограмметрию для увеличения точности при измерении объема, а также настройку скорости и разрешения сканирования для уменьшения времени сканирования и обработки.

Как свести время программирования к минимуму?

Приобретение комплексного решения с интегрированными аппаратными и программными компонентами помогает сократить трудозатраты, связанные с программированием. В самом деле, гораздо проще добиться улучшения производительности и эффективности, когда все инструменты функционируют в рамках одной архитектуры. Обучение новым программам занимает время, а работа с разными интерфейсами требует большой сосредоточенности. Таким образом, сокращение времени программирования представляет особую ценность при решении проблем, сказывающихся на производительности.

Достоверная и точная среда с цифровым двойником, которая представляет собой виртуальную модель измерительного устройства, может стать мощным инструментом для значительного сокращения времени программирования. Виртуальная среда может использоваться не только для моделирования, но и для подготовки. В самом деле, проведение подготовки и проверок в виртуальной среде уменьшает трудозатраты при первом запуске робота с использованием программы. Несмотря на то, что определенные явления, такие как блики и отражения на материале, невозможно смоделировать в виртуальной среде, рекомендуется сначала подготовить программу и настроить параметры лазера, в том числе скорость, время выдержки, разрешение сканирования, в цифровом двойнике.

Хорошо интегрированное решение с использованием цифрового двойника может дополняться функциями, специально разработанными для устройства. С такими специальными функциями программирование упрощается и занимает меньше времени.

Последнее поколение решений с интеграцией аппаратного и программного обеспечения может создавать оптимальные пути движения роботизированной руки для определенных 3D-сканеров (в интерактивном или автоматическом режиме) в удобном интерфейсе, который хорошо справляется со многими задачами, в том числе с работой со сложными трехмерными фигурами. Иными словами, интегрированные решения делают технологии более доступными для обычных пользователей, поскольку решают проблемы, связанные с программированием, и упрощают взаимодействие человека и робота.

Миллионы измерений в секунду: как ускорить процесс контроля качества

Скорость — это еще один фактор, который может снижать производительность. Это выражается в задержках на производственных линиях, торможении производственного процесса, увеличении времени вывода продукта на рынок или его сдачи заказчикам.

Причины недостаточной скорости могут быть:

• внутренними (например, несоответствие требованиям или исправления);

• внешними (например, жалобы заказчиков);

• связаны с производительностью инструментов контроля качества.

Такие сложности, отрицательно влияющие на производительность, необходимо устранить. Автоматизация контроля для выполнения метрологических задач у производственной линии и на конвейере также помогает решить внешние проблемы.

Интеграция контроля качества на разных этапах зависит от процесса производства. Стоит начать с детали, которую требуется измерить. Выявите деформации и их источник. В зависимости от типа деформации изучите начальный этап производства (для листового металла — штамповка или литье) или предшествующие стадии (для композитной обрезки), рассмотрите в деталях каждую операцию. Что могло привести к появлению деформации? Произведите соответствующую настройку и повторно измерьте деталь. Дополнительные измерения требуют времени, но в конечном итоге они позволяют улучшить качество детали, а значит, сократить количество внутренних и внешних проблем.

Отделы разработки новой продукции могут быстрее переходить к запуску производства, что позволяет обнаружить проблемы на раннем этапе. Решение внутренних проблем помогает уладить и внешние, поскольку уменьшает количество жалоб от заказчиков. Кроме того, комплексное решение задач на производстве, подразумевающее выпуск качественных деталей, имеет свои преимущества. Прежде всего, оно компенсирует воздействие многих явлений, которые трудно спрогнозировать, к примеру, нагрузки и отдачи. Оно также обеспечивает получение и правильную сборку деталей с заданными формами, габаритами и размерами.

Как повысить скорость измерений?

Проблемы скорости измерений можно решить с помощью технологий 3D-сканирования. Наиболее эффективные 3D-сканеры измеряют максимальное число точек в секунду в максимально широкой области сканирования. При поиске решения обратите внимание на 3D-сканеры, которые собирают данные быстро и при этом без ущерба для качества данных.

Выбор правильной системы 3D-сканирования зависит от области применения. Если требуется измерять детали напрямую на производственной линии, следует обратить внимание на устройства, способные осуществлять миллионы измерений в секунду, — такие, как Creaform MetraSCAN 3D (рис. 2, 3).

Рис. 2. Автоматизированная система 3D-сканирования Creaform MetraSCAN 3D-R

Рис. 3. Creaform CUBE-R — решение «под ключ» для автоматизированного контроля качества на базе 3D-сканера MetraSCAN 3D

Например, стандартное время цикла в автомобильной индустрии варьируется от 40 до 50 секунд. За это время пользователи должны выполнить загрузку детали, измерения, анализ и выгрузку. Лучше всего для этой задачи подходит массив 2D- и 3D-профилометров (обычно 4–8). Деталь входит в область, камеры делают снимки, деталь покидает область. Процесс сбора данных занимает всего несколько секунд. Время анализа также довольно короткое. Таким образом, подобное решение позволяет сохранять темпы производства.

Вибрации и колебания температур

Тем не менее есть определенные ограничения. Вибрации и колебания температур могут существенным образом сказываться на точности при определении объема, а именно — на локальной точности 3D-сканера и точности положения каждого датчика. Этот тип решения основывается на принципе статичности всех камер.

Точность захвата данных с камер (положение и расстояние между каждой камерой) должна суммироваться с точностью каждого отдельного датчика. Если связь между камерами меняется, система неспособна компенсировать это изменение, что может привести к ложным выводам о наличии брака или некого фактора, влияющего на процесс производства. Это как сидеть в машине и не знать, что она движется. Человек может думать, что движется все вокруг, кроме самой машины.

Чтобы избежать подобных проблем, приходится вкладывать большие деньги в жестко фиксирующиеся приспособления. Однако они дорогостоящие, узкоспециализированные и не обладают достаточной гибкостью. Этого можно избежать, используя внешнее отслеживающее устройство (трекер). Оптические технологии позволяют отслеживать объект в динамике в реальном времени и компенсировать воздействие вибрации поверхности или изменения в креплении в зависимости от колебаний температур.

Преимущества автоматизации контроля качества

При работе у производственной линии и на конвейере 3D-сканеры справляются с измерениями быстрее, чем традиционные устройства, что помогает сократить время работы.

Сканирование производится прямо в цеху, и операторам не нужно перемещать детали в лабораторию контроля качества. Таким образом достигается экономия трудозатрат на транспортировку, а результаты контроля можно получить без задержек.

При сравнении готовой системы 3D-сканирования (роботизированная рука и сканер) и традиционной установки (КИМ и тактильный датчик) становится ясно, что 3D-сканирование повышает производительность, обеспечивая ту же точность измерений. Не имеющие опыта в сфере робототехники руководители ОТК смогут воспользоваться готовым решением для оптимизации повторяющихся задач, в которых участие человека нецелесообразно. Так они могут перераспределить персонал на выполнение более важных задач.

Материал предоставлен компанией Creaform

Блог iQB Tecnnologies, https://blog.iqb.ru

Источник журнал "РИТМ машиностроения" № 9-2020

Еще больше новостей |