ПРИМЕНЕНИЕ ЖЕЛОБКОВЫХ СПИРАЛЬНО-ПРОФИЛЬНЫХ ТРУБ (СПТ) В ТЕПЛООБМЕННЫХ АППАРАТАХ (ТА) ПОВЫШАЕТ ТЕПЛОПРОИЗВОДИТЕЛЬНОСТЬ ПРИ СОХРАНЕНИИ ИСХОДНЫХ МАССОГАБАРИТНЫХ ХАРАКТЕРИСТИК, УМЕНЬШАЕТ ВЕСОВЫЕ И ГАБАРИТНЫе ХАРАКТЕРИСТИКИ ТА ПРИ СОХРАНЕНИи ПРЕЖНЕЙ ТЕПЛОПРОИЗВОДИТЕЛЬНОСТИ, ПОЗВОЛЯЕТ МОДЕРНИЗИРОВАТЬ СУЩЕСТВУЮЩИЕ ТА С ЗАМЕНОЙ ТРУБ НА СПТ, ЧТО УВЕЛИЧИВАЕТ ВЫДЕЛЕНИЕ ТЕПЛА ЗА СЧЕТ СОВЕРШЕНСТВОВАНИЯ ГЕОМЕТРИИ ТРУБ ПУТЕМ НАНЕСЕНИЯ НА ИХ ПОВЕРХНОСТЬ ДОПОЛНИТЕЛЬНОЙ ШЕРОХОВАТОСТИ «ОБЛУНЕНИЕ», А ТАКЖЕ СОЗДАНИЯ КОНФУЗОР-ИНФУЗОРНЫХ СЕЧЕНИЙ И КОНСТРУКТИВНОГО ОФОРМЛЕНИЯ КОЖУХОТРУБНОГО ПРОСТРАНСТВА.

Паро- и водо-водяные подогреватели широко используются для отопления жилых и административных зданий, сооружений индивидуальной застройки, а также отопления морских надводных и подводных судов. Подогреватели представляют собой конструкцию, в которой внутри трубы большого диаметра размещены трубы меньшего диаметра, закрепленные между трубными досками. Такая комбинация получила название кожухотрубная. Между труб и внутри самих труб пропускают жидкости с разной температурной составляющей. Вследствие разности температур тепло от нагретой жидкости переходит к холодной через разделяющую трубную стенку.

Кожухотрубные теплообменники отличаются широким диапазоном рабочих температур, устойчивостью к гидроударам, высокой эффективностью, износостойкостью, долговечностью, ремонтопригодностью, безопасностью эксплуатации, способностью работать в агрессивных средах. Когда требуется передавать большие тепловые потоки при малых температурных напорах, используются пластинчатые теплообменные аппараты ведущих мировых производителей (Alfa-Laval, Funke и др.). Однако пластинчатые теплообменные аппараты подвержены активному загрязнению (отложению солей), что влияет на стабильность теплопередачи и долговечность их работы [1]. Например, у пластинчатого теплообменника с расчетным коэффициентом теплопередачи 7000 Вт/(м2 К) во время эксплуатации снижается коэффициент теплопередачи до 2545 Вт/(м2 К) при образовании на теплообменной поверхности слоя накипи толщиной 0,3 мм, что в 2,75 раза меньше исходного значения [2].

При движении жидкости внутри изогнутой трубы в плоскости, перпендикулярной оси канала, возникают вторичные циркуляционные течения — парные вихри. Парные вихри в случае «несрывного» течения жидкости приводят к росту скорости потока жидкости у стенки трубы, что сопровождается не только ростом теплоотдачи, но и гидросопротивления. Интенсификаторами теплообмена служат кольцевые проточки на трубе (рис. 1) [3], наличие которых приводит к срыву потока подогреваемой жидкости.

Накатные трубы относятся к пассивным интенсификаторам второго поколения [4] и используются вместо гладких труб, для повышения эффективности которых применяются различные дополнительные вставки (проволочные, шнековые) либо аппаратные устройства (лопаточные, лопастные и т. п.), работающие по принципу разрушения пристенных слоев жидкости.

![б) Рис. 1. Эскиз накатной трубы для водо-водяных подогревателей, ГОСТ 27590 [7]: а) схема накатных труб, где D — диаметр трубы, d — диаметр кривизны канала, S — расстояние между выступами, hs — высота выступа; б) внешний вид накатных труб.](/sites/default/files/Public/sait/statia_proiz-vo_spiralno-profil_tryb_ris1-1_rhythm_of_machinery_3-2020.jpg)

б)

Рис. 1. Эскиз накатной трубы для водо-водяных подогревателей, ГОСТ 27590 [7]: а) схема накатных труб, где D — диаметр трубы, d — диаметр кривизны канала, S — расстояние между выступами, hs — высота выступа; б) внешний вид накатных труб.

Интенсификация теплообмена в кожухотрубных аппаратах проводится путем увеличения коэффициента теплоотдачи за счет увеличения площади теплопередающей поверхности, уменьшения гидравлического сопротивления и увеличения температурного напора [5]. Наиболее перспективными считаются пассивные интенсификаторы — желобковые спирально-профильные трубы (СПТ) — устройства, в которых не затрачивается дополнительная мощность на интенсификацию. К ним относятся и разного рода нестандартные поверхности, воздействующие на гидродинамику потока [6]. Эффективность теплообмена в СПТ сравнивается с помощью критерия энергетической эффективности:

E = (Nu / ξ) / (Nu0 / ξ0),

где Nu — число Нуссельта, характеризующее теплоотдачу; ξ — гидравлическое сопротивление, характеризующее затрачиваемую мощность на прокачку; параметры с индексом «0» относятся к гладкой трубе.

Число Нуссельта Nu, характеризующее теплоотдачу, и гидравлическое сопротивление ξ являются функциями числа Рейнольдса Re, Прантля Pr, глубины гофра с*, шага между гофрами k*, угла закрутки θ*, то есть

Nu = f1 (Re , Pr, с*, k*, θ*)

ξ = f2 (Re , Pr, с*, k*, θ*),

где безразмерные величины c*= c / Da, k* = k / Da; θ* = θ /90°.

Критерий Е не отражает экономию материала и габаритные показатели, для стационарных теплообменников, где габариты играют второстепенную роль, он является ключевым. Для условий транспортировки жидкостей, где решающее значение имеют массогабаритные показатели, возможна интенсификация теплообмена с Е < 1, если при этом существенно сократить габариты теплообменника и его металлоемкость.

Гидравлическое сопротивление λ и теплоотдача Nu в СПТ увеличивается по сравнению с гладкими трубами равного проходного сечения по зависимости:

λ = ( Rисх / Rэк.пр ) · (1,3 ÷ 1,5) λ при Rэк.пр ,

Nu = ( Rисх / Rэк.пр ) · (1,5 ÷ 1,8) Nu при Rэк.пр ,

где Rисх — радиус исходной трубы, Rэк.пр — радиус описанной окружности экспериментальной СПТ.

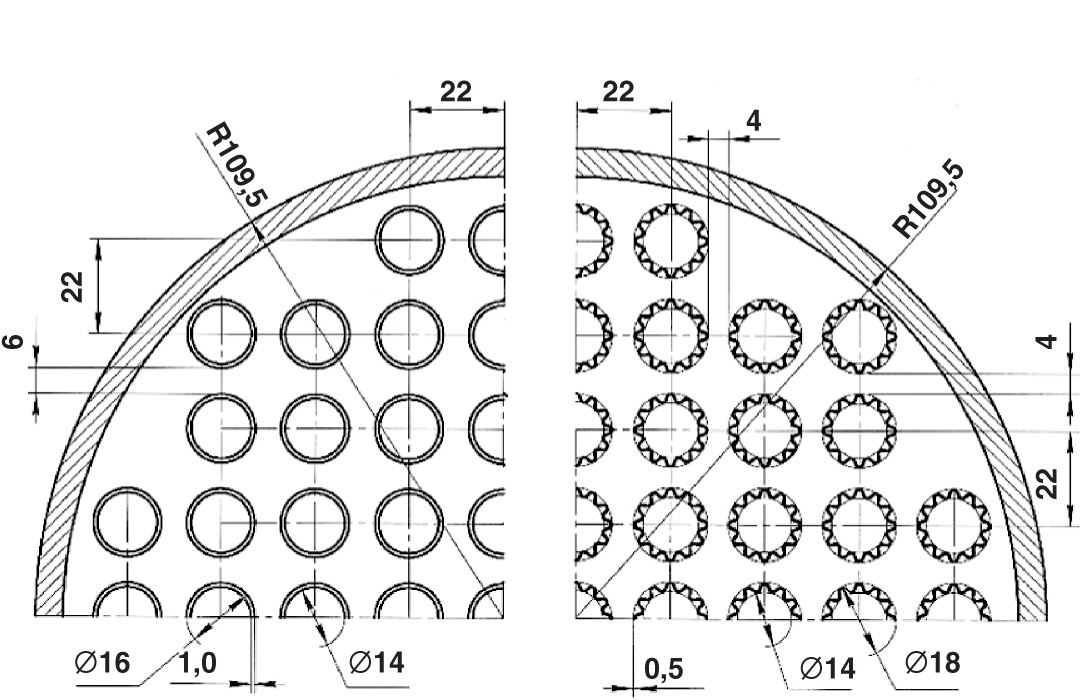

На рис. 2 представлен эскиз комбинированной СПТ, выполненной из латунной трубы Ø19×0,5×2000 мм [7], количеством желобов (гофров) 6 шт., с площадью тепловой поверхности 0,12 м2, углом подъема винтовой линии 30° [8], с законцовками Ø16 мм (слева).

На схеме рис. 2 левая часть трубы имеет законцовку круглого сечения, предназначенную для посадки в трубной доску, правая законцовка трубы выполнена в виде шестигранника (рис. 2) для создания фланцевого соединения вместо трубной доски (рис. 3) [9, 10].

а) ![а) б) Рис. 2. Схема комбинированной желобковой трубы СПТ-17/19×0,5×6–0,12–30х2000 для водо-водяных подогревателей [10]: (а) — левая законцовка СПТ — трубчатое кольцевое сечение, правая — шестигранник, где f — глубина гофров, 0,5 — толщина стенки (мм), Ø17 — диаметр описанной окружности гофров СПТ (мм), 18 — охватываемый размер шестигранника (мм), 1900 — длина рабочей части СПТ (мм), 2000 — общая длина СПТ (мм), θ — угол подъема винтовой линии (угол закрутки — град.); (б) внешний вид средней части шестизаходной СПТ](/sites/default/files/Public/sait/statia_proiz-vo_spiralno-profil_tryb_ris2-1_rhythm_of_machinery_3-2020.jpg)

б) ![а) б) Рис. 2. Схема комбинированной желобковой трубы СПТ-17/19×0,5×6–0,12–30х2000 для водо-водяных подогревателей [10]: (а) — левая законцовка СПТ — трубчатое кольцевое сечение, правая — шестигранник, где f — глубина гофров, 0,5 — толщина стенки (мм), Ø17 — диаметр описанной окружности гофров СПТ (мм), 18 — охватываемый размер шестигранника (мм), 1900 — длина рабочей части СПТ (мм), 2000 — общая длина СПТ (мм), θ — угол подъема винтовой линии (угол закрутки — град.); (б) внешний вид средней части шестизаходной СПТ](/sites/default/files/Public/sait/statia_proiz-vo_spiralno-profil_tryb_ris1b_rhythm_of_machinery_3-2020.jpg)

Рис. 2. Схема комбинированной желобковой трубы СПТ-17/19×0,5×6–0,12–30х2000 для водо-водяных подогревателей [10]: (а) — левая законцовка СПТ — трубчатое кольцевое сечение, правая — шестигранник, где f — глубина гофров, 0,5 — толщина стенки (мм), Ø17 — диаметр описанной окружности гофров СПТ (мм), 18 — охватываемый размер шестигранника (мм), 1900 — длина рабочей части СПТ (мм), 2000 — общая длина СПТ (мм), θ — угол подъема винтовой линии (угол закрутки — град.); (б) внешний вид средней части шестизаходной СПТ

![Рис. 3. Внешний вид трубного пучка, оформленного шестигранными законцовками во фланец, заменяющего трубную доску [11]](/sites/default/files/Public/sait/statia_proiz-vo_spiralno-profil_tryb_ris3_rhythm_of_machinery_3-2020.jpg)

Рис. 3. Внешний вид трубного пучка, оформленного шестигранными законцовками во фланец, заменяющего трубную доску [11]

Из всей номенклатуры пассивных флютовых интенсификаторов наиболее перспективными и малоизученными являются СПТ с желобковой винтовой поверхностью. СПТ наиболее рационально применять в жидкостных теплообменных аппаратах (ТА), где теплоноситель имеет высокую вязкость и низкие теплопередающие характеристики [11].

На основании проведенных испытаний [12, 13, 14] можно сделать выводы относительно эффективности СПТ:

— при глубине гофров f = (0,08 ÷ 1,5) Ra, углах закрутки θ = 20 ÷ 30° и числе гофров 4 ÷ 6 с варьируемой повышенной плотностью гофр (выступов—впадин) обеспечивается механизм разрушения пристенных слоев жидкости и локальная пристенная закрутка потока;

— при глубине гофров f = (0,2 ÷ 0,5) Ra, углах закрутки θ =25 ÷ 45° и числе гофров 6 ÷ 9 обеспечивается закрутка потока. Общий поток разделяется на ряд дискретных в зависимости от числа гофров с фиксированным углом закрутки потоков θ;

— при глубине гофр f = (0,08 – 1,2) Ra, углах закрутки от θ = 200 ÷ 300 и числе гофров от 12 и выше гидравлическое сопротивление практически не возрастает, что отличает СПТ от гладкой/накатной труб такого же проходного сечения и числа Re, при этом суммарная теплоотдача возрастает до 2,3 раза от эффекта закрутки потока [2] (данные Института молекулярной физики РНЦ КИ) [16].

При разделении общего потока на ряд дискретных и закрутке этих потоков используемое оборудование позволяет на исходной гладкой трубной заготовке выполнить ряд предварительных операций по нанесению на ней определенной гравюры. В частности, нанесение неглубокого спирального рельефа либо спирально-крестового рельефа (трубы Kreuz-Drall-Rohr) и др. обеспечивает пристенную турболизацию полученных дискретных потоков (исходя из числа Re дискретных потоков, а не Re всего потока в целом).

СПТ идентифицируют [8] по специфическим геометрическим и тепловым параметрам, обозначающим, например (рис. 2): 17/19 — отношение наружного диаметра описанной окружности СПТ к наружному диаметру исходной трубной заготовки (мм); 0,5 (мм) — толщина стенки исходной трубы, 6 (шт.) — количество гофров, 0,14 (м2) — площадь теплообменной поверхности желобковых СПТ, 30 — угол подъема винтовой линии, 2000 (мм) — длина исходной заготовки.

Инновации в системе теплообмена

— Закрутка и разделение потока течения жидкой среды на отдельные струевидные;

— закрутка потока происходит в межтрубных ячейках, образованных полыми спиральными ребрами в межтрубном пространстве смежных СПТ;

— возможность варьирования размеров межтрубных ячеек за счет изменения размеров шестигранных законцовок труб и максимального «зажатия» сечения межтрубного пространства;

— обеспечение единого корпуса для многоходовых теплообменников «чистого» противотока независимо от гидравлической длины;

— обеспечение отсутствия байпасных течений и застойных зон.

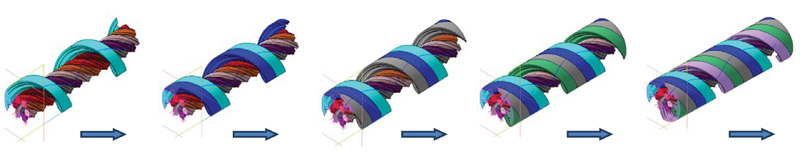

На рис. 4 представлено пошаговое построение потока жидкости в межтрубном пространстве ТА.

Рис. 4. Пошаговое построение межтрубного потока

Основной технический эффект применения СПТ — повышение в разы эффективности передачи тепла на единицу длины трубы, экономический эффект — уменьшение металлоемкости, в том числе:

— применение меньшего количества труб и снижение стоимости производства теплообменника;

— изготовление гораздо более компактного теплообменника с высоким показателем единицы мощности на единицу массы за счет выполнения законцовок шестигранными (рис. 2а, правая сторона);

— упрощение конструкции теплообменного аппарата за счет отказа от трубной доски (рис. 3);

— совершенствование формы гофров (облунение лунками, увеличение шероховатости наружной и внутренней поверхности труб, создание и регулирование диффузор — конфузор сечений).

По сравнению с производством профилированных труб методом накатки (рис. 1) технологический процесс получения СПТ (рис. 2) на 30 % снижает трудоемкость и на 70 % повышает производительность по отношению к объему выпускаемой продукции.

Экспериментальные исследования гидравлических и теплофизических характеристик водо-водяных подогревателей на основе СПТ различных типоразмеров и условий теплообмена, проведенные в ТМКБ «Союз» и НПО ЦКТИ [15, 16], показали увеличение теплосъема до двух раз по отношению к соответствующим гладким трубам. Показано, что увеличение теплового потока водоподогревателя достигается

в межтрубном пространстве за счет:

— образования вихрей при закрутке потока греющей воды;

— турболизации пристенного слоя жидкости путем использования различных видов турболизаторов;

в трубном пространстве за счет:

— разбиения общего потока на локальные по числу гофр и образования центробежных сил, разрушающих пристенный ламинарный слой;

— пристенной турболизации на внутренней поверхности теплообменной трубы.

Себестоимость изготовления СПТ из углеродистых марок сталей не более чем на 20–35 % превышает себестоимость изготовления круглых труб, а для дорогих, высоколегированный марок сталей и цветных металлов эта разница до 8 %.

Если на предприятиях производства труб в заводской технологии прокатки последнюю операцию — калибровку труб — заменить на профилирование спирально-профильного канала желобковой формы, то себестоимость конечного продукта ТА уменьшится на 40 %, а рентабельность увеличится на 20 %.

Экономическая выгода от использования СПТ реализуется у производителя ТА, поэтому необходимо сосредоточить в одних руках как производство СПТ, так и ТА, что позволит ускорить перевод отечественных теплообменных аппаратов на технику нового поколения.

На каждом специализированном оборудовании (прокатно-волочильном стане) после переналадки его на выпуск СПТ количество обслуживающего персонала увеличивается на 2 работника, а при организации производства в условиях заводов, производящих ТА, — на 1-го работника, что согласуется с задачами правительства по увеличению числа занятости населения (увеличение рабочих мест на производстве с одновременным ростом производительности до 70 %).

Факторы, определяющие эффективность ТА на основе СПТ: повышение теплоотдачи по сравнению с круглыми или накатными трубами; оптимизация компоновки труб в секции и сокращение производственных помещений в местной системе теплоснабжения.

Низкая себестоимость производства ТАСПТ позволяет в качестве расчетной цены СПТ принять цену, которая не приводит к подорожанию подогревателя по отношению к подогревателям на основе гладких/накатных труб.

Освоение производства СПТ можно разделить на несколько этапов

1. Освоение наиболее перспективных ТА, например, подогревателей водо-водяных систем теплоснабжения [5].

2. Исследование процесса деформации заготовки, разработка технической документации и изготовление [15] принципиально новых видов ТА с целью получения наиболее эффективных СПТ, сертификация последних и выход на рынок.

Ряд бюджетных (ОИВТ РАН, УПИ, МГТУ, унитарное предприятие «ЦНИИмаш») и внебюджетных (ОАО «Сатекс», СП «Бойлер», ЗАО НПК «Вектор») организаций работают в направлении усовершенствования интенсификаторов второго поколения. Задача — освоение производства новых ТА на основе СПТ (ТАСПТ) с последующей модернизацией подогревателей (ГОСТ 27590), создание принципиально новых видов СПТ и их компоновка [10] по мере освоения новых видов ТАСПТ.

Трубы второго поколения имеют два недостатка по сравнению СПТ:

— способ изготовления не может быть обеспечен без значительного увеличения гидросопротивления, что приводит к повышению мощности на прокачку;

— эффективность теплоотдачи указанных труб в максимальных пределах до 1,5 раза по сравнению с аналогичными гладкими трубами обеспечивается либо за счет пристенной турбулизации (накатные трубы), либо только за счет закрутки потока (гладкие трубы со шнековыми вставками) с внесением в конструкции ТА дополнительных вставок из скрученной ленты, спиральных пружин, аксиально-лопаточных пропеллеров или профильных лопаток.

Рассмотрим рентабельность изготовления ТАСПТ

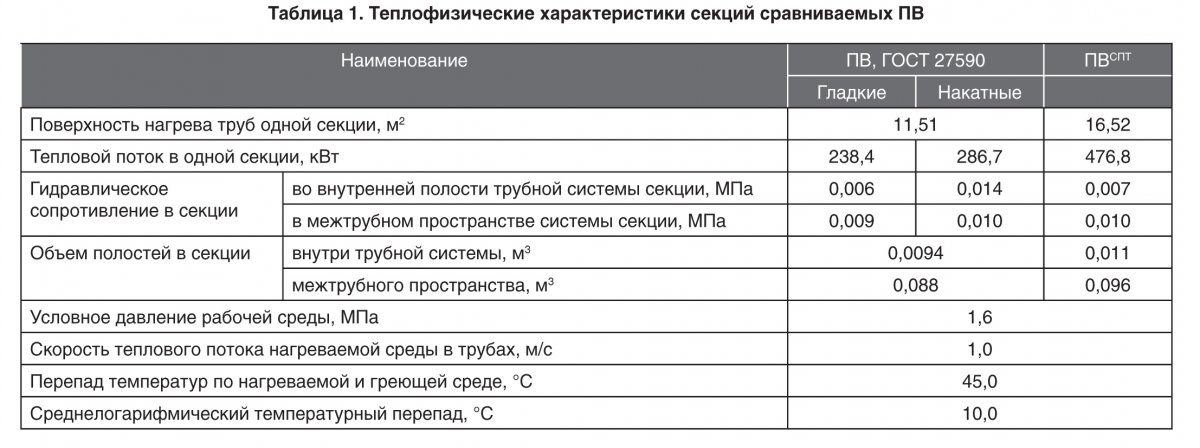

За аналог примем пятисекционный водоподогреватель (ПВ), — ПВ 219×4–1,0–РГ–5–У3, в комплектность которого входят переходные калачи с крепежными изделиями, согласно ГОСТ 2.601, с трубной системой из гладких/накатных труб и с расчетным тепловым потоком 238,4 кВт [12].

Тактико-технические характеристики секции стандартного подогревателя водо-водяного (ПВ) по ГОСТ 27590 и ПВСПТ на основе СПТ-18/21–0,5×12–0,27–30×4000, наружного диаметра корпуса секции 219 мм, длиной труб 4000 мм представлены в таблицах 1, 2.

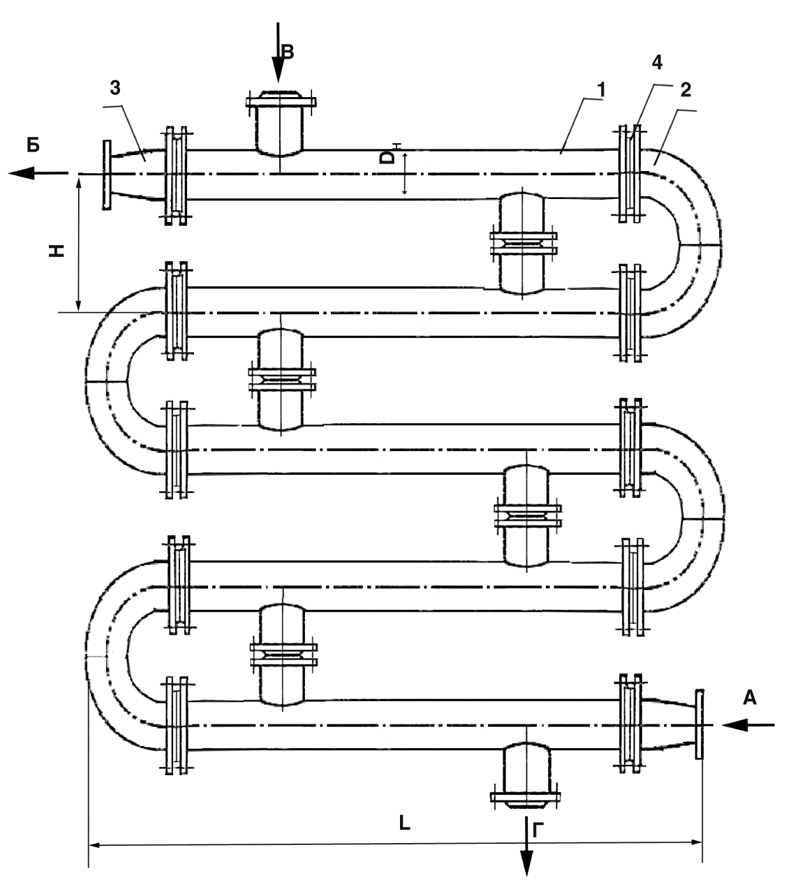

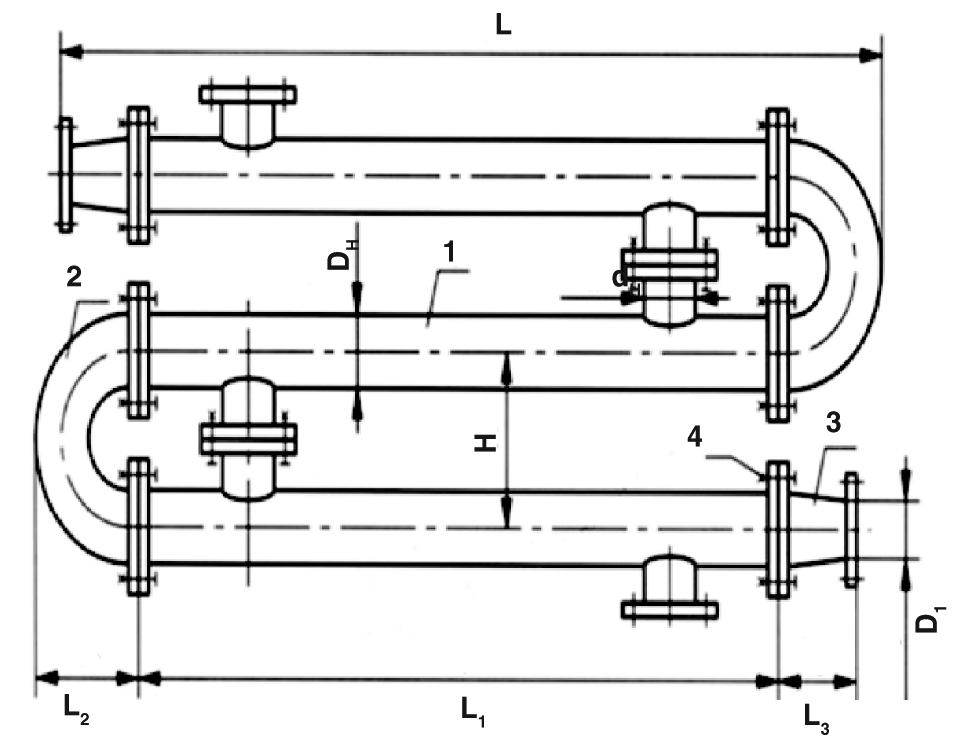

На рис. 5 представлена компоновка стандартного пятисекционного ПВ по ГОСТ 27590 (рис. 5а) и новый трехсекционный ТАСПТ на основе СПТ–18/21–0,5×12–0,27–30×4000 (рис. 4б).

а)

б)

Рис. 5. Схема компоновки разъемного подогревателя СП: а) подогреватель пятисекционный ПВ 219х4–1,0-РГ-5-У3 ГОСТ 27590, где ПВ — подогреватель водо-водяной, РГ — без компенсатора теплового расширения, УЗ — климатическое исполнение, 1 — секция типа РГ, 2 — калач, 3 — переходник, 4 — крепеж, H = 500 мм, L2 = 415 мм, L3 = 150 мм, L1 = 4000 мм, Dn = 219 мм, L = 4610 мм; б) подогреватель 3- х секционный базе СПТ — ПВ 219х4–1,6–18/21х0,5х12х16,52х30–476,8-У3, где 219 — наружный диаметр корпуса секции (мм); 4 — длина секции; 1,6 — условное давление рабочей среды (МПА); 18/21 — наружный диаметр описанной окружности СПТ (18 мм) / наружный диаметр исходной трубной заготовки (21 мм); 0,5 — толщина стенки трубы (мм); 12 — количество гофров (шт.); 16,52 — площадь теплообменной поверхности трубного пучка (м^2); 30 — угол подъема винтовой линии (град.), 476,8 –расчетный тепловой поток (кВт); У3 — климатическое исполнение.

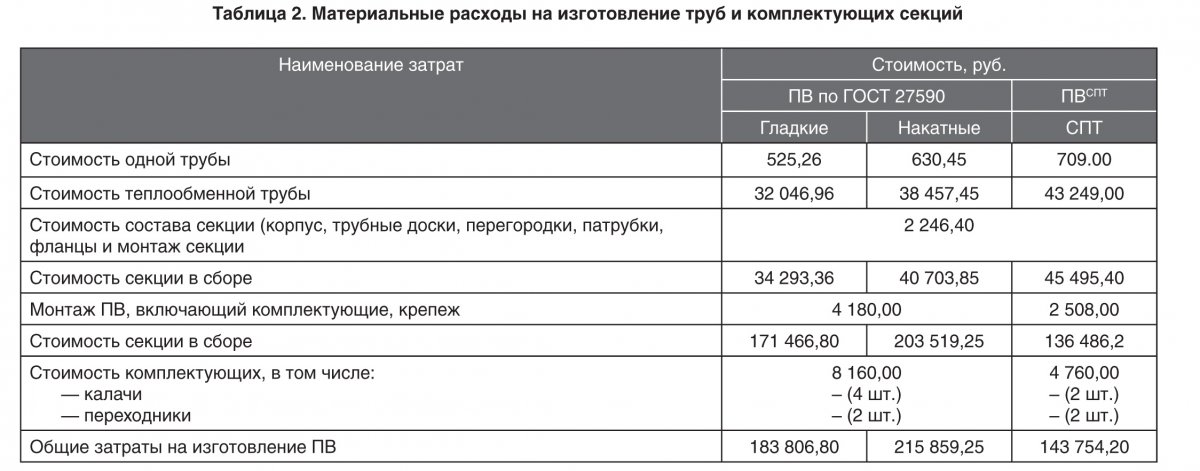

Расчеты себестоимости конечной продукции ПВ рассмотрим на примере замены накатных труб в пятисекционном водо-водяном подогревателе модели ПВ 219×4–1,0–РГ–5–У3, ГОСТ 27590 ВП на СПТ (ВПСПТ) при создании трехсекционного ПВ. Оценка эффективности проекта проводилась исходя из затрат, представленных в таблице 2.

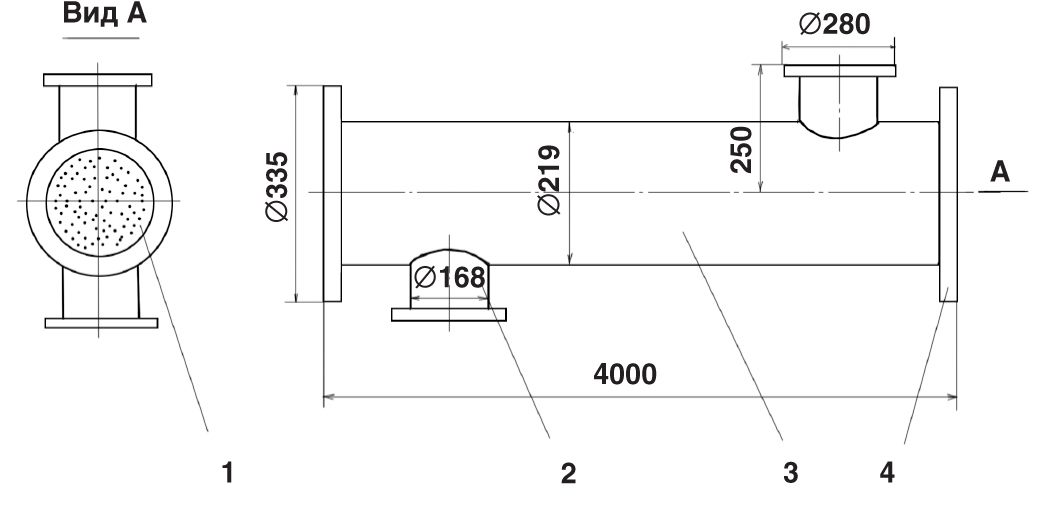

На рис. 6 представлен блок секции типа СП со стандартным расположением труб в трубной доске (61 труба).

Рис. 6. Схема секции типа СП с трубной доской для размещения труб: 1 — трубная доска, 2 — патрубок, 3 — секция, 4 — фланец, количество трубок в секции — 61 шт.

На рис. 7 представлена схема расположения труб в трубной доске ТА и расположения СПТ с шестигранными законцовками в ТАСПТ. Видно, что замена гладких/накатных труб на СПТ не привело к конструктивным изменениям ПВ.

а) б)

Рис. 7. Сравнение схемы секции по ГОСТ 27590 и секции на базе желобковых СПТ: а) правая часть секции соответствует ГОСТ 27590, б) левая часть секции на базе желобковых СПТ–18/21×0,5×12–0,27–30×4000.

Использование законцовок в виде шестигранников (рис. 3) [10] повышает производительность изготовления ТАСПТ в 2–3 раза [2, 13] с одновременным увеличением тепловой эффективности за счет уменьшения гидравлического сопротивления системы трубного пучка. Теплоотдача спирально-профильной симметричной трубы Ø16 мм [11] при углах «заходности» гофров свыше 6 возрастает до 1,56 раза относительно сопоставимой по объему круглой трубы.

Использование шестигранных законцовок позволило исключить трубную доску (рис. 3), что снижает гидравлическое сопротивление жидкости на 25–30 % за счет плавного захода последней в трубное пространство ТАСПТ. Кроме того, шестигранные законцовки позволяют расширить диапазон регулировки отношения объема трубного и межтрубного пространства, влияющего на изменения величин теплопередачи.

Прослеживается два направления развития ТАСПТ:

— сокращение количества секций в ПВ в 1,6–2 раза;

— увеличение тепловой мощности ПВ в 1,6–2 раза.

По нормативным показателям металлоемкость труб составляет 70 % от металлоемкости всего ТА. В ценовую стоимость ТА входит комплекс трудозатрат и услуг работников предприятия. Для упрощения расчетов все основные финансовые затраты на производство подогревателя, т. е. затраты на трубы, комплектующие (калачи, переходники, патрубки и т. д.) будем обозначать как «основные затраты».

В пусковой период работы прокатно-волочильного стана [9] (условно год) выпуск четырехметровых СПТ составит 118 080 шт./год, что обеспечивает сборку 1 935 шт. секций или 645 шт. трехсекционных подогревателей. Согласно таблице 2, подогреватель ПВСПТ на 21 % дешевле подогревателя на гладких трубах и на 34 % — подогревателя с накатными трубами при одной и той же тепловой мощности, в то же время металлоемкость ПВСПТ уменьшается на 45 %. т. е. — в 1,83 раза.

Из 1 935 секций годового выпуска из накатных труб можно собрать 387 пятисекционных подогревателей ВП 219×4–1,0–РГ–5–У3. Из того же количества секций из СПТ можно собрать 645 трехсекционных ВПСПТ с аналогичными теплофизическими и гидравлическими параметрами. Таким образом, производительность предприятия по выпуску ПВСПТ увеличится на 67 %.

Получение чистого приведенного дохода (NPV) с одного прокатно-волочильного стана в первый год производства желобковых СПТ порядка 4,2 млн руб. При производстве ПВСПТ приведенный доход составит более 5,0 млн руб.

Доход от перевода всего жилого и нежилого (производственного) фонда Москвы и Московской области на новые виды водо-водяных водоподогревателей, например, от внедрения одного вида подогревателя водо-водяных систем теплоснабжения составит 35–50 % стоимости выпускаемых по ГОСТ 27590 [10] стандартных водоподогревателей.

При сохранении цены на ПВСПТ по отношению к цене на прежний ПВ доход от производства СПТ будет доходом выпускающего их предприятия и составит 1,7 раз от цены гладкой трубы.

Следует отметить, что основной доход предприятия заключается не в получении прибыли от выпуска новых подогревателей, а в дополнительном выпуске двух секций подогревателя, что повышает на 2/3 (67 %) объем выпуска и уменьшает на 10 % основные затраты каждого из них. Если предприятие, выпускающее подогреватели, возьмет на себя организацию производства СПТ, то повышенная прибыль от их себестоимости остается у предприятия.

Со временем, изучив рынок сбыта теплообменной техники, поставки трубного стального проката, можно перейти к производству труб из латуни (ГОСТ 21646), цены на которую значительно ниже, чем на трубы из меди (ГОСТ 32598). Найти свою нишу в развитии теплообменной техники и смежных с ней назначений (например, паровые и водогрейные котлы, утилизаторы тепла газопоршневых и газотурбинных когенерационных установок, аппараты воздушного охлаждения, подогреватели нефти и мазута, маслоохладители на ламинарных потоках, парогенераторы и подогреватели реакционного газа типа «труба в трубе» и т. д.).

К основным расходам относятся: закупка оборудования и его запуск, аренда помещения, заработная плата персонала, закупка сырья.

Для наибольшей рентабельности производства необходимо:

— не производить все размеры труб. По статистическим данным, наиболее востребованный размер гладких латунных труб, предназначенных для профилирования, — 19×(0,5÷1,0) мм; 28×(0.7÷1,2) мм; 40×(0,9÷1,1 мм);

54×(1,2÷2) мм. Для наибольшей рентабельности необходимо выбрать оптимальный рынок сбыта и провести мониторинг потребностей покупателей;

— освоить производство изделий с промежуточной толщиной стенки 0,5 и 2,0 в связи с тем, что они востребованы на рынке.

Заключение

Желобковые СПТ наиболее перспективны из всех сложнопрофильных труб третьего поколения, эффективность теплоотдачи в них не зависит от гидравлического сопротивления.

Совершенствование ТА на основе СПТ необходимо проводить по нескольким направлениям:

— создание теплообменников, имеющих в 2–3 раза большую тепловую производительность при тех же массогабаритных характеристиках аналогов;

— создание теплообменников, сохраняющих тепловую производительность аналогов, но при меньшей (2–3 раза) массе и габаритах;

— модернизация теплообменников за счет совершенствования геометрии гофров, в том числе: нанесения дополнительной шероховатости, облунения желобковой поверхности, создания конфузор-инфузорных поперечных сечений и конструктивного оформления кожухотрубного пространства.

Подогреватель ПВСПТ на 21 % дешевле подогревателя на гладких трубах и на 34 % — подогревателя с накатными трубами при одной и той же тепловой мощности, при этом металлоемкость ПВСПТ уменьшается на 45 %. т. е. в 1,83 раза.

По сравнению с существующим производством выпуска водо-водяных подогревателей производительность предприятия по выпуску ПВСПТ увеличится на 67 %.

Литература

1. Жаднов О. В. Пластинчатые теплообменники — дело тонкое // Новости теплоснабжения. 2005. № 3. С. 39–53.

2. Назмеев Ю. Г. Гидродинамика и теплообмен закрученных потоков реологически сложных жидкостей. М.: Энергоатомиздат, 1996.

3. Mayhew J. R. Power Condenser Heat Transfer Technology, Hemisphere, New York, 1980. Рp. 229–277.

4. Всероссийская конференции «Закрутка потока для повышения эффективности теплопотока в теплообменниках» в апреле 2002 года. Конференция организована Объединенным институтом высоких температур при Российской академии наук («ОИВТ РАН»).

5. Щукин В. К. Теплообмен и гидродинамика внутренних потоков в полях массовых сил. М.: Машиностроение, 1970.

6. Ravigururajan T. S., Rabas T. J., Turbulent flow in Integrally Enhanced Tubes, Heat Transfer Enginiring, v.17, 2, 1996.

7. ГОСТ 11383–2016 Трубки медные и латунные тонкостенные. Технические условия.

8. Вайцехович С. М., Панов Д. В., Лебедев А. Н., Скрыльникова А. Г. Водо-водяные подогреватели с использованием спирально-профильных труб (СПТ) для индивидуальных тепловых пунктов / Издательство «Инновационное машиностроение», «Сборка в машиностроении, приборостроении», 2017, Том 18, № 1, С. 3–7– ISSN: 0202–3350.

9. Вайцехович С. М. Лебедев А. Н., Кужель А. С. Технология изготовления спирально-профильных теплообменных труб // Ритм машиностроения. 2017. № 8. С. 28–31.

10. Патент RU 2 386 096 С2, РФ, МПК (7) F28F 1/10. Сотовый теплообменник с закруткой потока / Вайцехович С. М., Лебедев А. Н., Лебедев С. А.; 2008113822/06; заявка от 11.04.2008, опубл. 10.04.2010 БИ № 10 — заявитель и патентодержатель ООО «Энерготехника».

11. Вайцехович С. М., Кривенко Г. Г., Корнилов В. А. Спирально-профильные трубы: преимущества и перспективы применения в теплообменных аппаратах» / Издательский центр «Технология машиностроения». 2011. № 12. С. 31–37.

12. Чижевская Е. М., Бродов Ю. М., Дорошенко В. А. Исследование гидравлического сопротивления при течении воды в профильных «витых» трубах // Известия высших учебных заведений. Энергетика. 1977. № 10.

13. Назмеев Ю. Г., Конахина И. А. Расчет профиля скорости при течении нелинейной вязкоупругой жидкости в каналах с винтовой накаткой // ИФЖ. 1992. Т. 62. № 3.

14. Боголюбов Е. Н., Лившиц М. Н., Григорьев Г. В. Результаты исследования и промышленного внедрения винтообразно профильных труб // Теплоэнергетика. 1981. № 7.

15. Фролов А. Н. Технология и оборудование для производства гофрированных труб // Изобретатели машиностроению. 1997. № 1.

16. Мишулин А. А., Каусов М. А. Перспектива использования спирально-профильных гофрированных труб в теплообменной технике. М.: РАН ИВТ, 2002.

Источник журнал "РИТМ машиностроения" № 3-2020

Еще больше новостей |