В условиях возрастающих нагрузок и повышенных скоростей особое внимание при разработке и производстве конических и гипоидных передач для машиностроительной продукции уделяется повышению изгибной выносливости, определяющей в числе других факторов эксплуатационную надежность изделий.

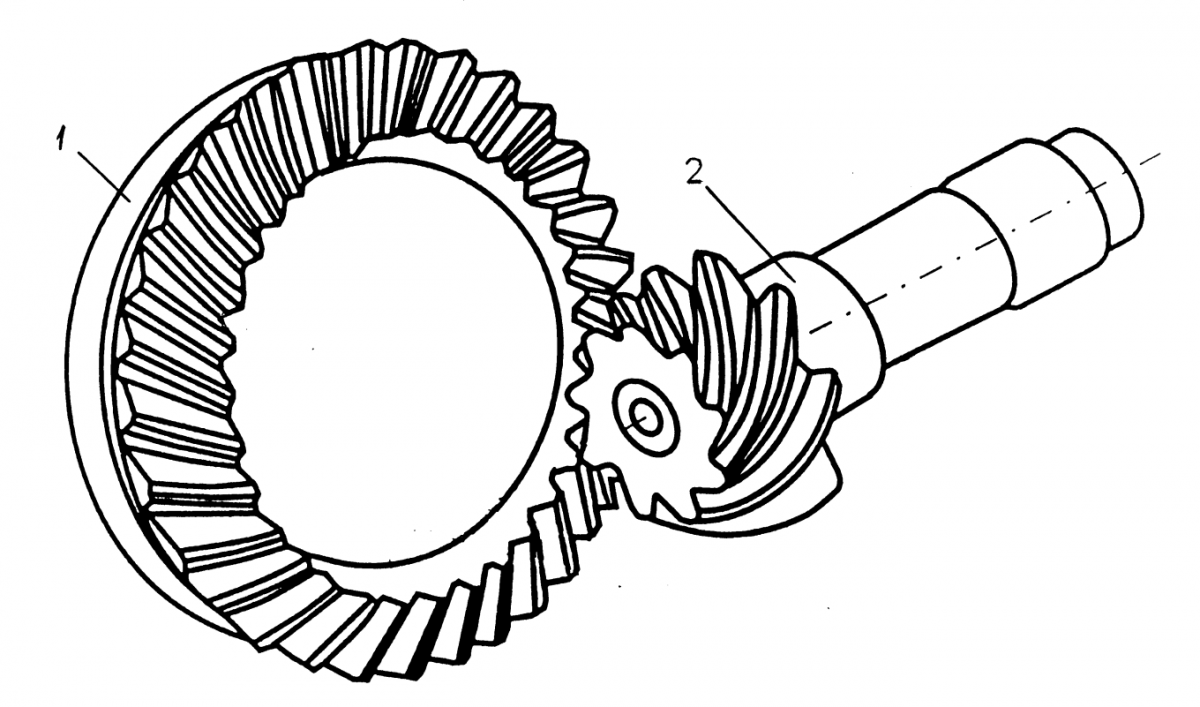

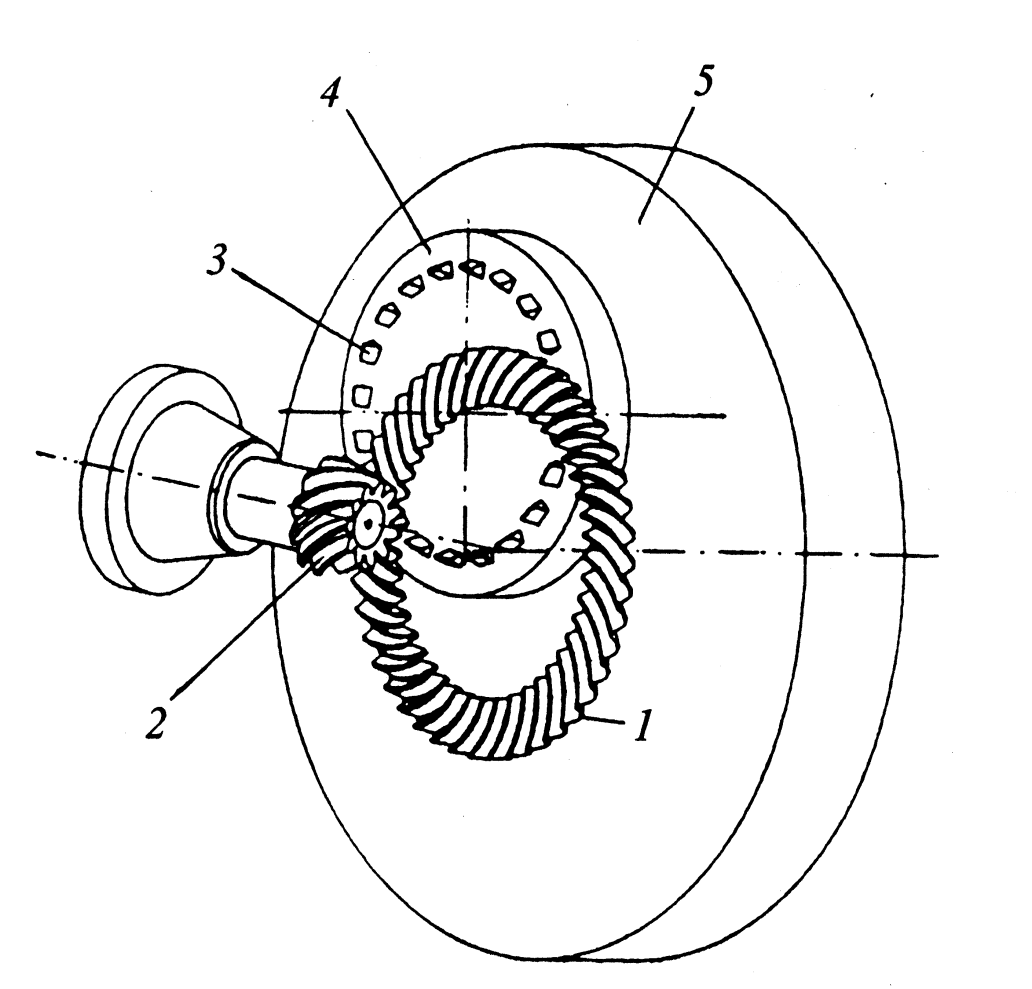

Конические и гипоидные передачи с криволинейными зубьями применяют для передачи механической энергии между пересекающимися и перекрещивающимися осями валов. Широкому распространению этих передач в промышленность способствовали: высокий коэффициент полезного действия (50–95%), возможность передавать вращающие моменты под межосевым углом Σ = 0…180°, большой диапазон передаточных чисел u = 1,0…100,0 и окружные скорости до 125 м/с и выше (рис. 1).

Рис. 1. Гипоидная передача с криволинейными зубьями: ведомое колесо 1; ведущая шестерня 2.

К коническим и гипоидным передачам, работающим в высоконагруженных трансмиссиях авиационных турбореактивных двигателей и вертолетов, носовых рулевых устройств кораблей, ведущих мостов автобусов, грузовых и легковых автомобилей и др., предъявляют высокие требования не только по точности и шероховатости поверхности зубьев, но и к надежности их работы в процессе эксплуатации.

Основными критериями оценки эксплуатационной надежности конических и гипоидных передач являются:

а) изгибная выносливость зубьев;

б) контактная выносливость зубьев;

в) виброакустическая активность зубчатой передачи.

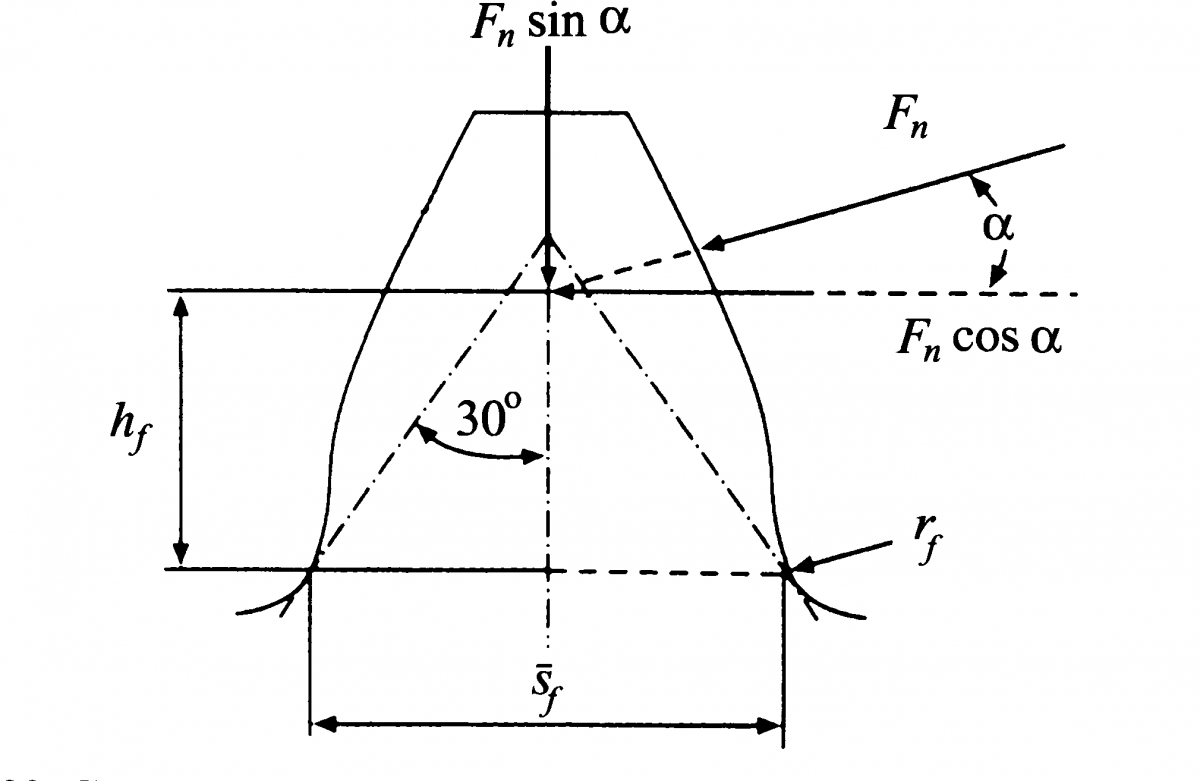

Изгибная выносливость зубьев характеризуется сопротивлением зубчатого зацепления усталостным поломкам в основании зуба. На рис. 2 показано действие нормальной силы Fn на поверхность головки зуба. При этом максимальные изгибные напряжения возникают в основании зуба, в области сопряжения касательной, проведенной из середины зуба под углом 30°, и окружности с радиусом закругления rf.

Рис. 2. Схема определения изгибных напряжений в основании зуба

Если изгибающие нагрузки превышают допустимые границы изгибных напряжений, то в основании зуба возникают первые трещины, ведущие в дальнейшем к усталостным поломкам зубьев. Усталостная поломка — наиболее часто встречающийся вид разрушения высоконагруженных конических и гипоидных передач. Эти разрушения возникают в результате повторяющихся действий напряжений изгиба, которые превосходят предел прочности материала. Они порождают трещины на ведущей стороне зуба в области радиуса закругления rf, обеспечивающего сопряжение боковой поверхности и впадины зуба [1].

Как правило, на возникновение предельных изгибных напряжений влияют геометрические параметры зубчатой передачи (продольная кривизна зубьев, радиус закругления в основании зуба rf, толщина ножки зуба по хорд Sf, плечо изгиба hf и др.), форма и расположения пятна контакта и его чувствительность к смещением базовых расстояний под воздействием высоких нагрузок, ошибочно выбранный материал для зубчатой передачи, дефекты, возникающие при химико-термической обработке и др.

Из геометрических параметров — продольная кривизна зубьев в сочетании с радиусом закругления в основании зуба rf имеют доминирующее влияние на изгибную прочность зубчатой передачи.

Контактная прочность зубьев характеризуется способностью материала противостоять типовым отказам боковых поверхностей зубьев, накоплению повреждений и последующему разрушению поверхностных слоев зубьев — питингу, микропитингу, заеданию, износу под действием высоких и переменных контактных напряжений. Она зависит от точности изготовления, формы и расположения пятна контакта на сопряженных зубьях, твердости их поверхностей, наличии качественной смазки, высоты и структуры расположения микронеровностей на боковых поверхностях зубьев, а также уровня контактных напряжений [1, 2].

Для обеспечения высоких эксплуатационных свойств зубчатые колеса из стали подвергают термической и химико-термической обработке (ХТО). В таблице 1 приведены наиболее часто применяемые в промышленности процессы упрочнения зубчатых колес, достигаемые пределы изгибной и контактной выносливости, а также твердость поверхности зубьев по Роквеллу (HRC) и Виккерсу (HV).

| Вид обработки |

Предел выносливости при изгибе зубьев, МПа |

Предел контактной выносливости зубьев, МПа | Твердость HRC (HV) зубьев |

|---|---|---|---|

| Улучшение (легированные стали) | 200–350 | 570–920 | 18…41 (200…400) |

| Газовое азотирование (азотируемые стали) | 520–690 | 1150–1450 |

57…63 (700-850) |

| Цементация, нитроцементация (легированные стали) | 400–700 | 1250–1650 | 55…63 (650…850) |

В современных условиях развития машиностроительной продукции требования к коническим и гипоидным передачам с криволинейными зубьями по точности изготовления, модификации формы зуба, надежности и долговечности их эксплуатации постоянно повышаются. В условиях возрастающих нагрузок и повышенных скоростей особое внимание уделяется повышению изгибной выносливости.

В технологическом процессе зубонарезание является одной из первых и наиболее сложных операций, при которой формируются криволинейные зубья. В зависимости от метода зубонарезания, применяемого оборудования и режущего инструмента конические и гипоидные передачи с углом наклона зубьев β ≤ 50°, внешним окружным модулем mte ≤ 30 мм, внешним диаметром вершин зубьев de2 ≤ 1600 мм могут быть изготовлены с зубьями, продольная кривизна которых близка к эвольвенте, архимедовой и логарифмической спиралям.

При этом основные свойства каждой продольной кривизны зубьев, заложенные на зуборезных операциях, при последующей финишной обработке зубьев (зубопритирке, зубохонинговании, зубошлифовании, нарезании закаленных зубьев) практически не изменяются.

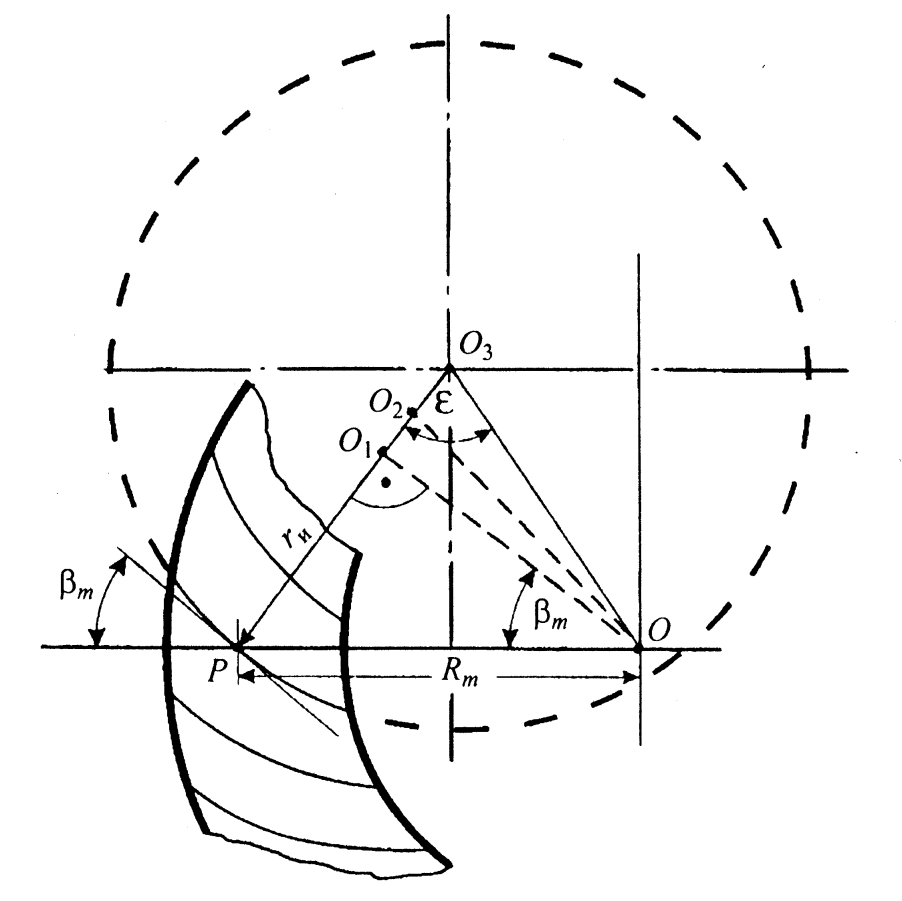

Зубья с продольной кривизной, близкой к эвольвенте, нарезают методом непрерывного деления. В качестве режущего инструмента применяют конические червячные фрезы с затылованными зубьями или многозаходные резцовые головки. Зацепление зубьев — теоретически точное, высота зубьев — постоянная по всей ширине зубчатого венца. Эвольвентная продольная кривизна зубьев характеризуется наименьшим радиусом режущего инструмента rи = РО1 из всех инструментов, применяемых для образования продольной кривизны зубьев конических и гипоидных передач (рис. 3). При этом продольную кривизну эвольвентных зубьев определяют по формуле

ρэв. = Rm sinβm,

где Rm — среднее конусное расстояние; βm — средний угол наклона линии зуба.

Благодаря значительной изогнутости эвольвентных зубьев в продольном направлении, а также теоретически точному зацеплению конические и гипоидные передачи имеют минимальную чувствительность к смещениям базовых расстояний в процессе эксплуатации под действием высоких нагрузок [3].

Рис. 3. Схема зацепления зубьев конических и гипоидных колес с плоским производящим колесом: О — центр производящего колеса; О1, О2, О3 — центры резцовых головок; Р — середина зубчатого венца; rи — радиус резцовой головки.

Незначительная чувствительность передач с эвольвентной продольной кривизной к смещениям базовых расстояний позволяет успешно применять их в условиях экстремально высоких нагрузок, например, в трансмиссиях танков и вездеходов. Однако низкая производительность при зубонарезании, а также отсутствие промышленных методов финишной обработки закаленных зубьев с эвольвентной продольной кривизной существенно ограничили применение этих передач.

С увеличением радиуса резцовой головки rи = РО2 продольная кривизна зубьев приближается к спирали Архимеда (рис. 3), радиус которой в середине зубчатого венца равняется

ρа.с = Rm ctgβm ( (tgβ2m + 1)1,5 / ( tgβ2m + 2 )) .

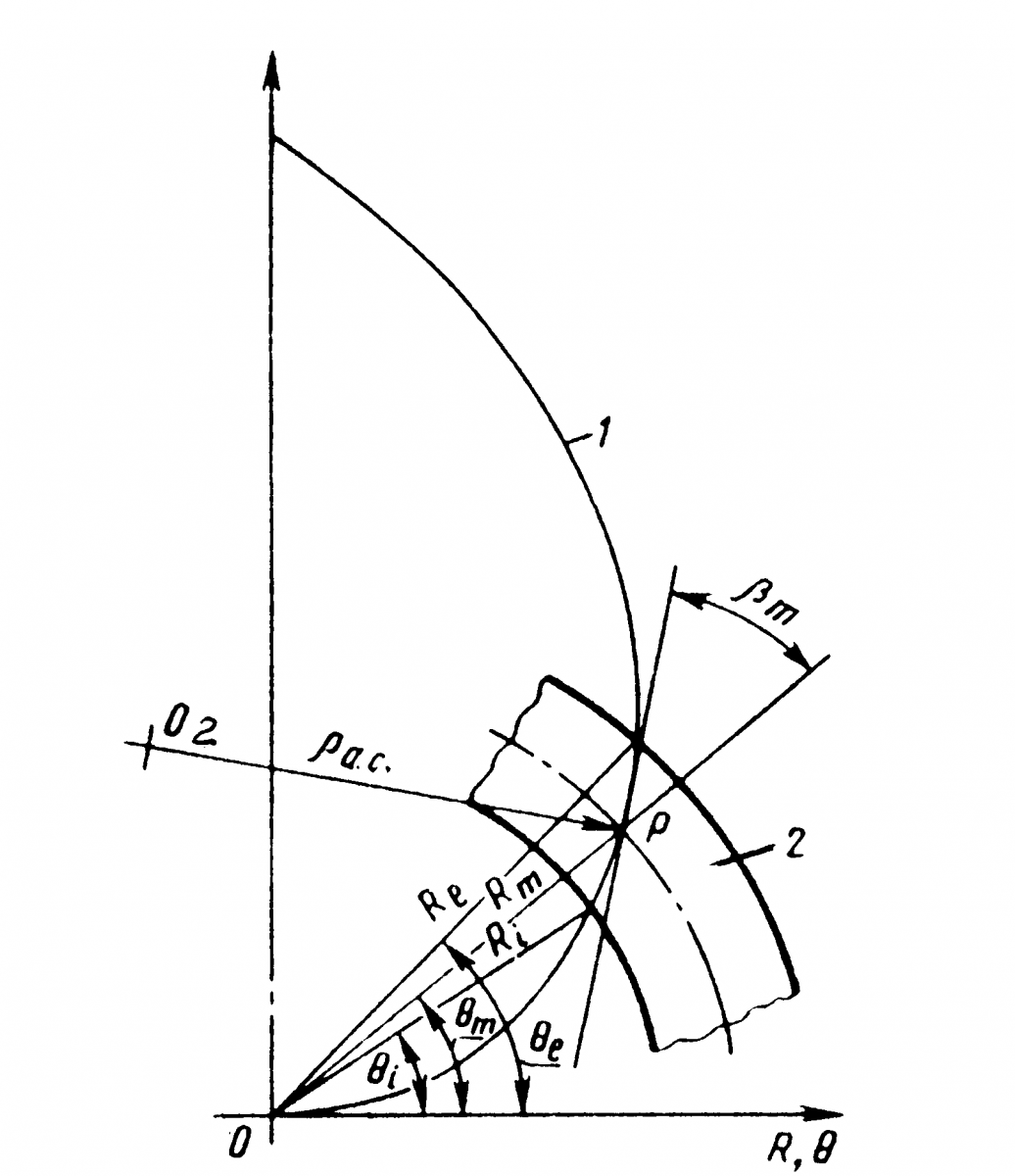

Зубчатые колеса с продольной кривизной, близкой к спирали Архимеда, могут быть нарезаны непрерывным методом многозаходными резцовыми головками или методом прерывистого деления однозаходными резцовыми головками. На рис. 4 показана продольная кривизна зубьев, выполненная по спирали Архимеда. Особенностью зубьев конических и гипоидных колес с такой кривизной по сравнению с эвольвентной является уменьшение разности в углах наклона линии зуба на внешнем и внутреннем его концах, что повышает чувствительность передач к смещениям базовых расстояний:

∆β = βe — βi ,

где βe и βi — соответственно внешний и внутренний углы наклона линии зуба.

Рис. 4. Продольная кривизна, выполненная по спирали Архимеда: θi, θm, θe — соответственно внутренний, средний, внешний углы поворота спирали; Ri, Rm, Re — соответственно внутреннее, среднее, внешнее конусные расстояния; 2 — зубчатое колесо; О2 — центр резцовой головки.

При дальнейшем увеличении диаметра резцовой головки rи = РО3 продольная линия зубьев будет иметь кривизну, близкую к логарифмической спирали (рис. 3):

ρл. с. = Rm / sinβm.

Большинство конических и гипоидных передач с продольной, кривизной близкой к логарифмической спирали, нарезают станочным методом прерывистого деления однозаходными резцовыми головками. Криволинейные зубья таких передач имеют переменную высоту, пропорционально увеличивающуюся от внутреннего к внешнему торцу.

Диаметр резцовой головки для зубонарезания выбирают из стандартного номинального ряда в зависимости от внешнего конусного расстояния Re зубчатого колеса (таблица 2).

| Внешнее конусное расстояние Rе, мм | 25–38 | 38–70 | 70–89 | 89–102 | 102–133 | 133–190 | 190–381 |

|---|---|---|---|---|---|---|---|

| Номинальный диаметр резцовой головки, дюймы (мм) | 2,0 (50,8) | 3,5 (88,9) | 6,0 (152,4) | 7,5 (190,5 | 9,0 (228,6) | 12 (304,8) | 18 (457,2) |

Стандартный ряд резцовых головок определен из условия получения продольной кривизны зубьев в виде логарифмической спирали, которая обеспечивает постоянство угла наклона по всей ширине зубчатого венца и минимальную погрешность угла нормального профиля αn на выпуклой и вогнутой сторонах зубьев у шестерни и колеса. Это позволяет получать у зубьев с переменной высотой теоретически точное зацепление зубьев с высоким качеством пятна контакта и избежать диагонального его расположения.

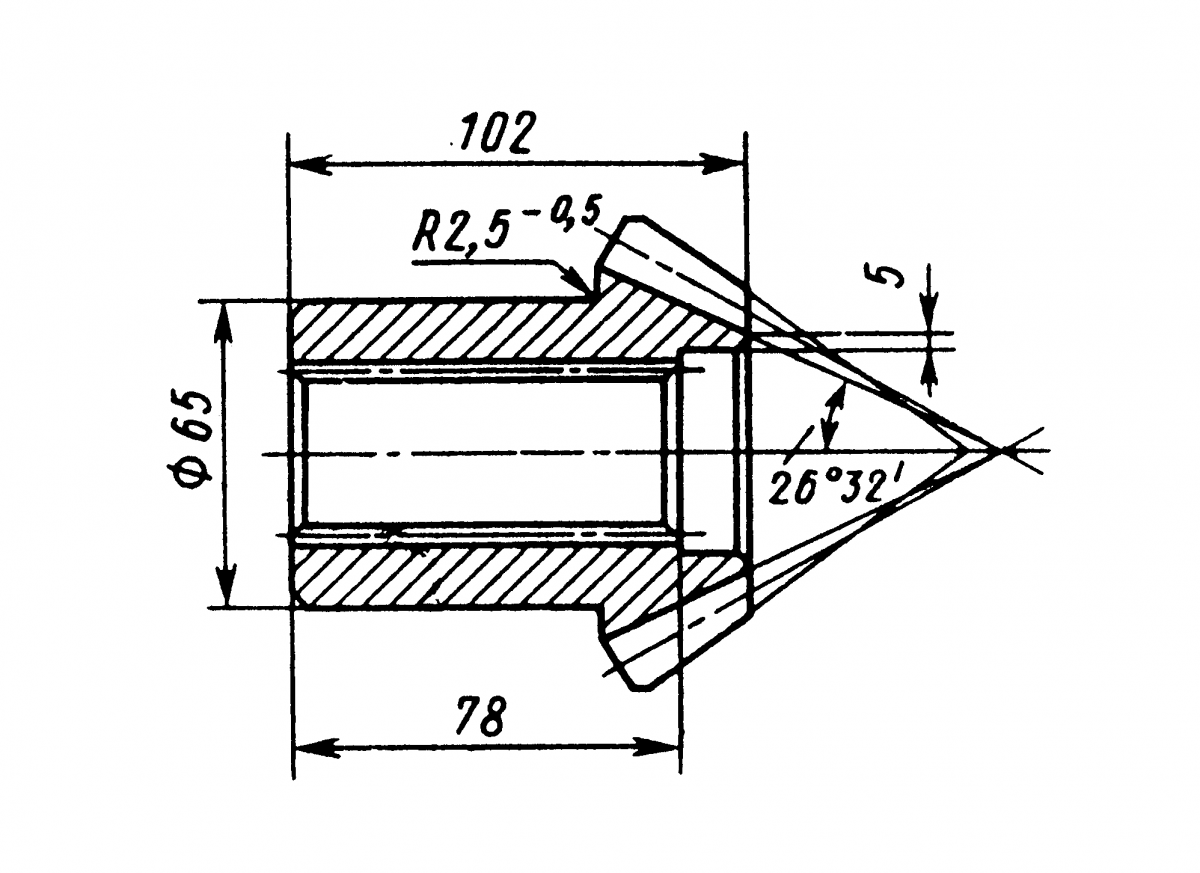

С целью исследования влияния продольной кривизны зубьев на их изгибную выносливость были изготовлены две партии конических передач (z1 = 11, z2 = 19, mte = 9 мм, b = 33 мм, Re = 98,75 мм, βm = 41°35') редуктора грузового автомобиля. При изготовлении использовали следующие операции обработки зубьев: нарезание, химико-термическая обработка, шлифование [4]. Ведущая коническая шестерня приведена на рис. 5.

Рис. 5. Ведущая шестерня конической передачи

Нарезание криволинейных зубьев осуществляли посредством воспроизведения станочного зацепления зубьев воображаемого производящего колеса 1 с зубьями обрабатываемой заготовки 2 при их взаимном обкате (рис. 6). При нарезании зубьев шестерни и колеса прямолинейные режущие кромки затылованных резцов 3 резцовой головки 4 производят зубья воображаемого производящего колеса 1. Вращение заготовки 2 согласовано с обкатным движением люльки станка 5, на которой установлена резцовая головка 4.

Рис. 6. Схема нарезания зубьев обкатных конических передач

Первая партия была изготовлена резцовыми головками с номинальным диаметром 9” (228,6 мм) из стандартного ряда с учетом приближения продольной кривизны линии зуба к логарифмической спирали, при которой образуется теоретически точное сопряжение зубьев.

Радиус продольной кривизны зубьев в середине зубчатого венца ρл. с. = 123,98 мм; Rm = Re – 0,5b = 82,29 мм.

Основным геометрическим свойством логарифмической спирали является постоянный угол между ее касательной и полярным радиусом. Поэтому приближение линии зуба к логарифмической спирали способствовало получению угла наклона линии зуба практически постоянного по всей ширине зубчатого венца. Разница углов наклона линии зуба в крайних точках ширины зубчатого венца — на внешнем βe и внутреннем βi торцах равнялась

∆β = βe — βi ≈ b / 2rи cosβm (1 – rи sinβm / Rm) ≈ 58'.

Незначительное изменение угла наклона линии зуба по всей ширине зубчатого венца позволило получить минимальную погрешность нормального угла профиля ∆αn на выпуклой и вогнутой сторонах зубьев шестерни и колеса, обусловленную переменной высотой зубьев [4].

Погрешность угла профиля на внешнем и внутреннем концах зубьев по линии делительного конуса определяли с помощью уравнения

∆αn = (θf1 + θf2)) 0,5b / rи [1 – rи sinβm / Rm] ≈ 0°7',

где θf1 и θf2 — соответственно углы ножки зуба шестерни и колеса, рад.

Разница в углах профиля сопряженных зубьев шестерни и колеса на внешнем и внутреннем концах была настолько мала, что практически не представляло трудностей получить пятно контакта высокого качества и избежать диагонального его расположения на зубьях.

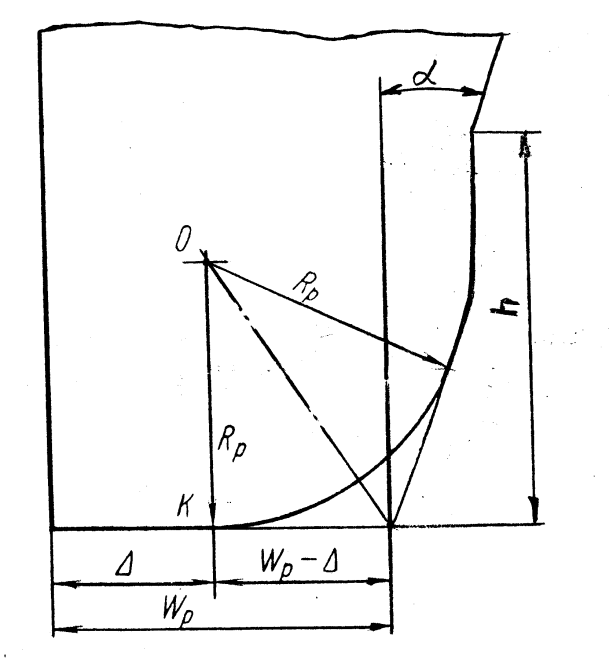

Известно, что радиус закругления в основании зуба rf (рис. 2), который осуществляет сопряжение боковой поверхности и дна впадины зуба, оказывает существенное влияние на изгибную выносливость и стойкость режущего инструмента. Поэтому его величина должна быть максимально возможной, она в значительной степени зависит от радиуса при вершине инструмента Rр (рис. 7). Этот радиус лимитируется шириной вершины Wр и минимальной шириной впадины зуба

Rр = (Wр – ∆) cosα / (1 – sinα),

где ∆ ≥ 0,4 мм — площадка для установки калибра при контроле радиуса закругления при вершине инструмента; α — угол профиля зуба.

Рис. 7. Схема определения радиуса закругления на вершине инструмента

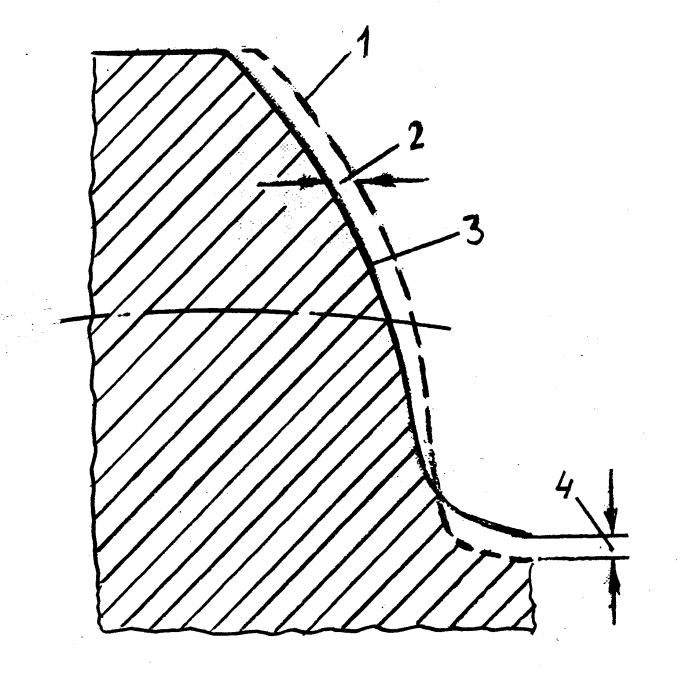

С целью обеспечения качественного шлифования зубьев при предварительной обработке производили подрезания ножки зуба с помощью резцов с топремом (утолщением) высотой h (рис. 7). При чистовой обработке зубошлифованием снимали припуск 2 величиной 0,2–0,25 мм со стороны зуба (рис. 8). Траектория движения чашечного шлифовального круга 3 плавно вписалась в поверхность в области ножки зуба, возникшую после зубонарезания 1, без образования острых выступов, являющихся концентраторами изгибных напряжений. Шлифовали только боковую поверхность, не касаясь дна впадины зубьев и сохраняя зазор 4.

Рис. 8. Траектория движения резцов и шлифовального круга

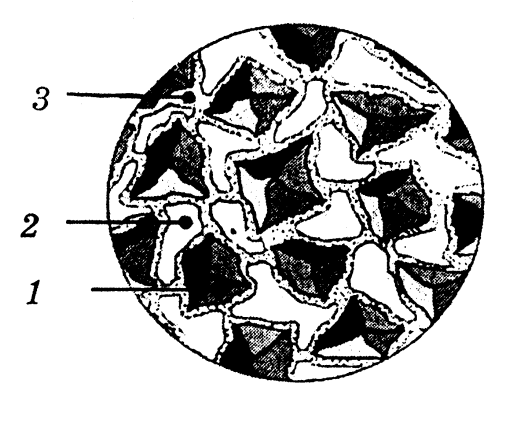

В целях снижения опасности возникновения прижогов и микротрещин, а также возможности получения в поверхностном слое зубьев деформационного упрочнения шлифование производили чашечными цилиндрическими шлифовальными кругами с высокой пористостью и открытой структурой (рис. 9а).

Наличие между абразивными зернами 1, скрепленными керамической связкой 3, крупных пор 2 обеспечивает достаточное пространство для удаления микростружек, а также подвод большого количества СОЖ непосредственно в зону резания через поровое пространство круга (рис. 9б).

а) б)

б)

По сравнению с кругами нормальной структуры у высокопористых кругов увеличивается в 2–3,5 раза расстояние между зернами, уменьшается поверхность трения с заготовкой и снижается температура нагрева в зоне шлифования на 300…400°С [5].

При кривизне зуба, выполненной по логарифмической спирали, ширина дна впадины зубьев шестерни имела значительное сужение от пятки к носку зуба, что не позволило получить большой радиус закругления вершины резца Rр = 0,8 мм.

Нарезание зубьев второй партии производили резцовыми головками с номинальным диаметром 7,5” (190,5 мм). В результате линия зубьев приблизилась к архимедовой спирали, радиус кривизны которой в средней точке ширины зубчатого венца соответствовал

ρа. с. = 79,5 мм.

С уменьшением кривизны зубьев возросла разница в углах наклона линии зуба на внешнем и внутреннем его концах до ∆β = 3°28'. Увеличилась также погрешность угла профиля в крайних по длине точках зуба на делительном конусе ∆αn = 0°26'. Ширина впадины зубьев шестерни стала более равномерной, что позволило увеличить радиус закругления резца до Rр = 1,5 мм.

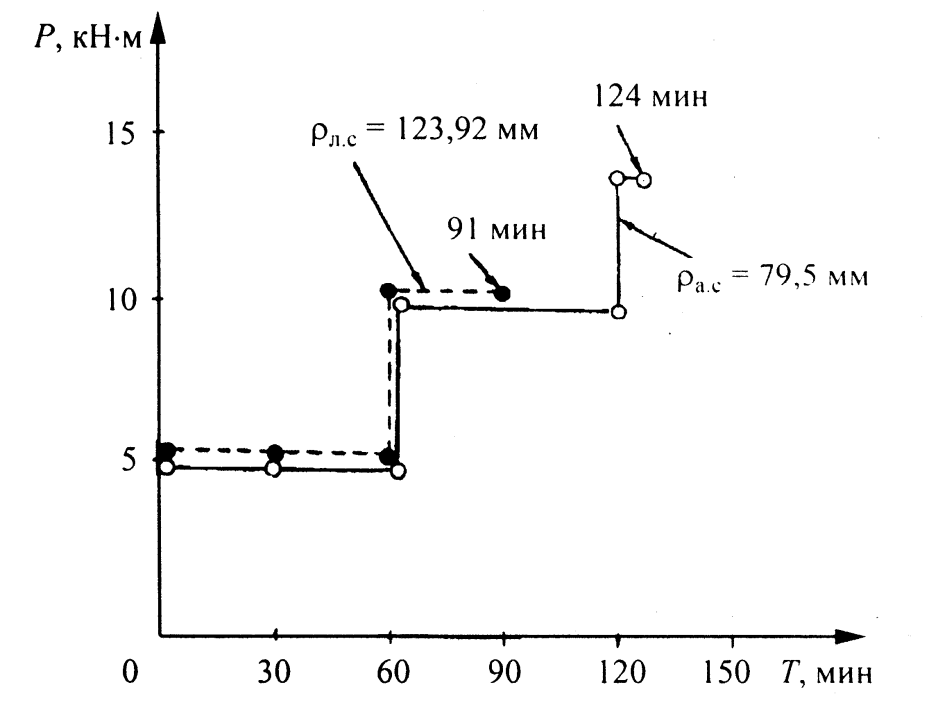

Для сравнения изгибной выносливости конических зубчатых передач с различной продольной кривизной зубьев были проведены испытания на стенде с силовым замкнутым контуром. Вращение ведущего вала испытываемого редуктора соответствовало переднему ходу движения автомобиля. Продолжительность испытания каждой конической пары определялось временем работы стенда до поломки шестерни или колеса. С целью выравнивания окружных скоростей полуосей дифференциал вспомогательного редуктора был заблокирован. Температура масла в картере моста и испытываемом редукторе поддерживалась с помощью искусственного водяного охлаждения в пределах 80–90°С.

Прочностные испытания производили на следующих режимах:

— обкатка в течение 60 мин при частоте вращения полуосей n = 40 об/мин и нагрузке 5 кНм;

— обкатка в течение 60 мин при n = 40 об/мин и нагрузке 10 кНм;

— испытание до поломки конических колес при 60 об/мин и нагрузке 14 кНм.

Сравнительные стендовые испытания показали, что у конических передач с зубьями, продольная кривизна которых ρа. с. = 79,5 мм, изгибная выносливость на 30–35% выше, чем у передач с продольной кривизной ρл. с. = 123,92 мм. Средняя продолжительность работы конических передач на стенде соответственно была равна 124 мин и 91 мин (рис. 10).

Рис. 10. Результаты сравнительных стендовых испытаний

Средний пробег грузового автомобиля с коническими передачами, зубья которых имели продольную кривизну по архимедовой спирали, значительно повысился и составил 153800 км по сравнению с передачами с продольной кривизной зубьев, выполненной по логарифмической спирали, — 95700 км.

Повышение изгибной выносливости конических зубчатых передач с продольной кривизной ρа. с. = 79,5 мм объясняется тем, что в результате уменьшения радиуса кривизны зубьев и увеличения разницы угла наклона линии зуба на внешнем и внутреннем его концах пятно контакта под действием рабочих нагрузок в картере редуктора перемещается в границах зуба менее интенсивно, т. е. имеет меньшую чувствительность к смещению базовых монтажных установок.

Среди современных универсальных станков с ЧПУ следует отметить вертикальный зуборезный станок обкатного типа Oerlikon C29 фирмы Klingelnberg, на котором можно нарезать конические и гипоидные передачи с криволинейными зубьями по эвольвенте, архимедовой и логарифмической спирали (рис. 11).

Рис. 11. Вертикальный зуборезный станок Oerlikon C 29

Заключение

Проведенные теоретические исследования, стендовые и дорожные испытания конических и гипоидных передач с криволинейными зубьями позволили сделать следующие выводы:

1. Передачи с эвольвентной продольной кривизной зубьев обладают наибольшей изгибной выносливостью. Однако отсутствие высокопроизводительных промышленных методов финишной обработки закаленных зубьев этих передач, как правило, не позволяет получать точность зубьев выше 7‑й степени по ГОСТ 1758–81, что значительно снижает область их применения.

2. Для высоконагруженных передач преимущественно применяют зубчатые колеса с продольной кривизной, выполненной по архимедовой спирали. Такие передачи имеют изгибную выносливость несколько меньшую, чем у передач с эвольвентной кривизной зубьев, но значительно большую по сравнению с передачами с кривизной зубьев, выполненной по логарифмической спирали. Современные методы финишной обработки закаленных зубьев (шлифование и нарезание) обеспечивают высокую производительность и точность 4–6 степени.

3. Наиболее благоприятные условия для достижения максимального значения радиуса закругления Rр вершины зубообрабатывающего инструмента и, следовательно, радиуса закругления в основании зуба rf возникают при прерывистом методе обработки двусторонним режущим инструментом. Чтобы ширина дна впадины зубьев у шестерни и колеса была постоянной по всей ширине зубчатого венца, их выполняют с двойной конусностью.

4. При непрерывном методе двухстороннего зубонарезания, а также при раздельной обработке каждой стороны зуба прерывистым методом ширина впадины имеет переменный характер, и величину радиуса закругления Rр режущего инструмента определяют по узкой части впадины, что снижает радиус закругления в основании зуба rf.

Литература

1. Jan Klingenberg. Kegelrader. Springer — Verlag Berlin, Hei-denberg, 2008. 379 p.

2. Айрапетов Э. Л. Совершенствование нагруженности и прочности передач зацеплением. М.: Техника машиностроения, 2001. № 2. С. 8–33.

3. Калашников А. С., Моргунов Ю. А., Калашников П. А. Современные методы обработки зубчатых колес. М.: Издательский дом «Спектр», 2012. 238 с.

4. Зинченко В. М. Инженерия поверхности зубчатых колес методами химико-термической обработки. М.: Издательство МГТУ им. Н. Э. Баумана, 2001. 302 с.

5. Старков В. К. Шлифование высокопористыми кругами. М.: Машиностроение, 2007. 668 с.

Источник журнал "РИТМ машиностроения" № 3-2020

Еще больше новостей |