В современной промышленности устоялось два вида организации участка раскроя: с нуля и введение участка раскроя в уже имеющиеся заготовительные подразделения. Общепромышленные требования к проектированию заготовительных цехов вполне актуальны и подвергаются небольшим доработкам исходя из специфики предприятия, общепроизводственной и общецеховой логистике движения материалов и заготовок, загруженности участка в станко-часах, доступности транспортных, складских и других мощностей.

Рассмотрим подробнее наиболее важные факторы:

1. Доступ к грузо-подъемному оборудованию;

2. Близость склада заготовок;

3. Площадка для складирования готовых деталей;

4. Площадка складирования отходов;

5. Удобство расположения вытяжной вентиляции;

6. Удобство обслуживания всех компонентов оборудования.

Обычно участок раскроя располагают у стены, таким образом вытяжной воздуховод не перекрывает пути перемещения сотрудников и грузов. Как правило, в паспорте станка указана минимальная необходимая площадь для удобства эксплуатации и обслуживания.

В случае с существующим заготовительным подразделением уже имеющееся подъемное оборудование может быть использовано как для монтажа оборудования участка раскроя, так и для дальнейшей транспортировки заготовок на участок. Если интенсивность грузоподъемных операций высока или режим работы участка требует частых погрузочных работ, локальный монтаж кран-балки или тельфера для обслуживания потребностей участка обеспечит оптимальную работу подразделения.

Как показывает практика, склад металла либо примыкает к заготовительному подразделению, либо металл хранят прямо на участке. После снятия готовых деталей со станка их обычно сортируют, маркируют и складывают в ящики или на поддоны.

Приспособление и оснастка участка

Использование традиционных грузоподъемных приспособлений и приемов стропования доказало свою высокую надежность и эффективность в организации участков термической резки. Для транспортировки листового материала применяются традиционные механические и магнитные захваты. Следует отметить, что листы толщиной 3 мм < обладают повышенной гибкостью, удержать магнитом такой лист невозможно, вес такого листа недостаточен для прочной фиксации горизонтальным захватом.

Для более точного позиционирования листа на поверхности стола, а также для поддевания деталей, удерживаемых застывшим шлаком на направляющих, вполне подойдет короткий лом и кузнечные клещи. Для очистки направляющих от наплывов шлака используется молоток с долотообразным носом.

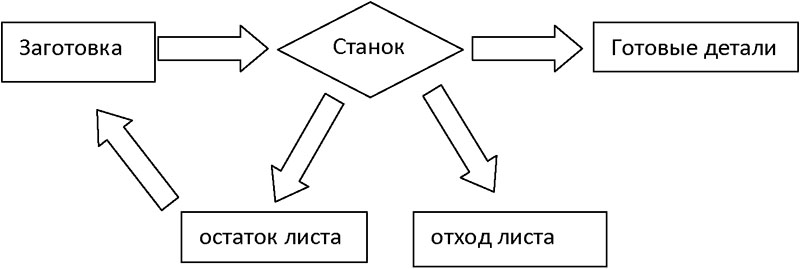

Алгоритм работы участка раскроя (рис. 1)

Рис. 1. Алгоритм работы участка раскроя.

Станок налаживается под определенный тип заготовок, происходит установка новых расходных частей (сопла и электрода), выбор и настройка давления рабочего газа. Заготовка раскраивается на детали, детали остывают, снимаются со станка, маркируются и комплектуются для отправки в другие подразделения, отходы листа снимаются и отправляются в место хранения отходов. Остаточный лист, если он есть, отправляется на склад.

Наиболее длительное время простоя оборудования происходит во время съема деталей, особенно если они многочисленны либо крупногабаритны. Существует два способа минимизации простоев: экстенсивный и интенсивный.

Интенсивный метод актуален при небольших толщинах материала и габаритах детали. Допустим, деталь имеет несколько вырезов внутри контура. Можно написать программу таким образом, что сначала будут обработаны все вырезы, а после — основной контур детали. Этот метод актуален при условии, что детали могут иметь общие грани или траектория реза основных контуров не прерывается, что значительно продлевает ресурс сопла и электрода. В ситуациях, когда детали нужны срочно, порядок обработки следует произвести подетально, сначала вырезы, потом контур. В этом случае готовые детали можно снимать со станка прямо во время работы и удовлетворять срочные потребности.

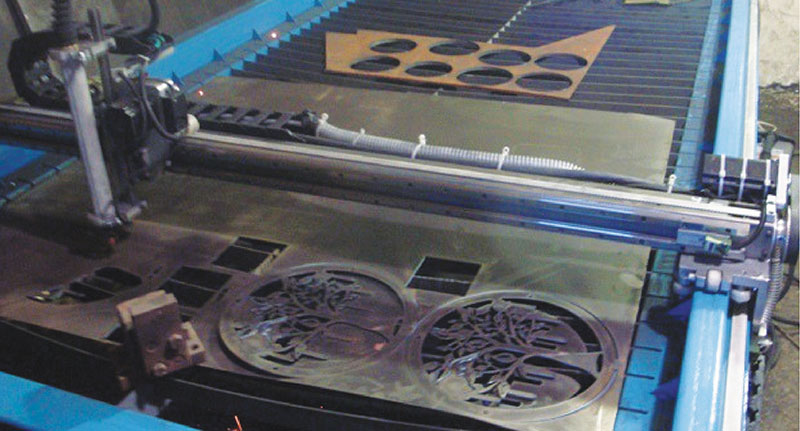

Экстенсивный метод зависит от наличия свободных площадей и предполагает дополнительные затраты. Суть метода состоит в том, что один портал обслуживает два последовательно расположенных раскроечных стола или один длинный стол, например, более трех метров (рис. 2).

Рис. 2. Раскройный станок с длинным столом.

В то время как в одной зоне происходит резка, в свободной зоне совершают съем деталей или установку заготовки. Или станок оснащен загрузочной палетой, позволяющей быстро переместить готовые детали из зоны резки, а заготовку в зону резки.

Соблюдение этих правил позволит организовать эффективную работу участка раскроя даже без внедрения специальных средств автоматизации.

Денис Каменев, КБ «Мотор»

e‑mail: kamenev_d@mail.ru

Еще больше новостей |