Титановые трубы входят в состав автоматизированного бурового комплекса, работающего в морской воде. Применительно к узлам трения для забортного оборудования особенность работы заключается в том, что смазочные материалы на поверхностях трения смываются и наступает момент, когда морская вода сама выступает в качестве смазочного материала.

Титановые сплавы обладают низкими антифрикционными свойствами, поэтому применение их в узлах трения без упрочняющих покрытий неэффективно. Особенностью титановых сплавов является высокая склонность к контактному схватыванию при трении, что может привести к аварии в результате заклинивания механизма.

Для бурового комплекса момент завинчивания буровых труб (МЗ) определяется технологическими нагрузками и может достигать 200 Н∙м. Момент отвинчивания труб (МО) зависит от момента трения в резьбе и на упорных торцах, а также от антифрикционных свойств материалов резьбового соединения. Габаритные размеры и мощность приводов бурового комплекса существенно зависят от величины МО, и для их проектирования требуется знать предельную величину момента отвинчивания. Количество циклов свинчивания буровых труб в колонну без существенных следов износа резьбовых соединений должно составлять не менее 30.

С целью повышения работоспособности буровых труб, в рамках проведения ОКР были решены следующие задачи:

— разработаны модельные образцы и стендовое оборудование для испытаний резьбовых соединений;

— выбраны режимы и технологические параметры лазерного упрочнения упорных торцов и резьбовых поверхностей модельных образцов;

— проведено упрочнение модельных образцов и исследование качества упрочнения поверхностного слоя;

— создана методика эксперимента и проведена проверка несущей способности и выносливости резьбовых соединений упрочнённых модельных образцов.

Модельные образцы в точности повторяют муфтовый и ниппельный концы буровой трубы. Материал модельных образцов — титановый сплав ПТ‑7 М, испытуемая резьба 68х4 по ГОСТ 6238–77.

Технологии упрочнения модельных образцов:

— лазерная обработка резьбовых поверхностей и упорных торцов по инструкции 30726409–02–2014 ООО «ЛАЗЕРТЕРМ» (1);

— низкотемпературное оксидирование.

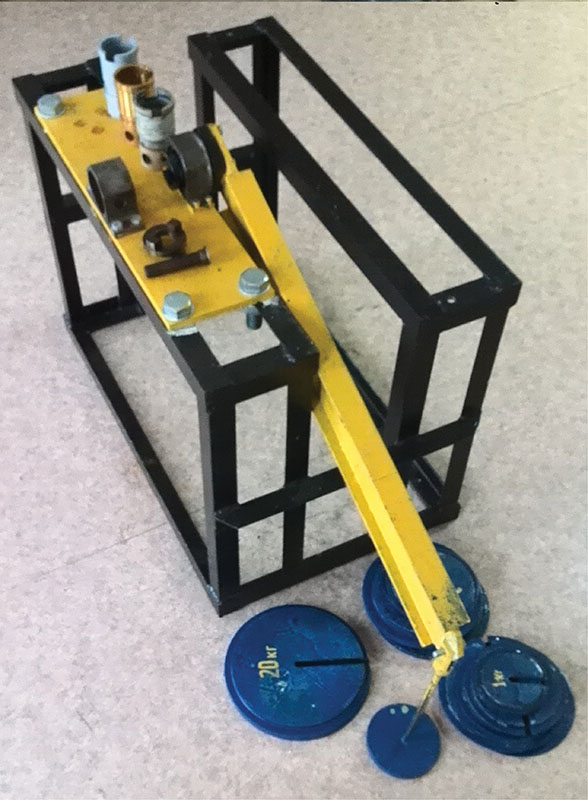

Техническая характеристика стенда.

Крутящий момент в резьбовом соединении — 100…1000 Н∙м

Момент отвинчивания в резьбовом соединении — 10…1000 Н∙м

Объём заливаемой в ёмкость морской

воды — 5 л

Масса стенда — 190 кг

Рис. 1. Общий вид стенда для испытаний модельных образцов резьбовых соединений.

На рис. 1 изображён стенд для испытаний модельных образцов резьбовых соединений. Это сварная металлоконструкция, на которую устанавливается плита с жёстко закреплёнными опорами. Один конец свинченной из двух модельных образцов трубы закрепляется стопором в неподвижной опоре, а второй — через крестовую муфту соединяется с подшипниковым валом, на другом конце которого устанавливается рычаг. На рычаге крепится поддон, на который навешиваются разновесы.

Разработана технология лазерного упрочнения, которая не приводит к потере механических свойств резьбового соединения. Упрочнение производилось на лазере ЛС‑5, мощностью до 5 кВт. Проведены исследования качества упрочнения поверхностного слоя.

Выбор режимов лазерного упрочнения.

Проведенный анализ по параметрам лазерной обработки Тi сплава выявил, что глубина упрочненной зоны определяется из соотношений:

h = A*ptn, (1.1)

где: h — глубина оксидированного слоя, p — плотность мощности, t — время взаимодействия, n — показатель ~0,5–0.7.

Энергия активации процесса диффузии кислорода в титановом сплаве в условиях нестационарного процесса определялась при замере зон оксидированного титана, обработанного при одном и том же времени взаимодействия, но с разной мощностью. Оказалось, что при этих условиях температурное поле будет иметь одинаковый временной характер, температура определяется мощностью излучения:

Т = q*F (x, y, z, t), (1.2)

где: q — плотность мощности излучения, F — функция координат и времени.

Поэтому можно записать Т1 /Т2 = q1 /q2 (1.3)

Но в условиях лазерного нагрева поверхностный слой находится под действием различных температур, так как процесс неизотермический, поэтому наблюдается зависимость коэффициента диффузии D от глубины поверхностного слоя.

D (x, y, z, t) = Do exp (Q/kq*F (x, y, z, t)), (1.4)

где: Q — энергия активации процесса диффузии, k — постоянная Больцмана, Do — коэффициент диффузии при нормальных условиях.

Для произвольных плотностей мощности можно записать:

D1 (x, y, z, t) = Do exp (Q/kq1*F (x, y, z, t)), (1.5)

D2 (x, y, z, t) = Do exp (Q/kq2*F (x, y, z, t)), (1.6)

где: q1, q2 — плотности мощности излучения для двух произвольно взятых различных плотностей мощности излучения.

Глубина диффузионного процесса определяется как

h= √2Dэфф,

где: Dэфф — эффективный коэффициент диффузии, равный.

Dэфф1 = ∫D (x, y, z, t) dtdx = Do ∫exp (Q/k q1*F (x, y, z, t)) dtdx (1.7)

Dэфф2 = ∫D (x, y, z, t) dtdx = Do ∫exp (Q/kq2*F (x, y, z, t)) dtdx; (1.8)

Откуда энергия активации процесса диффузии кислорода может быть вычислена по формуле:

Q = k ln (h1/h2) Т2/((q1/q2) – 1) (1.9)

Подставляя известные значения q1, q2, h1, h2 возможно определить Q. Она оказалась равной 0,2–0,3 еВ, что больше, чем при термическом оксидировании.

При исследовании влияния различных параметров на процесс насыщения поверхностного слоя кислородом было установлено, что глубина насыщения немонотонно зависит от скорости обработки, что указывает на влияние кинетического фактора на процесс диффузии. Тип зависимости показан на рис. 2. Наблюдается характерное наличие Vmax — максимальной глубины при определенной скорости процесса.

Учитывая, что предыдущие исследования и исследование энергии активации выполнены при одной и той же скорости лазерной обработки, можно предположить, что увеличение диффузионной подвижности внедренных атомов (в — растворе) по границам линейных дефектов связано с градиентом температуры и напряжений в поверхностном слое.

Для оценки влияния кинетического фактора был проведен анализ процесса диффузии. Для одномерной задачи уравнение диффузии имеет вид:

ðс/ ðt = (D(ð2c/ðz2)) – (DT (ðT/ðz)) –( DE( ð / ðz) , (1.10)

Определяя деформацию как следствие теплового расширения поверхностного слоя, уравнение может быть представлено в виде следующего выражения:

ðс/ðt = ( D( ð2c/ ðz2)) –( (DT+ EDE) ( ðT/ ðz)) , (1.11)

где — коэффициент линейного расширения.

Зная уравнение квазистационарного состояния процесса распространения тепла точечного источника теплоты с постоянной тепловой мощностью и интенсивностью, движущего с постоянной скоростью V можно записать:

ðс/ðt = D( ð2c/ ðz2) – (DT+ EDE) {v/2a – 1/z}q/(2λz) EXP(–vz/2a), (1.12)

где: q — мощности точечного источника, λ — теплопроводность, z — расстояние вглубь материала.

Таким образом, становится ясно, что второй член имеет экстремум по скорости обработки V. Это подтверждает, полученные автором экспериментальные данные, представленные на рис. 2.

Рис. 2. Зависимость глубины упрочненного слоя от скорости обработки.

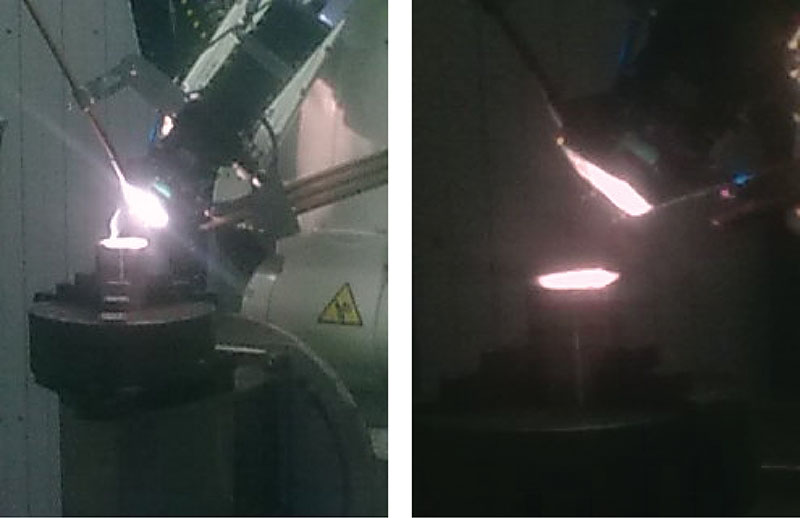

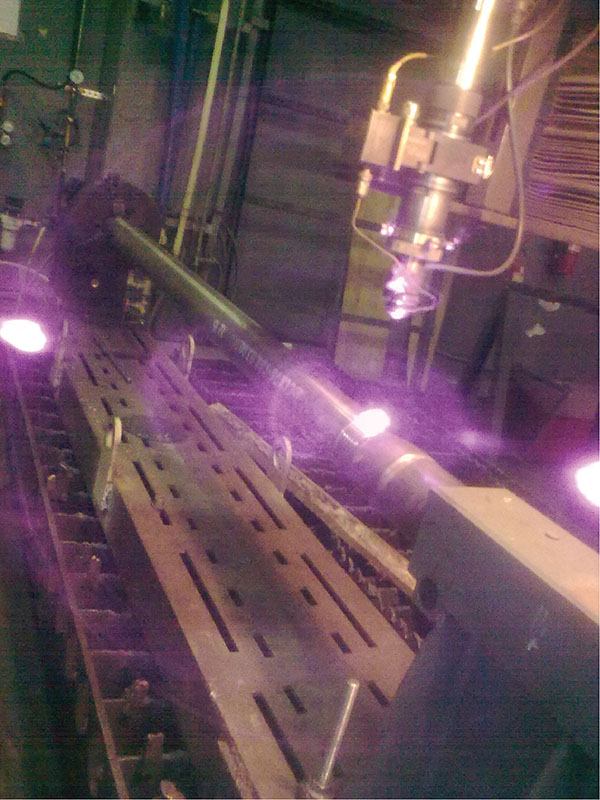

Рис. 3. Лазерное упрочнение внутреннего диаметра титановой резьбы.

Определяя экстремум этой функции по скорости обработки, отличный от тривиального, оказалось, что экстремум функции соответствует выражению:

Vмах = a/z, (1.13)

Эти соображения по выбору режимов легли в основу документа на технологию лазерного упрочнения по стандарту ООО «ЛАЗЕРТЕРМ» При обработке внутренних поверхностей угол наклона лазерного излучения составлял 42° по отношению к нормали. На рис. 3 представлен процесс упрочнения внутренней поверхности резьбового соединения и общий вид лазерного участка.

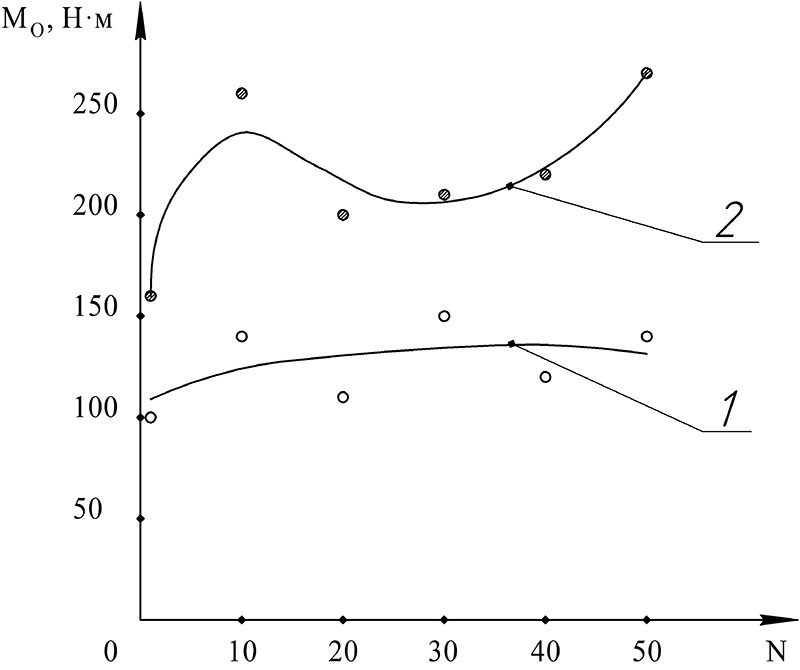

Рис. 4. Зависимость момента отвинчивания от числа циклов сборки-разборки резьбовых соединений: 1 — лазерное упрочнение; 2 — низкотемпературное оксидирование.

Упрочненные по различным технологиям резьбовые концы титановых труб были подвергнуты испытаниям. Ресурсные испытания проводились с установленным моментом закручивания резьбового соединения 200 Н∙м. Данные испытаний приведены на рис. 4.

Для рассматриваемых уровней нагрузок исследуемые типы упрочнений показали свою работоспособность, и число циклов сборки-разборки резьбовых соединений существенно превышает требуемое по ТЗ.

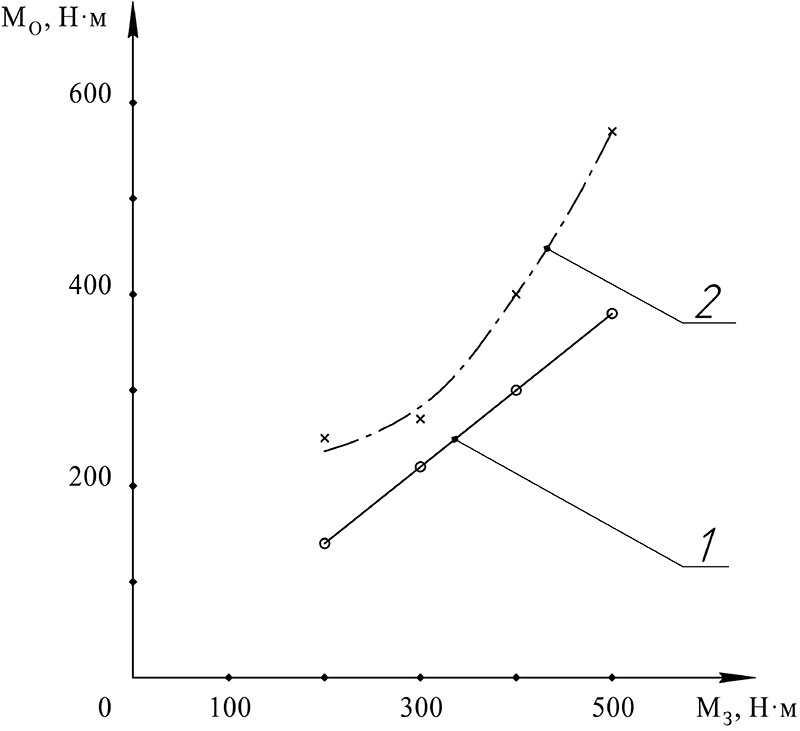

Результаты испытаний модельных образцов резьбовых соединений на прочность приведены на рис. 5.

Рис. 5. Зависимость момента отвинчивания от момента завинчивания резьбовых соединений: 1 — лазерное упрочнение; 2 — низкотемпературное оксидирование.

Модельные образцы резьбовых соединений выдержали испытания на прочность при превышении нагрузки, заданной по ТЗ в 2,5 раза.

Следует отметить, что образцы с лазерным упрочнением обладают существенно меньшей величиной момента отвинчивания. Принимая во внимание потребительские свойства, эксплуатационные характеристики соединения, связанные с технологичностью и стоимостью нанесения покрытий, следует отдать предпочтение варианту резьбовых соединений с лазерным упрочнением.

а) б) в)

Рис. 6. Вид резьбовой поверхности модельного образца с лазерным упрочнением после 80 циклов завинчивания-отвинчивания резьбы (а), муфтовые концы буровых труб после лазерного упрочнения (б), процесс лазерного упрочнения титановых труб (в).

Технология, отработанная в результате СЧ ОКР на модельных образцах успешно применена при лазерном упрочнении буровых труб. Буровые трубы и процесс их лазерного упрочнения показан на рис. 6.

А.А. Асташев, П.П. Селюта, В.О. Попов, Г.В. Попов — ООО «Лазертерм»

С.Н. Смирнов — ООО «СП Лазертех»