В статье рассмотрен производственный структурный элемент концепции цифрового производства (Industry 4.0), предназначенный для выполнения операций листовой и объёмной штамповки. Отражены основные исследовательские тенденции, рыночные тренды и конструкция прессов с сервоуправлением. Электромобилестроение и микроэлектроника — две основные области производства, в которых данное оборудование является неотъемлемой частью.

Исторические вехи прессов с сервоуправлением

С конца 70‑х годов ХХ века начинают активно развиваться системы сервоприводов механических, гидравлических и гибридных прессов с верхним (ВР), нижним (НР) и боковым (БР) расположением сервомоторов. Сложные многозвенные механизмы традиционных кинематических схем заменяются эквивалентной простой схемой, в которую входят главный привод (сервопривод, включающий электромотор или сервомотор, датчик обратной связи, источник питания, блок управления, а также зубчатую передачу) и исполнительный механизм (главный вал, шатун, ползун). Система включения (муфта и тормоз) заменяется на блок управления сервомотором с тормозом. Преимуществом такого подхода является возможность гибкого управления машиной, выходное звено которой (ползун и/или элементы подушки пресса) способно перемещаться как в соответствии с традиционными циклограммами механических прессов, так и в соответствии с циклограммами, обеспечивающими получение качественной объемной или листовой детали из применяемого материала за счет учета технологических особенностей процесса. Помимо этого, на сервопрессах осуществляется лучший контроль за расходом и дозированием энергии при выполнении операции, что в дальнейшем отражается на снижении износа дорогостоящего инструмента, из-за снижения времени контакта, и повышении срока его эксплуатации. Пружинение листовой заготовки после разгрузки может быть компенсировано выстоем ползуна в нижней крайней (мёртвой) точке (НКТ или НМТ), а штампуемость и пластичность материала зависят от скорости деформирования [1–3]. В ряде работ проведены исследования о влиянии контроля и стратегий управления сервопрессом, например, с целью уменьшения складкообразования стенки стаканчика, полученного вытяжкой [4], и пружинения заготовок из высокопрочной стали [5]. В работе [6] продемонстрировано увеличение пластичности магниевого сплава при его осадке и обратном выдавливании при повышенной температуре за счёт уменьшения скорости деформирования на начальном этапе процесса. Деформирование труднодеформируемых материалов, таких как титан или никелевый сплав, или же неметаллических материалов осуществляется комбинацией выстоя и пульсирующего режима деформирования. В работе [7] за счёт оптимизации пульсирующей формы диаграммы удалось подобрать режимы, при которых процесс вытяжки прямоугольной формы из листа нержавеющей стали протекал без разрушений. В работе [8] показана принципиальная возможность формообразования препрегов на основе углеволокна и полиамидной матрицы на винтовом сервопрессе. Установлено, что для получения наилучшей формы и свойств полусферического полуфабриката с фланцем необходимо выдержать наименьшую температуру матрицы и наибольшую скорость деформирования, что позволяет устранить избыточную адгезию материала с матрицей. В работе [9] проводилось исследование появления избыточной вибрации, возникающей при проведении разделительной операции (вырубки либо пробивки), и способа её устранения. Был определён момент появления избыточных вибраций и выполнена корректировка циклограммы перемещения выходного звена пресса, выполненного по схеме Komatsu HCP 3000, по времени контакта.

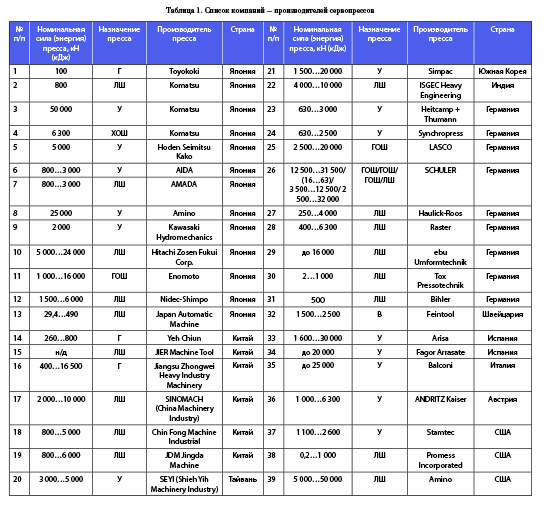

Обзор производителей прессов с сервоприводами (механическим или гидравлическим) приведён в таблице 1. Прессы делятся по назначению (Г – гибочный; В — вырубной; ЛШ — листоштамповочный; У — универсальный; ХОШ — холодная объёмная штамповка; ГОШ — горячая объёмная штамповка), номинальной силе, измеряемой либо в [кДж] для механических и гидравлических прессов, либо в [кДж] для винтовых прессов. Меньшая сила деформирования (до 1 000 кН) соответствует прессам, в которых используется сервопривод на основе актюатора, состоящего из планетарного редуктора, шарико-винтовой пары (ШВП) и подвижного штока, размещённых в одном корпусе (рис. 1). Такие сервоприводы применяются на прессах для высокоскоростной обработки тонколистового материала для электротехнической и микроэлектронной промышленности. Среди производителей этих сервоприводов можно выделить такие компании, как: TOX Pressotechnik, Sanyo Machine Works, Promess, Coretec, Flexpress, Kyntronics, Intelligent Actuator, Festo, AGME и THK.

![Рис. 1. Устройство актюатора для сервопрессов до 1 000 кН [12, 13]](/sites/default/files/Public/RHYTHM_of_machinery_8_2022/statia_servoprivodi_mpolitex_ris1_rhythm_of_machinery_8_2022.jpg)

Рис. 1. Устройство актюатора для сервопрессов до 1 000 кН [12, 13]

В литературных обзорах приводится весьма обширный материал по особенностям конструкций сервопрессов машиностроительных компаний [10, 11]. Основное различие сервопрессов заключается в количестве приводных сервомоторов, в их расположении (ВР, НР, БР) и способе передачи вращения на главный вал.

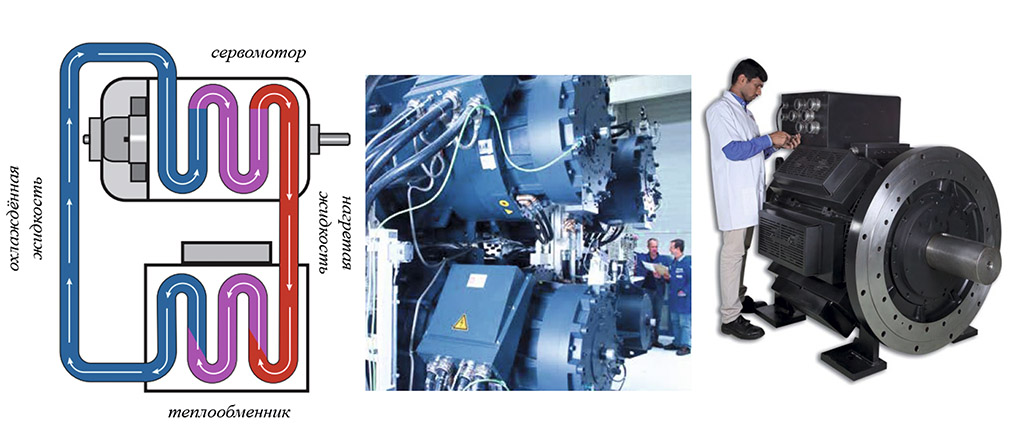

Среднее значение номинальной силы до 16 500 кН распространено в универсальных сервопрессах или прессах для гибочных операций. Номинальная сила свыше 16 500 кН встречается у прессов с большим рабочим столом для крупногабаритных листовых поковок, а также в прессах для выполнения операции объёмного холодного (ХОШ) или горячего (ГОШ) деформирования. Свыше номинальной силы 1 000 кН в конструкции сервопрессов применяются сервомоторы с воздушным, водяным или комбинированным охлаждением (рис. 2), основными мировыми производителями которых являются компании: ABB, Yaskawa Electric, Schneider Electric, Siemens, Mitsubishi Electric, Rockwell Automation, Delta Electronics, Fanuc, Kollmorgen, Bosh Rexroth и Johnson Controls.

а) схема водяного охлаждения [14] б) система из четырёх в) сервомотор для пресса

сервомоторов [15] свыше 3 000 [кН] [16]

Рис. 2. Охлаждаемые сервомоторы и общий вид на них: схема охлаждения сервомоторов Siemens (а), установленные сервомоторы на прессе Schuler серии MSE (б) и сервомоторы для больших прессов компании MOOG (в)

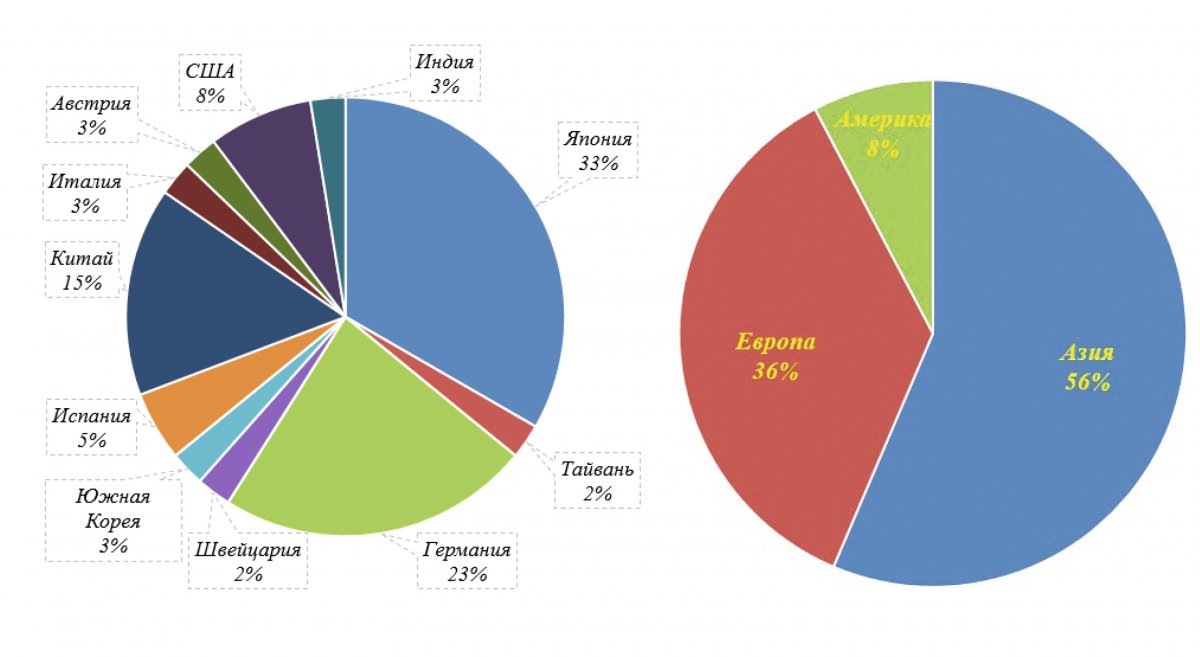

На рис. 3 показано распределение компаний – производителей сервопрессов по странам (а), а также по частям света (б) согласно таблице 1. Мировые прогнозы и обзорные исследования по штамповочному производству, связанному с обработкой листовых материалов, в основном по операциям вырубка, пробивка, отрезка, вытяжка, отбортовка, а также чеканка, и потребностям в сервопрессах и сервомоторах, указывают на то, что их доля будет неуклонно увеличиваться [17, 18, 19].

а) б)

Рис. 3. Статистика распределения доли рынка по странам (а) и частям света (б)

Совокупный среднегодовой темп роста (CAGR — Compound Annual Growth Rate) на сервопрессы составит к 2027 году порядка 4,6%. Направление листовой штамповки будет также иметь тенденцию к росту и к 2030 году CAGR увеличится на 3,6%. Данный тренд объясняется высоким спросом населения на электрические (контакты, вилки, предохранительные элементы и т. д.) и микроэлектронные (смартфоны, видеокамеры, фототехника, гаджеты и т. д.) изделия и интенсивным развитием этих областей, требующих большого количества широкой номенклатуры изделий. Кроме этого, для электромобилей требуется пересмотр материалов и технологий кузовных деталей, деталей привода и трансмиссии, и насыщение ими рынка. Кроме обозначенных двух областей к сервопрессам имеется интерес и у аэрокосмической промышленности, так как один пресс позволяет обрабатывать широкую гамму материалов, благодаря возможности гибкого управления циклограммой выходного звена. К 2027 году прогнозируется и увеличение CAGR рынка по производству сервомоторов на 4,6…5%, а к 2030 году — до 6%, являющихся основным источником энергии для сервопрессов, взамен традиционного маховичного привода, ремённой передачи и асинхронного двигателя.

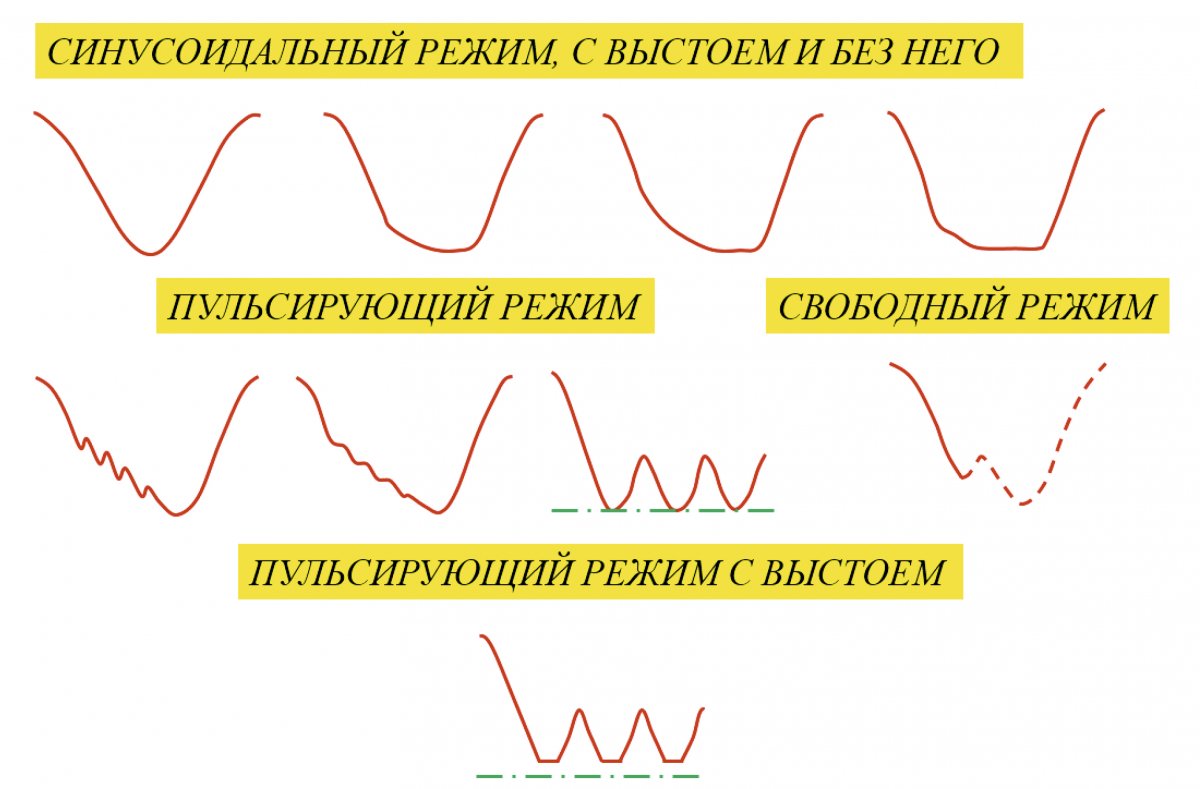

На рис. 4 показаны основные типы циклограмм, отличающиеся от стандартных синусоидальных циклограмм, характерных для механических прессов с закрытой кинематической схемой, наличием пульсаций и/или периодов выстоя в НКТ. Система управления позволяет проводить самостоятельное программирование циклограмм, обеспечивая научную составляющую при разработке нового технологического процесса («свободный режим») или проводить корректировку местоположения контрольных точек предустановленных циклограмм.

Рис. 4. Типовые циклограммы выходного звена сервопрессов

В механических прессах с сервоприводом встречаются две схемы главного привода: привод от одного сервомотора (рис. 5а) и привод от четырёх сервомоторов (рис. 5б). Вращение от ротора сервомотора в первом случае передаётся на главный вал через одноступенчатую зубчатую передачу. Во втором случае каждый сервомотор приводит во вращение винт шарико-винтовой (ШВП) или ролико-винтовой (РВП) пары. Передаточное число зубчатой (винтовой) передачи составляет 6:1. Оба варианта распространены на схемах прессов средней и большой мощности, свыше 1 000 кН. Для небольших прессов может применяться одноточечная или двухточечная (рис. 5в) схема установки актюаторов с сервомотором. В работе [21] рассмотрена конструкция сервопресса на основе сдвоенной ШВП, механизма с параллельной кинематикой и рычажного механизма (рис. 5г). Подобное решение повышает жёсткость исполнительного механизма пресса.

![Рис. 5. Типы архитектур исполнительного механизма сервопрессов [20–23]](/sites/default/files/Public/RHYTHM_of_machinery_8_2022/statia_servoprivodi_mpolitex_ris5_rhythm_of_machinery_8_2022.jpg)

Рис. 5. Типы архитектур исполнительного механизма сервопрессов [20–23]

Прессы тяжёлого исполнения могут иметь и горизонтальное расположение сервомоторов (рис. 5д).

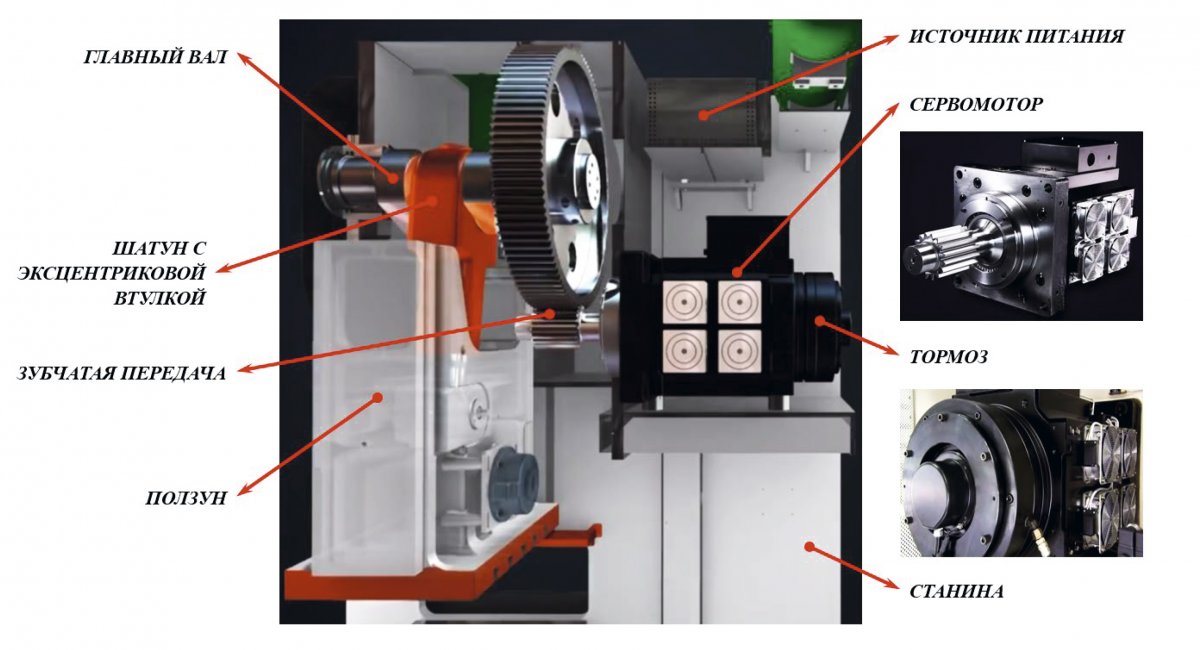

На рис. 6 приведено окно программируемого дисплея оператора (ПДО) пресса SEYI, отображающего основные параметры машины в момент совершения рабочего хода: угол поворота главного вала, расстояние от ползуна до рабочего стола пресса, циклограмму работы и другие. Трёхмерная модель с основными частями пресса показана на рис. 7. В прессе устанавливается низкооборотистый сервомотор (до 300 [об/мин]) с высоким пусковым моментом (до 14 000 [Н м]) [22, 25]. Высокий ползун скользит по сегментированным уголковым внешним направляющим, расположенным в верхней и нижней частях станины (всего 8 направляющих).

Рис. 6. Графическое меню управления сервопрессом SEYI на ПДО (меню управления:

1 — инструментами; 2 — циклограммами; 3 — подготовкой инструмента; 4 — историей ошибок; 5 — потоком данных; 6 — обслуживанием)

Рис. 7. Исполнение главного привода и исполнительного механизма пресса; сервомотор: вид спереди, со стороны приводной шестерни, и вид сзади, со стороны механического тормоза [25]

В прессе предусмотрена электронная защита от перегрузки по силе, расположенная в месте соединения шатуна с ползуном. Она осуществляет непрерывное измерение силы в зоне контакта и передает информацию на блокировочное устройство системы управления. Такой подход устраняет ошибки, вызванные температурными колебаниями в процессе штамповки, а также устраняет необходимость использовать дополнительное предохранительное устройство по моменту, так как электронный предохранитель работает одновременно по линейной и степенной зависимости изменения силы.

С другой стороны, система контроля за перегрузками может быть использована и для автоматической корректировки процесса по НКТ (до 10 µм) либо по силе (превышение не более 5 кН) [24].

Так как сварные станины классических механических прессов не рассчитаны на пульсирующие рабочие нагрузки, то их конструкция претерпела ряд изменений, прежде всего это увеличение числа горизонтальных рёбер жёсткости. Для проверки работоспособности полученной конструкции применялись средства САПР (рис. 8), в частности CAD-программы (проведение проектирования станины) и CAE-программы (проведение численного анализа станины в условиях её статического и динамического нагружения).

![Рис. 9. Принципиальная схема гидравлического сервопривода от Kawasaki Hydromechanics [26] (М — сервомотор; RE — датчик обратной связи)](/sites/default/files/Public/RHYTHM_of_machinery_8_2022/statia_servoprivodi_mpolitex_ris9_rhythm_of_machinery_8_2022.jpg)

Рис. 8. Моделирование распределения статических нагрузок в станине пресса: исходная геометрия оребрённой станины — слева;

результат КЭ-расчёта оребрённой станины — посередине; результат КЭ-расчёта неоребрённой станины — справа.

В прессах фирмы Feintool серии XFT с номинальной силой 1 500–2 500 [кН], предназначенных для чистовой вырубки листовых деталей, применили конструкцию сервопривода, отличную от показанных на рис. 5, которая позволила обеспечить высокий темп штамповки (до 2 000 ходов ползуна в минуту!) и контроль параметров (ускорение, скорость, перемещение) с точностью до 2 миллисекунд. Такое техническое решение было связанно с отказом от зубчатой одноступенчатой передачи, расположенной между сервомотором и главным валом. Таким образом, сервомотор связан напрямую с главным валом пресса и вращается со скоростью, соответствующей числу ходов пресса.

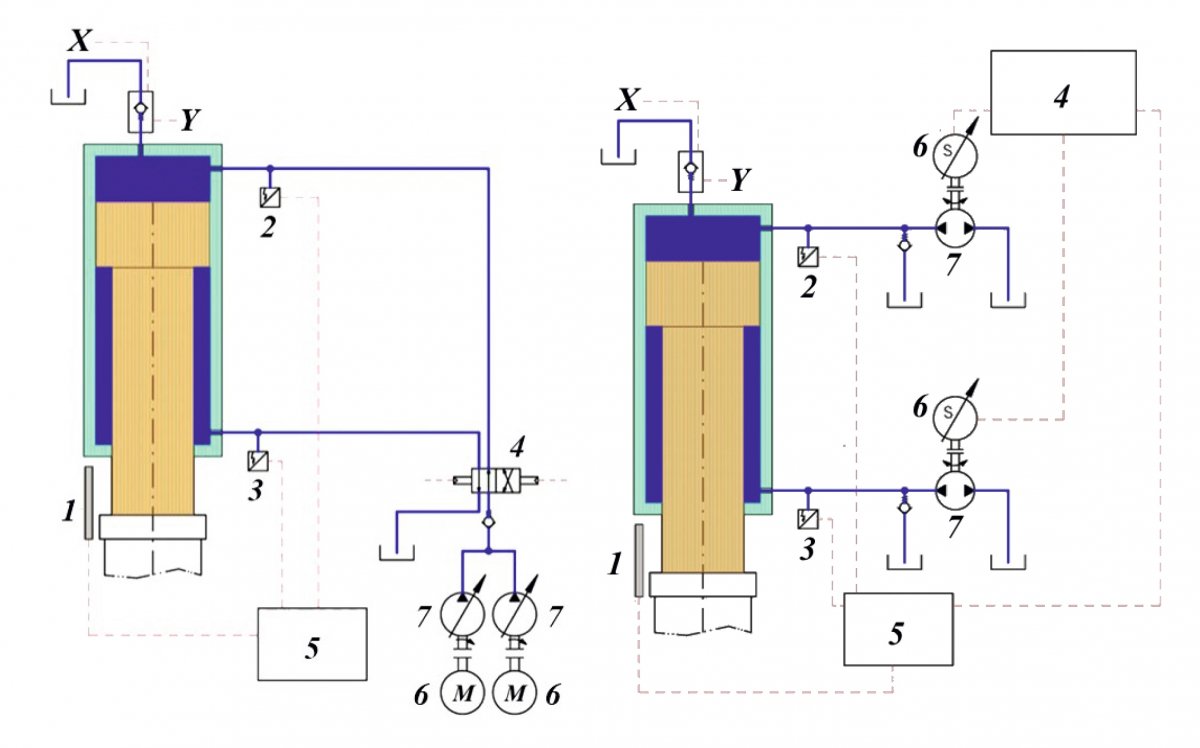

С сервомоторами могут быть связаны и гидравлические насосы, образуя класс прессов с гидравлическими сервоприводами. Одним из первых разработчиков и производителей гидравлических сервоприводов считается японская фирма Kawasaki Hydromechanics [26], которая применила его впервые в гидравлическом прессе в 1964 году. Принципиальная схема такого привода показана на рис. 9.

![Рис. 10. Схемы приводов гидравлических прессов [27]](/sites/default/files/Public/RHYTHM_of_machinery_8_2022/statia_servoprivodi_mpolitex_ris10_rhythm_of_machinery_8_2022.jpg)

Рис. 9. Принципиальная схема гидравлического сервопривода от Kawasaki Hydromechanics [26] (М — сервомотор; RE — датчик обратной связи)

В конструкциях кузнечно-штамповочного оборудования фирмы Lasco был применен сервопривод, подобный тому, который представлен на рис. 9. Он позволил отказаться от традиционных гидрораспределителей и вести управление ползуном гидравлического пресса по показаниям датчиков перемещений, что позволило изменять скорость ползуна на холостом и рабочем ходах, повысить точность штамповки. В зависимости от мощности пресса устанавливаются от 2 до 4 сервомоторов в верхней части и 2 сервомотора в нижней части пресса для гидроподушки (рис. 10).

а) схема работы привода традиционного гидравлического пресса

(4 — гидрораспределитель; 6 — асинхронный мотор (n = const); 7 — насос (V = var))

б) схема работы сервопривода гидравлического пресса

(4 — преобразователь с ресивером для энергоносителя; 6 — синхронный мотор (n = var); 7 — сервонасос (V = const))

Рис. 10. Схемы приводов гидравлических прессов [27] (1 — датчик расстояния; 2 — датчик давления (рабочий ход); 3 — датчик давления (холостой ход); 5 — блок управления)

Сервопривод, встроенный в электровысадочную машину Lasco серии EH/EV, позволил осуществлять процесс с учётом контроля сразу трёх технологических параметров и возможностью управления ими, а именно: степень высадки, скорость перемещения пуансона и сила тока на электродах. Другим примером применения сервоприводов является оборудование для предварительного профилирования заготовок (ковочные вальцы) Lasco серии RCW. Благодаря гидравлическому сервоприводу обеспечивается плавное и точное синусоидальное перемещение бойков в горизонтальном направлении, своевременная синхронизация перемещения захватных манипуляторов и бойков, а также достигается высокий КПД машины.

Фирма Dunkes разработала гидравлический четырёхстоечный пресс с номинальной силой 2 500 кН для изготовления деталей методом компактирования порошков. Примененный сервопривод позволил обеспечить высокую воспроизводимость результата до ±0,02 мм при минимальной скорости перемещения траверсы (скорости деформирования). Максимальное время выстоя траверсы в нижнем рабочем положении составляет 2 часа. На сегодняшний день принято считать, что любой привод, состоящий из асинхронного мотора переменного тока (не включая шаговые двигатели) и замкнутой системы управления, образует сервопривод.

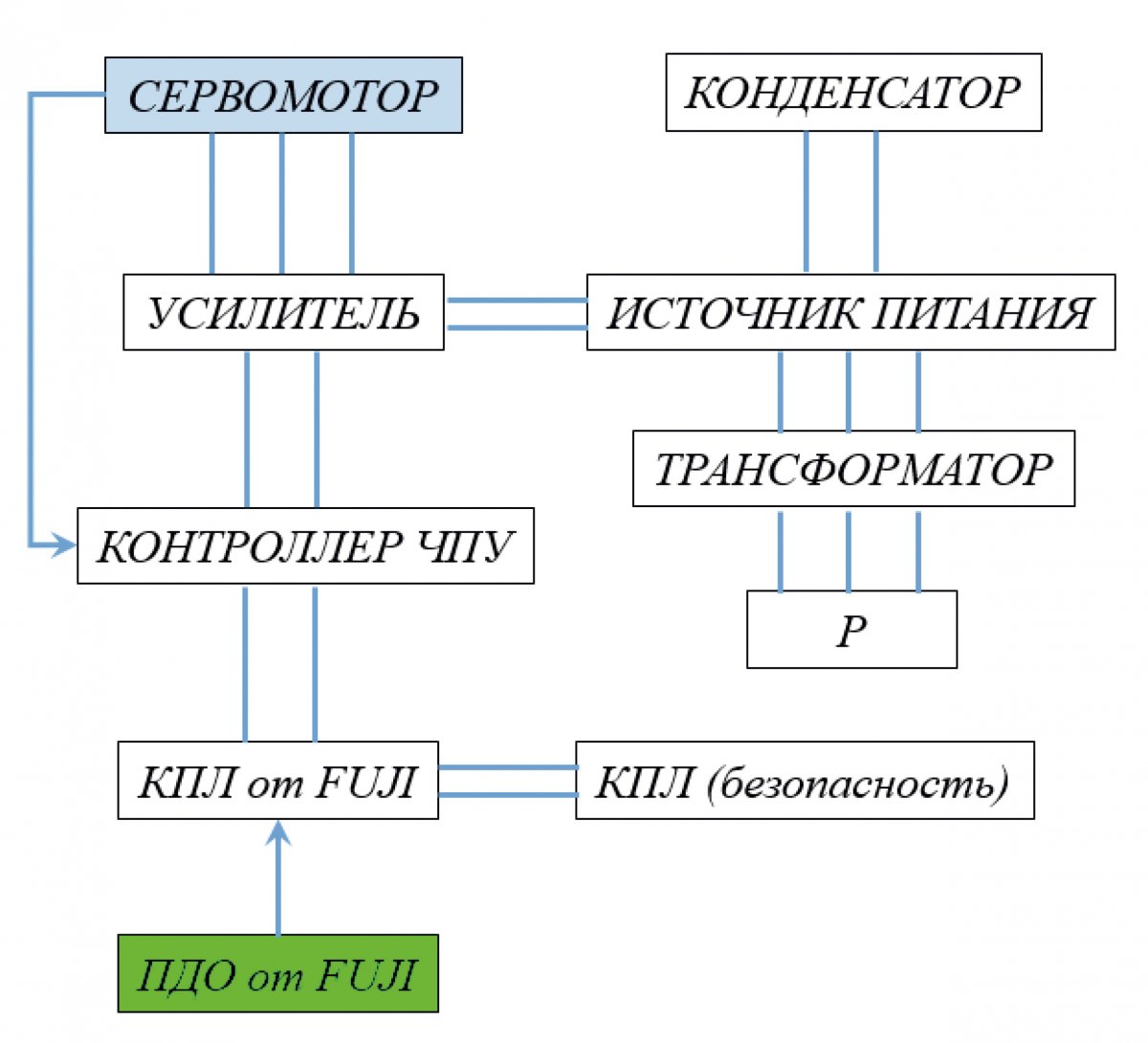

Пример замкнутой схемы управления сервоприводом представлен на рис. 11.

Рис. 11. Структурная схема управления сервоприводом пресса (P – основной источник питания, внешний)

Система включает в себя: усилитель и контроллер числового управления, связанный с контроллером с программируемой логикой (КПЛ или PLC — Programmable Logical Controller). Применение схем с малооборотистыми высокомоментными моторами является предпочтительным по сравнению со схемами с классическими асинхронными моторами. В моментных моторах крутящий момент сразу достигает своего номинального значения, в то время как в асинхронных моторах существует проскальзывание и мотору необходимо дополнительное время для разгона, прежде чем он достигнет необходимого значения крутящего момента. Управление сервоприводом (основной уровень управления) осуществляется либо через контроль положения вала-ротора сервомотора, либо через контроль рабочего момента на выходном валу сервомотора.

Для контроля перемещения ползуна пресса Komatsu (рис. 12а) используется угол поворота ротора сервомотора (рис. 12б, без рассмотрения прямоугольников с желтой заливкой). Если система снабжена дополнительным датчиком линейного перемещения ползуна, то появляется возможность контролировать критический угол опрокидывания ползуна во избежание его заклинивания в направляющих станины. В этом случае используются сразу два алгоритма контроля: по положению ротора и максимальному моменту (рис. 12б, добавляются прямоугольники с желтой заливкой). Такая схема может применяться как для одного, так и для нескольких сервомоторов. Вместо угла поворота (β) для первого случая используется параметр положения ползуна (y), вместо угловой скорости (β) используется скорость перемещения ползуна (y).

![Рис. 12. Устройство системы управления сервопрессом Komatsu H2W 300 [11, 22, 28]: 1 — контроллер; 2 — усилитель; 3 — сервомотор; 4 — редуктор; 5 — датчик силы; 6 — датчик перемещения; 7 — энкодер.](/sites/default/files/Public/RHYTHM_of_machinery_8_2022/statia_servoprivodi_mpolitex_ris13_rhythm_of_machinery_8_2022.jpg)

а) б)

Рис. 12. Устройство системы управления сервопрессом Komatsu H2W 300 [11, 22, 28]: 1 — контроллер; 2 — усилитель; 3 — сервомотор; 4 — редуктор; 5 — датчик силы; 6 — датчик перемещения; 7 — энкодер.

Дополнительно возможен контроль положения звеньев зубчатой передачи, которая затем используется для управления сервомоторами (вспомогательный уровень управления). Дополнительный контроль необходим для предотвращения перегрузок машины, так как в сервопрессах отсутствуют классические системы включения с предохранительной функцией (муфта-тормоз). В сервопрессе Komatsu (рис. 13) в систему управления сервомоторами были интегрированы показания, получаемые с датчика силы (5). Такой подход помогает вовремя распознать критическое значение приложенной технологической нагрузки на ползуне или направляющих и разгрузить исполнительный механизм пресса от разрушений, путем реверсивного вращения ротора сервомотора или уменьшения его крутящего момента. Одним из ключевых факторов прибыльного производства является грамотное распределение ресурсов, в том числе и энергоресурсов. Известно, что наиболее интенсивное потребление электроэнергии прессом происходит на этапе разгона ползуна и проведении технологической операции. В классических конструкциях механических прессов излишки энергии накапливаются на холостом ходу массивным маховиком, что является нежелательным для сервопрессов.

![Рис. 13. Схема управления сервопрессом [11, 22] (w – управляющий параметр; β — положение ротора мотора; ep — ошибка позиционирования; ev — ошибка скорости; u — выходные данные контроллера)](/sites/default/files/Public/RHYTHM_of_machinery_8_2022/statia_servoprivodi_mpolitex_ris14_rhythm_of_machinery_8_2022.jpg)

Рис. 13. Схема управления сервопрессом [11, 22] (w – управляющий параметр; β — положение ротора мотора; ep — ошибка позиционирования; ev — ошибка скорости; u — выходные данные контроллера)

Более эффективной альтернативой маховикам являются генераторы, располагающиеся на вращающихся частях, либо конденсаторные батареи (ёмкостью до 396 [µФ] для средних сервопрессов), которые предусмотрены в сервомоторе. Если сервопривод насчитывает два и более сервомоторов, то заполнение (зарядка) их конденсаторов происходит либо через параллельное, либо последовательное подключение, в зависимости от назначения сервомотора. При этом они способны накапливать до 10% больше энергии, чем маховики. Системы современных прессов, не только с сервоприводом, но и классического механического исполнения, оснащаются PDM-системами, предоставляющими необходимую на производстве информацию, доступ к которой осуществляется через ПДО. Работа на современном оборудовании сводится уже не только к управлению машиной, но и к пониманию всех тонкостей технологического процесса и принятию правильных решений по устранению конфликтных ситуаций.

Выводы

Основной задачей современных цифровых производств является повышение качества, контроль за процессом и воспроизводимостью продукции с постоянной требуемой точностью. Это возможно лишь с введением обратной связи с целью автоматической подстройки параметров оборудования на основе реальных показаний, например, силы и перемещения. Сервопрессы позволяют провести подобную интеграцию по заданной точности благодаря прямому соединению с исполнительным механизмом, возможности гибкой и своевременной корректировки циклограммы перемещения ползуна в ручном и автоматическом режимах, за счёт чего достигается успешная работа с широким диапазоном конструкционных материалов, в более широком технологическом окне.

Литература

- H. Hayashi, H. Nishimura, The application of servo press machine to forming of sheet metals with low formability, The Annals of «DUNĂREA DE JOS» University of Galati, Technologies in Machine Building, ISSN 1221‑4566, 2009.

- A.D. Prete, T. Primo, Sheet Metal Forming Optimization Methodology for Servo Press Process Control Improvement, Metals 2020, 10, 271. DOI: 10.3390/met10020271

- K. Mori, Application of Servo Presses to Sheet Metal Forming, Key Engineering Materials Vol. 473 (2011) pp. 27‑36. DOI: 10.4028/www.scientific.net/KEM.473.27

- P. Groche, A. Breunig, K. Chen, D. A. Molitor, J. Ha, B. L. Kinsey, Y. P. Korkolis, Effectiveness of different closed-loop control strategies for deep drawing on single-acting 3D Servo Presses, CIRP Annals — Manufacturing Technology 71 (2022) 357‑360. DOI: 10.1016/j.cirp.2022.04.072

- K. Mori, K. Akita, Y. Abe, Springback behaviour in bending of ultra-high-strength steel sheets using CNC servo press, International Journal of Machine Tools & Manufacture 47 (2007) 321‑325. DOI: 10.1016/j.ijmachtools.2006.03.013

- R. Matsumoto, K. Osakada, Ductility of a magnesium alloy in warm forging with controlled forming speed using a CNC servo press, Journal of Materials Processing Technology 210 (2010) 2029‑2035. DOI: 10.1016/j.jmatprotec.2010.07.024

- C.-C. Kuo, H.-L. Huang, T.-C. Li, K.-L. Fang, B.-T. Lin, Optimization of the pulsating curve for servo stamping of rectangular cup, Journal of Manufacturing Processes 56 (2020) 990‑1000, DOI: 10.1016/j.jmapro.2020.06.004

- S. Isogawa, Y. Enomoto, H. Kobayashi, S. Nasu, High cycle deep drawing of PA6 matrix carbon fiber reinforced thermoplastics by servo-driven screw press, Procedia Manufacturing, 15, 2018, pp. 1722‑1729. DOI: 10.1016/j.promfg.2018.07.257

- T. Murakami, M. Yang, H. Kishi, S. Mori, M. Ohkawa, Influence of blanking distance of materials on increase in blanking vibration using screw drive servo press, Mechanical Engineering Journal, Vol.3, No.2 (2016). DOI: 10.1299/mej.15‑00572

- R. Halicioglu, L. C. Dulger, A. T. Bozdana, Mechanisms, classifications, and applications of servo presses: A review with comparisons, Proc IMechE Part B: J Engineering Manufacture, pp. 1‑18. DOI: 10.1177/0954405415600013

- K.D. Osakada, K. Mori, T. Altan, P. Groche, CIRP Annals — Manufacturing Technology, Mechanical servo press technology for metal forming, 2011, Vol. 60(2), pp. 651‑672. DOI: 10.1016/j.cirp.2011.05.007

- https://www.tox-electricdrive.com/

- https://www.thk.com/

- https://www.minster.com/sites/default/files/product-downloads/2020‑03/188D_FX2.pdf

- https://www.schulergroup.com/major/download_center/broschueren_automotiv...

- https://www.moog.com/content/dam/moog/literature/ICD/Moog-ServoMotors-LargeMotorSolutions-productinfo-en.pdf

- https://www.persistencemarketresearch.com/market-research/servo-press-market.asp

- https://www.fortunebusinessinsights.com/servo-drive-market‑105066

- https://www.precedenceresearch.com/metal-stamping-market

- T. Altan, A. Groseclose, Servo-Drive Presses–Recent Developments. Umformtechnisches Kolloqium, Darmstadt.

- Y. Bai, F. Gao, W. Guo, Design of mechanical presses driven by multi-servomotor, Journal of Mechanical Science and Technology 25 (9) (2011) 2323~2334. DOI: 10.1007/s12206‑011‑0603‑9

- М.А. Петров, А. А. Шейпак, П. А. Петров, Мехатронные системы в машиностроении и их моделирование. М.: Университет машиностроения. 2015. С. 115.

- https://www.schulergroup.com/major/download_center/broschueren_forging/d...

- https://sanki.komatsu/en/common/pdf/product/press/H1F110‑2.pdf

- http://www.seyi.com/

- http://www.khm.co.jp/english/

- http://www.umformtechnikmagazin.de/umformtechnik-fachartikel/wirkungsgrad-jenseits‑90%C2%A0_17438_de/

- http://www.komatsusanki.co.jp/tanatsu/pdf/H2W.pdf

Источник журнал "РИТМ машиностроения" № 8-2022