Повышение эффективности, надежности и долговечности перистальтических насосов связано с применением новых материалов и современных технологий для совершенствования пары трения: металлический башмак — эластичный шланг.

Перекачка высоковязких, абразивосодержащих, химически активных, газонасыщенных, токсичных, летучих, радиоактивных, содержащих большое количество твердой фазы и волокнистых включений связана с определенными трудностями. В нефтяной промышленности, в частности, актуальными являются задачи перекачки высоковязких нефтепродуктов, дозированной подачи вредных или химически активных реагентов в различных технологических процессах, сбора разлитых нефтепродуктов с поверхности земли или воды и т. д. Для решения подобных задач используются перистальтические насосы, которые отличаются простотой и преимуществами, позволяющими применять их для перекачивания практически любых веществ. При этом они герметичны, что особенно важно, учитывая постоянно повышающиеся экологические стандарты.

Наибольшая нагрузка на детали насосов, работающие в условиях трения и износа, воспринимается поверхностным слоем, в связи с этим наиболее часто на рабочие поверхности этих деталей наносят износостойкие покрытия. Для рационального выбора материалов покрытий и технологий их нанесения целесообразно рассмотреть условия эксплуатации основных деталей насосов, причины износа, методологию выбора оптимального покрытия, провести исследование отдельных свойств покрытий.

Общие сведения о перистальтических насосах — назначение, условия работы, критерии износа деталей

Перистальтический, или шланговый насос представляет собой роторную гидромашину объемного типа, в которой перемещение жидкости происходит за счет ее перистальтического продавливания эластичного шланга. Ограничивающими факторами применения таких насосов являются температура — до 90°C и давление — до 15 бар (1,5 МПа) перекачиваемых веществ. Оба эти фактора связаны с используемыми материалами шлангов, в качестве которых в зависимости от назначения насоса применяются эластичные трубки и гибкие шланги-рукава. Трубки, как правило, изготавливают из полимерных материалов, например силиконовых, обеспечивающих высокую химическую стойкость, герметичность, прочность и эластичность. Шланги, используемые для перемещения больших объемов жидкостей, содержащих твердые включения, в основном изготавливают из натурального каучука, этиленпропиленового каучука (EPDM), синтетического каучука (СКИ, СКД), многослойной резины с армированными слоями (резинотекстильными рукавами) и других материалов.

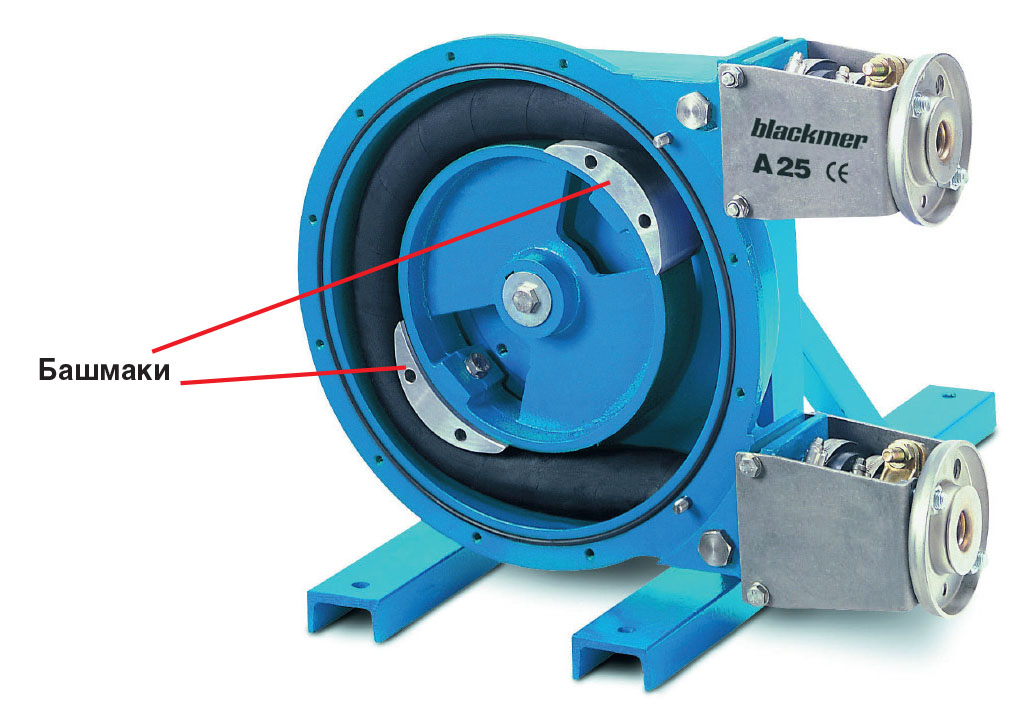

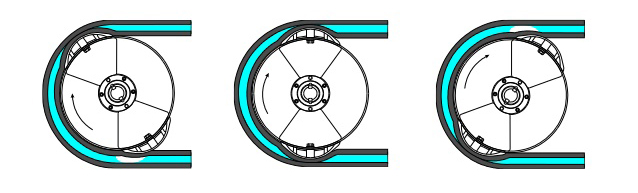

Конструктивно насос состоит из корпуса (материал — чугун, нержавеющая сталь), в котором установлен ротор с двумя закрепленными элементами — башмаками, изготавливаемыми из различных сталей (рис. 1). Корпус насоса позиционирует расположение гибкого шланга и является емкостью для смазочно-охлаждающей жидкости, в качестве которой используется глицерин по ГОСТ 6259-75, смазочные масла на глицериновой основе, дистиллированный глицерин по ГОСТ 6824-96, кремнийорганическая жидкость ПМС‑400 и другие. Перекачка осуществляется посредством вращения рабочего колеса и попеременного сжатия шланга башмаками, которые перекатываются по наружной поверхности шланга, пережимая его и выдавливая перекачиваемую среду в направлении вращения (рис. 2). Шланг после пережатия башмаками практически сразу восстанавливает свою форму до полного сечения. В результате за башмаками создается вакуум, обеспечивающий самовсасывание перекачиваемой среды.

Рис. 1. Пример вида перистальтического насоса

Рис. 2. Общий принцип работы перистальтических насосов пережатием гибкого шланга башмаками

Надежная эксплуатация перистальтических насосов в большинстве случаев определяется износостойкостью его двух основных элементов — эластичного шланга и металлического башмака. Повышение износостойкости данной пары трения ведет к минимизации затрат, связанных с остановкой насосов, заменой дефектных деталей, уменьшением шума и нагрева, снижением трудозатрат на работы по настройке их производительности. В международной практике повышение ресурса пары трения металл — эластомер решается как упрочнением, модификацией, напылением износостойких, антифрикционных, твердосмазочных, химически инертных покрытий на поверхность металлической детали, так и нанесением покрытий на поверхность эластичного шланга.

При контакте и трении башмаков со шлангом генерируется тепло, которое через смазочно-охлаждающую жидкость передается корпусу и рассеивается в окружающее пространство. В отдельных насосах для охлаждения используется до 60 литров глицерина, поэтому каждый отказ шланга ведет к расходам на приобретение и заливку нового глицерина, а также на сбор и утилизацию загрязненного глицерина. Также в связи с износом шлангов и башмаков имеет место ограничение частоты вращения ротора с башмаками, поэтому минимизация их износа может привести к повышению частоты вращения и соответственно производительности насоса. В отдельных насосах при износе башмаков или шланга требуется установка дополнительных вкладышей под башмак, что также ведет к замене смазочно-охлаждающей жидкости.

Конструктивные, технологические и эксплуатационные факторы, влияющие на износостойкость пары трения башмак — эластичный шланг

Процессы трения и износа башмаков и шлангов, работающих с конкретным видом охлаждающих жидкостей, характеризуются механическими, физическими, химическими, термохимическими и трибохимическими реакциями. Пара трения металлический башмак — резиновый шланг испытывает практически все известные виды разрушений: усталостное, адгезионное, абразивное, механическое, коррозионно-механическое, кавитационное, гидроэрозионное, гидроабразивное, окислительное [1–6]. Это приводит к образованию на рабочих поверхностях башмаков царапин и задиров, следов схватывания, налипания и наволакивания частиц резинового шланга, выкрашиваний и отслаиваний. Изменение размеров и увеличение шероховатости башмака ведет к перетиранию эластичного шланга.

Основными физическими явлениями при эксплуатации пары трения металлический башмак — эластичный шланг в условиях замкнутого пространства, образованного деталями металлического корпуса и заполненного смазочно-охлаждаемой жидкостью, являются:

• трение металла по эластомеру при граничной смазке;

• знакопеременные, контактные, циклические и вибрационные нагрузки;

• адгезия материала наружного слоя эластомера к металлической поверхности;

• воздействие активных компонентов низкомолекулярной углеводородной смазочно-охлаждающей жидкости — глицерина (химическая формула C3H5(OH)3) с возможным содержанием в нем сульфатов, хлоридов, аммонийных солей (в виде примесей по ГОСТ 6259–75), воды (за счет повышенной гигроскопичности глицерина), а также растворенных газов, микроабразивных частиц и микробиологических организмов, образуемых в процессе эксплуатации);

• образование продуктов износа эластомера, содержащих в своем составе серу и золу (добавляемых при вулканизации натурального каучука), участвующих в процессах трения и коррозии;

• циркуляция относительно пары трения смазочно-охлаждающей жидкости с возможным содержанием в ней продуктов износа, коррозии и загрязняющих веществ, образуемых от контакта с корпусными деталями насоса.

Причины, вызывающие повреждение шлангов, — истирание и износ наружного слоя за счет размягчения и высокой адгезии к металлической поверхности башмаков. Основными видами износа, определяющими срок службы эластомера, являются абразивный, адгезионный и усталостный. Износ проявляется в потертости, вырывах, видимости армирующих волокон. В связи с тем, что под абразивом понимаются микроабразивные частицы с твердостью выше 11–12 ГПа, которые являются продуктами приработки и износа, то данный вид изнашивания можно классифицировать как микроабразивный.

Основными технологическими процессами изготовления башмаков являются традиционные операции механической обработки, в отдельных случаях с дополнительной термической обработкой и шлифованием. Использование традиционных материалов и технологий при изготовлении башмаков связано с повышенной неоднородностью свойств поверхностного слоя, а именно:

— неэффективной микрогеометрией (при изготовлении деталей всегда формируется определенный свойственный каждому методу обработки макро-, микро- и субмикрорельеф, при этом риски и неровности на обработанной поверхности являются своего рода концентраторами напряжений, являющимися очагами образования и развития усталостных трещин);

— наклепом (механическая обработка не обеспечивает стабильности и однородности степени и глубины наклепанного слоя по поверхности детали за счет неравномерности усилий резания и температурного поля в зоне резания);

— наличием рыхлой оксидной пленки, которая, изнашиваясь в условиях приработки, вносит абразивные микрочастицы в зону контакта пар трения;

— растягивающими остаточными напряжениями, способствующими раскрытию микротрещин (остаточные напряжения при механической обработке возникают в результате деформации при силовом воздействии и от местного нагрева поверхностного слоя).

Известно, что обеспечение максимально высокой твердости рабочих поверхностей деталей связано с бытующим мнением адекватности их повышенной износостойкости. В действительности же при реальных условиях эксплуатации минимизация износа зависит от упругости и стойкости к деформациям поверхностного слоя не меньше, чем от твердости. Поэтому необходимыми условиями повышенной износостойкости являются максимальные значения критериев стойкости к упругой деформации (индекс пластичности), стойкости к пластической деформации и упругого восстановления [7, 8]. Измерение этих параметров производится с использованием инструментального индентирования (наноиндентирования) по ГОСТ Р 8.748–2011 (ISO 14577–1:2015), а их изменение возможно путем модификации поверхности, в том числе путем нанесения покрытий. Целесообразность применения покрытий связана с возможностью создания поверхностных слоев, имеющих кардинально отличные характеристики от свойств материала основы. Например, покрытия могут обеспечивать инертные, диэлектрические свойства, снижение уровня внутренних напряжений и растрескивания, залечивание поверхностных микродефектов, минимизацию трибохимических эффектов, повышение термостойкости. При этом выбор и использование таких покрытий основываются на низких значениях коэффициента трения, длительности приработки, тепловыделения при трении, износа трущихся поверхностей и максимальной адгезии к подложке.

Для создания в поверхностном слое сжимающих напряжений, обеспечивающих схлопывание микротрещин, целесообразно использовать специальную финишную обработку, например, поверхностное пластическое деформирование или химическое осаждение покрытий из паровой фазы. Для залечивания поверхностных дефектов в процессах осаждения оптимальным является нанесение покрытий в аморфном (стеклообразном) состоянии, так как применение «замороженной жидкости» позволяет максимально эффективно заполнять впадины шероховатой поверхности, залечивать микродефекты и трещины поверхностного слоя.

Эксплуатация деталей башмаков при контакте со смазочно-охлаждающей жидкостью, в которой практически всегда содержатся микроабразивные частицы, примеси, влага и растворенные газы, облегчает деформирование (пластифицирование) поверхностного слоя башмаков (эффект Ребиндера). При этом пленка смазочно-охлаждающей жидкости в условиях минимальных зазоров имеет тенденцию к разрыву, что приводит к схватыванию выступов одной поверхности трения с другой. С целью придания антисхватывающих свойств поверхностям трения целесообразно использовать химически инертные покрытия, например, из неметаллических материалов.

Определение параметров износостойкости башмаков может быть осуществлено при испытаниях на микроабразивный износ в соответствии с требованиями международного стандарта EN 1071–6:2007.

Таким образом, в качестве оценки износостойкости башмаков в зависимости от качества материалов и технологий их изготовления может применяться анализ физико-механических свойств поверхностного слоя и результатов испытаний на микроабразивный износ.

Концепция выбора технологии и материала покрытия для упрочнения башмаков перистальтических насосов

Рассмотренные конструктивные, технологические и эксплуатационные факторы, связанные с износом деталей перистальтических насосов, позволили сформулировать методологию выбора оптимального процесса нанесения износостойких покрытий на башмаки:

— наиболее эффективно использовать технологию, которая является финишной операцией, исключающей окончательную абразивную (доводочную) обработку и обеспечивающей создание на поверхности сжимающих остаточных напряжений (практически все известные технологии упрочнения требуют доводки рабочих поверхностей со всеми негативными последствиями в связи с образованием микротрещин, растягивающих напряжений и уменьшением усталостной прочности);

— на рабочих поверхностях целесообразно формировать аморфное неметаллическое покрытие с повышенной адгезионной прочностью к подложке (толщиной до 2 мкм) с максимальными значениями стойкости к упругой деформации или индексом пластичности (HIT/Er), стойкости к пластической деформации (HIT3/Er2), упругого восстановления (ηIT) и модулем упругости, близким к модулю упругости материала башмака;

— наносимые покрытия должны иметь минимальные значения коэффициента износостойкости, определяемого в условиях микроабразивного изнашивания по EN 1071–6:2007;

— рабочие поверхности должны характеризоваться повышенными гидрофильными свойствами (меньшим углом смачивания), обеспечивающими максимальные смазывающие свойства охлаждающей жидкости.

Технология финишного плазменного упрочнения (ФПУ)

ФПУ — это безвакуумный и бескамерный процесс плазмоструйного осаждения тонкопленочных покрытий из газовой фазы при использовании малогабаритного плазмохимического реактора с одновременной плазменной активацией реакционного газового потока и локального участка поверхности изделия, на который наносится покрытие. Нагрев деталей при ФПУ не превышает 150°C. Скорость охлаждения наносимого покрытия — (1010–1012) К/с. В результате ФПУ на рабочих поверхностях образуются неметаллические аморфные многослойные покрытия с низким коэффициентом трения, повышенной микротвердостью, химической инертностью, гидрофильностью, высокой жаростойкостью и диэлектрическими характеристиками. Для нанесения данных покрытий используются жидкие прекурсоры на основе элементоорганических и неорганических жидкостей семейства СЕТОЛ, суммарный годовой расход которых при односменной работе оборудования составляет примерно 0,5 литра [9, 10]. Одним из эффективных покрытий, наносимых методом ФПУ, является алмазоподобное покрытие DLCPateks системы a‑C: H/a‑SiOCN, которое обеспечивает повышенные гидрофильные свойства поверхности.

Все DLC-покрытия обладают широким спектром исключительных физических (оптических, электрических), механических и трибологических свойств, которые делают их привлекательными для промышленных применений. Они могут одновременно быть твердыми и эластичными, обладать низкими коэффициентами трения и износостойкости. Благодаря химической инертности эти покрытия устойчивы к коррозионным и окислительным разрушениям в различных средах. DLC-покрытия состоят из атомов углерода, получаемых из углеродосодержащих материалов — твердых углеродных мишеней, жидких и газообразных углеводородов, фуллеренов. DLC-покрытия классифицируются на четыре основных вида: аморфные углеродные (а‑С), гидрогенизированные (содержащие водород), аморфные углеродные (a‑C: H), тетраэдрические аморфные углеродные (ta-C) и тетраэдрические аморфные углеродные, содержащие водород (ta-C: Н). В связи с тем, что перечисленные виды покрытий обладают низкой адгезионной прочностью, высокими остаточными напряжениями, низкой термоустойчивостью, в микроструктуру DLC покрытий вводят различные элементы и соединения, например, кремний, вольфрам, титан, азот, серу, карбиды, нитриды, оксиды. Получение конкретного покрытия зависит от типа источника углерода, режимов осаждения и, соответственно, вида связей (sp1, sp2, sp3), которые удерживают атомы углерода. Большое разнообразие структур и композиций DLC-покрытий приводит к широкому спектру их свойств (табл. 1) [11].

Например, все DLC-покрытия имеют высокую стойкость к упругой деформации (индекс пластичности) со значениями 0,08–0,2. Для сравнения наибольшее значение индекса пластичности закаленной инструментальной стали — около 0,04; керамики типа Al2O3, ZrO2, Si3N4 или SiC — около 0,06; покрытий TiN, CrN — 0,08.

Методология измерения свойств алмазоподобного покрытия DLCPateks

В данных исследованиях физико-механические свойства покрытий определялись нанотвердомером TI 750Ubi (Hysitron, США), параметры износостойкости при испытаниях на микроабразивное изнашивание — с использованием прибора Tribotester 103 PC (ООО «Плазмацентр», Россия, рис. 3).

Рис. 3. Общий вид прибора Tribotester 103PC

Подробная методология определения физико-механических свойств и параметров износостойкости приведена в [12, 13].

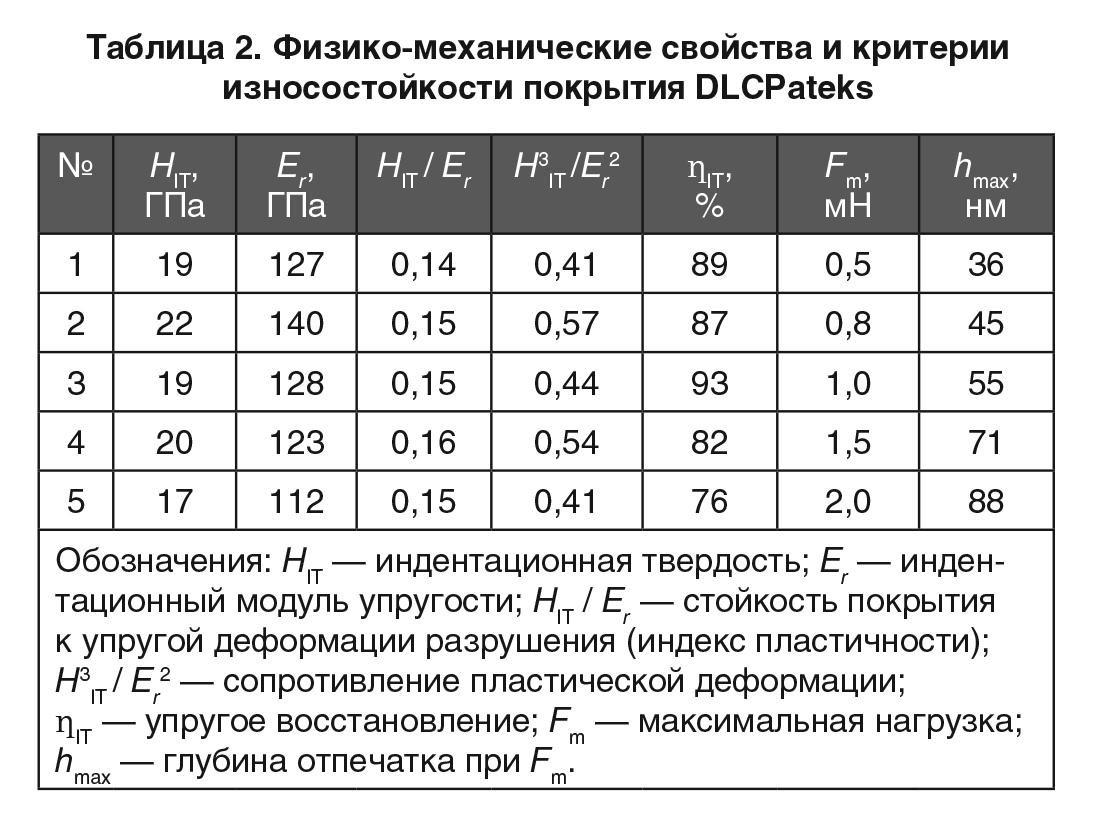

Исследование физико-механических свойств и параметров износостойкости покрытия DLCPateks

В качестве материала подложки использовались образцы из термообработанной стали 30Х13 с HRC 52–57. Для исследований выбирались образцы после оптимизации технологии нанесения покрытия DLCPateks по критерию толщины, равной примерно 1 мкм. Физико-механические свойства определялись при нагрузке индентора Берковича от 500 до 2000 мкН со скоростью приложения 100 мкН/сек. При измерениях учитывалось, что максимальная глубина индентирования не должна превышать 10% от толщины исследуемого покрытия (для исключения влияния подложки). Перед началом испытаний проводилась калибровка нанотвердомера на эталонных образцах из монокристалла Si (100) и сапфира. Измерения на образцах выполнялись в разных точках при расстоянии между ними порядка 100 мкм. Для покрытий DLCPateks в табл. 2 приведены средние значения HIT и Еr и расчетные критерии износостойкости, полученные при конкретной максимальной нагрузке. Обработка результатов измерений проводилась по методу Оливера и Фара.

Результаты исследований физико-механических свойств покрытия DLCPateks толщиной порядка 1 мкм показали, что параметры износостойкости, а именно индекс пластичности составляет 0,14–0,16, сопротивление пластической деформации — 0,41–0,57. Полученные высокие значения критериев позволяют использовать данное покрытие для нанесения на башмаки перистальтических насосов с целью последующих натурных испытаний.

В качестве сравнительных данных в табл. 3 приведены параметры физико-механических свойств подложки на железной основе (в том числе из нержавеющей стали AISI 304) и покрытия CrN [14].

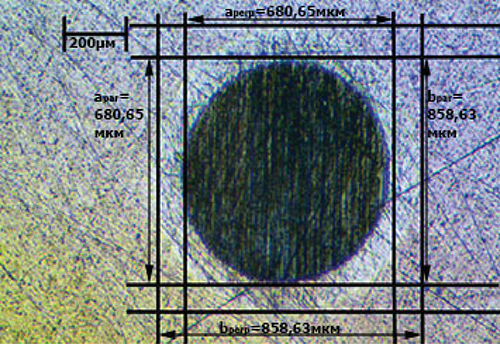

Испытания на микроабразивное изнашивание проводились в соответствии с международным стандартом EN 1071–6:2007 при использовании резиновых шаров диаметром 30 мм. При испытаниях применялась абразивосодержащая суспензия на водной основе с монокристаллами синтетического алмаза диаметром 1 мкм. Нормальная нагрузка на образец составляла 0,1 Н. Условия испытаний: круговая скорость вращения шара 100 об/мин, время испытаний 120 с. В результате испытаний получен коэффициент износостойкости Kc покрытия DLCPateks, равный 7,03х10–13 м3Н–1м–1. На рис. 4 представлена микрофотография отпечатка подложки из стали 30Х13 с покрытием DLCPateks.

Рис. 4. Микрофотография отпечатка покрытия DLCPateks после испытаний на микроабразивное изнашивание

В качестве сравнительных данных в табл. 4 приведены параметры износостойкости отдельных материалов и покрытий при испытаниях с металлическим шаром из стали ШХ15 [15].

В настоящее время партия башмаков с покрытием DLCPateks проходит натурные испытания.

Полученные результаты исследований могут быть также использованы для снижения трения и износа металлических деталей, работающих в условиях трения по эластомеру (резине), например, резинометаллических уплотнительных устройств (манжет, сальников, кольцевых уплотнений в трубопроводной арматуре, насосах, на валах, подшипниках), амортизаторов и других устройств.

Выводы

1. Конструктивные, технологические и эксплуатационные факторы, влияющие на долговечность пары трения башмак — эластичный шланг, выявили эффективность использования износостойких покрытий, способных повысить надежность перистальтических насосов.

2. На основе анализа известных промышленных технологий нанесения покрытий для исследований выбран процесс химического осаждения покрытий с плазменной активацией (PACVD) — процесс ФПУ с нанесением алмазоподобного покрытия DLCPateks.

3. Результаты исследований физико-механических свойств покрытия DLCPateks толщиной порядка 1 мкм, нанесенного методом ФПУ, показали, что параметры износостойкости, а именно индекс пластичности составляет 0,14–0,16, сопротивление пластической деформации — 0,41–0,57.

4. В результате проведения испытаний в условиях микроабразивного изнашивания образцов с износостойким покрытием DLCPateks получен коэффициент износостойкости покрытия DLCPateks, равный 7,03х10–13 м3Н–1м–1.

5. Полученные высокие значения критериев и параметров износостойкости исследуемого покрытия позволяют использовать его для нанесения на башмаки перистальтических насосов.

Литература

1. Denton Robert. Wear and Friction of Elastomers. ASTM, Philadelphia. 1992. — 145 p.

2. Moore D. F. The friction and lubrication of elastomers. Oxford, New York: Pergamon Press. 1972. — 288 р.

3. Moore D. R. Principles and Applications of Tribology. Pergamon Press. 1975. — 388 p.

4. Boczkowska A. (Ed.). Advanced Elastomers: Technology, Properties and Applications. InTeсh., 2012. — 400 p.

5. Fukahori, Y., Yamakazi, H. (1994) Mechanism of rubber abrasion. Part I: Abrasion pattern formation in natural rubber vulcanizate. Wear 1994. 171. — 195–202.

6. Zhang S.-W. Tribology of Elastomers. Tribology and Interface Engineering. 2004. Series, 47, Amsterdam: Elsevier. — 282 р.

7. Tsui T. Y., Pharr G. M., Oliver W. C., Bhatia C. S., White R. L., Anders S., Anders A., Brown I. G. Nanoindentation and nanoscratching of hard carbon coatings for magnetic disks. Mater. Res. Soc. Symp. Proc. 383 (1995) 447.

8. Leyland A., Matthews A. On the significance of the H/E ratio in wear control: a nanocomposite coating approach to optimised tribological behaviour.Wear. 2000. V. 246. № 1–2. — 1–11.

9. Соснин Н. А., Ермаков С. А., Тополянский П. А. Плазменные технологии. Санкт-Петербург: Изд-во Политехнического ун-та, 2013. — 406 с.

10. Тополянский П. А., Ермаков С. А., Соснин Н. А., Тополянский А. П. Тепловое состояние системы покрытие — основа в условиях финишного плазменного упрочнения. Физика и химия обработки материалов. 2011. №1. С. 32–35.

11. Donnet C., Erdemir A. Tribology of Diamond-Like Carbon Films. 2008. — 664 p.

12. Шарифуллин С. Н., Тополянский П. А., Ермаков С. А., Тополянский А. П. Финишное плазменное упрочнение и восстановление деталей топливной аппаратуры. Металлообработка. 2018. № 4 (106). С. 28–39.

13. Канаев А. Т., Тополянский П. А., Ермаков С. А., Тополянский А. П. Сертификация материалов и покрытий по параметрам микроабразивного изнашивания. Вестник науки Казахского агротехнического университета им. С. Сейфуллина. 2017 № 2 (93). С. 111–119.

14. Ruden-Muñoz A., Restrepo-Parra E., Sequeda F. CrN coatings deposited by magnetron sputtering: Mechanical and tribological properties. DYNA 82 (191). June 2015. Medellín. — 147–155.

15. Rutherford K. L., Hutchings I. M. A micro-abrasive wear test, with particular application to coated systems. Surface and Coatings Technology. 79 (1996). — 231–239.

Источник журнал "РИТМ машиностроения" № 2-2019