В статье предложен принцип проведения самораспространяющегося высокотемпературного синтеза тугоплавких соединений На основе СВС-технологии, разработана технологическая оснастка для компактирования продуктов синтеза, позволяющая в автоматическом режиме осуществлять начальную деформацию продукта синтеза газами, образованными в процессе горения исходных реагентов.

Металлоподобные тугоплавкие соединения различных металлов обладают высокими: температурой плавления, твердостью, модулем упругости и химической стойкостью, высокой огнеупорностью и способностью к сверхпроводимости и являются основой для получения тонких покрытий из карбидов и нитридов титана, карбидов молибдена и гафния и др., а также двухслойных или трехслойных покрытий (например, TiC, Ti (CN), TiN). Материалы тугоплавких соединений используются в качестве конструкционных материалов для механизмов, работающих в условиях высоких температур и повышенного газоабразивного износа, обладают повышенной стойкостью при контакте с расплавленными металлами и их солями. Также тугоплавкие соединения применяются в электро- и радиотехнике (тонкая техническая керамика) при получении изоляционных материалов, подложек, сегнето- и пьезоэлектрических материалов.

Методами порошковой металлургии получают металлоподобные тугоплавкие соединения из металлов, которые не растворяются друг в друге при расплавлении. Одним из перспективных направлений порошковой металлургии, получившим развитие в последние пятьдесят лет, является самораспространяющийся высокотемпературный синтез (СВС) [1].

В отличие от порошковой металлургии, которую относят к процессам металлотермического восстановления, СВС представляет собой сильно экзотермическое взаимодействие химических элементов в конденсированной фазе, протекающей в режиме горения при температуре до 4300 К. Особенностью СВС является отсутствие побочных продуктов, полное превращение реагирующих веществ (количественный выход), что позволяет получать целевые тугоплавкие продукты высокого качества [2].

СВС-технология основана на горении высококалорийных смесей окислов металлов с восстановителем металлов (Al, Mg, Ti и др.) с неметаллами (C, B, Si, B2O3, SiO2 и др.), которые являются исходными реагентами, взятыми в соотношениях, необходимых для получения нужного состава конечного продукта или композиционных материалов в виде порошков, слитков, спёков и плёнок.

Продуктами синтеза (синтезированными продуктами) являются соединения металлов I–VII групп Периодической системы элементов Д. И. Менделеева, а также однофазные твёрдые растворы и твёрдые сплавы. В основном это пористые продукты, в которых поры занимают около 40% (объёма) [3]. Распределение пор зависит от ряда технологических параметров, в том числе от величины и характера приложения давления [4], от условий удаления газов, образующихся в результате экзотермической реакции синтеза исходных реагентов (используются в виде смеси порошков или спрессованных брикетов), и от их плотности (пористости) [5]. Автоволновой режим горения, сопровождаемый экзотермической реакцией с тепловыделением в локализированном слое и передающийся от слоя к слою за счет теплопередачи, приводит к образованию твердых продуктов, получивших название СВС-продукты [1]. Для придания продуктам синтеза заданной формы получила развитие технология СВС-баротермии [6, 7].

Метод СВС-баротермии предполагает использование элементов силового воздействия на синтезированный продукт как в режиме горения, так и на конечный продукт. Под действием внешнего давления продукт синтеза приобретает форму детали с заданными физико-механическими свойствами, например, для подшипников скольжения или сопел газовых печей пористостью 20–25%, а для деформирующего инструмента (пуансонов, режущих пластин) или зеркальных отражателей пористость приближена к нулю. Продукты СВС-баротермии могут представлять собой как пористый, так и беспористый материал.

С экономической точки зрения СВС-технологии выгодно отличаются от методов реактивного спекания в порошковой металлургии: они относительно просты и малогабаритны, их применение характеризуется отсутствием затрат на электроэнергию, разнообразием синтезированных продуктов, низкой трудоёмкостью и стоимостью.

Процессы СВС-технологии

СВС характеризуется двумя критическими температурами: температурой кипения tк, при которой давление газа становится равным внешнему давлению с образованием паровых пузырей, лопающихся на поверхности фазовых образований, и температурой горения tг, характеризующейся горением с учетом эндотермического процесса диссоциации продуктов. В случае, когда температура кипения больше температуры горения, спекание продукта сопровождается пористостью. При снижении разницы температур кипения и горения (tк → tг) качество спрессованных образцов повышается.

Почти все особенности процесса горения связаны с его высокой экзотермичностью, которая определяет полноту превращения исходных веществ в конечные. При остывании термодинамическое равновесие в продуктах горения обычно смещается в сторону образования целевого продукта, но в ряде случаев может привести к обратимости реакции горения (диссоциация продуктов), термодинамической неполноте превращения. Однако, регулируя скорость охлаждения, можно ликвидировать неполноту реакции превращения, связанную с термодинамическими факторами [12].

Одна из основных задач СВС-технологии — разработка процессов производства порошков для последующего спекания, создание условий, определяющих полноту превращения исходных веществ в конечные, равномерное распределение пор в объёме продукта синтеза.

Известно, что в процессе синтеза заготовки возникает температурный градиент, который за счёт частичного затвердевания карбидного каркаса образует зоны с пониженной пластичностью. На поверхности конечного продукта синтеза, контактирующего с внешними «холодными» стенками, появляется слой непрореагировавшего исходного продукта с различной степенью неполноты превращения, составляющей 50—65% [8].

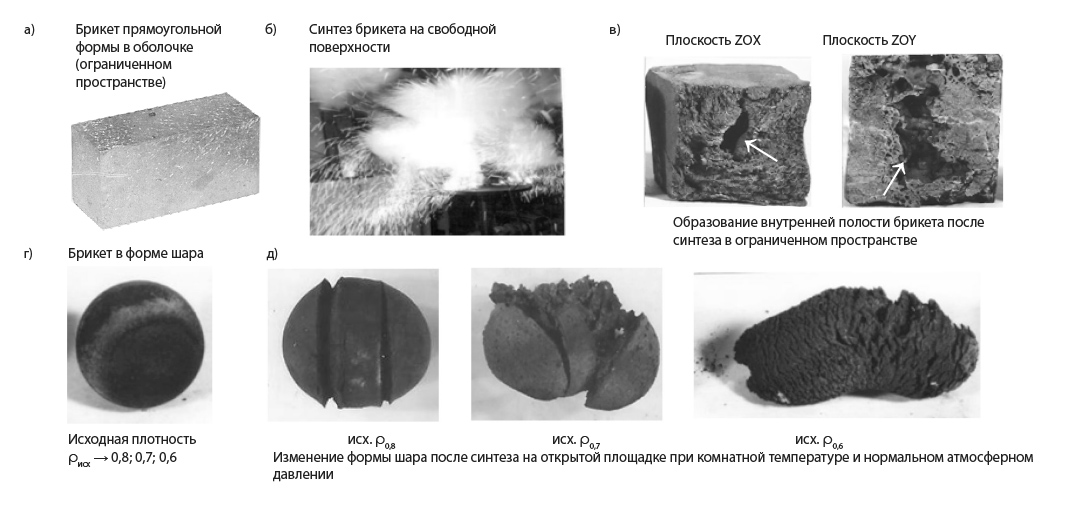

При создании оптимального стационарного режима послойного горения обеспечивается полнота превращения исходных реагентов в конечный продукт [9], при этом в центре продукта синтеза сосредотачивается большое количество макропор, рост интенсивности которых уменьшается в сторону периферии [10] (рис. 1в). Таким образом, пористость внутри продукта синтеза распределена неравномерно, и это зависит от величины предварительной опрессовки (рис. 1д), но не зависит от объёма исходной заготовки.

Рис. 1. Структура синтетического продукта горения в условиях замкнутого пространства: а) внешний вид брикета прямоугольной формы, расположенного в глухом контейнере (или оболочке) до синтеза; б) визуальный процесс синтеза брикета в режиме СВС; в) внешний вид синтетического продукта прямоугольной формы, расположенного в глухом контейнере (или оболочке) после прохождения синтеза; г) внешний вид брикета шаровидной формы различной заданной плотности (ρисх = 0,8; 0,7; 0,6), расположенного на свободной поверхности до синтеза; д) внешний вид синтетического продукта шарообразного брикета после прохождения синтеза

Для того чтобы получить равномерно распределённую пористость по всему объёму синтезированного продукта, необходимо заготовку представить в виде отдельных составных частей. Заготовка должна представлять собой совокупность нескольких брикетов, различающихся друг от друга, как по объёму, так и по плотности. Отношение массы исходных реагентов к объёму брикета, встроенного в составную заготовку, выбирается таким образом, чтобы выполнялись адиабатические условия горения. С целью нивелирования размеров пористости относительно всего объёма составной заготовки отдельные её части (брикеты) должны различаться между собой по объёму, при этом, в зависимости от тенденции распределения пористости, чем ближе брикет к центру составной заготовки, тем меньше должен быть его объём.

Конечный продукт синтезированного образца, полученный в условиях ограничения наружной поверхности, имеет внутреннюю полость, на порядки превышающую пористость, имеющуюся на периферии (рис. 1в).

Синтетический продукт, полученный на свободной поверхности, имеет более равномерно расположенную по объёму пористость, при этом изменение формы конечного продукта сопровождается ростом его длины в направлении прессования исходного образца в брикет (рис. 1д).

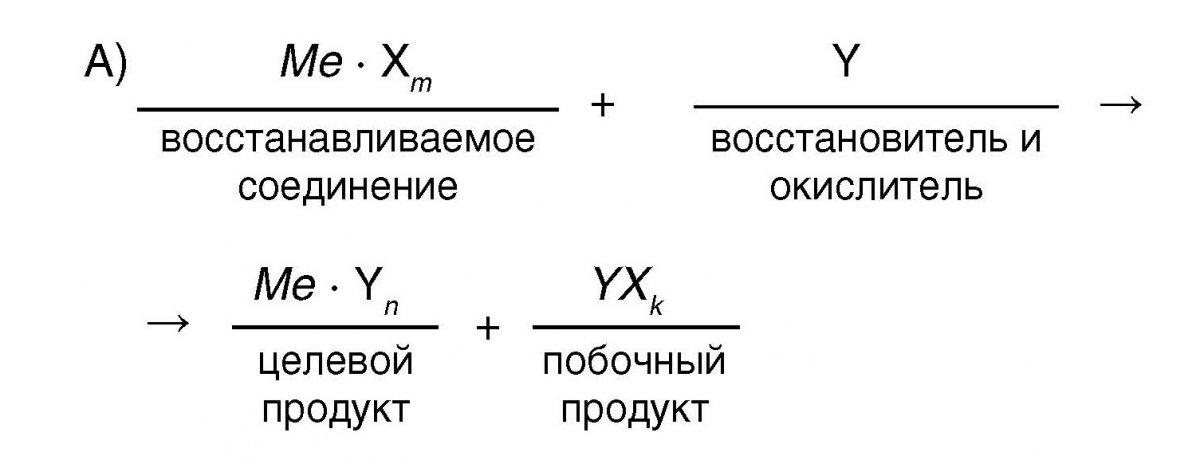

Обобщённая химическая схема СВС-процессов имеет вид:

где Xi → Ti; Zr; Hf; V; Nb; Ta; Mo; W и др.,

Yj → B; C; N; Si; S; Se; Al и др.,

Z → бориды, карбиды, нитриды, силициды и др.

Элементы Х представляют собой порошки металлов, которые играют роль горючего. Y-элементы играют роль окислителя и используются в порошкообразном, жидком или газообразном состоянии.

Продукт Z является тугоплавким и при температуре горения находится, как правило, в твёрдом состоянии.

Химическое взаимодействие элементов протекает в конденсированной фазе даже в случае, если один из реагентов — газ. В большинстве сочетаний взаимодействие Х с Y происходит с выделением большого количества тепла, что и обеспечивает возможность горения.

В настоящее время кроме обычных вариантов m = 1 и n = 1 имеют место и другие варианты (m ≠ 1 и n ≠ 1), приводящие к синтезу более сложных соединений:

m = 1, n = 2 (карбонитриды Me ∙ Cx ∙ Ny, где Me = Ti Zr Nb, Ta, W, V);

m = 2, n = 1 (Nbx Zr1 – x N; Mox Nb1 – x S2: Tix Cr1–x B2: Tix W1–x C);

m = 2, n = 2 (сложный карбонитрид Nbx Zr1 = x Cy Nz).

В зависимости от агрегатного состояния элементов Y осуществляется три типа СВС-процессов:

— горение смесей порошков Х и Y в вакууме или инертной газовой фазе (например, получение карбидов, боридов, силицидов);

— горение порошков Х в газообразном окислителе Y (например, получение нитридов при горении в газообразном азоте);

— горение порошков Х в жидком окислителе Y (например, получение нитридов при горении в жидком азоте).

Характерной особенностью СВС-процессов является отсутствие побочных продуктов.

На базе СВС развиваются различные комбинированные процессы. Один из них представляет собой сочетание СВС и металлотермии. Возможны два варианта схем процессов синтеза:

Например, WO3 + 3B = WB + B2O3

Например, MoO3 + 2Al + 2Si = MoSi2 + Al2O3

Сущность этого комбинированного процесса заключается в том, что металл, являющийся одним из реагентов СВС-процесса, образуется в результате металлотермической реакции, которая предшествует этому процессу. Элементы-восстановители и элементы-окислители могут быть как одинаковыми (вариант А), так и разными (вариант Б). Выявлено, что комбинированный процесс дешевле, чем СВС, но образованные продукты более низкого качества [11].

Полнота реагирования обеспечивает для конденсированных целевых продуктов высокое качество, а для газообразных — большую производительность.

СВС-баротермия

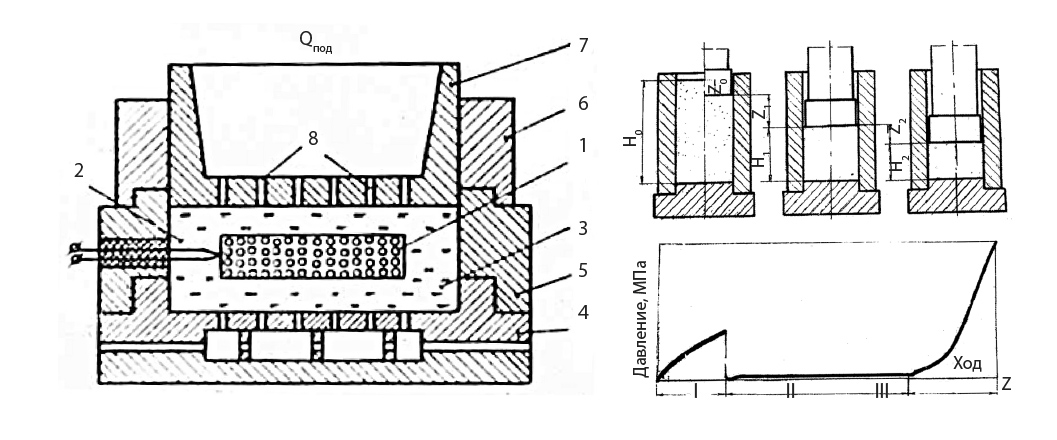

На рис. 2а представлена пресс-форма для реализации технологии СВС-баротермии; процесс, сочетающий в одном акте давление и температуру, растущие по экспоненте на рис. 2б последовательность СВС-компактирования исходного реагента и конечного продукта СВС.

а) б)

Рис. 2. Типовая технология компактирования синтезированных продуктов: а) типовая пресс-форма для проведения СВС-баротермии: 1 — исходный брикет, 2 — вольфрамовая спираль для передачи теплового импульса, 3 — пористая теплоизолирующая среда, 4 — поддон пресс-формы, 5 — средняя плита с инициирующим устройством, 6 — направляющая втулка, 7 — пуансон, 8 — газоотводные каналы, Qпр — предварительная нагрузка (силовой подпор); б) последовательность компактирования продукта синтеза: I — холодное брикетирование, II — уплотнение продукта (стартовое уплотнение), III — уплотнение синтезированного продукта прессовым оборудованием.

Пресс-форма для реализации процессов СВС-баротермии (рис. 2) должна выполнять следующие функции:

— осуществлять дозированный, заданный силовой подпор (Qпод) на внешнюю поверхность исходных реагентов заготовки перед началом проведения синтеза и в процессе прохождения синтеза вплоть до его окончания [14];

— рабочие поверхности прессового инструмента должны сопровождать изменение объёма заготовки (плавающий инструмент [13]) и беспрепятственно пропускать через образованные каналы поток расплавленных частиц и газа, нагретого до высоких температур;

— изолировать конечный продукт от контакта с атмосферой воздуха;

— удалять компактированный продукт синтеза из пресс-формы без силовой выпрессовки [23, 24].

Разработаны пресс-формы [25, 26], позволяющие создавать условия, при которых прессовый инструмент способен использовать газовые потоки, образующиеся в процессе синтеза, в качестве распорных усилий для начального уплотнения продукта синтеза с целью устранения в нём макропор.

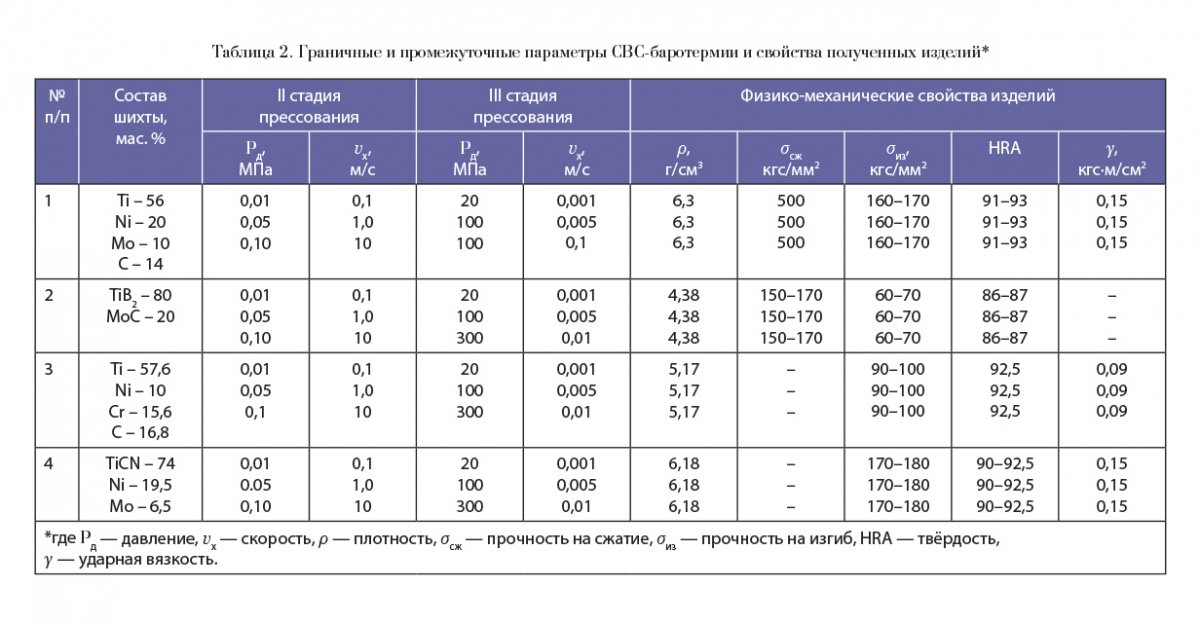

В результате проведённых экспериментов была установлена зависимость к уплотнению продукта синтеза от температуры в диапазоне высокотемпературной пластичности связки или основы (рис. 2, таблица 1).

|

Наименование |

Этапы СВС-компактирования | ||

|---|---|---|---|

| I | II | III | |

| Давление прессования, МПа | 300–700 | 0,05–0,1 | 20–300 |

| Скорость деформирования, м/с | - | 0,1–10 | 0,001–0,01 |

| Выдержка под давлением, с | До 50 | - | 30 |

| Изменение относительной пористости, % | 30–40 | <10 | <0,1 |

На первом этапе прессования преобладает вязкое сопротивление материала продукта синтеза при низком уровне напряжений. Под действием давлений 0,05–0,1 МПа при скорости деформирования 0,1–10 м/с относительная степень деформации синтезированного материала изменяется в диапазоне 0,5–0,75, в зависимости от степени предварительного уплотнения порошка.

Дальнейшее уплотнение, вплоть до теоретической плотности, происходит при давлении 20–300 МПа и скорости деформирования порядка 0,001–0,01 м/с. Параметры СВС-компактирования сведены в таблицу 1 и проиллюстрированы на рис. 2б, где в верхней части показаны этапы перемещения пуансона, а в нижней части — силовые параметры уплотнения продукта синтеза.

Указанные этапы отражают физико-механические свойства продуктов синтеза по мере изменения их температуры. Первый этап — «стартовое уплотнение», временной диапазон которого исчисляется единицами секунд и соизмерим по времени с «живучестью жидкой фазы» (таблица 1) [14].

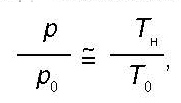

Рабочая камера пресс-формы кроме рабочих давлений прессования продукта синтеза должна иметь запас прочности для удержания дополнительного повышения давления. Подъем давления из-за нагрева газов, заключенных в поровом пространстве исходных реагентов, довольно велик и составляет ~10 атм., определяется соотношением:

где p — давление, развиваемое в поровом пространстве при нагреве; p0 — начальное давление; Тн — температура, реализуемая в СВС-процессе, °К; То — начальная температура, К.

При Тн ≈ 3000 К (2700°С) — характерная температура СВС-процесса [8] и То ≈ 293 К (20°С); p/p0  10.

10.

Такое повышение давления в условиях замкнутых пор приводит к разрыву сплошности материала. В процессе синтеза (сгорания) шихты давление во всем объёме камеры устанавливается постоянным и определяется соотношением газопрохода от волны горения к газорасходу через сквозные каналы отвода газа.

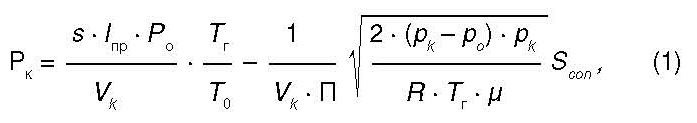

Исходя из теории расчёта реактивных двигателей процесс давления в рабочей камере при стационарном режиме описывается уравнением барической тенденции (уравнения Бари), которое имеет вид:

где П — пористость системы исходной заготовки, Vk — объем камеры, свободной от конденсата, Tг — температура горения, To — начальная температура, pk — давление в камере, μ — средний молекулярный вес газовых продуктов, участвующих в процессе, R — универсальная газовая постоянная, Scon — сечение сопла, s — торцевое сечение заряда, lпр — длина зоны прогрева волны горения.

Длину зоны послойного горения можно найти из уравнения:

где a — температуропроводность шихты, υ — линейная скорость горения.

Уравнение (1) получено при условиях, соответствующих работе инициирующего узла в дозвуковом диапазоне истечения продуктов сгорания из сквозных каналов, и независимости скорости горения от давления. Первое условие подтверждается результатами эксперимента по определению скорости газового потока в трубе (как показали результаты экспериментов, она оказалась небольшой — 10 м/с, что в пересчёте на движение в сквозных каналах составило не более 100 м/с), второе условие — исходя из уравнения Бари, что скорость горения безгазовых и малогазовых составов слабо зависит от давления.

Из соотношения (1) получено уравнение для определения давления в рабочей камере pk и скорости истечения продуктов сгорания из сквозных каналов. Эти уравнения (в приближении pk > pо) имеют вид:

Используя уравнения (2) и (3), можно рассчитать характеристики горения инициирующей шихты: температуру горения, газовыделение, пористость и температуропроводимость.

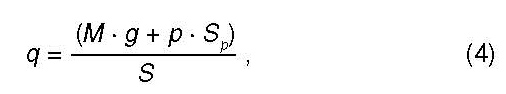

Связь между давлением компактирования и относительной плотностью продукта синтеза представлена формулой (4):

где M — масса подвижных частей устройства (сыпучий теплоизолятор, оболочка, пуансон, грузило) (кг), g — ускорение свободного падения (м/с2), S и Sp — площади основания брикета и поперечного сечения оболочки соответственно (м2).

Известно, что для создания благоприятных условий прохождения термосинтеза в заготовке, необходимо создать определённую величину пористости, влияющую на формирование фазового состава конечного продукта [15].

Технология СВС включает два направления получения продукта синтеза: один — в виде наноразмерных порошков тугоплавких соединений, другой — компактных изделий, с заданной пористостью или беспористых, полученных методом СВС-баротермии.

Структуры твёрдых сплавов, тугоплавких соединений, полученные методом СВС, не соответствуют структурам, полученным методами реакционного спекания порошковой металлургии. Это объясняется тем, что при реакционном спекании твёрдых сплавов, как правило, происходит срастание и рост карбидных зёрен, что является нежелательным явлением, так как на границах карбидных зёрен возможно появление дефектов, залечивание которых затруднено из-за отсутствия перекристаллизации жидкой фазы. При получении методом СВС, например, титановых сплавов (TiC-Ni-Mo) образование кольцевой структуры не наблюдается.

Заготовка для СВС-процессов состоит из набора брикетов, спрессованных из реакционной смеси. Каждый брикет имеет плотность не более 0,6 теоретической плотности, более точная пористость брикета (0,4 и менее) регламентируется для каждого состава реакционной смеси отдельно.

Разработка СВС-технологии тугоплавких соединений

Условия прохождения синтеза, влияющие на формирование структуры конечного продукта, будут наиболее благоприятными при оптимальной исходной плотности (пористости) брикета из реагентов, предназначенных для термосинтеза. Температуры волны горения СВС и скорость горения, в частности, зависят от степени уплотнения исходных продуктов синтеза, которая падает при уменьшении плотности брикета и разбавлении конечным продуктом. С другой стороны, следует учитывать, что структура материала в объёме брикета анизотропная, так как в ней имеются расслойные трещины и другие дефекты, связанные с условием деформирования брикета. Структурные дефекты брикета искривляют фронт прохождения волны горения, гасят скорость горения и являются местами конденсации летучих продуктов синтеза, что в ряде случаев приводит к окислению материала. На термодинамическую стабильность горения (синтеза) кроме разбавления исходных реагентов конечным продуктом и структурных дефектов брикетирования также влияют давление и скорость деформирования, от которых зависит механизм переноса тепла и диффузия в волне горения.

Синтез проводят в камерах сжигания, при этом исходный продукт в виде спрессованных брикетов размещают в оболочку или располагают в пресс-форме внутри пористой теплоизолирующей среды (рис. 2а). В процессе прохождения синтеза в объёме заготовки возникает температурный градиент. На поверхности синтетического продукта, контактирующего с «холодными» стенками камеры сжигания, появляется слой непрореагировавшего исходного материала — реагента с различной степенью неполноты превращения, в то же время из-за частичного затвердевания карбидного каркаса образуются зоны с пониженной пластичностью. Определено, что чем меньше точек контакта имеет заготовка с обрамляющей её поверхностью, тем выше равномерность распределения пор в объёме синтезированной заготовки.

В металлургии СВС выделяют три последовательные стадии: первая — химическое взаимодействие исходных реагентов, продукты горения которых составляют двухфазный расплав, вторая — разделение продуктов горения под действием силы тяжести по границам плотностей металлической и оксидной фаз, третья — кристаллизация продуктов сгорания вследствие их охлаждения.

Составная заготовка для СВС-процесса должна состоять из большого числа отдельных брикетов (например, шаров — рис. 1г), равномерно распределённых по объёму камеры сгорания. Объём шаров-брикетов должен быть на порядок меньше макропор цельной заготовки [9]. Наличие пространства между составными частями заготовки (шарами) способствует беспрепятственному прохождению летучих продуктов синтеза, что приводит к равномерному прогреву сборной заготовки. Каждая составная часть заготовки после синтеза представляет собой пористый синтезированный продукт с неравномерным распределением макропор (рис. 1д).

В проводимых исследованиях получения тугоплавких соединений, в частности карбида титана, исходным сырьём служили титановый порошок марки ПТМ (производства НПО «Тулачермет», ТУ 14-1-3086-80) и углерод ПМ-15 ТС (производства Ярославского завода технического углерода).

В качестве связующих добавок использовали смеси порошков металлов IV–VI групп Периодической системы элементов Д. И. Менделеева, а также стальную стружку типа Х18Н15, Х37Ю7, 10Р6М5.

Для предотвращения обезуглероживания получаемого конечного продукта синтеза исходное сырьё подвергалось сушке. Сушку порошков проводили в вакуумном сушильном шкафу водяного обогрева при температуре 60—90°C и остаточном давлении не более 10 мм рт. ст., время сушки составляло 6—8 часов.

Для приготовления смеси кроме основных исходных компонентов шихты использовали органический растворитель. Смешение производилось в шаровой мельнице с применением размольных тел, отношение массы которых к массе шихты составляло 3,5:1. При смешивании использовались шары диаметром 8, 10 и 30 мм, в следующих пропорциях: Ø8 мм — 29%; Ø10 мм — 52% и Ø30 мм — 19%.

Сначала в мельницу загружали шары, затем шихту и в конце — органический растворитель. Смешение производили при атмосферном давлении, время смешивания — 72 часа. Выгрузку пульпы осуществляли через двойное сито № 045 на лоток из нержавеющей стали. Процеженная смесь поступала на сушку в вакуумный шкаф и сушилась при температуре 90—100°C в течение 8—10 часов. После сушки в смесь, просеянную на вибрационном сите, с целью улучшения формуемости добавили раствор синтетического полимера в органическом растворителе.

Формование брикетов в виде шаров проводили на гидравлическом прессе усилием 100 тс в пресс-форме двухстороннего обжатия, пуансонами, на торцах которых выполнены полусферы. Боковая поверхность брикетов контактировала с матрицей, реализующей условия прессования с активными силами трения. Полученные брикеты — шары (рис. 1г) теоретической плотности 0,45–0,6 размещали в пресс-форме (рис. 2а) под слоем песка (SiO2), который использовался в качестве термоизолятора и пористой среды для удаления адсорбированных газов и легкоплавких примесей.

Начало инициирования процесса горения составной заготовки проводили с помощью форкамеры, устройства поджога, обеспечивающего чистоту продукта синтеза [14]. Струя летучих продуктов синтеза нагревала соседствующие контактируемые с ними брикеты и посредством теплопередачи распространяла тепловой импульс, достаточный для образования эффекта возгорания брикетов. Брикеты-шары, сгорая, увеличивались в размерах и заполняли между собой пустоты.

После охлаждения продукт синтеза — образованный спёк дробили в приводных планетарных мельницах, сортировали и просеивали на виброситах, разделяя порошок TiC на фракции. Средний размер частиц, полученных методом СВС, составил 40–50 нм.

Абразивная способность карбида титана (относительно алмаза), полученная методом СВС, составляет 1,21, что в 3,7 раз превышает абразивную способность карбида титана, полученного углетермическим методом, и в 1,5 раза — методом плавления в вакуумной печи Таммана.

Методами СВС-технологии получают наноразмерные тугоплавкие соединения высокой чистоты для изготовления наноструктур, например, керамики, что невозможно получить традиционными методами реакционного спекания, так как в порошковой металлургии спекание приводит к значительному укрупнению нанопорошков, что существенно снижает уровень физико-механических и трибологических свойств изделий [17].

Разработка процессов СВС-баротермии

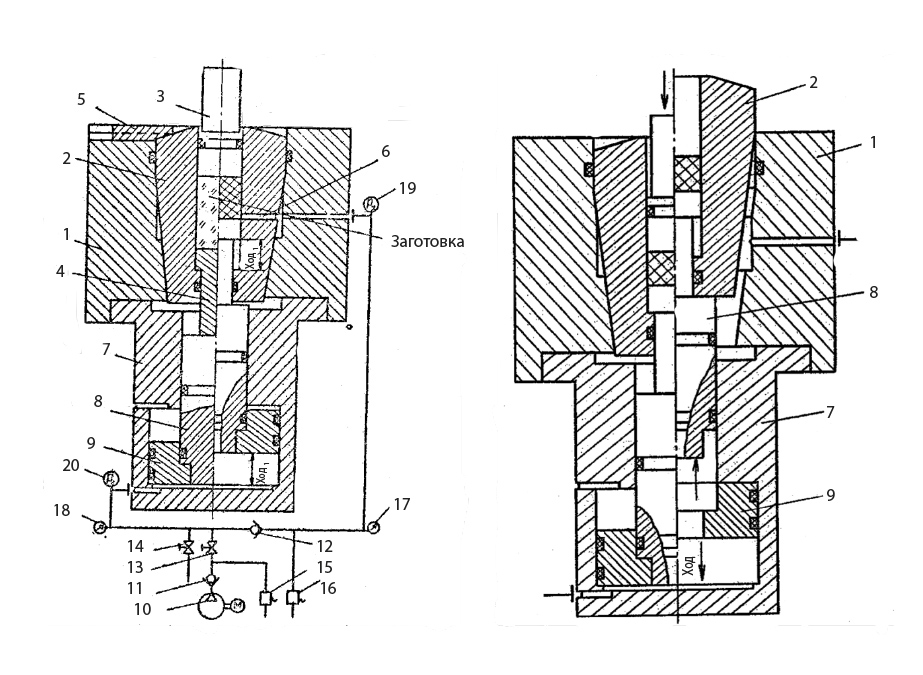

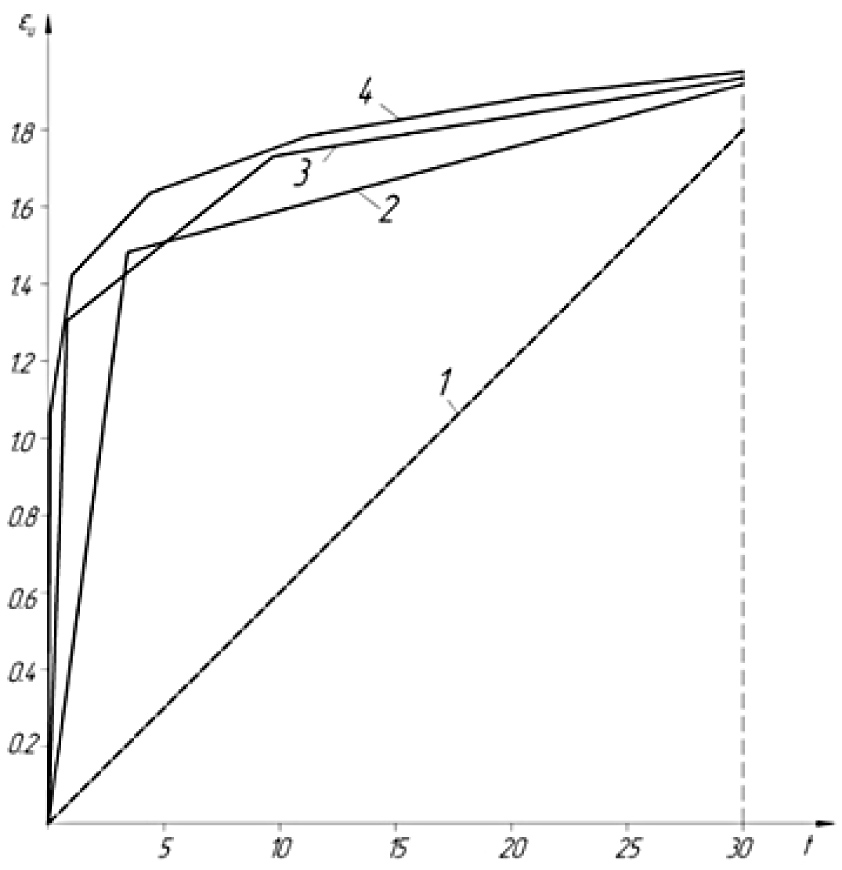

На рис. 3 показана пресс-форма, в которой предварительное нагружение исходной заготовки осуществляется за счёт гидравлического нажимного устройства [16].

Пресс-форма для термосинтеза содержит контейнер 1, в котором размещена разъёмная матрица 2, верхний 3 и нижний 4 пуансоны. Полуматрицы 2 сверху удерживаются клиновым зажимом 5. В матричную полость помещают порошковую заготовку из реакционной смеси, горение которой сопровождается экзотермическим эффектом с выделением летучих продуктов горения. Матрица 2 имеет радиальные каналы 6 для фильтрации газов, а контейнер 1 — полость, выполняющую роль газосборника, и канал (не показан), сообщающий эту полость с полостью пневмоцилиндра 7 посредством газовой магистрали (не показана). Пуансон 4 нижним торцом опирается на выталкиватель 8 пневмоцилиндра 7 и работает в паре с плунжером 9. Пневмоцилиндр регистрации работы при термосинтезе 7 имеет индивидуальный привод-компрессор 10, обратные клапаны 11, 12, вентили 13, 14, предохранительные клапаны 15, 16.

Пресс-форма оснащена манометрами 17, 18 и датчиками давления 19, 20 для регистрации работы при термосинтезе заготовки (рис. 3а, справа) и при прессовании изделий (рис. 3б).

Пресс-форма работает следующим образом.

Шихтовую заготовку (следующего состава, мас.%: титан 56, никель 20, молибден 10, остальное — углерод) массой 250 г. брикетируют и устанавливают в матричную полость пресс-формы (рис. 3а, слева). После инициирования реакции горения газы, образованные в результате синтеза, нагреваются до температуры 3000 К и через радиальные каналы 6 матрицы 2, газосборник контейнера 1 и газовую магистраль поступают в рабочую полость пневмоцилиндра 7. По мере прохождения волны горения по объёму заготовки давление газов под плунжером 9 и выталкивателем 8 увеличивается на порядок и более атмосфер [2].

Площадь поперечного сечения полости пневмоцилиндра 7 в 1,5 раза больше площади поперечного сечения матричной полости. Плунжер 9 и выталкиватель 8 перемещаются вверх и уплотняют синтетический продукт (рис. 3а, справа), который получает относительную степень деформации от 0,5 до 0,7.

а) б)

Рис. 3. Пресс-форма для СВС-баротермии с гидравлическим нажимным устройством: а) исходное положение, слева — начальный момент, справа — момент прессования газом; б) дальнейшие стадии технологического процесса, слева — момент прессования синтетического продукта при помощи прессового оборудования, справа — момент извлечения спрессованного изделия

После окончания процесса синтеза и структурирования синтетического продукта производят его допрессовку усилием прессового оборудования через верхний пуансон 3 до заданной плотности. При этом нижний пуансон 4, выталкиватель 8 и плунжер 9 опускаются, увеличивается давление газов, находящихся в рабочей полости пневмоцилиндра 7, до того момента, пока газы не создадут давление, равное усилию прессования продукта синтеза (рис. 3б, слева). Избыточное давление газов в матричной полости стравливают через предохранительный клапан 16. По окончании прессования посредством компрессора 10 нагнетают воздух в рабочую полость пневмоцилиндра. Отводят от матрицы 2 клиновой зажим 5 и пуансон 3. Плунжер 9 и выталкиватель 8 поднимаются и удаляют изделие вместе с разъёмной матрицей 2 из контейнера 1 (рис. 3б, справа).

Основные свойства материала изделия: прочность на изгиб 1500 Мпа, твёрдость 87–91 HRA, что превосходит известный твёрдый сплав ТН-40.

Прессование продукта синтеза характеризуется двумя конкурирующими процессами:

— накопление микроповреждений вследствие пластической деформации;

— частичное залечивание накопленных микроповреждений за счёт структурных изменений.

Такой механизм накопления повреждений описывается моделью наследственного типа [18]:

где,0 ≤ ψ ≤ 1; ψ(0) = 0; ψ(t*) = 1; t* — предельное время, соответствующее разрушению образца; t, τ — время;

φ(t – τ; I(τ)) — ядро наследственности; ƒ — некоторая функция.

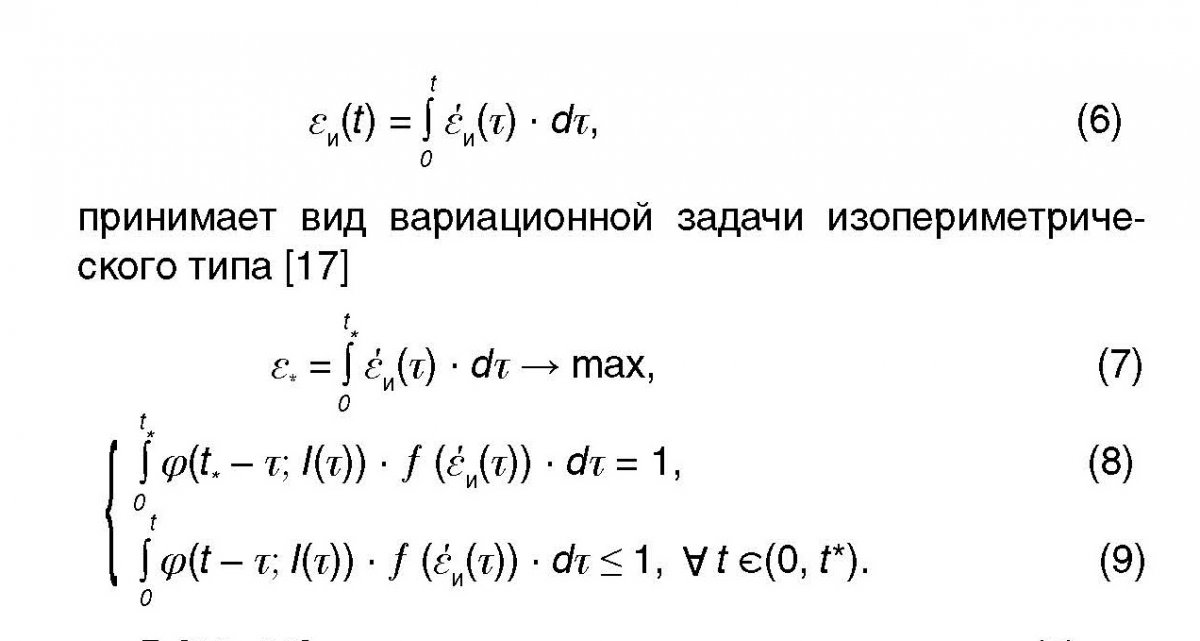

Процесс прессования можно интенсифицировать в результате решения следующей задачи: определить закон изменения скорости деформации έи = έи(t), при котором за заданное время t заготовка получает максимальную накопленную деформацию ε*. Математическая формализация сформулированной задачи с учетом (5) и зависимости накопленной деформации εи от скорости деформации έи

В [19, 20] доказано, что условных экстремумов (7) совместно с (8) без учета второго условия (9) не существует. То есть решение задачи (7) может быть только на границе области, которая определяется неравенствами (9).

Учитывая, что (9) в области непрерывных функций έи = έи(t) в общем случае эквивалентно бесконечному количеству неравенств, которые формируют поверхность возможных значений, задачу решали для случая ступенчатого изменения скорости деформирования. Тогда второе условие (9) трансформируется в k–1 неравенство, где k — количество ступеней.

В работах [20, 21] дано решение задачи (3) для двух-, трёх- и k-ступенчатого режимов изменения скорости деформирования. Даже использование самого простого двухступенчатого режима изменения скорости приводит к возможности существенного увеличения накопленной деформации по сравнению с деформированием с постоянной скоростью [22].

Основные выводы в результате решения вариационной задачи (7):

— при увеличении количества ступеней изменения скорости деформирования увеличивается максимальная деформация, которую может получить материал без разрушения в результате горячего пластического деформирования (рис. 4);

— оптимальные ступенчатые схемы — схемы с понижением скорости на каждой последующей ступени.

Рис. 4. Динамика изменения накопленной деформации: 1 — деформирование с постоянной скоростью; 2 — двухступенчатое изменение скорости деформирования; 3 — трехступенчатое изменение скорости деформирования; 4 — шестиступенчатое изменение скорости деформирования

Решение задачи (7) с учетом влияния скорости деформирования на термодинамическую стабильность заготовки позволило максимально использовать пластические свойства материала в горячем состоянии и оптимизировать процесс получения деталей методом СВС-баротермии.

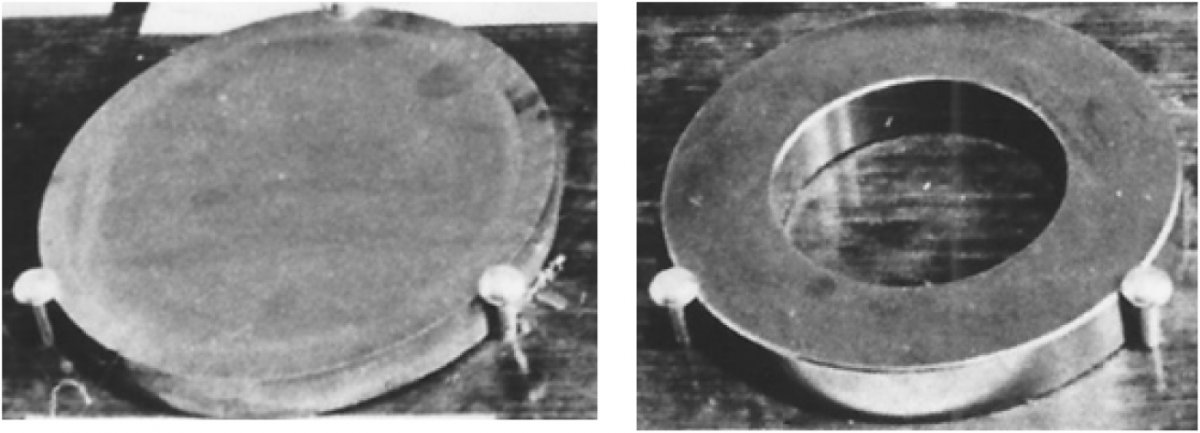

Пример получения твёрдосплавной заготовки для бандажа — валка холодной прокатки медной проволоки. Диаметр валков чистовых клетей 280–300 мм, прокатываемый материал — медь М1, скорость прокатки до 9 м/с, температура медной катанки 300–400°C, температура валков 100–150°C, температура смазочно-охлаждаемой жидкости (СОЖ) 60–70°C. В качестве исходного материала использовали брикеты-шары диаметрами 10, 12 и 22 мм, спрессованные из реакционноспособной смеси диборида титана (TiB2) состава: боридно-карбидная керамика (80%TiB2 + 20%MoC) плотностью 3,3–3,5 г/см3. Наружный диаметр матрицы–камеры сгорания — 281 мм, внутренний — 210 мм.

После инициирования реакции горения [5] скорость прохождения волны горения составляла 10–11 мм/с, время горения брикетов сборной заготовки — 12–13 с. При синтезе наблюдалась высокая интенсивность реакции СВС, градиенты температуры составили 1500 град/мм, а скорость изменения — 25000 град/с [15].

За период горения температура начальных брикетов понизилась на 580–780°C. После прохождения синтеза высота заготовки уменьшилась на 5%.

Период выдержки составил 3,3 с. Перед началом прессования по толщине заготовки образовался перепад температур порядка 610–870°C. Через 15 с после инициирования реакции горения заготовки произвели деформирование продукта синтеза. При этом высота его уменьшилась на 10% по отношению к высоте, полученной после стартового уплотнения летучим газом. Скорость перемещения нижнего пуансона 4 была постоянна и составляла порядка 0,1 м/с, давление на рабочем пуансоне на всём пути деформирования изменялось от 0,001 до 0,1 МПа.

После того как давление на пуансоне достигло 0,1 МПа, высота уплотнённого продукта синтеза составила 36 мм. В дальнейшем скорость перемещения пуансона уменьшили на порядок до 0,01 м/с. При указанной скорости произошла допрессовка продукта синтеза давлением 20–300 МПа.

По окончании прессования продукт синтеза приобрёл следующие параметры: наружный диаметр 283 мм, внутренний диаметр 208 мм, высота 30 мм.

После остывания продукта синтеза в термостате, последующей шлифовки и термообработки изделие имело размеры: наружный диаметр 280 мм, внутренний диаметр 212 мм, высота 28 мм (рис. 5б).

а) б)

Рис. 5. Изделия, полученные методом СВС-барометермии для холодной прокатки медной проволоки: а) диск; б) валок

Образцы, вырезанные из изделия, показали следующие физико-механические характеристики: плотность 4, 38 кг/м3; модуль Юнга 54000 кг/мм2; коэффициент линейного расширения 4,6×10–6 град–1; предел прочности на сжатие 3,5–3,7 ГПа; твёрдость по шкале А. Роквелла 86–87 ед; предел прочности на изгиб 60–70 кгс/мм2.

Выводы

1. С целью получения тугоплавких соединений предложен принцип создания заготовки, состоящей из отдельных брикетов экзотермической смеси, каждый из которых содержит смесь реагентов, поддерживающих экзотермическую реакцию синтеза в условиях адиабатического горения.

2. Разработана технологическая оснастка (пресс-форма) для компактирования составной заготовки в режиме СВС-баротермии, позволяющая в автоматическом режиме осуществлять начальную деформацию продукта синтеза за счёт газов, образующихся в процессе горения исходных реагентов.

3. Разработана СВС-технология, включающая размещение составной заготовки в реакторе пресс-формы, инициирование реакции горения и деформирование синтезированного продукта в две стадии, сначала под давлением 0,01–0,1 МПа со скоростью деформирования 0,1–10 м/с, затем под давлением 20–500 МПа со скоростью 0,001–0,01 м/с.

4. Изделия, полученные методом СВС-технологии обладают более высокими физико-химическими и механическими свойствами, чем изделия традиционной порошковой металлургии, а сам процесс СВС более экономичен и рентабелен.

Литература

- Мержанов А. Г., Боровинская И. П., Шкиро В. М. Сделано от-крытие // Наука и жизнь. 1984. № 11. С. 33—35.

- Вайцехович С. М. Исследование процессов деформирования порошковых материалов и продуктов горения при обработке сжимаемых сред давлением // Тезисы докладов Республиканской научно-технической конференции «Теоретические и прикладные проблемы развития наукоёмких и малоотходных технологий обработки металлов давлением». Винница, 1991. С. 30.

- Мержанов А. Г. Твёрдосплавное горение / А. Г. Мержанов, А. С. Мукасьян. М.: Торус Пресс, 2007. 336 с.

- Вайцехович С. М., Михалевич В. М., Краевский В. А. Теория и технология получения изделий методами СВС-баротермии на основе моделирования процессов накопления повреждений / Порошковая металлургия. № 1/2, 2013. С. 3–10. ISSN 0032–4795.

- Вайцехович С. М., Панов Д. В., Кривенко Г. Г. Инициирование реакции горения в технологиях самораспространяющегося высокотемпературного синтеза / Издательский центр «Технология машиностроения», Москва, 2018. № 4. С 5–16.

- Вайцехович С. М. Пресс-инструменты для получения крупногабаритных изделий из порошкообразных материалов. / Порошковая металлургия. 1993. № 8. С. 98–103.

- Вайцехович С. М., Мишулин А. А. Некоторые технологические аспекты СВС-компактирования. / КШП. 1993. № 3. С. 5–9.

- Хакен Г. Синергетика. Иерархия неустойчивости в самоорганизующихся системах и устройствах. М.: Мир, 1965. 625 с.

- Вайцехович С. М., Мишулин А. А. Исследование процессов уплотнения продуктов самораспростроняющегося высокотемпературного синтеза (СВС) и разработка оборудования для его силового компактирования // Кузнечно-штамповочное производство. 1993. № 7. С. 5–8.

- Вайцехович С. М., Кужель А. Е. Разработка технологии получения заготовок для последующего изготовления деталей методом самораспространяющегося высокотемпературного синтеза. Труды ЦНИИТМАШ. № 211. 1989. С. 51–53.

- Баланкин А. С., Банных О. А. Синергетика экстремальных технологий получения металлических материалов с самоорганизующимися структурами. Тезисы докладов II Всесоюзного симпозиума по перспективным металлическим материалам. Часть 2. Синергетика. Новые технологии получения и свойства металлических материалов. АН СССР. Институт металлургии им. А. А. Байкова. Москва, 1991. 12–17 мая.

- Зенин А. А., Мержанов А. Г. Исследование структуры тепловой волны в СВС-процессах на примере синтеза боридов. Препринт, Черноголовка, ФИХФ АН СССР, 1980.

- Вайцехович С. М., Афанасьев Н. Ю., Овечкин Л. М. Немонотонное деформирование пористых материалов // Сборка в машиностроении, приборостроении. 2020. Том 21 № 5 (238). С. 209–218.

- Патент на изобретение № 2 577 641 РФ МПК7 В22F 3/14, С01В31/30; B01J19/08. Устройство для инициирования реакции термосинтеза и получения компактной заготовки // Вайцехович С. М., Степанов Л. С., Кужель А. С. и др. (RU), № 2014 126 661 (043237) от 02.07.2014, опубл. 20.03.2016. Бюл. № 8.

- Алдушин А. П., Ивлева Т. П., Мержанов А. Г. и др. Разделение фронта горения в пористых металлических образцах при фильтрации окислителя. Сб.: Процессы горения в химической технологии и металлургии. Черноголовка, 2975. С. 345–252.

- Патент на изобретение № 2 566 101 РФ МПК7 В22F 3/14, С01В31/30. Устройство для прессования экзотермической шихтовой заготовки // Вайцехович С. М. Степанов Л. С., и др. (RU) № 2014126662 заявка от 02.07.2014 г., опубл. 20.10.2015 Бюл. № 29.

- Basu B., Kalin M. Tribology of ceramics and composites: a materials science perspective. Hoboken, New Jersey: John Wiley & Sons, Inc., 2011.

- Михалевич В. М. Тензорные модели накопления повреждений. Винница: УНИВЕРСУМ-Винница, 1998. 195 с

- Mikhalevich V. Variational problems for damage accumulation models heritable type / V. Mikhalevich, V. Kraevskiy // The nonlinear analysis and application 2009: Materials of the international scientific conference (April 02—04th 2009, Kyiv). — Kyiv: NTUU "KPI", 2009. Р. 109–110.

- Михалевич В. М. Моделирование предельных деформаций на свободной поверхности при осесимметричной осадке / В. М. Михалевич, В. А. Краевский, Ю. В. Добранюк // Прогрессивные методы и технологическое оснащение процессов обработки металлов давлением: мат. международ. науч.-техн. конф. СПб.: Балт. гос. техн. ун-т, 2009. С. 108–112. ISBN 978-5-85546-474-0.

- Вайцехович С. М., Михалевич В. М., Краевский В. А. Технология изготовления твердосплавных режущих пластин методом СВС-баротермии // Порошковая металлургия. № 3/4, 2013. С. 20–26. ISSN 0032-4795.

- Михалевич В. М., Краєвський В. О. Формулювання варіаційної задачі для моделі накопичення пошкоджень при гарячому деформуванні / В. М. Михалевич, В. О. Краєвський // Обробка матеріалів тиском. Збірник наукових праць. Краматорськ, 2009. № 2 (21). С. 12–16. ISBN 978-966-379-339-9.

- Патент на изобретение № 1 660 844 СССР МПК7 В22F 3/02. Устройство для прессования изделий из порошка / Вайцехович С. М., Мишулин А. А., Стебунов С. А. (RU) № 4370384 заявка от 21.01.1988, опубл. 07.07.1991. Бюл. № 25.

- Патент на изобретение № 1 675 053 СССР МПК7 В22F 3/02. Устройство для прессования изделий из порошкообразного материала / Вайцехович С. М., Михалевич В. М., Питюлин А. Н. (RU) № 4444403/02 заявка от 19.05.1988, опубл. 07.09.1991, Бюл. № 33.

- Патент на изобретение № 2 572 268 РФ МПК7 В22F 3/02, В22B 15/02. Способ объёмного прессования брикетов из порошкообразного материала и устройство для осуществления способа / Вайцехович С. М., Кужель А. Е., Михалевич В. М. и др. (RU) № 2014124242/02 заявка от 17.06.2014, опубл. 10.01.2016. Бюл. № 1.

- Патент на изобретение № 1 475 772 СССР МПК7 В22F 3/02. Способ прессования изделий из порошкообразного материала / Вайцехович С. М., Мишулин А. А., Михалевич В. М. (RU) № 4253057/23-02 заявка от 13.04.19, опубл. 30.04.1989. Бюл. № 16.

Источник журнал "РИТМ машиностроения" № 6-2021