Существует множество способов химико-термической обработки для достижения требуемых свойств поверхностей изделий, при этом в современном производстве деталей машин, технологической оснастки и инструмента наиболее широко применяют цементацию, азотирование и нитроцементацию.

Химико-термическая обработка (ХТО) является одним из наиболее широко применяемых способов поверхностного легирования, основанным на диффузионном насыщении поверхностного слоя активными атомами легирующих элементов из внешней среды (жидкой (расплавы солей), твердой (порошковые среды и обмазки), газообразной (газовые среды, содержащие необходимые легирующие элементы) при повышенных и высоких температурах [1].

Целью ХТО является обеспечение требуемых свойств поверхностного слоя (твердость, износостойкость, антифрикционность, сопротивление эрозии и коррозии, усталостная прочность, жаростойкость и др.).

Процессы ХТО осуществляются при определенных температурах (для сталей 500…1200°С) и временной выдержке при этих температурах.

Эффективность процесса ХТО в значительной степени зависит от соотношения скорости адсорбции активных атомов легирующих элементов на поверхности и скорости их диффузии в глубь материала.

Наибольшее практическое применение получили следующие процессы ХТО:

1. цементация (насыщение углеродом);

2. азотирование (насыщение азотом);

3. алитирование (насыщение алюминием);

4. силицирование (насыщение кремнием);

5. борирование (насыщение бором);

6. титанирование (насыщение титаном);

7. хромирование (насыщение хромом);

8. комплексное насыщение:

а) нитроцементация (насыщение азотом и углеродом);

б) бороалитирование (насыщение бором и алюминием);

в) хромоалитирование (насыщение хромом и алюминием).

Методы 1, 2, 5, 7, 8 (а, б) используются в основном для обеспечения износостойкости деталей, причем методы 5 и 8 (б) — для защиты от износа при высоких температурах. Методы 3, 4, 5, 8 (б, в) — для обеспечения жаростойкости. Методы 6 и 7 — для защиты от коррозии.

Процесс насыщения поверхностного слоя при ХТО весьма сложен. Его эффективность определяется множеством факторов, основными из которых являются:

— свойства насыщающего элемента (элементов): размеры атомов, химический потенциал, растворимость в насыщаемом материале и др.;

— концентрация активных элементов (атомов) в насыщающей среде;

— интенсивность адсорбции молекул и атомов насыщающей среды на поверхности и химических реакций, протекающих на поверхности;

— интенсивность диффузионных процессов на поверхности и внутри материала, зависящих от свойств насыщаемого материала, механизма диффузии, температуры, образующихся в процессе насыщения фаз, и др.;

— градиент концентрации легирующего элемента по глубине слоя.

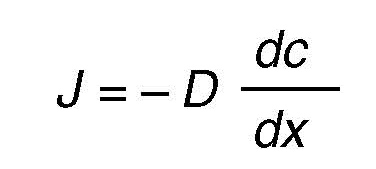

С микроскопической точки зрения процесс насыщения описывается законами Фика, один из которых отражает зависимость потока переносимого вещества от концентрации диффундирующего элемента:

(где J — удельный поток вещества диффундирующего через сечение; dc/dx — градиент концентрации в данном сечении; D — коэффициент диффузии), а другой — изменение концентрации во времени:

Коэффициент диффузии показывает количество вещества, диффундирующего через единицу площади за единицу времени при величине градиента концентрации, равной единице. Зависимость D от температуры описывается уравнением:

D = Do exp[–Q / (RT)],

где Do — коэффициент; Q — энергия активации диффузии; R — газовая постоянная; T — температура.

Некоторые значения коэффициента диффузии в железо приведены в табл. 1.

| Диффундирующий элемент |

Температура, °С |

Коэффициент диффузии ×1014, м2 /сек |

|---|---|---|

|

Углерод Азот Алюминий Алюминий Кремний Сера |

925 800 900 1150 960 1150 |

1082 120 33 170 75 0,8 |

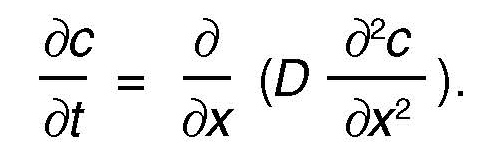

При анализе процесса насыщения поверхностного слоя можно выделить совокупность потоков насыщающего вещества (рис. 1): J1 — поток активных атомов и молекул, адсорбируемый поверхностью; J2 — поток вещества, диффундирующего в глубь металла; J3 — поток вещества, десорбируемый с поверхности. Характер распределения концентрации диффундирующего элемента определяется соотношением величин этих потоков (кривые 1, 2, 3). Если величина потока активных атомов, адсорбируемых поверхностью, значительно превышает величину потока атомов, диффундирующих в глубь металла, — распределение концентрации соответствует кривой 1. Кривая 2 соответствует условиям стабильного протекания процесса ХТО, когда потоки J1 и J2 приблизительно равны. Если по каким-либо причинам поступление атомов на поверхность резко уменьшилось или увеличился десорбционный поток, то формируется распределение концентрации, характеризуемое кривой 3.

Рис. 1. Влияние потоков вещества на формирование упрочненного слоя при ХТО

На насыщаемой поверхности всегда образуется пограничный слой, состоящий из адсорбированных молекул среды и продуктов химических реакций (химических соединений исходного металла с элементами насыщающей среды). Этот слой в определенных условиях может в значительной степени тормозить процесс насыщения (пассивированный слой), препятствуя подводу активного диффундирующего элемента, а в некоторых случаях, напротив, вследствие наличия в нем высокой концентрации насыщающего элемента способствовать ускорению диффузионных процессов.

На практике для управления процессами ХТО используют изменение параметров процесса (температуры, давления, концентрации насыщающего элемента, времени).

Для интенсификации ХТО используют: скоростные методы электронагрева, высокочастотный нагрев, тлеющий разряд (ионная (плазменная) ХТО), механическое воздействие на насыщаемую поверхность и др.

Качество упрочнения после ХТО должно соответствовать основным показателям, в число которых входят: отсутствие дефектов структуры слоя, дисперсность мартенсита, твердость поверхности и эффективная толщина слоя.

Эффективной толщиной упрочненного слоя называют часть диффузионного слоя до глубины, на которой достигается требуемое значение базового параметра (концентрации насыщающего элемента или твердости). Эффективная толщина упрочненного слоя назначается в зависимости от действующих контактных нагрузок.

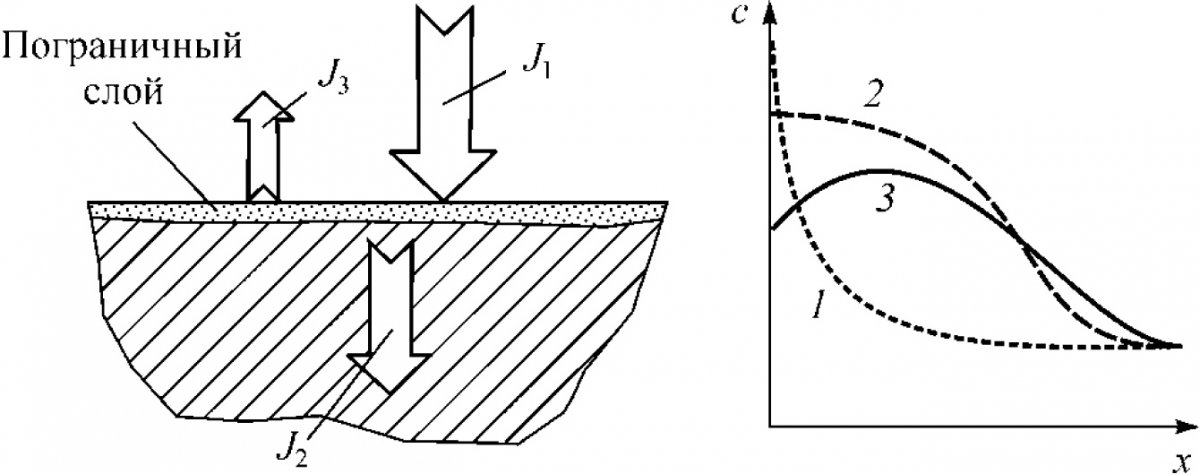

Значение эффективной толщины диффузионного слоя xo обычно подчиняется параболической зависимости (рис. 2а):

xo = kτ,

где k — коэффициент, зависящий от конкретных условий проведения ХТО, насыщаемого материала и среды, в частности, ее химического потенциала (концентрации активных атомов на поверхности); τ — время обработки.

Рис. 2. Влияние факторов ХТО на эффективную глубину упрочненного слоя: а) времени ХТО; б) химического потенциала среды на поверхности; в) температуры

Рассмотрим наиболее широко применяемые способы ХТО: цементацию, азотирование и нитроцементацию.

Цементацией называют насыщение поверхностного слоя углеродом. Обычно цементации подвергают детали из сталей, содержащих не более 0,3% углерода. В авиастроении цементируют детали из сталей 12ХН3А, 12Х2Н4А, 18Х2Н4ВА, 12Х2НВФА, 20Х3МВФ-Ш и др. При такой концентрации после закалки и низкого отпуска сердцевина сохраняет высокую пластичность и вязкость, что позволяет избежать хрупкого разрушения. Наиболее часто цементации подвергаются только рабочие поверхности деталей. Остальные поверхности защищают от насыщения использованием специальных обмазок, нанесением слоя меди гальваническим способом либо предусматривают припуски на нерабочих поверхностях, которые удаляются после цементации механической обработкой.

Насыщающую среду при цементации называют карбюризатором. Цементация может производиться из твердой фазы в газовой среде или с использованием специальных обмазок.

Основной составляющей всех твердых карбюризаторов является уголь различного происхождения: древесный, каменный, костный. Наиболее часто используют древесный уголь. Для повышения активности карбюризатора в него вводят ускорители цементации, например BaCO3 или Na2CO3. Детали укладываются в ящик с карбюризатором, обеспечивая равномерность их размещения, закрывают крышкой и обмазывают последнюю смесью огнеупорной глины с песком. После естественной сушки ящики помещаются в печь. Температура и продолжительность процесса цементации назначаются в зависимости от марки стали и требуемой толщины цементированного слоя. Цементация конструкционных сталей производится при температуре 900…950°С, а высоколегированных — 900…1050°С. Продолжительность процесса при глубине цементации 1,5 мм составляет 10…15 часов.

Поскольку при температуре цементации стали имеют аустенитную структуру, они способны в значительных количествах растворять углерод. Максимальное содержание углерода в слое определяется его предельной растворимостью в аустените и может достигать 2%.

Образование атомарного углерода происходит по следующим реакциям:

2C (уголь) + O2 → 2CO(г)

2CO(г) → C(ат) + CO2(г)

Действие ускорителей цементации связано с увеличением концентрации CO в цементационном ящике:

2C (уголь) + ВаСO3 → ВаО + 2CO(г)

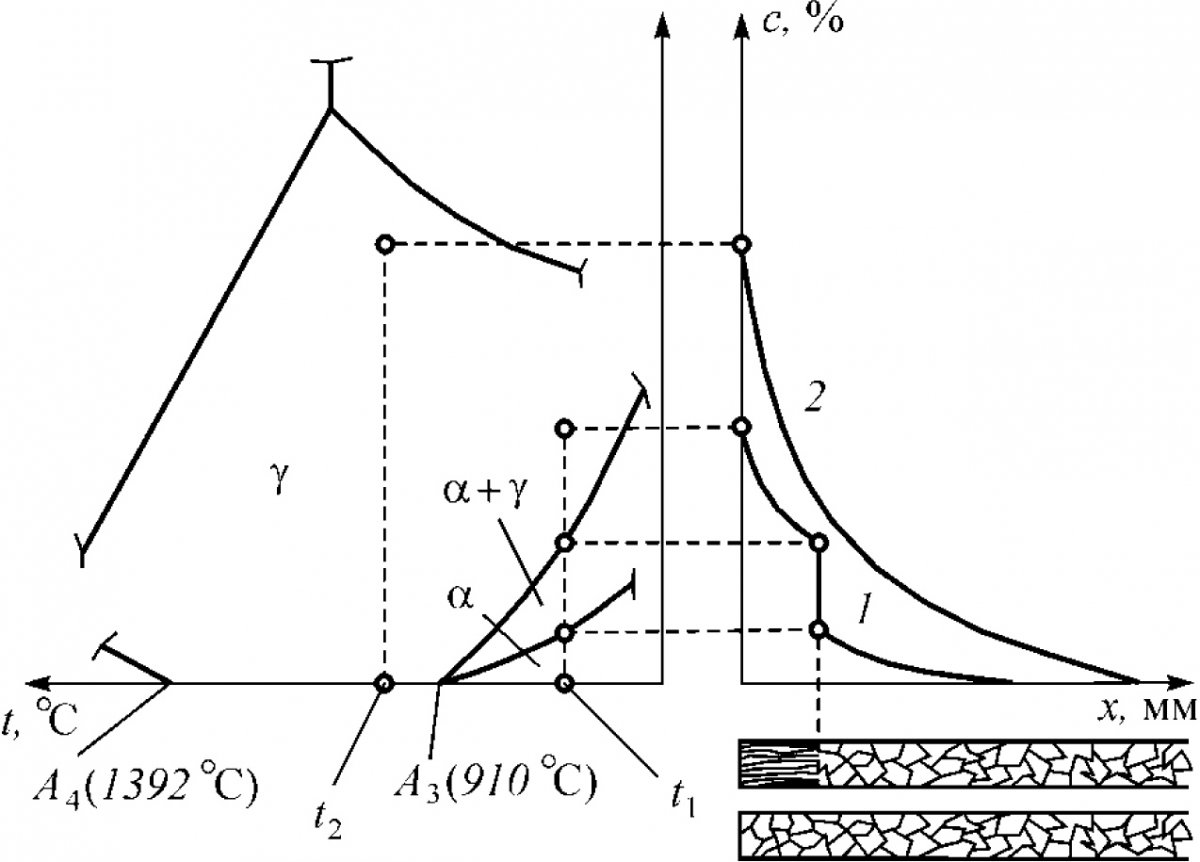

Распределение диффундирующего элемента определяется также диаграммой состояния металл–растворитель — диффундирующий элемент. Диффузионные слои образуются в той же последовательности, что и однофазные области на диаграмме состояния (рис. 3). При температуре t2 диффузия протекает в γ-решетке без фазовых превращений. Следовательно, формируется только γ-твердый раствор, и концентрация диффундирующего элемента плавно уменьшается от поверхности в глубину. Насыщение при температуре t1 сопровождается фазовой перекристаллизацией. Диффузия первоначально протекает в -фазе, а при достижении предела растворимости происходит фазовая перекристаллизация – γ. Зародыши γ-фазы образуются на поверхности в местах выхода границ зерен, блоков и скоплений дислокаций, где более быстро достигается пересыщение -фазы диффундирующим элементом и легче возникают флуктуации концентрации и энергии, необходимые для их образования. Поскольку пересыщение имеется только на поверхности, γ-фаза образует сплошной слой. Образование γ-фазы приводит к скачкообразному повышению концентрации на величину, соответствующую ширине двухфазной области + γ. Скачок концентрации возникает вследствие того, что двухфазные области + γ диффузионным путем образовываться не могут. Между γ-фазой, образовавшейся у поверхности, и нижележащей -фазой возникает межфазная граница раздела. Зародыши γ-фазы растут в направлении диффузии, образуя характерные столбчатые кристаллы.

Рис. 3. Взаимосвязь диаграммы состояния (типа Fe — C) с процессами формирования диффузионного слоя при ХТО

Для легированных сталей хорошо отработана технология газовой цементации, которую производят в специальных автоматизированных агрегатах с регулируемым углеродным потенциалом или в шахтных печах с ретортами, в которые помещают садки с деталями. Температура печи составляет 900–950°С. В реторты заранее подается приготовленная газовая смесь, в качестве которой используют:

— смесь оксида углерода с предельными углеводородами: метаном, пропаном, этаном, бутаном и др.;

— природный газ;

— эндотермический газ, получаемый сжиганием природного газа в специальных генераторах с недостатком воздуха в присутствии катализатора (CO 19–23%; H2 34–44%; N2 33–37%; CH4 ≤ 1%; O2 ≤ 0,2%; CO2 ≤ 0,2%).

Цементация может выполняться также в продуктах пиролиза жидкого карбюризатора, распыляемого в камере или ретортах через форсунки. В качестве жидкого карбюризатора используются: керосин, бензол, пиробензол, синтин, трансформаторное или индустриальное масло.

Для проведения цементации требуется невысокая, 2–5% концентрация углеводорода в газовой среде. Скорость цементации в зависимости от температуры, требуемой глубины цементации и марки стали при использовании этих методов составляет 0,1–0,8 мм/час. При температуре 940–950°C глубина цементованного слоя 1,1–1,4 мм достигается за 7,5 часов. При использовании больших температур проявляется тенденция выделения карбидов по границам зерен — «цементитная сетка», что является недопустимым дефектом. Упрочненный слой получается достаточно равномерным за счет вращения реторт, перемешивания газовой среды вентиляторами или использования инжекционных систем. Газовая цементация обеспечивает заданную глубину цементированного слоя равномерно по всем поверхностям с допуском 0,2 мм.

Образование атомарного углерода при газовой цементации происходит по следующим реакциям:

2CO → C(ат) + CO2

CnH2n → 2nH + n C(ат)

CnH2n + 2 → (2n + 2) H + n C(ат)

Для интенсификации процесса цементации используются, в частности, технологии:

— Ионной цементации. Главная отличительная особенность ионной цементации заключается в том, что цементующая газовая среда в рабочей камере ионизируется тлеющим разрядом, а это приводит к значительной интенсификации процесса — процесс может быть сокращен от двух до 10 раз. Это объясняется активизацией газовой среды, лучшей адсорбцией атомов углерода поверхностью стали и ускорением диффузии углерода. Применяемая газовая среда достоит из смеси пропан-бутана с диссоциированным аммиаком, которые подаются в рабочую камеру через дозаторы с постоянным расходом, определяемым массой садки. Отработанные же газы откачиваются из камеры масляным форвакуумным насосом. Скоростью напуска газа и скоростью его откачки поддерживают необходимое давлением в камере в пределах обычно от 1 до 3 мм рт.ст.

— Цементации в «кипящем слое», когда в процессе насыщения поверхности деталей бомбардируются твердыми частицами песка или абразива, удаляющими пассивирующие пленки и активизирующими поверхность. Другой особенностью обработки в кипящем слое является равномерность температурного поля в печи, что уменьшает коробление деталей и способствует равномерности насыщения.

— Предварительного подогрева детали в окислительной атмосфере при температурах 350–400°C. При этом сгорают загрязнения на поверхности деталей, а окисная пленка способствует ускорению цементации.

Равномерность распределения концентрации углерода в упрочненном слое в значительной степени обуславливает его контактную выносливость. Увеличению равномерности способствует использование многостадийных режимов цементации и циклических режимов с многократным изменением углеродного потенциала газовой среды. Для этих же целей после цементации рекомендуется нормализация, которая исключает пятнистость и обеспечивает диффузионное перераспределение и более плавное изменение концентрации углерода и твердости по толщине слоя. Чтобы избежать выгорания углерода, нормализацию рекомендуется производить в вакууме или инертной среде.

Для приобретения необходимой твердости поверхностного слоя детали после цементации закаливают.

За эффективную толщину цементированного слоя обычно принимают зону с содержанием углерода более 0,4%, что соответствует твердости HRC 50 или HV 5000…6000 МПа в зависимости от марки стали. Для зубчатых колес эффективная толщина цементированного слоя выбирается исходя из значения модуля зубчатого зацепления:

| Модуль зубчатых колес, мм | 1,5 | 3,0 | 4,0 | 5,0 | 7,0 | 10,0 |

| Эффективная толщина слоя, мм | 0,4 | 0,8 | 0,95 | 1,1 | 1,4 | 1,8 |

Для обеспечения максимального сопротивления контактной усталости концентрация углерода на поверхности должна составлять 1,1…1,2%. Увеличение концентрации углерода выше этих величин приводит к ухудшению механических свойств цементируемой детали. При цементации высоколегированных сталей концентрация углерода на поверхности достигает 1,5…2,0%.

Азотирование представляет собой процесс диффузионного насыщения поверхностного слоя азотом. Азотирование используется для обеспечения твердости и износостойкости деталей. Одновременно достигается повышение усталостной прочности и сопротивление электрохимической коррозии. Твердость азотированного слоя выше, чем цементированного, и сохраняется при нагреве до температур 450…550°С (пока нитриды не теряют твердость), тогда как твердость цементированного слоя сохраняется только до 200…225°С (далее происходит отпуск).

В отличие от цементации, когда необходимая твердость поверхностного слоя достигается закалкой, выполняемой после процесса насыщения углеродом, при азотировании требуемые свойства поверхностного слоя достигаются непосредственно в процессе насыщения. Это накладывает свои особенности на последовательность операций технологического процесса изготовления деталей с азотированными рабочими поверхностями. Сначала, с целью достижения требуемых механических свойств, выполняется термическая обработка (закалка и высокий отпуск). Затем производится механическая обработка, включая операции шлифования. Далее после защиты участков детали, не подлежащих упрочнению, следуют операции азотирования и окончательной доводки рабочих поверхностей в соответствии с заданными допусками и требованиями по шероховатости. Защиту поверхностей от азотирования обычно осуществляют гальваническим нанесением олова, никеля или хрома, оксидированием или пленкой жидкого стекла.

Азотирование выполняют в газовых средах (аммиаке, смесях аммиака и азота, аммиака и водорода, аммиака и кислорода и др.) при температурах 500–550°C. Процесс насыщения азотом при таких температурах протекает очень медленно. Для получения упрочненного слоя глубиной 0,5 мм требуется не менее 50…100 часов. Азотирование при высоких температурах вызывает нарушение когерентности фаз, коагуляцию и сфероидизацию нитридов, что приводит к резкому снижению прочностных свойств.

Атомарный азот образуется в результате диссоциации аммиака по реакции:

2NH3 → 2N + 3H2.

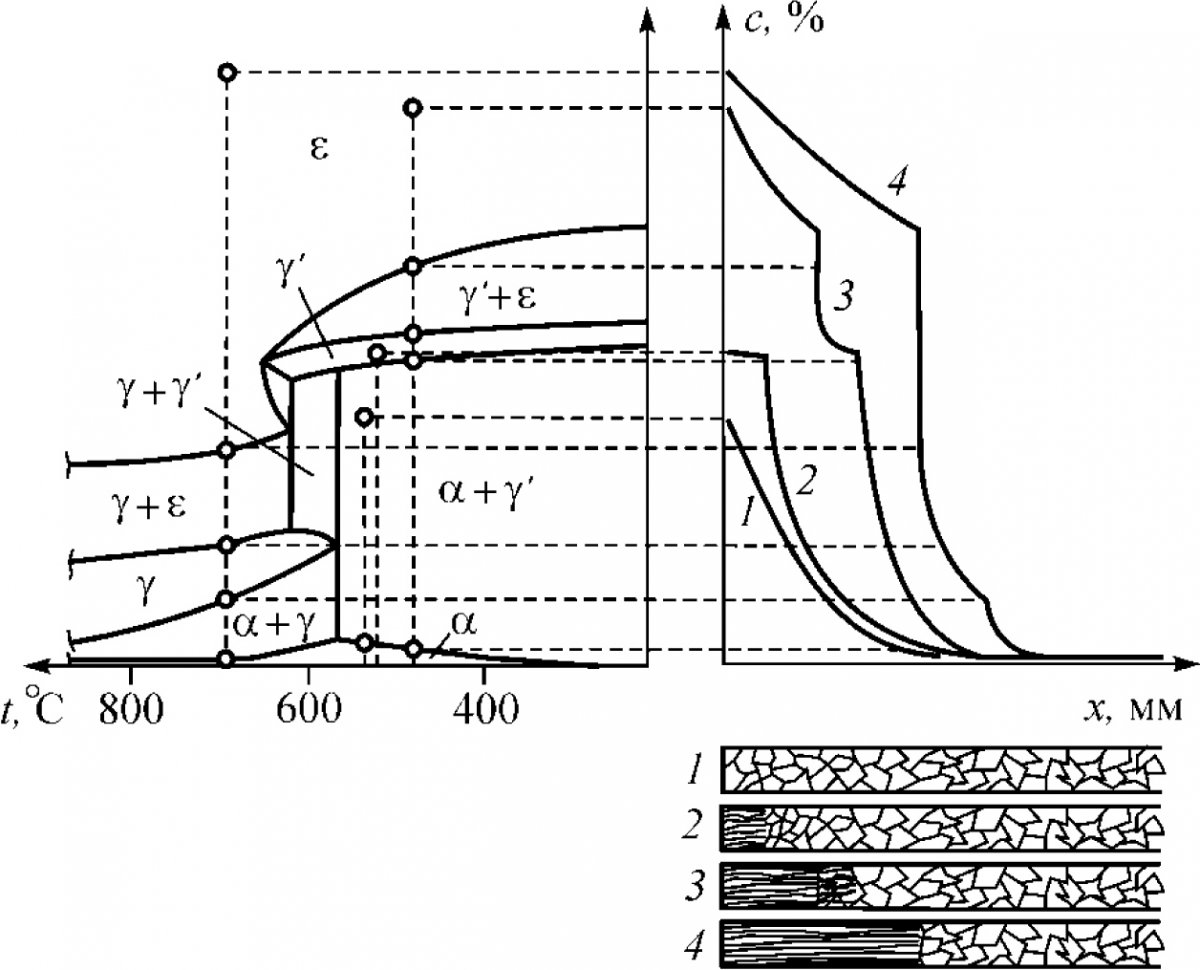

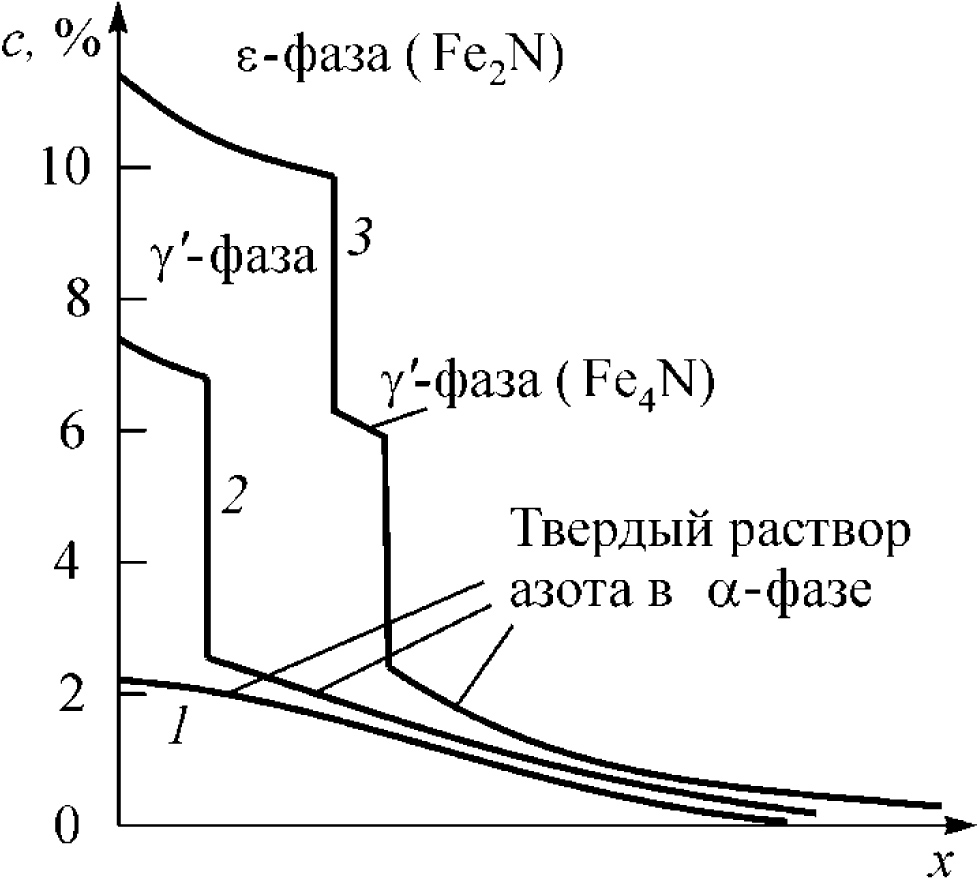

При азотировании углеродистых сталей структура диффузионного слоя находится в полном соответствии с диаграммой состояния Fe — N (рис. 4). При насыщении азот образует с железом ряд фаз: азотистый феррит (твердый раствор азота в  -железе), азотистый аустенит (твердый раствор азота в γ-железе), γ'-фазу (Fe4N),

-железе), азотистый аустенит (твердый раствор азота в γ-железе), γ'-фазу (Fe4N),  -фазу (Fe2N) и др. Он образует также систему фаз с легирующими элементами (хромом, молибденом, алюминием и некоторыми другими), что обеспечивает дополнительное упрочнение. Поскольку нитриды железа не обеспечивают необходимую твердость и прочность, азотированию подвергают в основном легированные стали, содержащие нитридообразующие элементы (45Х14Н14В2М, 1Х12Н2ВМФ, 38Х2МЮА, 15Х12Н2МВФАБ и др.).

-фазу (Fe2N) и др. Он образует также систему фаз с легирующими элементами (хромом, молибденом, алюминием и некоторыми другими), что обеспечивает дополнительное упрочнение. Поскольку нитриды железа не обеспечивают необходимую твердость и прочность, азотированию подвергают в основном легированные стали, содержащие нитридообразующие элементы (45Х14Н14В2М, 1Х12Н2ВМФ, 38Х2МЮА, 15Х12Н2МВФАБ и др.).

Рис. 4. Взаимосвязь диаграммы состояния Fe — N с фазовым составом и структурой азотированного слоя. 1 — твердый раствор азота в  -Fe с выделением частиц γ'-фазы; 2 — образование на поверхности слоя γ'-фазы; 3 — образование на поверхности двухслойной композиции и γ'-фазы; 4 — образование на поверхности слоя

-Fe с выделением частиц γ'-фазы; 2 — образование на поверхности слоя γ'-фазы; 3 — образование на поверхности двухслойной композиции и γ'-фазы; 4 — образование на поверхности слоя  -фазы

-фазы

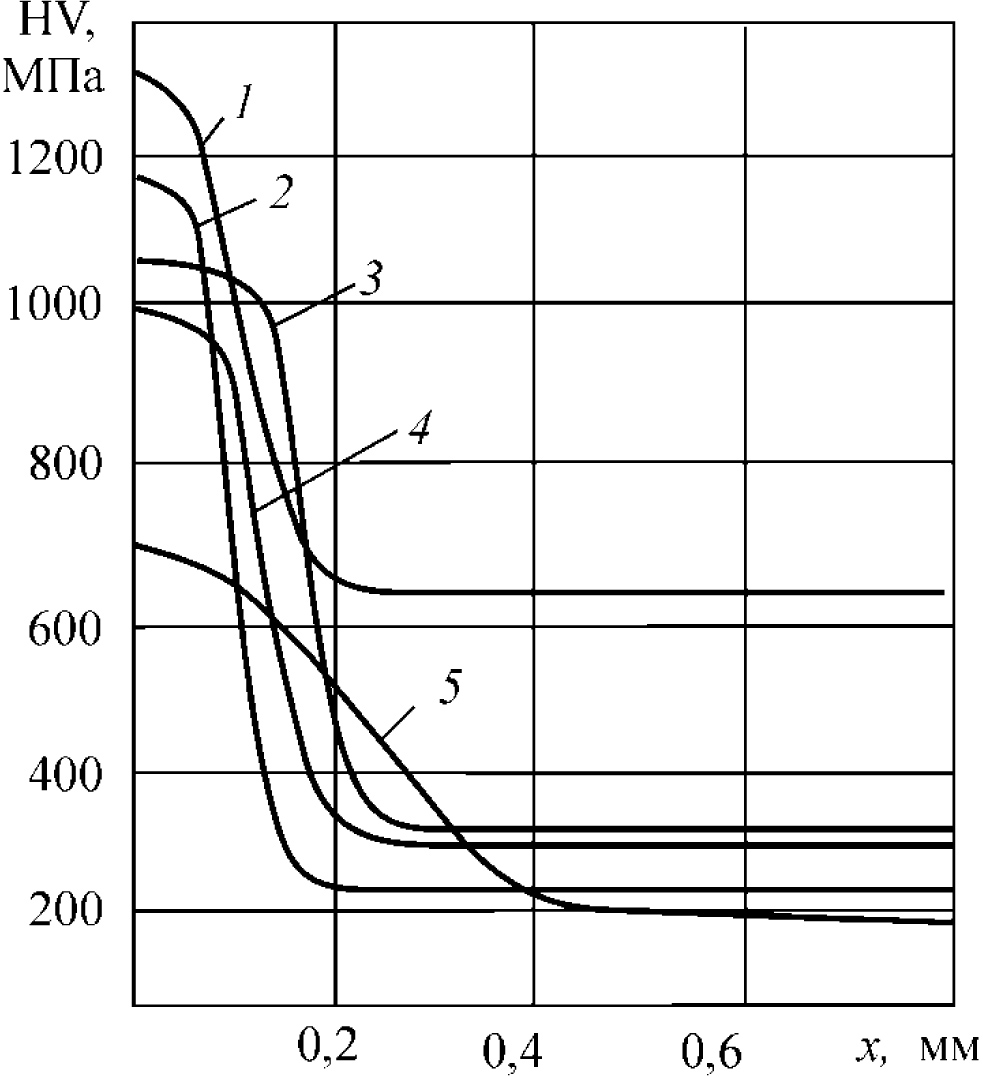

На рис. 5 показано влияние типа сплава на основе железа на распределение твердости по глубине азотированного слоя после ионного азотирования. Из них следует, что низколегированные стали имеют большую глубину упрочненного слоя, однако значительно меньшую поверхностную твердость. У высоколегированных сталей, содержащих нитридообразующие элементы, напротив, при высокой твердости поверхности наблюдается меньшая глубина упрочнения.

Рис. 5. Распределение твердости по глубине упрочненного слоя для различных сталей.

1 — инструментальная сталь; 2 — нержавеющая сталь аустенитного класса (12Х18Н10Т); 3 — сталь для штампов горячей штамповки; 4 — высоколегированная сталь; 5 — низколегированная сталь.

Для деталей, основным требованием к которым является высокая усталостная прочность, целесообразно выполнять азотирование при условиях, обеспечивающих формирование в поверхностном слое твердого раствора азота в  -Fe или твердого раствора с выделением частиц γ'-фазы (структура 1). Если к деталям предъявляются повышенные требования по усталостной прочности и износостойкости, используют условия азотирования, приводящие к образованию на поверхности износостойкого слоя γ'-фазы (структура 2). Верхний нитридный слой очень тонок: 2…10 мкм. Он является монофазным, при травлении он выглядит как белый слой. Этот слой обладает очень высокой износостойкостью и контактной выносливостью. Под белым слоем лежит диффузионная зона, механические свойства которой определяются базовым материалом и условиями процесса азотирования. В случае, когда основными требованиями являются обеспечение высокой износостойкости и коррозионной стойкости, используют режимы азотирования, позволяющие формировать на поверхности композицию из двух слоев

-Fe или твердого раствора с выделением частиц γ'-фазы (структура 1). Если к деталям предъявляются повышенные требования по усталостной прочности и износостойкости, используют условия азотирования, приводящие к образованию на поверхности износостойкого слоя γ'-фазы (структура 2). Верхний нитридный слой очень тонок: 2…10 мкм. Он является монофазным, при травлении он выглядит как белый слой. Этот слой обладает очень высокой износостойкостью и контактной выносливостью. Под белым слоем лежит диффузионная зона, механические свойства которой определяются базовым материалом и условиями процесса азотирования. В случае, когда основными требованиями являются обеспечение высокой износостойкости и коррозионной стойкости, используют режимы азотирования, позволяющие формировать на поверхности композицию из двух слоев  -фазы и γ'-фазы (структура 3). Толщина такой композиции составляет 5…30 мкм. В процессе насыщения вследствие выделения азота в

-фазы и γ'-фазы (структура 3). Толщина такой композиции составляет 5…30 мкм. В процессе насыщения вследствие выделения азота в  -фазе образуются поры, увеличивающие маслоемкость поверхности, что благоприятно сказывается на антифрикционных свойствах и износостойкости, но отрицательно на прочностных свойствах деталей. Выполнение процесса при высоких температурах приводит к образованию толстого рыхлого слоя

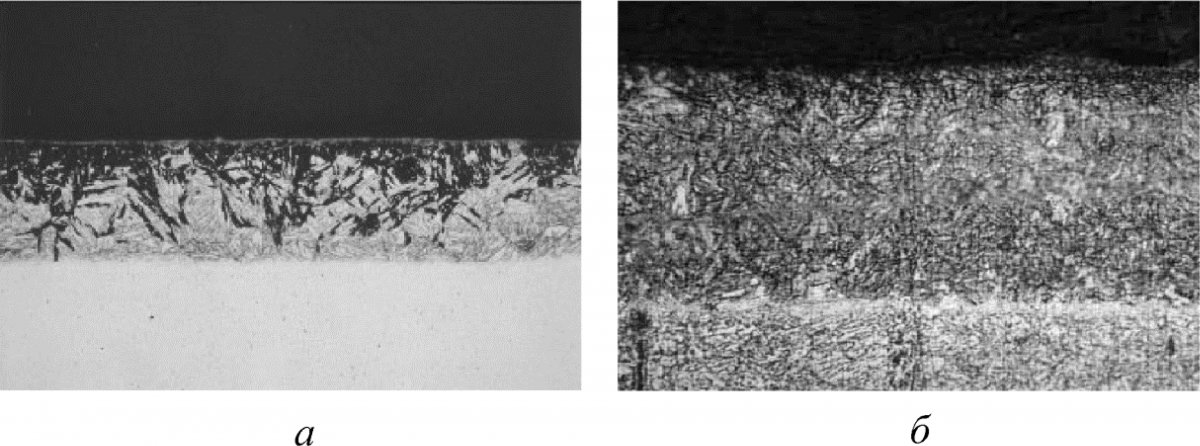

-фазе образуются поры, увеличивающие маслоемкость поверхности, что благоприятно сказывается на антифрикционных свойствах и износостойкости, но отрицательно на прочностных свойствах деталей. Выполнение процесса при высоких температурах приводит к образованию толстого рыхлого слоя  -фазы (структура 4). Такие условия азотирования на практике не применяются. Структура поверхности после азотирования показана на рис. 6.

-фазы (структура 4). Такие условия азотирования на практике не применяются. Структура поверхности после азотирования показана на рис. 6.

Обычно глубина упрочненного слоя составляет 0,1…0,5 мм, причем содержание азота в приповерхностных объемах металла может достигать 10–12%.

Рис. 6. Структура азотированного слоя на нержавеющей аустенитной стали (а) и высоколегированной стали (б)

Износостойкость азотированных поверхностей значительно выше, чем цементированных. В азотированном слое возникают остаточные напряжения сжатия, величина которых достигает 600…800 Мпа. Это способствует увеличению усталостной прочности. Предел выносливости увеличивается на 30…40%.

Наиболее современной технологией азотирования является ионное азотирование, которое выполняется в условиях бомбардировки поверхности ионами газов насыщающей среды. Технология ионного азотирования была разработана Б. Бергхаузом в Германии в 1932 году. Широкое применение ее в промышленности началось с середины семидесятых годов прошлого века. В настоящее время в развитых странах доля ионного азотирования составляет порядка 35%. Остальные 65% приходятся на процессы газового и жидкостного азотирования. Доля процессов ионного азотирования постоянно повышается.

Основными достоинствами ионного азотирования являются:

1. Использование нетоксичных газовых сред (смесей азота, водорода и инертного газа), что делает процесс насыщения экологически чистым, не требующим специальных устройств для обеззараживания среды.

2. Уменьшение времени азотирования.

3. Дополнительный нагрев насыщаемых поверхностей плазмой тлеющего разряда в сочетании с нагревом электрическими нагревателями позволяет экономить электроэнергию и реализовывать на поверхности более высокий уровень температур, чем в сердцевине материала.

4. Малый расход насыщающего газа и практически полное отсутствие окисления поверхностей (процесс выполняется с предварительным вакуумированием), что позволяет избежать последующей механической обработки.

5. Регулированием состава газовой среды и условий азотирования можно активно управлять структурой упрочненного слоя и его фазовым составом, обеспечивая те или иные эксплуатационные свойства деталей.

Ионное азотирование выполняется в водоохлаждаемых камерах, в которых устанавливаются садки с деталями. В камере посредством вакуумного насоса создается разряжение. Затем в нее подается смесь азота и водорода. Водород в этом процессе служит для восстановления окислов на поверхностях деталей. Между заземленной камерой установки (анод) и садкой с деталями (катод) создается высокое напряжение (0,8–1,5 кВ), в результате чего возникает тлеющий (коронный) разряд, вызывающий ионизацию среды. Частицы плазмы тлеющего разряда бомбардируют поверхности деталей, выполняя их очистку и нагрев. Процесс выполняется с предварительной очисткой поверхностей в плазме тлеющего разряда в водороде при давлении порядка 10…20 Па и напряжении около 1000 В. После очистки производится азотирование в смесях азота, водорода при давлении 133…1330 Па. Активные атомы азота диффундируют в поверхности деталей, формируя упрочненный слой. Ионное азотирование позволяет значительно увеличить производительность обработки по сравнению с печным азотированием. Продолжительность ионного азотирования примерно вдвое ниже, чем газового.

Для ионного азотирования наиболее подходящими условиями газового разряда являются области, соответствующие верхней части нормального тлеющего разряда и аномальному тлеющему разряду, где обеспечивается максимальная равномерность распределения тлеющего разряда по поверхностям деталей. Однако при работе в этой области имеется опасность возникновения искровых и дуговых разрядов, которые могут вызвать повреждение поверхностей упрочняемых деталей. Для устранения дугообразования и упрощения управления газовым разрядом в современных установках для ионного азотирования используются импульсные источники питания.

Тлеющий разряд создает условия для протекания плазмохимических реакций, в частности, образования атомарного водорода:

H2 → 2H.

Эта реакция в обычных условиях может протекать только при температурах более 3000°С. Атомарный водород восстанавливает окисные пленки, присутствующие на деталях, тем самым активизируя их поверхности. В условиях тлеющего разряда происходит образование ионов азота N+, комплексных ионов азота и водорода (NH+, NH2+), а также аммиака NH3. Согласно последним исследованиям, основной причиной ускорения процесса азотирования является не бомбардировка поверхности ионами насыщающей среды, как это считалось ранее, а стимулируемые тлеющим разрядом плазмохимические реакции с переносом азота на поверхность ионами и нейтральными частицами, в частности, вибрирующими молекулами N2, атомами и комплексами атомов Fe, присутствующими в плазме электрического разряда. Следует отметить, что железо является активным катализатором реакций взаимодействия азота и водорода и его присутствие в газовом разряде способствует образованию активных частиц насыщающей среды. Важную роль играют также химические процессы на поверхностях деталей, которые сопровождаются образованием атомарного азота и его взаимодействием с металлом.

Основными проблемами, решаемыми при разработке оборудования и технологий ионного азотирования, являются:

— обеспечение равномерности упрочнения путем оптимизации условий формирования плазмы тлеющего разряда и доставки активной насыщающей среды к упрочняемым поверхностям деталей;

— поддержание требуемой температуры и равномерности теплового поля в зоне садки с деталями;

— активный контроль и автоматизированное управление процессом ионного азотирования;

— использование эффективных экологически чистых газовых сред и многостадийных процессов азотирования с изменением температуры и концентрации насыщающей среды;

— использование многокамерного оборудования для ускорения выполнения вспомогательных операций по загрузке и выгрузке деталей, уменьшения времени, необходимого для создания вакуума и ионной очистки.

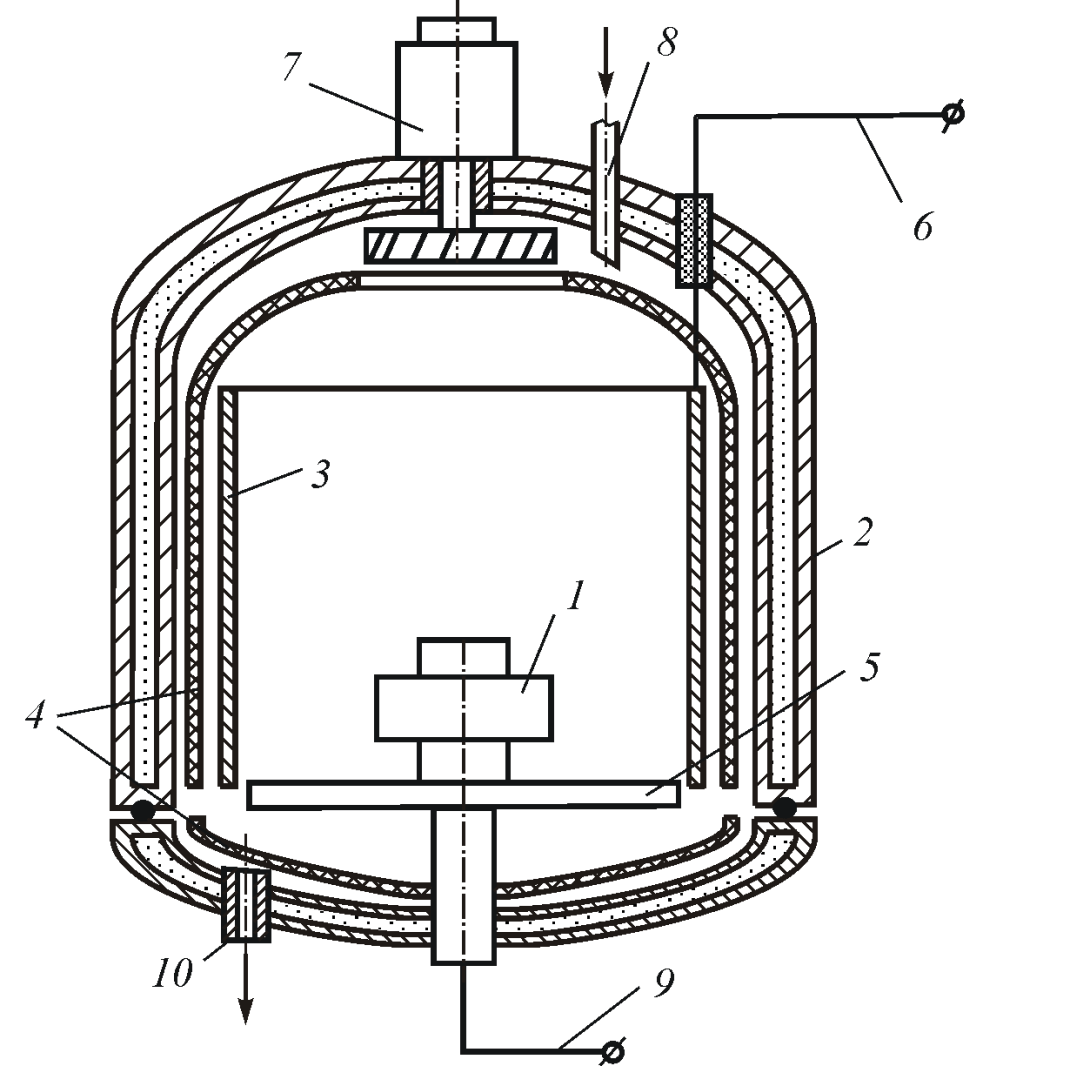

Для обеспечения равномерности упрочнения современные установки для ионного азотирования (рис. 7) имеют достаточно сложную систему нагрева и создания условий для протекания плазмохимических реакций. Требуемые температурные условия создаются нагревом нагревательными элементами сопротивления, плазмой тлеющего разряда, возникающей у поверхности деталей, и радиационным дополнительным нагревом от активного экрана в виде металлической сетки, устанавливаемого вокруг садки с деталями. Импульсное напряжение одновременно и независимо подается на активный экран и детали, подвергаемые азотированию. Это устраняет практически все недостатки традиционных схем ионного азотирования, связанные со сложностью поддержания требуемых температур, низкой равномерностью теплового поля, дугообразованием и др. При этом резко уменьшается время, необходимое для очистки поверхностей и нагрева до рабочих температур. Формирование тлеющего разряда на активном экране имеет две основные функции: нагрев деталей радиационным путем и генерация активных частиц с большим временем существования, которые перемещаются от экрана к упрочняемым деталям потоком газа.

Рис. 7. Схема установки для ионного азотирования.

1 — упрочняемое изделие; 2 — водоохлаждаемая камера; 3 — активный экран; 4 — нагревательный элемент; 5 — стол; 6 — подвод высокого напряжения к экрану; 7 — вентилятор; 8 — подвод насыщающей газовой среды; 9 — подвод высокого напряжения к упрочняемому изделию;

10 — к вакуумному насосу.

Генерации активных частиц способствуют специальные газовые смеси. Для увеличения равномерности температурного поля и поступления к азотируемым поверхностям насыщающей газовой среды используют систему принудительной вентиляции, обеспечивающую эффективное перемешивание среды.

Эти особенности конструкции повышают равномерность распределения температуры и состава среды и, как следствие, гомогенность насыщения и повторяемость результатов азотирования. Те же конструктивные элементы характерны для реакторов ионной цементации. Такие особенности конструкции говорят о том, что плазма тлеющего разряда несамодостаточна для качественного насыщения стали азотом.

Описанные усовершенствования дают возможность выполнять ионное азотирование больших садок деталей с обеспечением высокой равномерности упрочнения с минимальным изменением размеров и короблением деталей.

Современное оборудование для ионного азотирования, например, Ion Heat (рис. 8), ELTROPULS, Metaplas Ionon HZIW 600/1000 и др. обеспечивает экологическую чистоту процесса и экономию энергии, имеет системы полной автоматизации и компьютерного управления процессом насыщения.

Рис. 8. Установка для ионного азотирования Ion Heat с системой компьютерного контроля и управления параметрами процесса

Классической газовой смесью, используемой для ионного азотирования с целью получения на поверхности структуры γ', является смесь 30% N2 — 70%H2, для получения -структур рекомендуется смесь ~80% N2 — ~18% H2 — CH4. Влияние состава среды на структуру упрочненного слоя показано на рис. 9. Для упрочнения ответственных деталей из сложнолегированных сталей разрабатываются специальные многокомпонентные составы газовых смесей, обеспечивающие оптимальные условия генерации активных частиц и высокую равномерность упрочнения участков поверхностей различной кривизны, включая поверхности глухих отверстий малого диаметра. Составы этих смесей являются ноу-хау разработчиков.

Рис. 9. Влияние концентрации азота в насыщающей газовой среде на структуру упрочненного слоя при ионном азотировании. 1 — 1…5% N; 2 — 15…30%N; 3 — 60…70%N + 1…3% метана

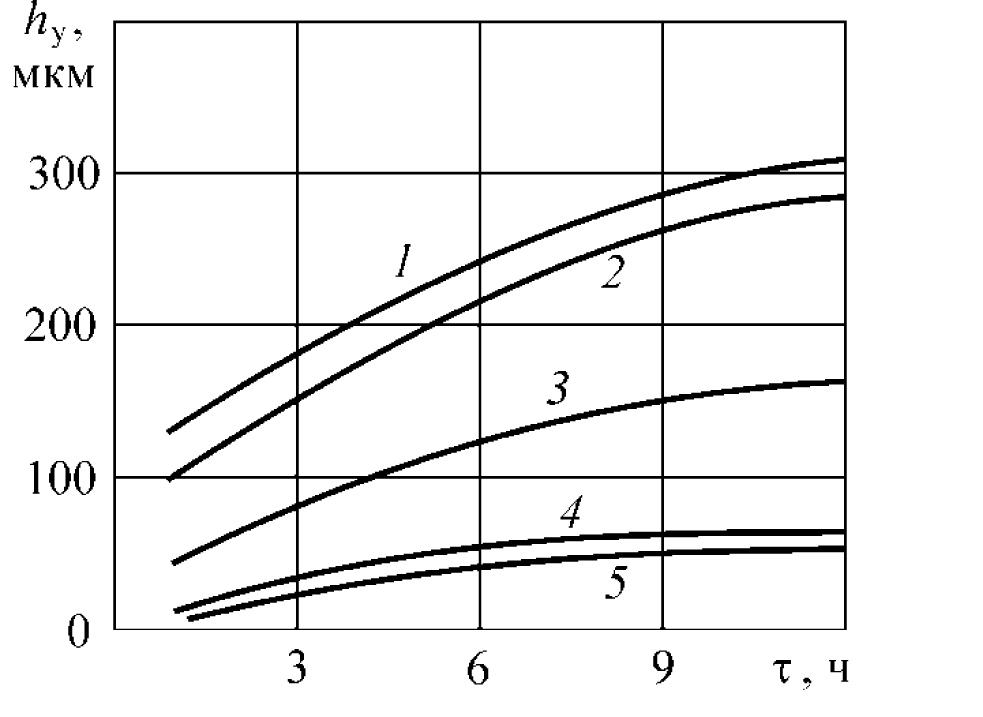

Влияние времени ионного азотирования на глубину упрочненного слоя различных сталей иллюстрирует рис. 10.

Рис. 10. Влияние времени ионного азотирования при температуре 550°С на глубину упрочненного слоя сталей: 1–38Х2МЮА; 2–30Х2ВА; 3–13Х11Н2В2МФ; 4–45Х14Н14В2М; 5–15Х16К5Н2МВФАБ-Ш

(по данным АО «ОДК Производственный комплекс «Салют»)

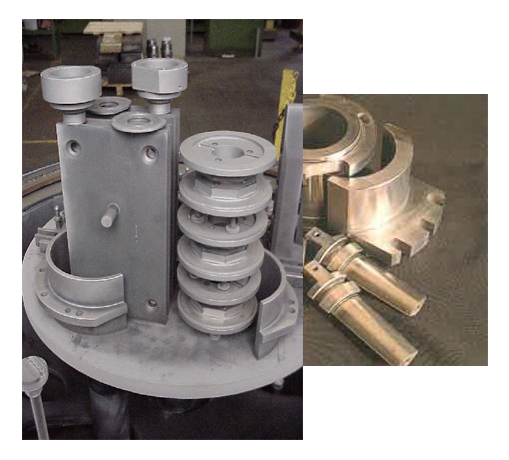

Ионное азотирование используется для упрочнения режущего инструмента, рабочих поверхностей штамповой оснастки, зубчатых колес, валов и других деталей [2]. При азотировании в поверхностном слое формируются напряжения сжатия, что увеличивает усталостную прочность деталей. Кроме того, его использованием достигается повышение коррозионной стойкости. Современные установки позволяют за один цикл упрочнять до 600 кг деталей, однако наибольшее применение в авиадвигателестроении получают сравнительно компактные установки колпакового типа, оптимальные для условий мелкосерийного и серийного производства.

На рис. 11 показаны фотографии деталей, упрочненных ионным азотированием.

Рис. 11. Детали после ионного азотирования

Нитроцементация обеспечивает более высокую твердость и износостойкость, чем цементация. Износостойкость после нитроцементации в 4 раза превышает износостойкость цементированной поверхности. Нитроцементация, как и цементация, производится в основном в газовых средах, в частности:

— смеси метана и аммиака с объемным соотношением 19:81;

— 10–20% водорода, остальное азот при влажности, соответствующей точке росы 30–50°;

— эндогазе (40% H2, 20% СО, 40% N2) + 3–5% аммиака + 3–5% природного газа;

— в продуктах пиролиза триэтаноламина [(C5 H5 O)3 N] +10% воды;

— и др.

Установлено, что при одновременном насыщении углеродом и азотом значительно ускоряется диффузия углерода.

В современных печах для ХТО используется инжекторная система рециркуляции печной атмосферы, например, конструкция фирмы «КИТО», обеспечивающая возможность получения содержания азота в упрочненном слое до 0,9% вместо 0,3–0,4%, и системы автоматического регулирования углеродного и азотного потенциалов на основе масс-спектрометрического анализатора "ЛИТОТЕРМ‑1".

Для газовой цементации и нитроцементации используются шахтные печи (Ц‑105 и др.) и камерные печи (фирмы Ipsen и др.).

В современном производстве зубчатых колес для ионной цементации и нитроцементации, в частности, используются полностью автоматизированные трехкамерные печи фирмы Ipsen. На этой установке производятся операции ионной цементации или нитроцементации (средняя камера) и закаливания в масле или потоке азота («сухая» закалка) под давлением 6 атм. (две другие камеры). При сухой закалке газовый поток создает условия для равномерного охлаждения поверхностей деталей. В результате коробление деталей уменьшается по сравнению с традиционными способами закаливания примерно в 2 раза. Это обеспечивает уменьшение припуска на шлифование зубьев до 0,1 мм. Отпадает необходимость в промывке закаленных деталей. Компьютерная система управления стабильно обеспечивает высокое качество обработки.

Литература

- Лахтин Ю.М., Арзамасов Б. Н. Химико-термическая обработка металлов. Учебное пособие для вузов. М.: Металлургия, 1985 г.

- Елисеев Ю.С., Абрамов Н. В., Крымов В. В. Химико-термическая обработка и защитные покрытия в авиадвигателестроении. «Высшая школа», 1999. С. 524.

Источник журнал "РИТМ машиностроения" № 6-2021

Еще больше новостей |