Защита деталей и изделий от износа и коррозии является центральным звеном таких национальных задач, как экономия энергии, сокращение расхода материалов, обеспечение надежности и безопасности механических систем. К ресурсосберегающим технологиям, обеспечивающим решение поставленных задач, относится процесс нанесения функциональных покрытий методом плазменно-импульсного осаждения (ПИО). Получаемые покрытия могут использоваться как для упрочнения новых деталей, так и для восстановления свойств изношенных деталей. Данная технология характеризуется быстрой окупаемостью капитальных вложений при ее внедрении, мобильностью и малогабаритностью используемого оборудования.

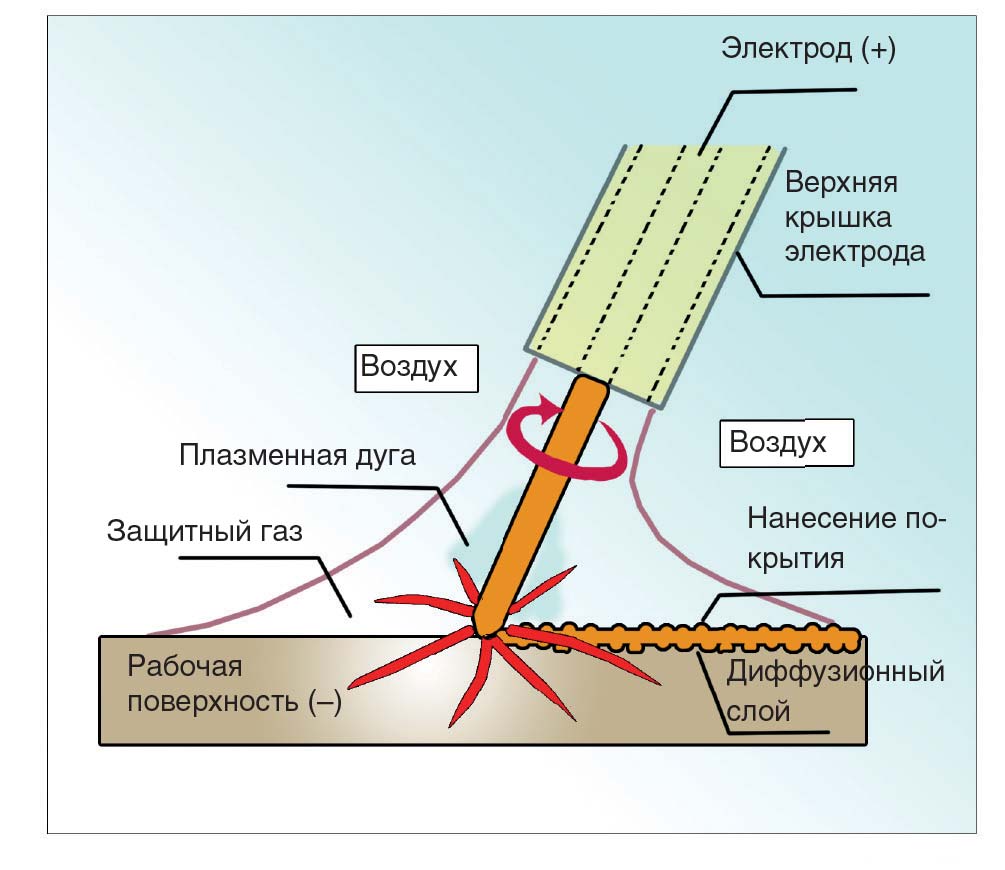

ПИО покрытий относится к процессам электрофизической обработки, в которых покрытие формируется за счет расплавления электрода (анода) и оплавления локальной зоны детали (катода) при подаче на них импульсов тока обратной полярности и генерирования плазменного потока. Покрытие осаждается при ручном или механизированном (роботизированном) перемещении вибрирующего или вращающегося электрода относительно детали при воздействии плазмы газового разряда и межэлектродной среды (рис. 1). Образуемое покрытие имеет четкую границу раздела с металлом подложки и характеризуется повышенной адгезионной прочностью, например, по сравнению с газотермическими покрытиями (рис. 2).

Рис. 1. Схема ПИО с вращающимся электродом

Рис. 2. Поперечные шлифы покрытия (электрод — твердый сплав ВК8, основа — титановый сплав)

Использование перемещения, вибрации или вращения электрода предотвращает его прилипание к детали. Применение вращающегося электрода обеспечивает более равномерное его оплавление по сравнению с вибрирующим электродом и позволяет уменьшить шероховатость наносимого покрытия [1]. Вибрация электрода при его периодическом касании детали обеспечивает дополнительную проковку покрытия.

При ПИО используется импульсная плазма, для генерирования которой применяются маломощные источники электроэнергии от нескольких киловатт, а на выходе в кратковременном импульсе плазмы возможно получение пиковых мощностей от десятков до тысячи мегаватт, способных нагреть плазму до температур (4–5)·104 К [2]. В результате плазменно-импульсного воздействия происходит быстрый нагрев поверхностного слоя с последующим интенсивным его охлаждением путем отвода тепла как в объем металла, так и в окружающую среду. Сверхвысокие скорости нагрева и охлаждения поверхностного слоя в сочетании с воздействием плазмы позволяют получать нано-, микрокристаллические и аморфные покрытия. При этом кроме термического и газодинамического воздействия плазменный поток активирует процессы образования покрытий и легирования. При неравновесных быстропротекающих плазменно-импульсных процессах образуются покрытия, у которых свойства, химический и фазовый составы, микроструктура существенно отличаются от получаемых другими методами [2–5].

ПИО покрытий может классифицироваться как технология модифицирования, упрочнения, легирования поверхностного слоя, осаждения и наплавки покрытий, точечной микросварки. С учетом металлургических принципов образования покрытий при прохождении стадий плавления, переноса, перемешивания и кристаллизации данная технология может быть также отнесена к импульсной микросварке. Осуществление ПИО покрытий, как и всех процессов сварки, требует электрической проводимости материалов электрода и подложки и использования схемы подключения источника тока к электроду и детали аналогичной импульсной аргонодуговой сварке неплавящимся электродом на обратной полярности (рис. 3). В данном процессе реализуется циклическое контактирование электрода с деталью, подобное контактному поджигу дуги при соприкосновении электрода с деталью в отдельных технологиях сварки [6]. При этом отличием данной технологии от сварочных процессов являются короткие и мощные импульсы тока (10–6 ≤ tи ≤ 10–3 с) и, соответственно, высокие скорости охлаждения (104–105 °С/с) и минимальная зона термического влияния [7]. В качестве примера на рис. 4 приведены осциллограммы изменения тока разряда со временем в установке UR‑121 [8].

Рис. 3. Схема соединений при импульсной аргонодуговой сварке на обратной полярности неплавящимся электродом

При ПИО покрытий импульсы тока обеспечивают движение электронов от подложки (катода) к электроду с генерированием плазменного потока, который взаимодействует с ионами газа межэлектродного промежутка. Пробой между электродом и деталью в данном процессе возникает до непосредственного их контакта (например, в технологии локального нанесения покрытий расстояние между электродом и деталью составляет 3–50 мкм [9]), а температура плазмы в межэлектродном промежутке кратковременно достигает значений 3000–10000°C [7], что характерно также и для дуговых стадий электрических разрядов.

Вид газового разряда при ПИО покрытий связан с используемым оборудованием и может быть отнесен к электрическим дугам, применяемым в сварочных технологиях, с типичными параметрами: ток (1–1000) А, напряжение (12–50) В [10]. При этом если отвлечься от процесса образования высокоионизированного потока в момент пробоя, ограничив рассмотрение разряда в уже образовавшемся канале, то искровой разряд при высоких давлениях (который наиболее часто относят к данному процессу) можно представить как нестационарную термическую плазму, которая гаснет через относительно короткое время, так как источник напряжения не в состоянии питать дугу током длительное время [11]. Оплавление и эрозию электродов в импульсных процессах многие исследователи объясняют также воздействием дугового разряда [12].

В технологиях сварки плавлением форма электрической дуги обратной полярности имеет вид усеченного конуса с нижним диаметром, близким к ширине сварочной ванны, и верхним диаметром, равным диаметру электрода (рис. 4). При этом больший диаметр находится на катоде (детали), который является источником электронов, поддерживающих ток разряда. Испускание электронов с поверхности катода (эмиссия электронов) происходит за счет термоэлектронной и автоэлектронной эмиссии в зависимости от его материала. На относительно «холодных» катодах энергетически более выгодным оказывается существование не одного катодного пятна, а многочисленных мелких катодных микропятен, хаотически перемещающихся по поверхности катода [13] или состоящих из отдельных ячеек, имеющих субструктуру в виде токовых каналов диаметром 10–60 нм [14]. Плотность тока в катодных пятнах составляет 107–109 А/см2, что приводит к высокой плотности выделения энергии в них, разрушению поверхностных пленок и испарению металла. Одновременно происходит ионная бомбардировка тяжелыми заряженными частицами и выбивание атомов с поверхности детали — катода [15, 16]. Особенно эффективен процесс сварки на обратной полярности алюминиевых сплавов, поверхность которых покрыта тугоплавкой окисной пленкой, препятствующей качественному формированию сварного шва. Будучи катодом электрической дуги, поверхность таких деталей подвергается катодной очистке от окисной пленки непосредственно в процессе сварки. Пленка, можно сказать, разрезается и испаряется катодными микропятнами (рис. 5).

Рис. 5. Схема электрической дуги и вид поверхности катода при эффекте катодной очистки в сварочных технологиях

По аналогии можно предположить, что форма разряда при ПИО покрытий также имеет конусообразную форму с нижним диаметром, равным размеру кратера одиночного импульса, и верхним диаметром, приближенно равным диаметру используемого электрода (рис. 6). При этом так же как и при сварочных процессах, на обратной полярности происходит процесс образования катодных микропятен, обеспечивающих расплавление и повышенное испарение материала катода, а также имеет место катодное распыление. Поверхность кратера может быть условно представлена окружностью, по краям которой находятся капли затвердевшего материала подложки и электрода, образованные за счет разбрызгивания, и область легкоиспаряемых и закристаллизовавшихся в полете капель. В условиях перемещения электрода на поверхности детали при ПИО формируется дискретный неоднородный рельеф с участками разбрызганного и закристаллизовавшегося металла. При ПИО покрытий, как и в сварочных технологиях, на деталях образуется заглубленный чашеобразный кратер, глубина которого зависит от тока дуги, что может быть связано с влиянием скоростного напора плазменного потока (рис. 7).

![Рис. 6. Кратер покрытия одиночного импульса (вращающийся электрод с заточенным острием диаметром 0,5 мм) [17]](/sites/default/files/Public/RHYTHM_of_machinery_2_2020/statia_plazmenno-impulsnoe_osajdenie_pokritii_ris7_rhythm_of_machinery_2-2020.jpg)

Рис. 6. Кратер покрытия одиночного импульса (вращающийся электрод с заточенным острием диаметром 0,5 мм) [17]

![Рис. 7. Стереоскопическое изображение кратера после ПИО покрытия единичного импульса [19]](/sites/default/files/Public/RHYTHM_of_machinery_2_2020/statia_plazmenno-impulsnoe_osajdenie_pokritii_ris6_rhythm_of_machinery_2-2020.jpg)

Рис. 7. Стереоскопическое изображение кратера после ПИО покрытия единичного импульса [19]

В отдельных импульсных электроискровых технологиях уже используется эффект катодной очистки [18]. В таких процессах энергия плазмы, передаваемая очищаемой поверхности, приводит к быстрому (за время порядка 0,1 мкс) разогреву, плавлению и испарению металла, объем которого зависит от параметров импульса и теплофизических характеристик материала.

Поперечный разрез кратеров множества точечных образований при ПИО покрытий представляет собой сплошной новый материал с композиционной структурой, состоящей из трех слоев: верхнего мелкодисперсного «белого» слоя, среднего, образованного за счет диффузии химических элементов материала анода, и нижнего — зоны отпуска от импульсного теплового воздействия (рис. 8). Формируемое покрытие при многократном воздействии электрических разрядов, высокоскоростном нагреве и повышенных скоростях охлаждения имеет крайне неравновесную структуру с высокой неоднородностью состава и градиентное уменьшение твердости от верхнего слоя к нижнему (рис. 9) [20].

![Рис. 8. Микрофотография поперечного разреза ПИО покрытия с видимым промежуточным слоем d [21]](/sites/default/files/Public/RHYTHM_of_machinery_2_2020/statia_plazmenno-impulsnoe_osajdenie_pokritii_ris8_rhythm_of_machinery_2-2020.jpg)

Рис. 8. Микрофотография поперечного разреза ПИО покрытия с видимым промежуточным слоем d [21]

Рис. 9. Изменение микротвердости поверхностного слоя после ПИО покрытия (электрод — твердый сплав ВК8, материал детали — термообработанная сталь У10)

Как видно из рис. 9, после ПИО наибольшую микротвердость имеет белый слой, в переходном слое из-за отпуска исходного материала микротвердость снижается, в дальнейшем она достигает значения исходного термообработанного металла.

Толщина и элементный состав наносимых покрытий зависит от материала электрода и подложки, состава межэлектродной среды и режимов обработки. За счет одновременно действующих механизмов переноса материала с электрода на подложку и катодной очистки (катодного распыления) самой подложки, а также процесса охрупчивания белого слоя имеет место ограничение толщины наносимого покрытия. Наиболее часто реализуемая толщина покрытия составляет 10–100 мкм.

Образуемое покрытие в виде групп точек оптимально имеет шероховатость Ra 3,2–6,3 мкм. Для уменьшения шероховатости покрытий используется шлифование или притирка (доводка) поверхности с удалением части нанесенного материала. При этом малая толщина покрытия, а также его возможная несплошность может затруднять получение качественного поверхностного слоя. Более перспективным для уменьшения шероховатости является использование поверхностного пластического деформирования (алмазное выглаживание, обкатка роликом, шариком, электромеханическое выглаживание, проковка, безабразивная ультразвуковая обработка и другие методы). Использование этих процессов также перспективно в связи с уменьшением растягивающих напряжений в поверхностном слое, образуемых в результате нанесения покрытий.

В качестве электродов для ПИО покрытий в основном используются сплошные проволоки или стержни, получаемые путем проката или спекания. При нанесении покрытий могут использоваться композиции слоев с применением разных материалов электродов.

Отличительные характеристики ПИО покрытий

• Высокая адгезия покрытий к подложке;

• отсутствие нагрева и деформаций детали в процессе нанесения покрытия;

• нанесение покрытий в любых пространственных положениях;

• использование в качестве электродов различных токопроводящих материалов как из чистых металлов, так и их сплавов, порошковых и других материалов;

• локальное осаждение покрытий в строго указанных местах, не защищающее при этом остальную поверхность;

• использование при оловянировании (лужении), никелировании, серебрении, бронзировании локальных зон различных деталей, в том числе крупногабаритных;

• обеспечение повышенной износостойкости поверхностей деталей без изменения исходных размеров при обработке графитовыми электродами;

• возможность проведения цементации (насыщение поверхностного слоя углеродом аналогично химико-термической обработке) локальных зон металлических деталей при отсутствии поводок и коробления деталей;

• применение в качестве подготовительного процесса перед напылением газотермических покрытий, нанесением металлополимерных материалов, окраской;

• возможность образования на поверхностях деталей из титановых сплавов износостойкого покрытия карбида титана при их обработке графитовым электродом;

• возможность нанесения на упорных и опорных поверхностях втулок скольжения с небольшими внутренними диаметрами (менее 10 мм) антифрикционных молибденовых покрытий (на такие детали невозможно нанести качественные покрытия газотермическим напылением);

• нанесение покрытий в труднодоступных местах различных деталей за счет применения удлиненных электродов, например, при восстановлении рабочих поясов блока цилиндров дизельных двигателей;

• нанесение разнородных металлов, в том числе последовательными слоями;

• восстановление дефектных и изношенных поверхностей деталей без их демонтажа;

• простота технологии, которая не требует специальной предварительной обработки поверхности и высокой квалификации оператора;

• применение малогабаритного и транспортабельного оборудования;

• низкая энергоемкость процесса (до 2,0 кВт);

• высокий коэффициент переноса материала (60–80%).

На рис. 10 представлена установка для ПИО модели PPD-ATOM‑106 (изготовитель ООО «Плазмацентр»).

Рис. 10. Общий вид установки для ПИО покрытий модели PPD-ATOM‑106

С целью повышения качества наносимых покрытий в данной установке используется вращающийся электрод c микровибрацией, функционирующий в условиях обтекания скоростным потоком защитного газа. При этом образуется импульсная стабилизированная плазменная дуга и обеспечивается защита от окисления как электрода, так и самого покрытия. Обоснование применения защитного газа связано с влиянием межэлектродной среды. При осуществлении процесса на воздухе и его диссоциации ионы кислорода и азота могут растворяться в жидкой фазе переносимого материала электрода с образованием в покрытии твердых растворов внедрения или неметаллических соединений, которые способствуют хрупкому разрушению покрытия (особенно при циклических нагрузках). На поверхности плавящегося электрода также возможно образование оксидов и нитридов, которые препятствуют схватыванию электрода с деталью и переносятся в твердой фазе в покрытие. В результате подачи инертного газа увеличивается объем жидкой фазы, уменьшается количество хрупких фаз и стабилизируется состав покрытия. Все это положительно влияет на сопротивление усталости и повышенный ресурс детали с покрытием. Кроме этого, введение различных газов (углекислого газа, азота, кислорода, воздуха) в камеру зонтового типа, установленную на держателе электрода, обеспечивает получение покрытий при прочих равных условиях разной толщины и износостойкости, что объясняется не только изменением окислительной способности среды, но и с прохождением дополнительных плазмохимических реакций [22].

В данной установке может быть осуществлена в условиях непрерывного или импульсного режимов подача порошковых материалов в зону образования покрытия. Эффективность подачи порошковых материалов связана с инициированием газового разряда при большем межэлектродном промежутке (0,3–1,5 мм). При этом осуществляется перераспределение энергии разряда — доля энергии, выделяемой на электроде и детали, уменьшается, а в межэлектродном промежутке — увеличивается. Ввод порошка в межэлектродный промежуток изменяет форму газового разряда, проявляющуюся в его многоканальности, что приводит к дроблению точечного покрытия с образованием более мелкодисперсной структуры [23]. В отдельных случаях подача порошка совместно с инертным газом от специализированного дозатора в оптимизированную зону держателя электрода приводит к его электризации. Под действием этого порошок переходит во взвешенное состояние и движется в сторону подложки, попадая в область импульсного разряда и ионизированного плазменного потока, который разогревает, плавит и ускоряет частицы, нанося их на деталь. Подача порошковых материалов осуществляется с помощью порошкового дозатора ПД‑170-04.

В данном оборудовании также возможен ввод активных или инертных газов совместно с парами химических реагентов для обеспечения флюсования или насыщения покрытия дополнительными элементами с целью образования новых соединений. Дополнительная дозированная подача паров жидких реагентов связана как с возможностью создания восстановительной среды, так и с более простым получением новых материалов при ПИО покрытий, в том числе аморфных и нанокристаллических за счет прохождения плазмохимических реакций в межэлектродном промежутке и на поверхности детали. Процесс реализуется при применении жидкостного дозатора LD‑02. При этом могут быть получены сложные материалы покрытий без использования специализированных электродов, например, получаемых при спекании многокомпонентных систем (в том числе с нанодисперсными наполнителями) или путем самораспространяющегося высокотемпературного синтеза (СВС-процесса).

Процесс ПИО покрытий применяется для изменения физико-механических, трибологических и других функциональных свойств поверхности, восстановления износа и устранения поверхностных дефектов, точечной сварки и другого назначения. Данная технология в ряду электрофизических процессов нанесения покрытий перспективна для промышленного использования по такому важному свойству, как толщина наносимых покрытий (10–100 мкм), которая сложно реализуема при газотермическом напылении (толщина покрытий в этих процессах в основном более 100 мкм) и неэффективна при физическом осаждении из паровой (газовой) фазы (толщина покрытий при PVD-процессах не превышает 10 мкм).

Примеры использования ПИО покрытий

1. Нанесение антифрикционных покрытий на малогабаритные упорно-опорные подшипники скольжения — втулки, изготовленные из стали 20Х13;

2. нанесение покрытий, улучшающих условия приработки, на бронзовые вкладыши подшипников скольжения компрессорного и насосного оборудования толщиной до 30 мкм;

3. нанесение промежуточного слоя, улучшающего адгезию баббитового покрытия плавающих уплотнений центробежных компрессоров;

4. нанесение покрытий на подшипниковые шейки валов ротора турбокомпрессоров;

5. нанесение антифрикционных покрытий на сферические подшипники, изготовленные из стали 95Х18;

6. нанесение покрытия на уплотнительные вкладыши роторов насосов для перекачки сжиженного газа;

7. нанесение износостойких покрытий на детали штампов для горячей пробивки и формовки отверстий, изготовленные из стали 5ХНМ;

8. нанесение износостойких покрытий на вырубные штампы, изготовленные из сталей Х12М, У8;

9. нанесение электропроводных покрытий из серебра на медные и стальные контактные поверхности в собранных узлах крупных электрических машин и автоматах для уменьшения переходного электрического сопротивления и повышения коррозионной стойкости;

10. нанесение покрытий для повышения коррозионной стойкости в растворе соляной кислоты сварных соединений из титанового сплава ВТ1–0 за счет пассивации поверхности анодными элементами (например, молибденом) или катодными элементами (например, никелем);

11. нанесение износостойких покрытий на пальцы, противорежущие пластины и сегменты жаток зерно-уборочных комбайнов ДОН‑1500, John Deere 1147, John Deere 9560, New Holland CX840;

12. нанесение износостойких покрытий на переднюю режущую поверхность ножей куттера;

13. легирование бронзой (бронзирование) внутренних поверхностей деталей типа втулка, наружных поверхностей деталей типа рычаг, изготавливаемых из материалов 30ХГСН2А, 95Х18, 30Х13, 18Х2Н4МА и 13Х11Н2В2МФ с цементацией;

14. нанесение покрытий на края шпоночных пазов, упрочнение и восстановление прессовых посадок;

15. нанесение покрытий на квадратные фланцевые чугунные корпуса подшипниковых узлов катков почвообрабатывающих машин фирмы Amozone;

16. нанесение покрытий на рабочие поверхности эджерных валков колесопрокатных станов;

17. нанесение покрытий на матрицы из стали 4Х5В2ФС, используемые при производстве алюминиевого проката;

18. нанесение покрытий повышенной толщины (восстановление посадочных поверхностей под подшипники качения) на детали из алюминиевых сплавов;

19. нанесение покрытий для ремонта трубчатых элементов алюминиевых радиаторов при бесфлюсовой пайке автотракторных радиаторов;

20. восстановление дефектов путем нанесения покрытий на чугунные гильзы цилиндров автобусных дизельных двигателей MAN и Caterpillar без демонтажа из блоков цилиндров;

21. нанесение покрытий на пару трения «гильза — поршневое кольцо» двигателя Д‑100;

22. нанесение эрозионностойких покрытий на рабочие лопатки турбин входных и выходных кромок из высокохромистых коррозионностойких сталей 13Х13‑Ш, 20Х13‑Ш, 15Х11МФ-Ш, 13Х11Н2В2МФ-Ш (ЭИ 961‑Ш), титановых сплавов ТС‑5, ВТ6;

23. нанесение покрытий на поршни литейных машин, контактирующих с жидким металлом под давлением, изготовленные из серого чугуна;

24. нанесение покрытий на рабочие поверхности поршней ДВС, изготовленных из алюминиевых сплавов;

25. нанесение износостойких покрытий на ролики правильных машин;

26. нанесение износостойких покрытий на рабочие поверхности упорных центров (полуцентров);

27. нанесение износостойких покрытий на рабочие поверхности подающих (зажимных) цанг и вкладышей к цангам;

28. нанесение износостойких покрытий на передние углы и затылочные части ленточных пил для резки древесины, изготовленных из стали У10.

Все вышеприведенные примеры (рис. 11) эффективного использования ПИО покрытий основаны на применении конкретного оборудования, материалов, технологических режимов, связаны с профессионализмом оператора. Воспроизводимость свойств покрытий на заданной площади зависит от многочисленных факторов, например, отсутствия перегрева электрода и детали, стабильности процесса во времени, повторяемости количества импульсов, приходящихся на единицу площади за время обработки, одинаковой траекторией обхода электродом поверхности детали, постоянства газовой среды, влажности, площади рабочего конца электрода, отсутствия разнотолщинности упрочняемых зон, однородности исходной структуры материалов электрода и детали, человеческого фактора [24].

Решетка с абразивостойким покрытием

Восстановление посадочной поверхности под подшипник

Увеличение наружного диаметра сайлентблока

Рис. 11. Отдельные примеры использования плазменно-импульсного осаждения покрытий

Литература

1. Тополянский П. А. Электроискровое нанесение покрытий на инструмент и технологическую оснастку. Технологии ремонта, восстановления, упрочнения и обновления машин, механизмов, оборудования и металлоконструкций. Мат. 6‑й Международной практической конференции 13–16.04.2004 г. СПб.: изд. СПбГПУ, 2004. С. 352–361.

2. Минько Л. Я. Получение и исследование импульсных плазменных потоков. Мн.: Наука и техника, 1970. 184 с.

3. Витязь П. А., Жемчужный М. И. Теоретические и технологические основы импульсного плазменного упрочнения. Мн.: БГПА, 2000. 112 с.

4. Погребняк А. Д., Тюрин Ю. Н. Импульсно-плазменная модификация свойств поверхности и нанесения покрытий. Успехи физики металлов. 2003. Т. 4. № 1. С. 1–66.

5. Блинков И. В., Манухин А. В. Нанодисперсные и гранулированные материалы, получаемые в импульсной плазме. М.: МИСИС, 2005. 367 с.

6. Сагиров Х. Н., Дюргеров Н. Г., Морозкин И. С. Зажигание сварочной дуги. Ростов‑на-Дону: изд-во «Гефест», 1999. 200 с.

7. Верхотуров А. Д., Подчерняева И. А., Прядко Л. Ф., Егоров Ф. Ф. Электродные материалы для электроискрового легирования. М.: Наука, 1988. 224 с.

8. Полезная модель к патенту № 67495, В23 Н 9/00, опубл. 27.10. 2007.

9. Верхотуров А. Д., Подчерняева И. А., Радченко В. Г., Егоров Ф. Ф. Особенности электроискрового легирования быстрорежущей стали твердыми сплавами методом ЛЕН // Порошковая металлургия. 1987. № 3. С. 30–36.

10. Соснин Н. А., Ермаков С. А., Тополянский П. А. Плазменные технологии. Руководство для инженеров. СПб: Изд-во Политехнического ун-та, 2013. 406 с.

11. Финкельнбург В., Меккер Г. Электрические дуги и термическая плазма. М.: Иностранная литература. 1961. 371 с.

12. Кесаев И. Г. Катодные процессы электрической дуги. М.: Наука, 1968. 244 с.

13. Лесков Г. И. Электрическая сварочная дуга. М.: Машиностроение, 1970. 335 с.

14. Балановский А. Е. Структура катодного пятна сварочной дуги с неплавящимся электродом. Теплофизика высоких температур. 2018. Т. 56. № 1. C. 3–13

15. Каминский М. Атомные и ионные столкновения на поверхности металла. М.: Мир, 1967. 506 с.

16. Данилин Б. С. Киреев В. Ю. Применение низкотемпературной плазмы для травления и очистки материалов. М.: Энергоатомиздат, 1987. 264 с.

17. J. Liu, R. Wang, Y. Qian. The formation of a single-puls electrospark deposition spot. Surface and coatings technology. 2005. V. 200. P. 2433–2437.

18. Егоров Ю. П., Журавлев М. В., Ремнев Г. E., Слободян М. С., Стрелкова И. Л., Шубин Б. Г. Электроискровая очистка поверхности низкоуглеродистой стали // Физика и химия обработки материалов. 2013. № 2. С. 48–52.

19. Thamer Amin D., Hafiz Mohammed H., Mahdi Baha S. Mechanism of Building-Up Deposited Layer during Electro-Spark Deposition. Journal of Surface Engineered Materials and Advanced Technology. 2012. № 2. P. 258–263.

20. Тополянский П. А. Опыт нанесения электроискровых покрытий на режущий инструмент и штамповую оснастку // Металлообработка. 2004. № 6. C. 37–40

21. Thamer Amin D., Hafiz Mohammed H., Mahdi Baha S. Mechanism of Building-Up Deposited Layer during Electro-Spark Deposition. Journal of Surface Engineered Materials and Advanced Technology. 2012, 2. P. 258–263.

22. Коротаев Д. Н. Технологические возможности формирования износостойких наноструктур электроискровым легированием. Омск: СибАДИ, 2009. 255 с.

23. Золотых Б. Н., Мельдер Р. Р. Физические основы электроэрозионной обработки. М.: Машиностроение, 1977. 43 с.

24. Давыдов В. М., Якуба Д.Д, Ледков Е. А., Химухин С. Н., Никитенко А. В. Интеллектуальная система управления процессом электроискрового легирования (ЭИЛ) // Вестник ТОГУ. 2014. № 2. С. 55–66.

Источник журнал "РИТМ машиностроения" № 2-2020

Еще больше новостей |