Настоящая статья открывает серию материалов по применению покрытий для машиностроительной отрасли и посвящена некоторым инновациям, которые направлены на внедрение новых материалов, улучшение качества покрытий, увеличение производительности и экологических характеристик процессов их нанесения.

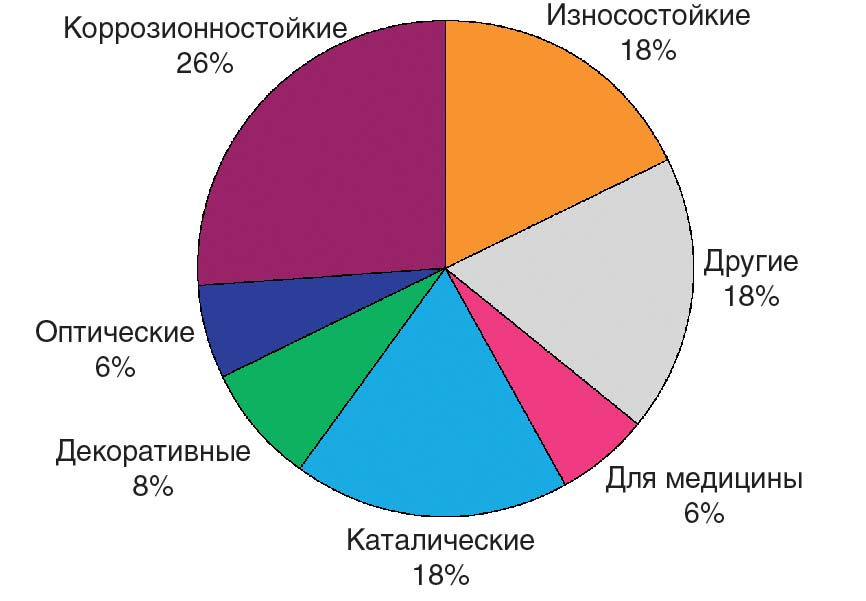

Около 80% деталей машиностроения имеют металлические, керамические, полимерные или композиционные покрытия для защиты от коррозии, износа и высокотемпературного окисления, а также специальных целей (уплотнения, создания термических барьеров, требуемых оптических характеристик, декоративных свойств и др.), рис. 1.

Рис. 1. Широта применения покрытий различного назначения

К изделиям машиностроения наиболее широко применяются покрытия, наносимые по технологиям газотермического напыления, химического и электрохимического, физического (PVD) и термохимического (СVD) осаждения и др. (рис. 2).

Рис. 2. Широта применения различных методов нанесения покрытий

Следует отметить, что наиболее интенсивно развивающимися технологиями нанесения покрытий являются газотермическое напыление, PVD и CVD, лазерная наплавка. Снижается применение экологически опасных процессов, в том числе химического и гальванического осаждения. Развитие получают также процессы нанесения полимерных композиционных и многослойных покрытий, такие как: электрофорез, электростатическое напыление, окунание, центробежный метод и др., позволяющие формировать полимерные и твердосмазочные покрытия на деталях различного назначения.

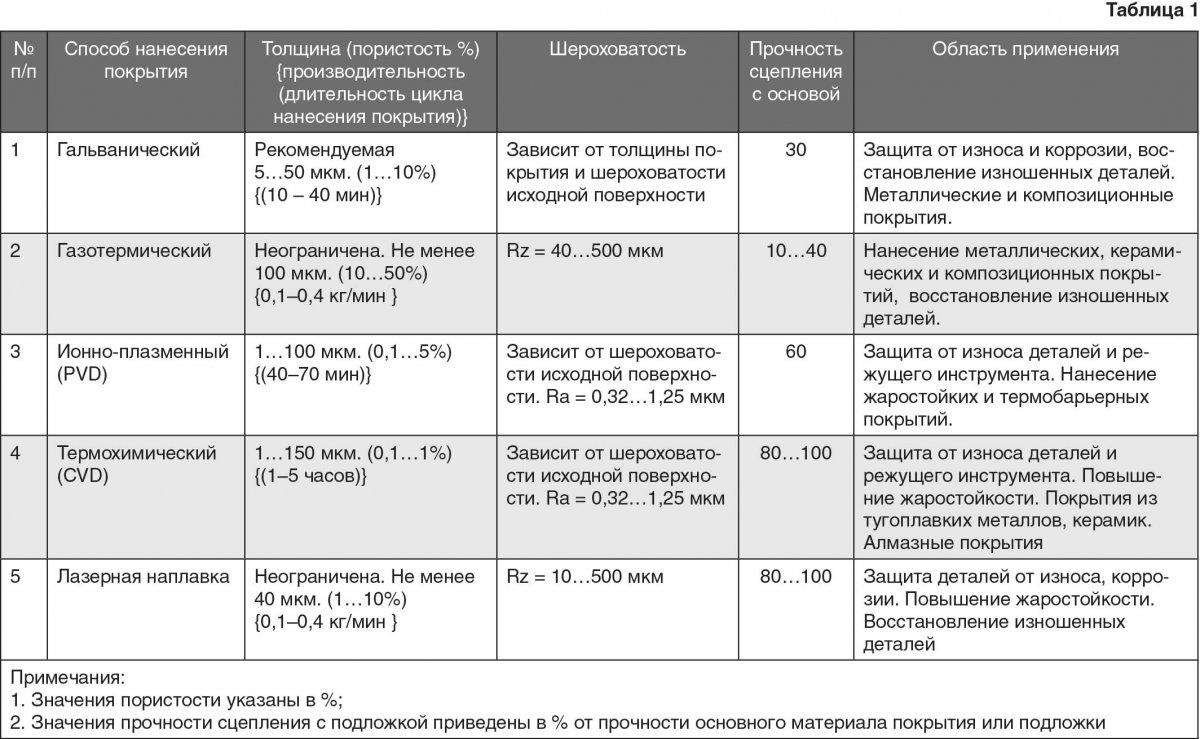

В табл. 1 приведены сравнительные характеристики покрытий получаемых некоторыми распространенными способами.

Выбор материала покрытия выполняется с учетом:

— условий эксплуатации детали или узла (температура, условия контакта, среда и др.);

— химической и металлургической совместимости материалов покрытия и подложки, определяющих прочность сцепления и отсутствие электрохимического взаимодействия;

— возможности нанесения покрытия на данный материал выбранным способом с обеспечением равномерности толщины, требуемой структуры и необходимого комплекса свойств;

— физико-механической совместимости, т. е. близости физических и механических свойств материалов покрытия и подложки, в частности, модулей упругости, твердости, коэффициента термического расширения.

Характерной особенностью покрытий является наличие выраженной границы между наносимым материалом и подложкой. На этой границе, вследствие различия в модулях упругости базового материала и материала покрытия, при действии внешних нагрузок или наличия остаточных напряжений возникают касательные сдвигающие напряжения τE величина которых, при размере детали значительно большем толщины покрытия, может быть определена из соотношения:

где ε — величина относительной деформации; E1, E2 — модули упругости материалов покрытия и подложки соответственно; μ1, μ2 — коэффициента Пуассона материалов покрытия и подложки. Из этого выражения следует, что величина напряжений τE тем выше, чем больше разница в упругих характеристиках материалов подложки и покрытия.

Кроме перечисленных факторов, величина этих напряжений зависит от величины изменения температуры и различия в коэффициентах термического расширения материалов покрытия и подложки. При нагреве детали с покрытием на их границе возникают касательные напряжения tT, являющиеся следствием различия в коэффициентах термического расширения.

Здесь ∆T — изменение температуры; a1, a2 — коэффициенты термического расширения материалов покрытия и подложки соответственно.

Наличие касательных напряжений является одной из основных причин отслоения покрытия от подложки в процессе эксплуатации деталей.

В последние годы интенсивно исследуются вопросы получения многокомпонентных (композиционных) покрытий, содержащих частицы высокой твердости (карбиды, нитриды, бориды) или частицы антифрикционного материала (медь, бронзы, серебро, дисульфид молибдена, нитрид бора и т. д.).

Еще одним направлением повышения качественных характеристик покрытий является их многослойное нанесение. Применение многослойных покрытий связано с необходимостью повышения адгезии к подложке, когда в качестве подслоя под основное покрытие наносится материал, обеспечивающий хорошую адгезию и с подложкой и с материалом покрытия. Характерным примером является нанесение медного подслоя при хромировании и никелировании стальных деталей. Иногда материал подслоя выбирают из соображений металлургической совместимости, так, чтобы избежать образования на границах с подложкой хрупких интерметаллических соединений, малопрочных эвтектик и др. Целесообразность применения многослойных покрытий вытекает, также, из возможности получения комплекса свойств поверхности. Например, одновременное обеспечение сопротивления изнашиванию и антифрикционных свойств. Принцип многослойности может быть применен для повышения прочностных свойств покрытий, снижения пористости, релаксации внутренних напряжений. Слоистостью покрытия увеличивают его вязкость и сопротивление растрескиванию. Принцип многослойности позволяет получать мелкозернистые покрытия, локализовать и залечивать микротрещины, формировать остаточные напряжения сжатия, управлять градиентами твердости и остаточных напряжений по толщине покрытия, снизить тепловые деформации на границе покрытия с подложкой.

Газотермическое напыление

Лидерами в этой области нанесения покрытий являются: Praxair Surface Technologies, TWI Ltd., TST Engineered Coating Solutions, Metallisation Ltd., Air Products & Chemicals, Flame Spray Coating Co., Oerlikon Metco, A&A Coatings, Curtis-Wright Corporation, Plasma-Tec, Inc. and White Engineering Surfaces Corporation. В нашей стране вопросами внедрения этих технологий занимаются: ТСЗП — Технологические Системы Защитных Покрытий, АПИК Технолоджи, ТЕХНАП и др. По прогнозам, к 2025 году объем мирового рынка нанесения газотермических покрытий достигнет 15 миллиардов долларов США (в 2017 году он составил 8,92 млрд). При этом, приоритетом считается нанесение керамических и композиционных покрытий, что обусловлено растущей потребностью в различных отраслях промышленности, включая аэрокосмическую, автомобильную, здравоохранение, энергетику и др. Дополнительным стимулом в развитии технологий газотермического нанесения покрытий является его применение взамен экологически опасных и вредных гальванических и химических методов. Предполагается, что в недалеком будущем будет введен общий запрет на гальванические покрытия твердого хрома в странах ЕС.

Газотермические покрытия на основе металлических, керамических и металлокерамических и полимерных материалов, толщиной от десятков микрометра до нескольких миллиметров получают в процессе бомбардировки подложки ускоренными расплавленными или полурасплавленными частицами, переносимыми струей газа. В качестве исходных материалов используется проволоки или порошки. Наносимый материал может содержать один элемент, но чаще используются сплавы или композиции с необходимым комплексом свойств, обеспечивающих работоспособность детали или узла в заданных условиях эксплуатации, и прочность сцепления с основным материалом. Основными факторами, условиями и параметрами газотермического нанесения являются: состав, дисперсность, температура и скорость частиц, концентрация частиц в газовом потоке, дистанция напыления, состав и свойства газовой среды переносящей частицы, среда в которой наносится покрытие (состав, давление, температура), материал и состояние поверхности подложки (шероховатость, химическая чистота).

Достоинствами термического напыления является сравнительно низкая стоимость и высокая производительность при высоком качестве наносимых покрытий.

На практике используется множество способов газотермического напыления. Основными из них являются:

— газопламенное напыление;

— высокоскоростное (сверхзвуковое) газопламенное напыление (СГН);

— электродуговое напыление;

— газодинамическое (холодное) напыление

— плазменное напыление;

— плазменное напыление в камерах с контролируемой атмосферой.

Особенности и свойства покрытий, получаемых газотермическими способами, приведены в табл. 2.

Типичными применениями этих методов являются: восстановление изношенных деталей; повышение сопротивления абразивному износу; улучшение антифрикционных характеристик; увеличение жаростойкости и коррозионной стойкости; повышение сопротивления коррозии и эрозии; получение термобарьерных покрытий.

Рис. 3. Области применения газотермических покрытий

Газопламенное напыление позволяет наносить покрытия из различных материалов на детали различной формы. Исходными материалами для нанесения покрытия служат порошок или проволока, постоянно подаваемые в пламя горелки, откуда после расплавления разогретым газовым потоком переносятся на покрываемую поверхность. Портативность и высокая производительность методов газопламенного напыления позволяет наносить покрытия на поверхности больших размеров даже в полевых условиях. В качестве топлива используются ацетилен, водород, пропан и другие горючие газы.

При газопламенном напыление используются порошковые и проволочные материалы, как с низкой, так и высокой температурой плавления (до 2000°C), то есть большинство металлов и некоторые керамики. Толщина покрытий может составлять от 0,1 до 30 мм. Порошковое газопламенное напыление имеет определенные преимущества перед проволочным, поскольку позволяет наносить более широкий диапазон покрытий. Этот способ широко используется благодаря своей простоте и низкой стоимости. Он имеет следующие особенности и преимущества: высокая экономичность, большой срок службы и надежность оборудования, простота использования, сравнительно низкий шум, универсальность в применении, широкий диапазон материалов используемых для формирования покрытий, высокая производительность, простота автоматизации, портативность оборудования. Главный недостаток — низкая прочность сцепления покрытия с подложкой. Для повышения прочности сцепления покрытия обычно наносят на предварительно очищенные поверхности с высокой шероховатостью (рваная резьба). Повышение прочности сцепления обеспечивается механическим зацеплением покрытия с неровностями подложки (анкерный эффект). Чем выше шероховатость, тем выше прочность сцепления.

Рис. 4. Базовые схемы газопламенного напыления

Поскольку одним из важнейших факторов определяющих качество покрытий и прочность их сцепления с подложкой является скорость частиц, основное внимание следует обратить на две из перечисленных технологий: Высокоскоростное (сверхзвуковое) газопламенное напыление (СГН) (High Velocity Oxygen-Fuel (HVOF)) и газодинамическое (холодное) напыление.

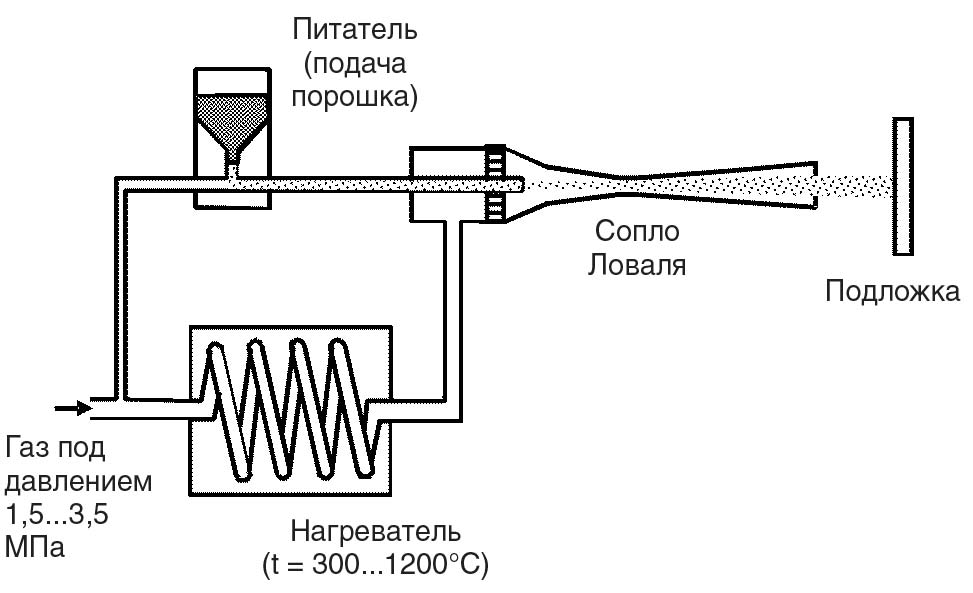

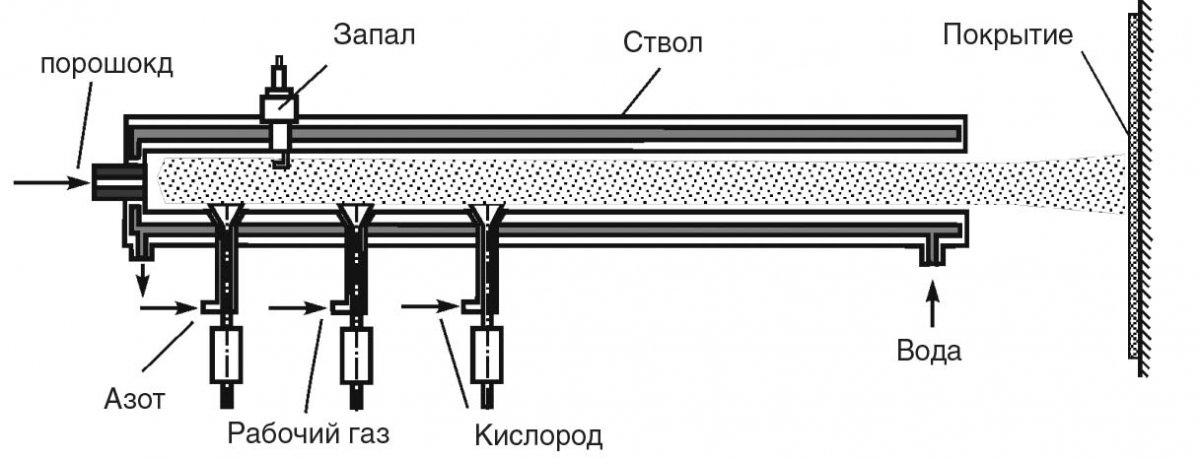

Рис. 5. Схема процесса СГН.

СГН (рис. 5) — одна из самых перспективных технологий газотермического напыления, разработанных за последние десятилетия. В этой технологии используется принцип работы миниатюрного ракетного двигателя. В качестве топлива подаваемого в камеру сгорания могут служить керосин, водород, пропилен, пропан, ацетилен, природный газ. Из сопла головки вытекает сверхзвуковая струя, имеющая скорость порядка 2800 м/сек и температуру до 2800–3000°C. Порошок наносимого материала подается непосредственно в сопло. Наносимые покрытия выгодно отличаются по своим свойствам (твердости, пористости, прочности сцепления) от подобных покрытий, полученных использованием других способов газотермического напыления. Это обусловлено высокими скоростями и малым временем взаимодействия частиц порошка с поверхностью, меньшими температурами частиц и пониженным окислением. Широкое применение этот процесс получил в последние годы в связи с разработкой нового поколения технологического оборудования. Он используется для получения покрытий из твердых сплавов системы W — Co, из карбидов переходных металлов, сплавов, керамо-металлических композиций, некоторых керамик с низкой температурой плавления и пластиков.

Рис. 6. Наносящая головка Oerlikon

Рис. 7. Нанесение покрытий методом HP HVAF

Для защиты от износа и коррозии эффективно использовать карбидные композиции типа WC‑10%Ni и WC‑10%Co‑4%Cr (рис. 8), последняя композиция применяется, в частности, для защиты деталей шасси самолета. Для защиты от температурного воздействия целесообразно использовать композиции типа Cr3C2-NiCr с содержанием NiCr порядка 20…25%, сплавы систем CoNiCrAlY, NiCoCrAlY, NiCrAlY и жаростойкие сплавы на никелевой основе.

а) б)

Рис. 8. Микроструктура покрытий полученных способом СГН: а) покрытие 83%WC‑17% Co (×150); б) частицы WC в кобальтовой матрице (×800).

Разновидностями HVOF (СНГ) являются:

— HVAF «High-Velocity Air-Fuel» — топливо: керосин — окислитель: воздух

— HVSFS «High velocity suspension flame spraying» — вместо порошка в камеру или сопло подается суспензия содержащая порошки материалов для получения мелкодисперсных покрытий (рис. 9).

Рис. 9. Схема процесса HVSFS

Газодинамическое («холодное») напыление (рис. 10) является относительно новым процессом нанесения порошковых покрытий с регулируемым нагревом напыляемых частиц. Частицы порошка ускоряются в сопле Ловаля предварительно нагретым газом (воздухом, аргоном, азотом) до скорости 300…1500 м/с. Взаимодействуя с поверхностью подложки разогретые, частицы формируют плотное покрытие с хорошей адгезией. В отличие от газопламенного, плазменного и дугового напыления окисление наносимого материала и подложки практически отсутствует.

Рис. 10. Схема процесса газодинамического напыления

Газодинамическим способом могут быть получены плотные слои толщиной в несколько десятков миллиметров, а при напылении в формы — заготовки изделий.

Газодинамическое напыление перспективно для получения функционально-градиентных, многослойных и многокомпонентных материалов и покрытий с переменным содержанием компонентов по глубине от поверхности. Газодинамическим напылением могут быть нанесены: покрытия на основе алюминия и цинка для защиты стальных изделий и их сварных швов от коррозии; покрытия на основе меди, цинка, титана, никеля, кобальта, термопластичных пластиков; покрытия из перечисленных материалов на керамические детали; многокомпонентные и многослойные покрытия, содержащие частицы из керамик и антифрикционные добавки; уплотнительные покрытия на основе полимеров с добавками алюминия и стекла; композиционные сверхтвердые материалы и покрытия; рабочие слои алмазного абразивного инструмента. Способ позволяет наносить покрытия из порошков пластиков и металлов (меди, цинка, алюминия, TiAl, никеля и др.). Толщина покрытий не ограничена. Однако, рациональным является нанесение покрытий толщиной до 250 мкм.

Рис. 11. Структуры покрытий получаемых газотермическим напнесением: а) медное покрытие на алюминии; б) медное покрытие с алмазными частицами; в) восстановление детали из алюминиевого сплава; г) никелевое покрытие на стали.

Процесс газодинамического напыления развивается в направлениях увеличения скорости струи, совершенствования технологии нагрева газа, нанесения новых систем покрытий. Одна из современных установок для газодинамического напыления показана на рис. 12.

Рис. 12. Установка для газодинамического напыления Kinetiks® 4000/47

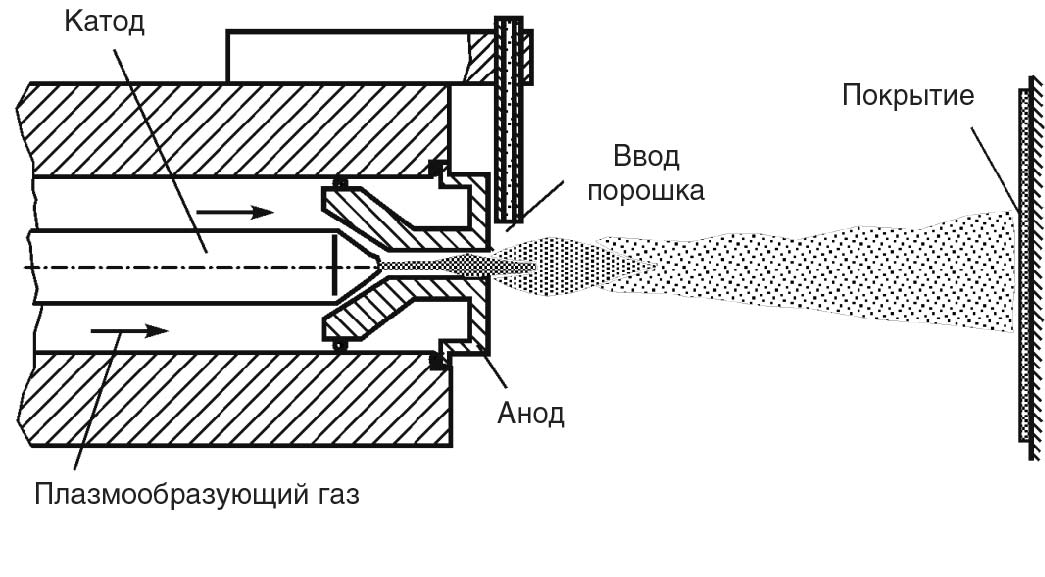

Плазменное напыление (рис. 13) является одним из наиболее применяемых способов термического напыления. В зоне плазменной струи достигаются температуры, достаточные для плавления любых материалов. Плазмотрон объединяет катод (электрод) и анод (водоохлаждаемое сопло), отделенные друг от друга небольшой камерой. При подаче постоянного тока между анодом и катодом образуется электрическая дуга. В это время через камеру подается поток газа. В результате ионизации газовой среды возникает плазменная струя. Когда нестабильная плазма снова превращается в газовое состояние, выделяется тепловая энергия. Вследствие присущей плазме нестабильности ионы в плазме быстро рекомбинируются. В точке, где происходит рекомбинация ионов, температура может достигать от 6 до 16 тысяч градусов Цельсия (температуры на поверхности солнца). Вводимый покрывающий материал плавится и переносится струей на подложку.

Рис. 13. Схема плазменного напыления покрытий

Типичными плазмообразующими газами являются водород, азот, аргон и гелий. Обычно используют смеси этих газов (2‑х … 4‑х), что позволяет, совместно с регулированием величины тока, управлять количеством энергии, выделяющейся в плазменной системе для обеспечения повторяемости и наилучшего качества покрытия. Кроме того, может изменяться место и угол, под которым материал вводится в плазмотрон, а также дистанция напыления. Это обеспечивает высокую гибкость процесса в направлениях управления параметрами плазменной струи, условиями плавления и переноса материала. Расстояние от среза сопла плазмотрона до подложки поддерживается из условия обеспечения на поверхности необходимой температуры (обычно 40…260°C). Особенностями и преимуществами этого процесса являются универсальность, высокая гибкость, большое количество наносимых материалов, неограниченная толщина покрытий, простота автоматизации, высокая производительность.

Плазмотроны позволяют наносить покрытия, как на внешние, так и на внутренние поверхности, например показанный на рис. 14 плазмотрон, служит для нанесения покрытий в отверстиях диаметром от 40 мм. Выпускаются такие плазмотроны длиной 250 и 450 мм. Они имеют эффективное водяное охлаждение. В качестве плазмообразующего газа используется аргон или гелий. Предназначены для нанесения покрытий из металлов, керамик и металлокерамик. Обеспечивается прочность сцепления покрытий 60 МПа, расход порошка составляет 20…25 г/мин.

Рис. 14 Плазмотрон SM-F300 фирмы Sulzer Metco для нанесения покрытий в отверстиях и трубопроводах

Плазменное напыление при низком давлении (Low Pressure Plasma Spray (LPPS)) и вакуумное плазменное напыление (Vacuum Plasma Spray (VPS))

Процессы выполняются в вакуумных камерах при давлении 40–60 мбар. Нанесение производится с помощью манипулятора, расположенного внутри камеры и перемещающего детали относительно плазменной струи. Детали предварительно нагреваются до температуры 800…1000 °C. Перед плазменным напылением детали обычно обрабатывают электрическим дуговым разрядом, удаляющим окислы и загрязнения, которые могут присутствовать на поверхности. Управление нанесением покрытия производится компьютерным контролем параметров плазменной струи и перемещением детали.

Преимуществами способов LLPS и VPS перед другими способами плазменного напыления являются:

— формирование плотных беспористых покрытий (плотность покрытий выше, чем 98%);

— отсутствие окисления;

— высокая прочность сцепления с подложкой;

— экологическая чистота процесса.

Покрытия, получаемые методами LLPS и VPS близки по свойствам, однако цикл работы применяемого оборудование отличается.

Метод VPS позволяет вручную загружать в вакуумную камеру партию деталей, а 5-координатный робот и 2‑х координатное приспособление дают возможность нанесения равномерного покрытия даже на очень сложные по форме детали.

Оборудование для LLPS имеет основную вакуумную камеру с двумя дополнительными загрузочными камерами, которые используются для предварительного нагрева деталей. Пока производится разгрузка и загрузка в одной из дополнительных камер, детали из другой камеры перемещаются в основную камеру для нанесения покрытия. Это дает возможность существенно уменьшить время обработки.

Рис. 15. Схема детонационного напыления

Последние исследования показывают, что процесс LLPS может быть использован для получения отдельно расположенных на поверхности элементов и форм.

Детонационное нанесение покрытий (ДНП) — прогрессивная технология, позволяющая получать твердые, жаропрочные, коррозионностойкие и износостойкие покрытия толщиной от 10 мкм до нескольких миллиметров на поверхностях из различных материалов. Нанесение покрытий производится с использованием специального оборудования (автоматический детонационный комплекс (АДК)). Характерной особенностью детонационных покрытий является высокая плотность (пористость < 2%) и прочность сцепления с материалом подложки (σсц > 100–150 МН/м2).

Детонационным способом (рис. 15) наносят покрытия из:

• Металлов (Fe, Ni, Cr, Al, Mo, Co, Cu, Ti, W и др.).

• Сплавов на их основе, в том числе самофлюсующихся (NiCrBSi, NiBSi, CoNiCrBSi).

• Твёрдых сплавов (на основе карбидов W, Cr, Ti и др. с применением в качестве связки 8–30% кобальта, никеля или хрома).

• Металлокерамики (карбиды, нитриды, бориды, силициды переходных металлов).

• Сверхтвёрдых материалов, включая алмазосодержащие (плакированые Ni и Cu).

Для ацетиленокислородных смесей скорость детонации лежит в пределах 2000–3000 м/с. Выделение тепла, которым сопровождается детонация, вызывает нагрев (до 3000–3500°C) и расширение газообразных продуктов, вследствие чего они под большим давлением (до 200 МПа) с большой скоростью истекает из ствола. Вследствие термического и ударного взаимодействия частиц с подложкой формируется слой детонационного покрытия. Особенностью процессов, протекающих при детонационном напылении покрытий, является их чрезвычайно малая длительность. Так, детонация взрывчатой смеси, заполняющей ствол, завершается примерно через 0,5 мс после ее инициирования; продолжительность динамического и теплового воздействия газового потока на порошок обычно не превышает 3 мс; время ударной деформации частиц напыляемого материала в момент формирования покрытия не превышает 0,1 мкс.

Покрытие представляет собой материал, полученный в результате последовательного настрела мелких деформированных частиц на подложку.

Кроме межзеренных и межфазных границ, присущих компактному материалу, нанесенное покрытие имеет границы между деформированными частицами; границы между слоями, полученными при отдельных выстрелах, и границу, разделяющую покрытие и подложку.

Размер пятна и его форма определяются внутренним сечением выходной части ствола и обычно копируют его. В случае круглого ствола, который используется наиболее часто, пятно имеет форму круга. Если придать выходной части ствола форму овала, что обычно достигается с помощью насадок и требуется при напылении покрытия на отдельные участки изделия, то пятно принимает соответствующую размытую форму. Последовательными выстрелами наращивается покрытие необходимой толщины. Обычно толщина износостойких покрытий составляет 50…150 мкм. Покрытия, получаемые ДНП, имеют шероховатость 1,6…0,8 мкм, что в ряде случаев позволяет не использовать механическую обработку. Коэффициент использования порошкового материала составляет 40–60%. При использовании пропан-бутановых газовых смесей скорострельность достигает 50 Гц.

Следует отметить, что методы газотермического напыления начинают широко применяться в процессах аддитивного производства.

В продолжение темы будут рассмотрены принципы и возможности химического, электрохимического, физического и термохимического осаждения.

Источник журнал "РИТМ машиностроения" № 2-2020

Еще больше новостей |