Повышение эксплуатационных характеристик дизельных двигателей большегрузных автомобилей при одновременном снижении выбросов в атмосферу вредных веществ является одной из главных проблем современного дизелестроения. Эта задача решается комплексом

конструкторских и технологических мероприятий, в т. ч. направленных на совершенствование цилиндро-поршневой группы (ЦПГ) и увеличение ее ресурса. Форма гильзы в продольном и поперечном направлениях, состояние ее внутренней поверхности и износостойкость в значительной степени определяют угар масла и содержание вредных веществ в выхлопных газах, а также работоспособность ЦПГ.

Не менее важной является задача повышения технологичности изготовления изделий и сокращения объема механической обработки путем уменьшения припусков на шлифовальные и хонинговальные операции. В современной практике дизелестроения существуют два подхода в технологии производства гильз: использование упрочняющих технологий; применение специальных легированных чугунов, обеспечивающих получение регулярной фосфидной эвтектоидной структуры при отливке гильз. Первый подход присущ отечественному двигателестроению, второй — характерен для ведущих западно-европейских фирм.

В качестве упрочняющих технологий в России применяют, например, объемную закалку, закалку ТВЧ и др. Однако они имеют существенные недостатки, главные из которых:

• значительные деформации гильз и искажение их формы в продольном и поперечном сечениях;

• высокий уровень механических напряжений, особенно в зоне бурта, что приводит в некоторых случаях к разрушению гильз в изделиях;

• большой объем механообработки зон с высокой твердостью и повышенный расход инструмента;

• высокие энергетические затраты.

Одним из возможных перспективных путей получения гильзы с требуемыми геометрическими параметрами при одновременном повышении износостойкости является лазерная термообработка (ТО), которая находит все более широкое распространение в промышленности для

упрочнения, легирования и наплавки машиностроительных деталей.

Основными преимуществами лазерной ТО в сравнении с традиционными методами являются:

• бесконтактный, направленный в заданную зону поверхности концентрированный подвод тепла;

• минимальные деформации деталей и уменьшение по этой причине объема механической обработки;

• отсутствие охлаждающих сред;

• возможность встраивания в поточные линии механообработки;

• экологическая чистота процесса;

• существенное улучшение условий труда персонала.

В конце 80-х начале 90-х и 2000-х годов на ряде крупнейших предприятий, в частности, «КАМАЗ», «ГАЗ», «НИИТАвтопром», ЗИЛ, ЦНИТИ МОП и др. проводились опытные работы по лазерной ТО гильз [1,2]. За рубежом также известны работы по лазерной ТО гильз цилиндров,

в частности, фирма «Рикен» (Япония), «Дженерал моторс» (США), АУДИ (ФРГ) [3] и др. [4]. В Китае, где дорожные условия и качество ГСМ близки к российским, лазерная ТО гильз освоена в серийном производстве грузовых автомобилей.

В этот период ВНИИЭТО (в дальнейшем ТОО «НПЦ «Лазертерм», ООО «НПЦ «Лазер-Т»), специализировавшийся на разработке и изготовлении промышленных лазеров для термообработки, совместно с другими организациями разработал и внедрил технологию и оборудование для лазерного упрочнения гильз цилиндров (материал гильзы — легированный чугун) тепловозного двигателя Д100 на Люблинском литейно-механическом заводе (Москва) и заводе им. Малышева (Харьков) при программах выпуска 10 000 и 20 000 штук в год, соответственно. Были созданы производственные участки, оснащенные полуавтоматическими комплексами на базе лазерных установок типа «ЛН-НО» (однолучевой с быстрой поперечной прокачкой прототип лазер ИПТМ СО АН) и манипуляционными средствами. На заводе им. Малышева участок состоял из трех комплексов и четвертого — в резерве.

Операция лазерного упрочнения производилась после шлифования перед суперфинишной обработкой. Глубина закаленного слоя 0,4 мм (после окончательной обработки), твердость 48–54 НRС. Эксплуатационные испытания показали увеличение износостойкости гильзы в 1,5–1,7 раза, повышение задиростойкости и уменьшение расхода масла.

Следующим направлением работ явились разработка технологии и оборудования для лазерной ТО гильз цилиндров дизельных двигателей большегрузных автомобилей в крупносерийном и массовом производствах на ОАО «КамАЗ» и ОАО «Автодизель». Технологические процессы лазерной ТО выполнялись взамен принятых на ОАО «КамАЗ» объемной закалки, а для ОАО «Автодизель» — закалки ТВЧ. При этом предполагалось, что повышение качества ЦПГ будет достигнуто двумя путями: получением геометрических характеристик гильз в продольном и поперечном сечениях, которые обеспечивают эксплуатационные нормы "Евро-3" и “Евро-4”, и сохранением или повышением износостойкости гильз путем создания оптимальных триботехнических рисунков на ее поверхности.

С учетом специфики лазерной обработки были разработаны технические требования к технологическому процессу лазерной ТО гильз и методика работы, которая выполнялась в два этапа: на образцах и на деталях. Применительно к ОАО «Автодизель» образцы вырезались из гильз цилиндров после операций чернового хонингования и фосфатирования по принятой на ОАО «Автодизель» технологии (для ОАО «КамАЗ» образцы вырезались из гильз с последующим нанесением поглощающего покрытия). Материал гильз — специальный легированный чугун. Структура — перлит и пластинчатый графит, твердость 187…241 НВ.

На образцах изучались структура и свойства специального чугуна под воздействием лазерного излучения, а также выбирались оптимальные режимы лазерной ТО гильз цилиндров.

Исследуемыми параметрами являлись: микротвердость H50, микроструктура, глубина (h) и ширина (S) зоны лазерного воздействия, количество остаточного аустенита (граница глубины закаленного слоя определяется 50%-ым содержанием мартенсита), сплошность упрочненных слоев, шероховатость поверхности. На результаты лазерной ТО влияют, в основном, два фактора: плотность мощности лазерного излучения в зоне обработки q, Вт/см2 и время воздействия t, с.

Плотность мощности лазерного излучения определяется выходной мощностью излучения (Р, кВт) и диаметром пятна на образце, время воздействия — относительной скоростью перемещения образцов (V, м/мин). Выходная мощность излучения (Р) варьировалась в диапазоне

1,5–3,5 кВт; диаметр пятна на образцах (ширина дорожки или зоны лазерного воздействия, S) — 3–8 мм; относительная скорость перемещения образца (V) — 0,4–1,5 м/мин; расстояние между дорожками (T) — до 40 мм. Гильзы упрочнялись лазерным излучением на оптимальных режимах, выбранных по результатам исследований на образцах. В качестве критериев оптимизации принимались глубина, твердость и микроструктура закаленного слоя, а также минимальный оплав поверхности или его отсутствие.

Для оценки параметров лазерной обработки и их влияния на износостойкость гильз, в том числе повышение задиро- и износостойкости пары гильза — поршневое кольцо, были разработаны различные триботехнические рисунки (схемы) нанесения упрочняющих дорожек. Эти рисунки представляли собой многозаходные, в том числе скрещенные, спирали, отличающиеся числом, углами наклона и процентом заполнения –- отношение площадей поверхностей упрочненной лазерным излучением к общей.

Форма поверхности гильз цилиндров в свободном состоянии до и после лазерного упрочнения, а также деформации гильз в результате старения (через три месяца после лазерной обработки) оценивались по записям круглограмм по стандартным для ОАО «Автодизель» методикам в десяти сечениях и четырех направлениях в каждом сечении. Шероховатость поверхности измерялась на профилографе — профилометре «Талисфер-4» и оценивалась по профилограммам с различными увеличениями.

Испытания гильз проводились на моторных стендах ОАО «Автодизель» на двигателе ЯМЗ-7511 по специально разработанной программе, согласно которой каждый двигатель комплектовался гильзами, упрочненными лазерным излучением и серийными гильзами после закалки ТВЧ.

Сравнительная износостойкость и работоспособность оценивались по наличию отказов (натиров, задиров) в процессе испытаний и состоянию деталей ЦПГ по окончании испытаний, величине износа деталей ЦПГ (гильз, поршневых колец по радиальной толщине и высоте, канавок поршней) и изменению величины расхода масла и картерных газов. Продолжительность испытаний — 500 и 1000 часов.

По результатам стендовых испытаний оценивались эксплуатационные характеристики гильз. Отличительной особенностью проведенных работ является использование специализированных лазерных установок для термообработки серии «ЛН-НМ» на базе многолучевых лазеров с диффузионным охлаждением и медленной осевой прокачкой рабочей смеси, разработанных и серийно выпускавшихся ОАО «ВНИИЭТО» — НПЦ «Лазертерм» — ООО «Лазер-Т».

Многолучевые лазеры с точки зрения качества излучения отличаются высокой однородностью распределения интенсивности излучения в зоне обработки, что оптимально для проведения технологических процессов термоупрочнения, поверхностного легирования и наплавки.

Высокий уровень мощности излучения достигается размещением в общем резонаторе пакета параллельно расположенных газоразрядных трубок малого диаметра, что позволяет сохранить преимущества, присущие трубчатым лазерам с диффузионным охлаждением [5].

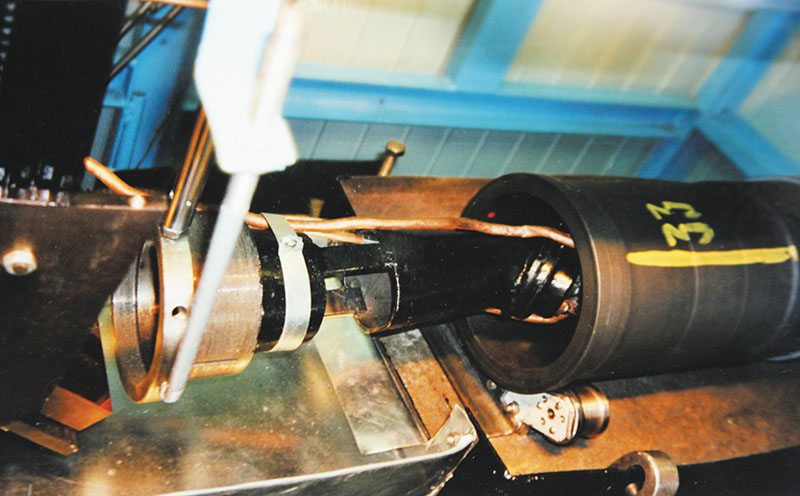

Манипуляционные средства и оснастка для проведения работ обеспечивали получение всех необходимых рабочих перемещений в ручном и автоматическом режимах с использованием систем ЧПУ, в частности, поступательные перемещения образцов и гильз в двух взаимно перпендикулярных плоскостях, а также их вращение относительно лазерного луча с заданными скоростями. Гильза в горизонтальном положении зажималась в специальном патроне, приводилась во вращение вокруг собственной оси и поступательно перемещалась в продольном направлении. Для повышения эффективности теплоотвода наружная поверхность детали охлаждалась проточной водой. Фокусирующая линза и охлаждаемые поворотные зеркала формировали лазерное излучение в пятно заданных размеров на внутренней поверхности гильзы, сохраняя пространственную и временную стабильность распределения плотности мощности излучения. Стенд лазерной ТО гильз представлен на рис. 1.

Рис. 1. Гильза в рабочем положении и часть внешней оптической системы.

При исследованиях на образцах и последующем выборе режимов лазерной ТО гильз основные усилия были направлены на получение зон закалки без оплавления или с минимальным оплавлением поверхности, что, по существу, определяет структуру и свойства материала в поверхностных слоях. Лазерная закалка без оплавления поверхности включает те же фазовые превращения, что и обычная закалка на мартенсит. Однако ее важным преимуществом является меньшая, чем при высокочастотной закалке, окисляемость поверхности из-за быстрого нагрева и охлаждения за счет теплоотвода в тело детали, что обеспечивает получение мелкозернистых структур.

Для зоны упрочнения на глубину 0,25–0,35 мм до переходного слоя после чистового хонингования подбирались режимы, при которых отсутствует или имеется незначительное оплавление поверхности. Микротвердость структуры оплавленных зон Н — 1006…1144 кГс/мм2, а мартенситных участков в зоне термического влияния, составляющих большую часть металлической матрицы, находится в пределах Н 713…965 кГс/мм2.

По результатам исследований были выбраны следующие параметры лазерной ТО гильз без оплавления поверхности: мощность излучения 2–2,5 кВт, скорость обработки 15–20 мм/c, ширина зоны закалки 4–8 мм. Эти режимы обеспечивали глубину закалки 0,3–0,45 мм при твердости Н 800–900 кГс/мм2.

По опытному чертежу, разработанному с учетом особенностей лазерного упрочнения тонкостенных деталей, в том числе усадку гильзы по внутреннему диаметру, была изготовлена партия гильз. Величина припуска под лазерную обработку и последующую операцию хонингования

с учетом получения требуемого рельефа поверхности составляла 0,05 … 0,15 мм.

Для лазерного упрочнения гильз были выбраны семь триботехнических рисунков, образующих дорожки в виде многозаходных спиралей. Рисунки отличались углом наклона относительно продольной оси гильзы (45 и 75°), коэффициентом заполнения от 15 до 50% и направлением

закрутки спиралей (односторонние и скрещенные).

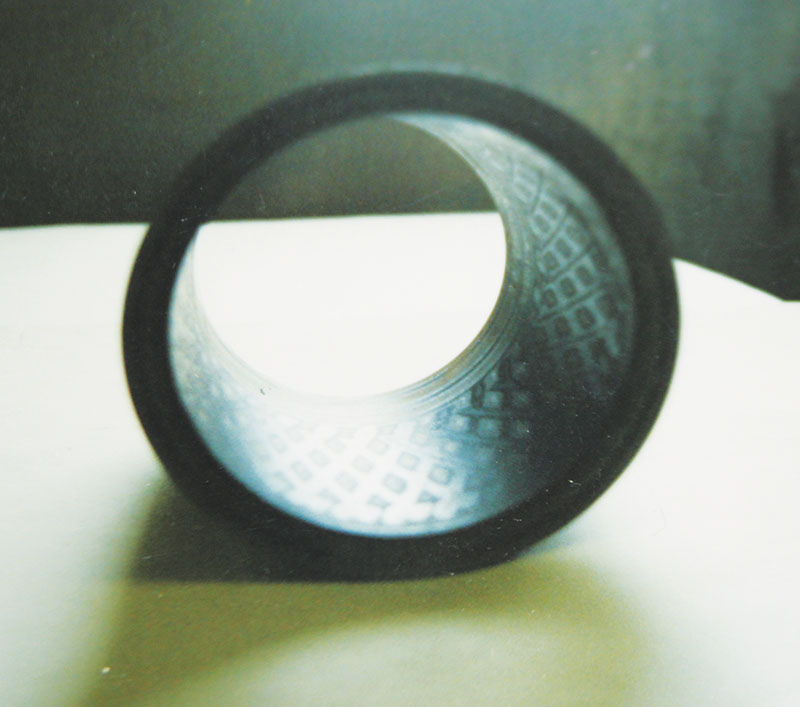

С целью уменьшения деформации гильзы после нанесения триботехнических рисунков на всех гильзах дополнительно были выполнены кольцевые армирующие дорожки, непосредственно примыкающие к упрочненной поверхности: две в зоне бурта и три с противоположного конца на выходе. Гильзы, упрочненные лазером по различным триботехническим схемам перед механической обработкой, показаны на рис. 2.

Рис. 2. Гильзы перед механической обработкой.

Деформации (коробление) и изменение размеров гильз определялись микрометражом деталей до и после лазерной обработки на измерительных машинах ОАО «Автодизель». Контролю с записью профилограмм и круглограмм подвергались все гильзы до и после лазерной обработки.

При этих измерениях на большом статистическом материале было определено, что отклонения формы (некруглость и эллипсность) гильзы, возникшая после лазерной обработки, лежат в пределах 0,025 мм на сторону. Следует отметить, что при лазерной обработке происходит усадка гильзы по внутреннему диаметру примерно на 0,03–0,04 мм, которую необходимо учитывать при назначении припусков в технологических картах. Кроме того, результаты измерений показали, что до и после лазерной обработки (с учетом старения) деформации гильз находятся в пределах точности измерений и припуска на механическую обработку.

На упрочненных лазерным излучением гильзах проверялась обрабатываемость поверхности зеркала на операциях хонингования. Существенных замечаний, а также увеличения времени хонингования не наблюдалось. Кроме того, измерения размеров гильз и шероховатости поверхности с записью профилограмм и круглограмм выполнялись до и после чистового хонингования. Результаты измерений прибором «Талироид-4» показали, что некруглость окончательно обработанных гильз цилиндров с лазерным упрочнением составляет 3–4 мкм, в то время как на серийных гильзах с закалкой внутренней поверхности ТВЧ 10–15 мкм.

Необходимо обратить внимание, что на результаты лазерной ТО оказывают влияние особенности, связанные с локальностью лазерного воздействия и различными плотностью и объемом структурных составляющих упрочненных слоев. Как известно, максимальными плотностью и объемом обладает мартенсит, являющийся основной закалочной структурой, вследствие чего на поверхности гильзы в зоне лазерного воздействия образуется валик высотой до 0,015–0,03 мм. Последующее чистовое хонингование удаляет образовавшиеся валики и гильза приобретает круглую форму. Деформации гиль-зы уменьшаются или полностью устраняются при ее вертикальном расположении во время лазерной обработки и нанесением перед выполнением основного триботехнического рисунка кольцевых армирующих дорожек.

Для определения сравнительной износостойкости и работоспособности гильз цилиндров с различными вариантами лазерной обработки рабочей поверхности гильзы испытывались по режиму безотказности согласно ГОСТ 14846–81 на стендах ОАО «Автодизель» по специально разработанным программе и методике испытаний на двигателе ЯМЗ-7511 (n = 1900 об/мин; Nc = 400 л. с.). Использовалось масло М-10 Дм и топливо по ГОСТ 305–81.

После обкатки гильзы осматривались эндоскопом на наличие дефектов (натиры, задиры) и визуально оценивалось качество приработки рабочей поверхности. В процессе испытаний делался отбор проб масла для определения физико-химических показателей. По результатам обкатки замечаний не было. Дальнейшие испытания проводились в два этапа по 500 часов каждый. По окончании первого этапа 500-часовых испытаний двигатель был разобран, визуально проверено состояние ЦПГ, оценено нагароотложение на поршнях и выступание верхнего кольца над

поверхностью поршня и микрометраж деталей, в частности: гильз цилиндров — по внутреннему диаметру в четырех плоскостях и десяти поперечных сечениях; поршней — по наружному диаметру в двух плоскостях и пяти сечениях, отверстий под поршневой палец в двух

плоскостях и четырех сечениях и высоте канавок в четырех точках; поршневых колец — по высоте и радиальной толщине в пяти плоскостях, упругости, тепловому зазору и весу. Для повышения точности замеров величины износа дополнительно снимались профилограммы рабочей поверхности верхних компрессионных колец в трех сечениях и рабочей поверхности гильз цилиндров в зоне остановки верхнего компрессионного кольца в четырех сечениях.

За период 1000-часовых испытаний отказов в работе деталей ЦПГ отмечено: приработка всех вариантов гильз цилиндров удовлетворительная, натиров и задиров не обнаружено. Существенной разницы по приработке рабочей поверхности гильз цилиндров всех вариантов не обнаружено. Величина пропуска газов в процессе испытаний на первом этапе находилась в пределах 7,5–9,0 м3/ч, на втором 7,2–7,5 м3/ч. Величина расхода масла составила на первом этапе 0,18–0,22% и на втором 0,15% к расходу топлива. Величина износов гильзы цилиндров 6–7 мкм, верхних компрессионных колец по радиальной толщине и гильз цилиндров в зоне остановки верхнего кольца 13–16 мкм. Для сравнения износ серийных гильз с фосфатированной рабочей поверхностью составила 11 мкм, а верхних компрессионных колец по радиальной толщине 12 мкм. Износы деталей ЦПГ по остальным параметрам находятся в пределах точно-сти измерений. Таким образом, гильзы цилиндров с лазерной обработкой рабочей поверхности удовлетворяют требованиям по надежности и работоспособности.

Необходимо подчеркнуть, что выполненный комплекс работ по лазерному упрочнению гильз цилиндров не имеет аналогов в отечественной и зарубежной практике по методическому обоснованию, объему исследований, металлографическим и метрологическим анализам и испытаниям в составе двигателей. Проведенные исследования принципиально доказали эффективность и перспективность лазерного упрочнения гильз цилиндров дизельных двигателей большегрузных автомобилей с точки зрения повышения эксплуатационных характеристик за счет увеличения ресурса деталей цилиндро-поршневой группы и технологичности изготовления изделия за счет уменьшения коробления и деформаций, сокращения объема механической обработки.

Логичным завершением усилий по внедрению лазерной технологии в производство двигателей явилась разработка и изготовление автоматизированной линии роторного типа для упрочнения внутреннего зеркала гильзы цилиндра взамен объемной закалки. Комплекс был разработан на базе многолучевого лазера типа «ЛН-НМ» с выходной мощностью 5 кВт и встраивался в поточную линию изготовления гильз на заводе двигателей ОАО «КамАЗ». Линия состояла из девяти постов, включающих загрузку гильзы, ее очистку после механообработки, нанесение поглощающего покрытия, последующие сушку и охлаждение после сушки, лазерную обработку гильзы в вертикальном положении, удаление поглощающего покрытия и возврат гильзы в поточную линию. Все операции, в том числе загрузка на роторную линию и возврат на транспортер поточной линии изготовления, осуществлялись в автоматическом режиме с учетом такта работы основного конвейера. Экономический эффект достигался исключением технологии объемной закалки, транспортных операций и чернового хонингования. Проектные работы и изготовление оборудования

были выполнены Московским заводом автоматических линий и спецстанков («МЗ АЛ и СС»). В решение поставленных задач большой вклад внесли сотрудники ОАО «КамАЗ»: Валеев Д. Х., Патока Г. Г, Баринов В. М., Макаревич П. С. и Юрин П. В. К сожалению, в результате пожара на заводе Двигателей не удалось завершить работу внедрением изготовленного оборудования и технологии. Большой личный вклад в постановке, организации и выполнении всех работ на ОАО «Автодизель» внесли Ю. Г. Субботин, Б. П. Бугай, С. Н. Федоров.

Заключение. Представляется актуальным и исключительно эффективным продолжение проведенных работ на современном техническом уровне с учетом последних достижений лазерной техники, оптики, манипуляционных средств и систем автоматизации.

И. Ф. Буханова, д-р техн.наук, В. В. Дивинский

В. М. Журавель, д-р техн.наук

Литература.

1. Технический отчет N ОТ 37.104.05.2248–83 ПО «КАМАЗ», 1983 г.

2. Технический отчет по дог. N118 1117 «Разработка опытной технологии термоупрочнения гильз цилиндров», НИИТАвтопром, 1989 г.

3. Журнал «За рулем», 2004 г., № 12, стр. 88. Фирма «Ауди».

4. В. Е. Шурков. «Повышение надежности цилиндро-поршневой группы зарубежных автомобильных двигателей»// Обзор. Филиал НАМИ. 1990 г.

5. «Industrial multibeam lasers and their technological applications» I. F. Bukhanova, V. M. Zuravel, V. V. Divinsky. Сборник SPIE (Международное оптическое инженерное общество, США, Вашингтон) vol. 2109, page 48.

Еще больше новостей |