По масштабу и сложности Индустрия 4.0 не имеет аналогов во всем предыдущем опыте человечества. В ее основе лежит процесс глобальной трансформации, представляющей собой объединение физических и цифровых технологий, таких как аналитика больших данных, искусственный интеллект, когнитивные технологии и Интернет вещей.

Соединение физического мира с цифровым позволяет создавать цифровое производство, которое не только соединяет взаимосвязанные технологии и процессы, но и открывает возможности для более последовательного и обоснованного принятия решений. На цифровом производстве данные, собранные из физических систем, обрабатываются интеллектуальными системами и снова направляются в физический мир, реализуя информацию в действиях. Именно эти циклы обратной связи создают широкие возможности для создания новых продуктов и услуг, улучшенных способов обслуживания клиентов, новых типов рабочих мест и совершенно новых бизнес-моделей (рис. 1). По мнению экспертов, к 2030 году 23,5 млн рабочих мест по всему миру будут использовать AR/VR-технологии, а до 800 млн рабочих мест будет автоматизировано.

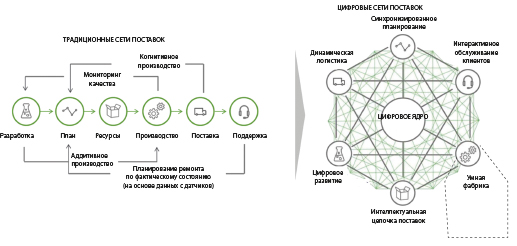

Рис. 1. Переход от традиционной цепочки поставок к цифровой сети поставок

Сегодня рост производительности и сокращение потерь в производственной системе возможны за счет широкого использования новых материалов в производстве, внедрения технологических инноваций, таких как 3D-печать и дополненная реальность, использования автономных роботов и «умных» датчиков, а также моделирования полного цикла операционных и производственных процессов. Благодаря интернету вещей (IoT) произошел сдвиг в сторону экономики, которая основана на информации. По мнению бывшего главы корпорации Intel Брайана Кржанича (Brian Krzanich), большие данные (Big Data) и глубокая аналитика (Deep Analytics) сегодня становятся главными драйверами роста и новым ресурсом для экономики, позволяя создавать более выгодные цифровые цепочки поставок, организовать эффективные производственные процессы и формировать новые производственные экосистемы на стыке различных отраслей промышленности.

Для разработчиков большое значение имеет то, что фактически все продукты становятся все более цифровыми. Поскольку инженеры несут ответственность за функциональность, размеры и высокую энергоэффективность этих устройств, перед компаниями, занимающимися разработкой инновационных изделий, цифровизация поставила весьма трудные задачи. Например, интеллектуализация технических систем и устройств может привести к добавлению дополнительных электронных компонентов, а значит, нужно учитывать изменение веса продукта, влияние на эффективность, возможности перегрева и многое другое. Инженерное моделирование — единственное средство, способное быстро и относительно недорого решать такие задачи. Оно позволяет принимать проектные решения, оптимизировать эксплуатационные характеристики изделия, а также обеспечивать прибыльность бизнеса, разумно контролируя затраты.

Рассмотрим некоторые ключевые технологии, лежащие сегодня в основе эффективного производства и позволяющие справляться с вызовами, которые ставит Индустрия 4.0.

Умная фабрика

Для того чтобы полностью реализовать возможности современных методов анализа данных и передовых производственных технологий, необходимо их объединить и создать более сильную и гибкую производственную структуру, известную как «умная фабрика» или «производство 4.0». Она может самостоятельно оптимизировать производительность более широкой сети, адаптироваться к новым условиям и учиться на них в реальном или близком к реальному времени, а также автономно запускать все производственные процессы.

Умная фабрика предполагает интеграцию решений и аналитики в производстве с остальной частью цепочки поставок и более масштабными предприятиями через взаимосвязанную среду IT/OT (информационные технологии/операционные технологии). Реализация этих условий может коренным образом изменить производственные процессы и повысить эффективность взаимодействия с поставщиками и потребителями. Таким образом, умные фабрики выходят за рамки простой рутинной автоматизации.

Тем не менее важно отметить, что, учитывая быстрые темпы технологического развития, умная фабрика не должна рассматриваться как «конечное состояние». Истинная сила умной фабрики заключается в ее способности развиваться и расти вместе с меняющимися потребностями организации — будь то изменение спроса клиентов, выход на новые рынки, разработка новых продуктов или услуг, более предсказуемых и оперативных подходов к осуществлению операций и технического обслуживания, внедрение новых процессов или технологий или изменения в производстве, происходящие практически в реальном времени. Благодаря более мощным вычислительным и аналитическим возможностям (наряду с построением более масштабных экосистем интеллектуальных, связанных активов) умные фабрики могут позволить организациям адаптироваться к изменениям такими способами, которые было бы трудно (или даже невозможно) использовать в прошлом.

Самая важная особенность умной фабрики — подключенность. Для генерирования данных, необходимых для принятия решений в режиме реального времени, умные производства требуют наличия связей между основными процессами и объектами. На действительно умной фабрике оборудование оснащено интеллектуальными датчиками, поэтому системы могут непрерывно получать наборы данных как из новых, так и из традиционных источников, обеспечивая постоянное обновление данных и отражение текущих условий. Интеграция данных из производственных и коммерческих систем, а также информации, поступающей от поставщиков и клиентов, позволяет получить целостное представление о процессах, происходящих в цепочке поставок и по восходящей, и по нисходящей, что повышает общую эффективность производственной сети.

Например, одна из лидирующих компаний–производителей электроники приняла решение, не прекращая производство кондиционеров, создавать умную фабрику. В рамках этой инициативы компания использовала полностью автоматизированную систему производства, 3D-сканеры, технологии интернета вещей (IoT) и интегрированное управление станками. Такая автоматизация принесла свои плоды: для клиентов сократилось время выполнения заказа, произошло снижение общих затрат, производственные мощности улучшились на 25%, и на 50% сократилось количество бракованной продукции.

Сегодня в России существует уже множество разных проектов умных фабрик, но все они еще далеки от практической реализации. Так, в рамках дорожной карты НТИ «Технет», к 2035 году в России планируется создать около 40 умных фабрик, построенных на принципах робастного цифрового инжиниринга и широкого применения систем искусственного интеллекта, но на данный момент всего лишь на некоторых заводах только частично внедрены или находятся на стадии апробации отдельные элементы и технологии умной фабрики.

Цифровые двойники

Неотъемлемая технология индустрии 4.0, которая может улучшить производственные процессы и услуги, — цифровые двойники. Согласно оценкам аналитиков, к 2025 году рынок цифровых двойников вырастет до $35,8 млрд. Существует множество определений этого термина, которые, в свою очередь, ставят ряд вопросов, например:

• Должна ли физическая система создаваться раньше цифрового двойника?

• Нужно ли менять определение цифрового двойника потому, что сегодня с появлением промышленного интернета вещей любой физический объект можно сделать цифровым?

Чтобы ответить на них, мы в «КАДФЕМ Си-Ай-Эс» определяем 4 уровня виртуальной репрезентации физического объекта: доцифровой двойник (виртуальный прототип), цифровой двойник (виртуальная модель физического близнеца), адаптивный цифровой двойник (виртуальная модель физического близнеца с адаптивным интерфейсом), умный цифровой двойник (виртуальная модель физического близнеца с адаптивным интерфейсом и обучением).

В общем виде концепция цифрового двойника — это всеохватывающее физическое функциональное описание компонента, продукта или системы, включающее более или менее всю информацию, которая может быть полезна на более поздних этапах жизненного цикла изделия. Существующие сегодня технологии позволяют сравнивать фактические данные о производительности системы с данными цифрового двойника и на основе этого принимать корректировочные проектные решения. Дополняя цифровой двойник данными с физического близнеца, инженеры могут совершенствовать системные и имитационные модели и затем использовать результаты анализа, проведенного с помощью цифрового двойника, для улучшения работы физической системы в реальных условиях эксплуатации.

Инженерное моделирование является ключевым компонентом этой технологии. Цифровые двойники используют информацию из систем PLM, PDM, SCADA, поступающую из множества программных и аппаратных средств, и делают ее доступной в виде данных и имитационных моделей. Виртуальные датчики предоставляют информацию об измеряемом параметре объекта на основе результатов математического моделирования. Таким образом, он включает данные для обработки задач моделирования конкретной стадии и может замкнуть цикл от эксплуатации и обслуживания до разработки новых продуктов или выпуска новых версий.

Цифровой двойник может использовать виртуальные датчики вместе с физическими. Виртуальные датчики предоставляют информацию об измеряемом параметре объекта на основе результатов математического моделирования с использованием системной или имитационной модели. Для повышения ее точности в нее могут быть встроены ROM-модели, полученные на основе многовариантных мультифизичных расчетов Ansys. Например, цифровой двойник газовой турбины на электростанции может быть спроектирован так, чтобы отражать энергоэффективность, показатели выбросов, износ турбинных лопаток и т. д.

Существуют различные сценарии применения цифровых двойников. Так, цифровой двойник может использоваться для оптимальной эксплуатации актива и создания рекомендательной системы за счет использования метамодели, которая содержит данные о процессах и показания с датчиков физического объекта. Цифровой двойник может также выступать в качестве системы диагностики, позволяя определить наличие отклонений в физических показателях и спрогнозировать остаточный ресурс. Кроме того, он может использоваться для отработки сценариев либо в качестве основы для управления активами.

По прогнозам экспертов «КАДФЕМ», технология цифровых двойников будет развиваться по пути консолидации знаний и разработки унифицированных методик и алгоритмов. Они станут основой для демократичных проектов внедрения даже для небольших активов.

Аддитивное производство

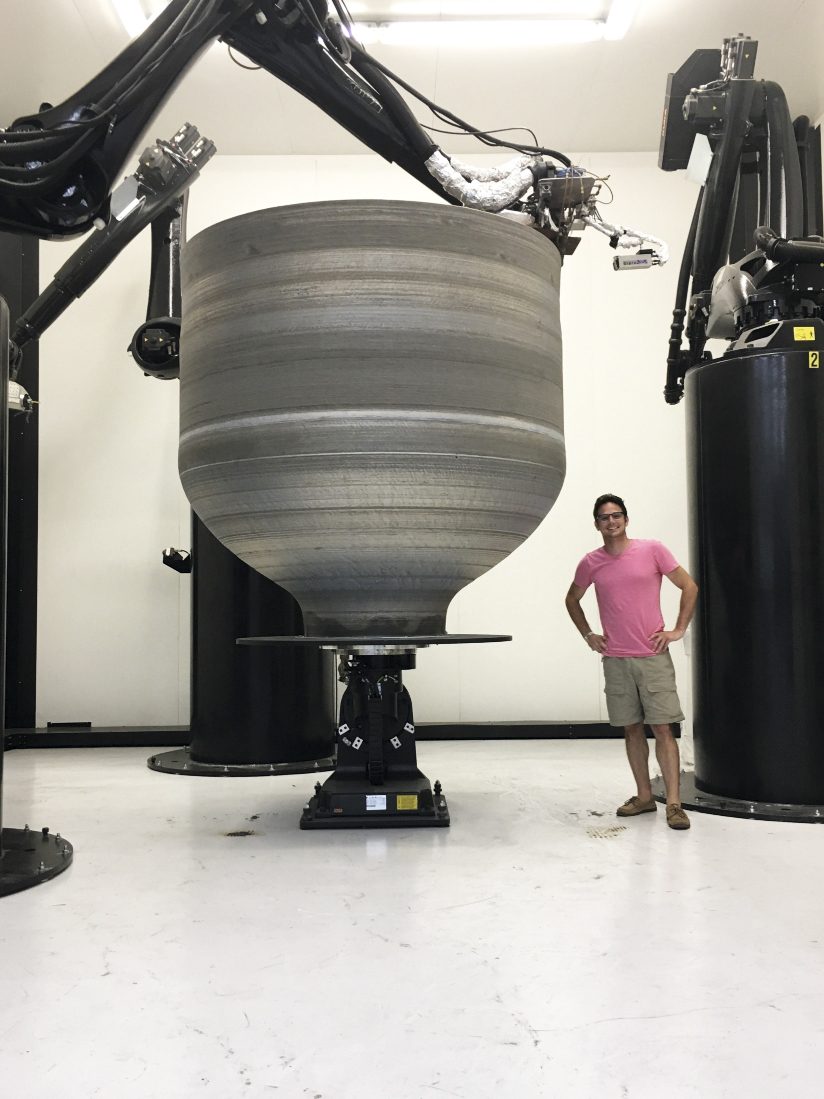

Скоро все высокотехнологичные отрасли промышленности затронет 3D-печать металлом (рис. 2). Сегодня серийному и экспериментальному производству зачастую становится экономически более выгодно напечатать небольшую партию деталей, чем изготавливать литейную или штамповую оснастку. 3D-печать также позволяет значительно сократить технологическую цепочку на самой ранней стадии, выявить все ошибки проекта и получить полноценный прототип изделия для проведения испытаний и исследовательских работ. На данный момент рынок 3D-печати находится в стадии активного развития. Аналитики сходятся во мнении, что аддитивные технологии станут главным фактором развития любого высокотехнологического производства в ближайшее десятилетие. Появляется все больше программ, позволяющих моделировать процесс 3D-печати и изменять геометрию таким образом, чтобы она была напечатана удачно с первого раза. Важную роль здесь также играет определение свойств материалов и предсказание микроструктуры на основе распределения температур, скорости затвердевания, размера и формы расплава. Это нужно для того, чтобы подобрать оптимальный режим работы оборудования, в том числе мощность лазера и скорость подачи сканирования.

Рис. 2. Stargate — принтер компании Relativity, самый большой 3D-принтер в мире

Сегодня уже есть несколько компаний, применяющих численное моделирование при подготовке к печати. Так, АО «ЦАТ» использует CAE-технологии для подбора оптимальной ориентации изделия по заданным приоритетам, получения доступа к базе данных материалов для аддитивного производства, подготовки изделия к печати и многого другого. В качестве одного из тестовых образцов компания взяла втулку закатки, состоящую из двух импортированных STL. Изначально в результате построения в стороннем ПО произошел отрыв изделия от поддерживающих структур. После этого компания использовала Ansys Additive Suite для проведения моделирования с максимальным повторением фактических дефектов печати. Кроме того, использовался Ansys SpaceClaim Additive Prep, позволивший оценить рекомендованные способы ориентации, а также выполнена термомеханическая задача в Workbench Additive Print.

Разработка сетей 5G

Наконец, еще один тренд Индустрии 4.0 — разработка сетей 5G, при этом компьютерное моделирование является неотъемлемой частью этого процесса. Согласно данным отчета Ansys 5G Simulation Solutions Brief, оно в 5 раз улучшает характеристики антенн при сокращении цикла разработки на 25%, снижает время проектирования на 50%, уменьшает время разработки аппаратуры на 67% и снижает стоимость компонентов.

Для промышленности 5G — это снижение затрат при поддержании качества продукции на требуемом уровне за счет автоматизации, оптимального управления и обслуживания активов. Все это требует передачи большого объема данных по стабильным каналам беспроводной связи с низкими задержками. В перспективе это может отразиться на бизнес-процессах и организационной структуре высокотехнологичных предприятий.

Если говорить о наиболее перспективных для 5G отраслях, то это те, в которых наиболее достижим экономический эффект: например, сельское хозяйство и добыча. В то же время 5G находит применение и в различных видах производства, где с помощью технологий цифровых двойников удается использовать информацию с сотен и тысяч датчиков для выявления неисправностей, прогнозирования отказов, поддержания оптимальных режимов работы. При обслуживании различных станков и других производственных агрегатов техник даже с небольшим опытом работы может использовать технологии дополненной реальности для выполнения своевременного ремонта, а также при возникновении нестандартной ситуации воспользоваться помощью более опытных коллег, которые, находясь за тысячи километров, могут подключиться к решению проблемы, предотвратив простой производства. Это снижает затраты на несколько процентов и позволяет производству экономить миллионы долларов.

Компания Ansys, в свою очередь, активно занимается разработкой этого направления. Помимо развития программных продуктов, направленных на решение ключевых проблем при разработке электроники и систем 5G — например, моделирование электромагнитной совместимости или снижение рисков электромагнитных помех, в 2020 году она сделала два важных приобретения. Первое из них — компания Lumerical, разработчик ПО для моделирования нанофотонных устройств. Продукты Lumerical позволяют разработчикам решать самые сложные задачи фотоники, которые включают в себя взаимосвязанные оптические, электрические и тепловые эффекты. Второе приобретение — компания Electro Magnetic Applications, Inc. (EMA). Оно позволило предоставить усовершенствованный рабочий процесс EMA3D Cable для сертифицированных моделей кабельных жгутов и сборок в самолетах и автомобилях. Данный процесс существенно снижает риски электромагнитных помех для кабельных жгутов, сокращает время на разработку и ускоряет сертификацию.

Внедрение 5G будет носить эволюционный характер. Постепенно обновляются существующие предприятия и строятся новые, уже полностью учитывающие все современные технологии. Для этого используются прогрессивные подходы. Например, комплексы мер по развертыванию 5G могут быть основаны на предварительном анализе на базе численного моделирования, с помощью которого можно выявить оптимальные места установки базовых станций 5G с точки зрения качества покрытия, минимизации количества оборудования, плановых изменений предприятия и электромагнитной совместимости с другим оборудованием.

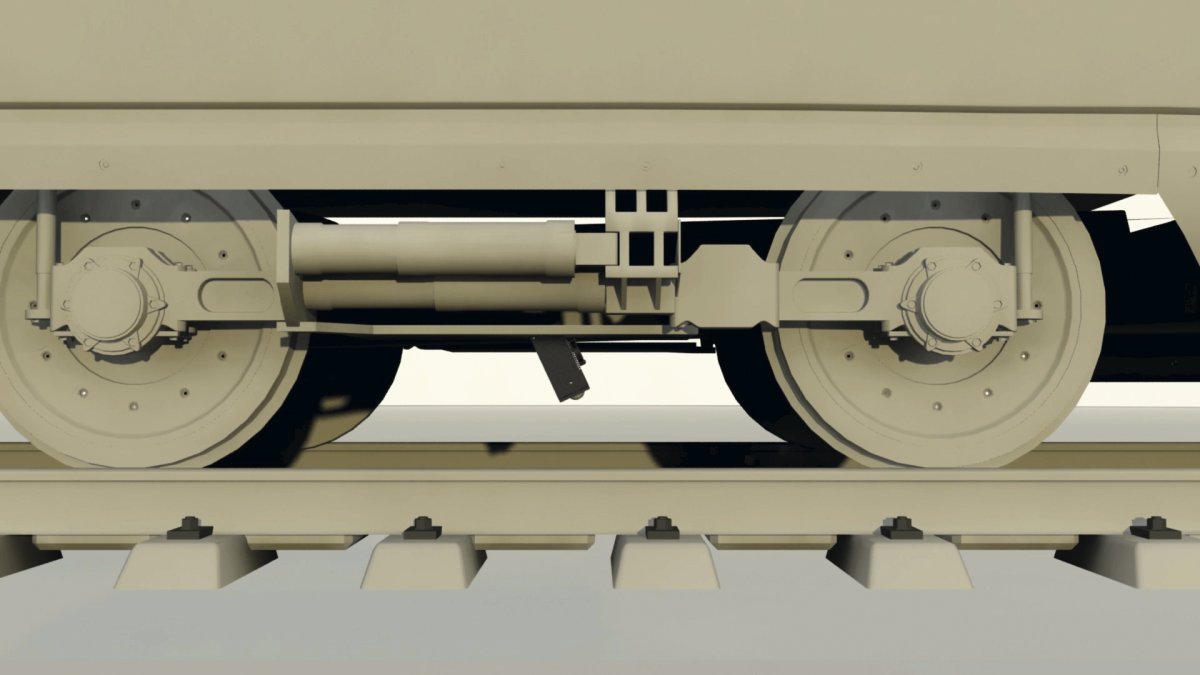

Россия, несмотря на определенные сложности с выделением частот для 5G, не стоит в стороне. Сегодня в столице запущено несколько пилотных сегментов: на Тверской улице, ВДНХ и территории спортивного комплекса «Лужники». За время тестирования операторы изучат возможности новой сети, ее функциональность и возможные сервисы. Также совместно с технологическими компаниями планируется показать практические применения 5G-технологий в сферах умного транспорта (рис. 3), умного здания, тактильного интернета и других. Кроме того, 5G активно внедряется в горнодобывающей отрасли так в карьерах Хакасии проводятся испытания беспилотных «БЕЛАЗов». Аналогичным проектом занимается и компания «КАМАЗ». Также государство собирается финансировать разработку отечественного оборудования для сетей 5G. Уже ведутся разработки первых опытных образцов.

Рис. 3. Автономность на автомобильных и железных дорогах: компания Autodrive развивает технологию, которая использует пластиковые маркеры на дорогах и ЖД-путях для точного позиционирования транспортных средств.

Заключение

Сегодня целый ряд аналитических исследований подтверждает, что более 50% российских предприятий видит возможности повышения конкурентоспособности своей продукции за счет внедрения цифровых технологий. По данным исследования McKinsey «Цифровая Россия: новая реальность», внедрение цифровых решений на производстве позволит увеличить ВВП РФ на 2 трлн руб. к 2025 г. Это составляет около 2% от номинального объема ВВП в 2020 году, поэтому не думать о цифровизации уже просто невозможно.

Важно понимать, что эффект от внедрения цифровых инициатив складывается из нескольких вещей. Первая — это финансовые выгоды: сокращение издержек, повышение эффективности производства и связанная с этим экономия. Это достигается в том числе через внедрение новых бизнес-моделей — например, контрактов жизненного цикла, то есть продажи дополнительного сервиса вместе с продуктом. Второй фактор — снижение рисков. Здесь эффект оценить сложнее, поскольку он не прямой. Но если внедрение, например, поможет минимизировать риски крупной аварии, которая может привести к значительным затратам на устранение либо даже человеческим жертвам, то эффект, безусловно, будет очень велик.

Драйвером перехода является понимание выгод и преимуществ от внедрения такого рода технологий. Здесь есть два пути принятия решения. Первый — модернизация производства для повышения качества, эффективности и безопасности, а также снижения издержек. Это длительный и дорогостоящий путь, который каждое производство так или иначе проходит. Другой вариант — оптимизация, то есть повышение эффективности работы существующих активов. Любое предприятие, давно существующее на рынке, очень заинтересовано в действенных средствах оптимизации производства. Внедрив у себя основные известные решения и получив первые плоды, они начинают задумываться и о более сложных вещах.

Источник журнал "РИТМ машиностроения" № 1-2021

Еще больше новостей |