Алюминиевые автоцистерны – транспорт №1 для перевозки светлых нефтепродуктов на европейских автобанах и американских хайвеях. Благодаря своим уникальным свойствам алюминий применим для транспортировки пищевых продуктов и агрессивных жидкостей. Именно это и простой экономический расчет объясняет массовое использование цистерн из крылатого металла в мире. Но на дорогах России их доля не превышает 15%. Впрочем ситуация меняется усилиями компаний, входящих в Алюминиевую Ассоциацию.

В Европе, где внутренняя логистика строится в основном на автоперевозках, алюминиевые цистерны находятся в большинстве, при этом 90% конструкции самих автоцистерн и 70% элементов шасси – все из алюминия. А в Японии из легкого и технологичного металла сделаны 85% автоцистерн. А что у нас? Российский рынок прицепов и полуприцепов эксперты считают перспективным. Правда, в 2020 году он снизился на 2,6% по отношению к 2019 году до ~3,2 тысяч штук, из которых ~12-15% составили автоцистерны из алюминиевых сплавов. Но уже в этом году ожидается рост до 4 тысяч единиц, а в перспективе до 2025 года – до 4,6 тысяч.

Рынок техники российских производителей до введения утилизационного сбора составлял не более 40%, остальную часть занимала бывшая в употреблении техника импортного производства. Перед введением утилизационного сбора из-за границы к нам ввезли аномально большое количество б/у техники, остатки ее распродавали в 2019-2020 годах. Сейчас склады опустели, рынок начал восстанавливаться и заполняться техникой российского производства. В 2020 году доля отечественной продукции составила уже 60%. Эффект от введения утилизационного сбора будет ощутим в 2021-2025 годах.

Оптимистические прогнозы в данном случае имеют основания: алюминиевые цистерны себя экономически оправдывают как в ходе эксплуатации, так и при утилизации. По данным производителей, операционный доход от алюминиевой цистерны на 12% выше, чем от стальной вне зависимости от условий ее эксплуатации.

Блестящая экономия

Факторов, определяющих преимущества алюминиевых цистерн, много. «Прежде всего, алюминий легче других материалов, – говорит Егор Балыкин, руководитель сектора «Машиностроение» Алюминиевой Ассоциации, директор по продажам прокатной и прессовой продукции коммерческого назначения Арконик Россия. – Например, цистерна из алюминия весит примерно на треть меньше стальной, а значит, в колбе из этого металла можно перевезти больше груза без дополнительной нагрузки на оси прицепа и дорожное полотно. Для наглядности: транспортная задача, которую решают 50 стальных цистерн, может быть выполнена 45 алюминиевыми цистернами. Соответственно окупится такая цистерна быстрее». Если техника приобретена в лизинг, он будет погашен раньше.

Высокая коррозионная стойкость алюминия обеспечивает сохранность и чистоту перевозимого в цистерне продукта. При этом нет необходимости в антикоррозионной обработке внутренних поверхностей цистерн. Само собой стойкость алюминия к коррозии обеспечивает цистерне более длительную эксплуатацию по сравнению со стальными аналогами. Кстати, в США алюминиевые цистерны не красят – их полируют. Даже морская вода не оказывает на них влияния.

Грузы в цистернах

Порошкообразные: мука, цемент, комбикорм. Для обеспечения высокого качества продукта важна герметичность и чистота колбы.

Наливные пищевые: вода, пищевые масла, молоко. Алюминий давно применяется в пищевой промышленности. Инертность материала предотвращает окисление и повреждение продукта, обеспечивая безопасность скоропортящихся грузов.

Опасные грузы (ADR – European Agreement on Transport of Dangerous Goods on Road): инертные и коррозионные вещества, представляющие опасность для человека или окружающей среды. Стойкость алюминия к агрессивной среде делает его незаменимым для перевозки опасных грузов.

Криогенные: категория веществ, существующих в жидком состоянии при низких температурах – кислород, азот, метан. Доставка таких газов требует вакуумной изоляции емкостей для предотвращения улетучивания и утечки. Алюминий при криогенных температурах становится крепче стали.

Содержимое алюминиевой цистерны не нагревается благодаря светоотражающей способности полированного металла. Сам же алюминий не боится перепадов температур, не страшны ему ни зной, ни холод.

Остаточная стоимость алюминиевой цистерны выше, чем стальной, внешний вид и качества ее практически не изменяются в ходе длительной эксплуатации. По оценке экспертов Алюминиевой Ассоциации, если компания планирует использовать полуприцеп больше трех-пяти лет, то алюминиевый полуприцеп однозначно обеспечит большую выгоду.

Если к перечисленному добавить возможность бесконечной переработки металла – нам станут очевидны мотивы покупателей автоцистерн, сделанных из алюминиевых сплавов. К слову, свою продукцию транспортируют в алюминии представители едва ли не всех отраслей: грузоперевозчики, нефтеперерабатывающие и газодобывающие компании, сельскохозяйственные предприятия, аграрии, строительные организации, пищевики и химики.

Как это сделано

Расположенное в Чебоксарах предприятие «Сеспель» – известнейший в стране производитель алюминиевых цистерн. Полуприцепы-цистерны для всех видов грузов завод выпускает с 1998 года. Судя по растущим объемам производства – от 1258 штук в 2018 году до 1413 единиц в 2020 году – на продукцию чебоксарцев есть спрос.

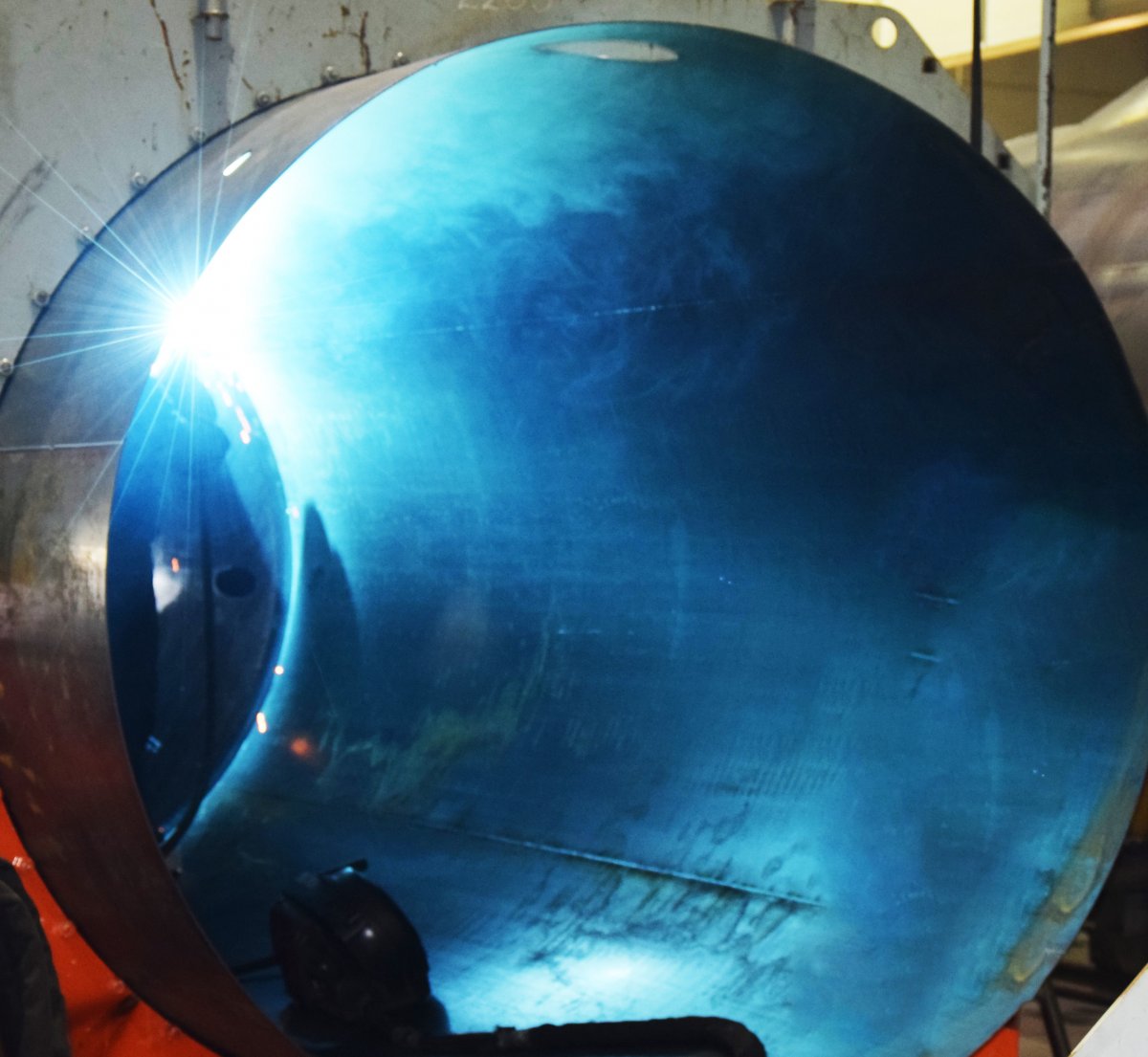

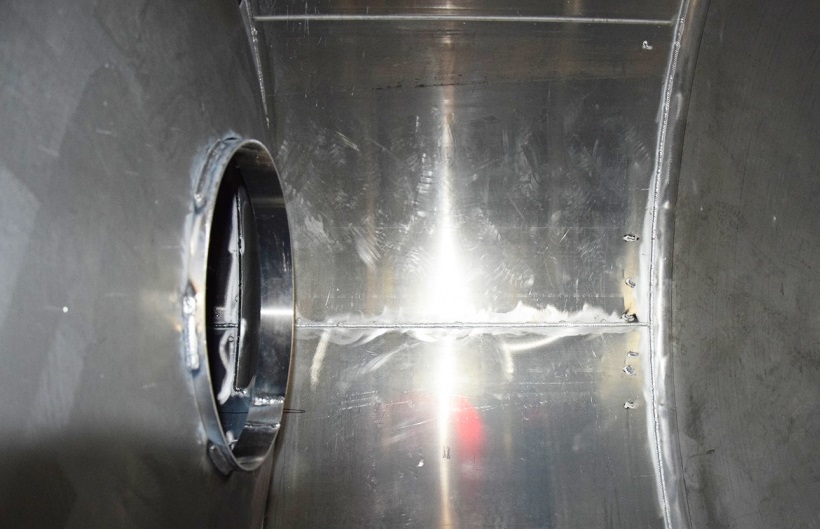

Для изготовления цистерн под жидкие, навалочные и насыпные (песок, щебень, зерно, сахар и др.) грузы на заводе используют сварку элементов из специализированных марок алюминиевых сплавов. Сварка алюминия всегда была сложной задачей. Ручная сварка – это особенно медленный и трудоемкий процесс. Причем раньше считалось, что можно сваривать алюминиевые сплавы только 1, 3-6 групп, а группы 2 и 7 относили к несвариваемым: такие элементы соединяли клепками.

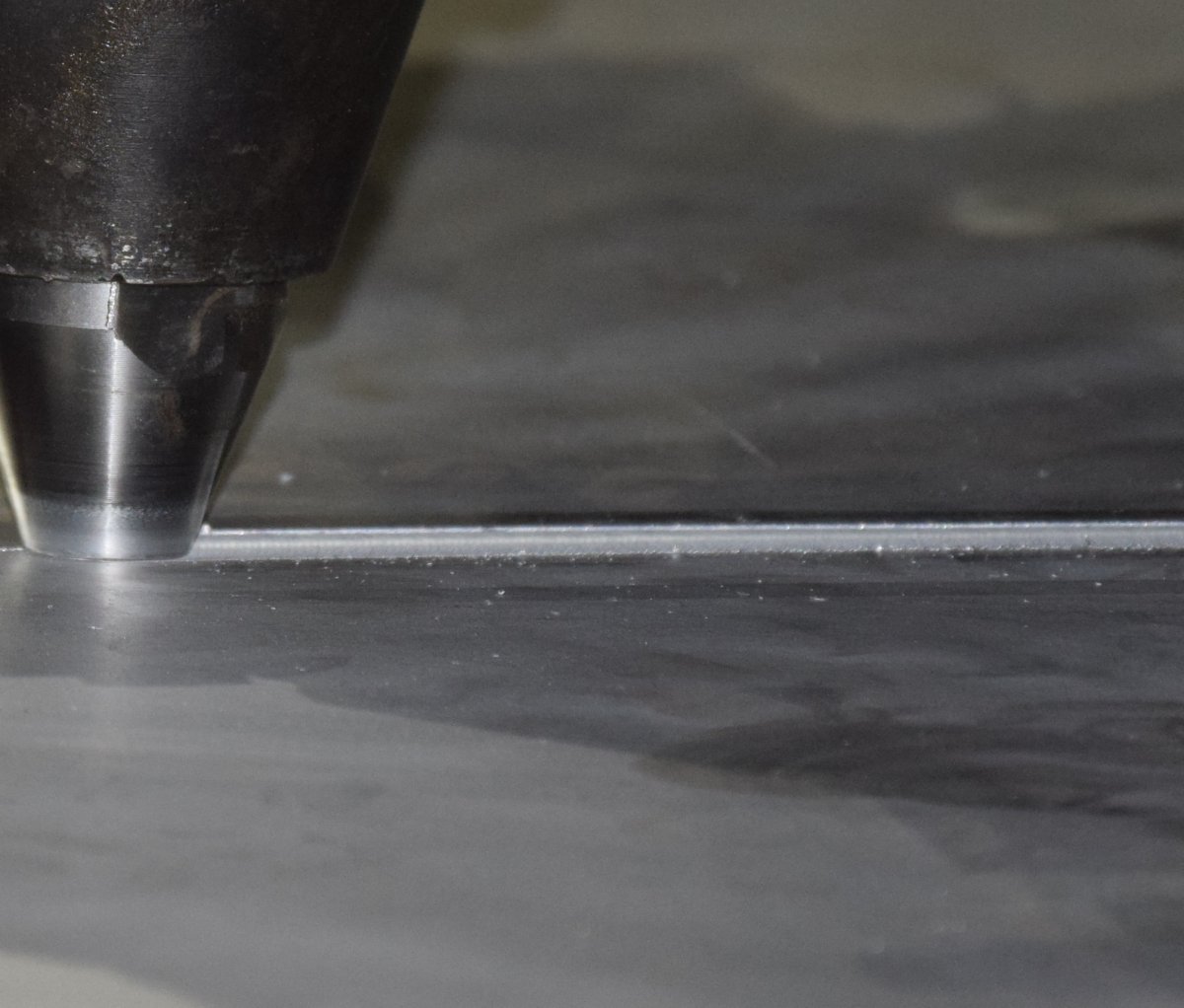

Все изменила технология сварки трением с перемешиванием (СТП). Она позволила автоматизировать сварочные процессы. Появилась возможность высокоскоростной качественной сварки без дополнительной термообработки даже сплавов групп 2ххх и 7ххх, к которым относятся дюралюминий и авиационные сплавы. С внедрением СТП алюминий начали использовать во всех отраслях промышленности. В машиностроении – это производство рамных элементов кузова и несущей рамы, боковых балок для поглощения энергии удара при аварии. В основе всех изделий из алюминия – профили, применение которых позволяет упростить операции до соединения готовых блоков при помощи сварки. При производстве полуприцепов технологический процесс и трудоемкость определяются максимальными размерами экструдированного профиля и общей длиной сварных швов в изделии.

Технологичность сварной конструкции характеризуется долей автоматизированной сварки, рациональностью расположения сварных швов и их минимизацией (из-за меньшей прочности, чем основной материал).

Любопытно, что раньше производители автоцистерн отмечали как особое достоинство своей продукции, что она изготавливается с применением всего семи сварных швов. Как говорят на «Сеспеле», семь швов – хороший результат, но он имел значение при работе по старым технологиям. «Сейчас мы перевели изготовление кузова и сосудов полуприцепа на сварку трением с перемешиванием, что позволило сваривать 100% конструкции без уменьшения ее прочности в зоне шва. А это снимает ограничения по количеству и расположению сварных соединений», – замечает Владимир Бакшаев, директор ЗАО «Чебоксарское предприятие «Сеспель».

Сварка алюминиевых сплавов – ответственный процесс, требующий особых условий и использования специального оборудования. Очевидно, что задача по плечу только хорошо подготовленному персоналу. Не каждый сварщик может работать с алюминием, хорошим специалистом становится только один из десяти. «Поэтому мы работаем со всеми институтами в России, кто занимается алюминиевыми сплавами», – поясняет Владимир Бакшаев. – Вместе мы разрабатываем новые методы сварки и готовим специалистов».

Деньги из бочки

Если алюминиевые цистерны так хороши, почему на российском рынке преобладают стальные? Маркетологи объясняют это прежде всего тем, что покупателю не хватает информации о преимуществах алюминия для расчета экономики. На сайтах производителей зачастую алюминиевые цистерны находятся в одном ряду со стальными. Покупатель смотрит на цену и, естественно, берет что дешевле. Ситуацию мог бы изменить калькулятор, который сравнит опции и покажет экономию применительно к конкретной транспортной задаче.

«Возьмем стандартную ситуацию – предлагает Егор Балыкин, – У компании есть бюджет на перевозку определенного объема, допустим, солярки, в течение нескольких лет. Финансисты могут просчитать весь цикл, включая основную экономию от дополнительного объема, который перевозит алюминиевая бочка, и от топливной эффективности даже при порожнем пробеге. Алюминиевая цистерна на ~40% легче (3,7 тонны – стальная, 2,5-2,7 тонны – алюминиевая), соответственно, только за счет веса, меньше износ тормозных колодок, подвески. Безусловно, если рассматривать экономию на 100 км, она может быть и не такой значительной, но если посмотреть пробеги каждой «бочки» – они обычно ходят 5-10 лет, не меньше – то эффект будет ощутимым».

Нужно принимать в расчет и горизонт окупаемости. В Европе компании, эксплуатирующие бочки, рассчитывают на возврат инвестиций в течение 15 лет. У нас мало кто заглядывает так далеко. Но нефтедобывающие компании уже поняли эффект и отдают предпочтение алюминиевым цистернам. На горизонте 10 лет их экономия очевидна. В то же время небольшие перевозчики, у которых в парке 3-10 машин, считают на перспективу трех лет.

Перевозчиков в основном сдерживает первоначальная сумма вложений в покупку алюминиевого полуприцепа. Хорошим решением здесь может стать лизинг на три-пять лет. При сравнительных расчетах на таком горизонте выгода составляет 1,2 млн руб. через три года и 3,4 млн руб. через пять лет.

«Есть несколько стимулов, которые обеспечат рост спроса на алюминиевые цистерны, – считает Егор Балыкин. – В первую очередь это рост информированности относительно преимуществ алюминиевых решений, а также введение углеродного налога и соответствующих требований к коммерческой технике в Европе и России».

Продукты и сплавы

Цемент, мука бензин, битум, нефть, вода, комбикорм, химические продукты – изготовление цистерн под перевозку таких разных грузов требует от производителя постоянной конструктивной модернизации, поиска подходящих сплавов. Выбор алюминиевых сплавов определяется в первую очередь их стойкостью и инертностью к перевозимому продукту.

- 5005 – полированный алюминий без пор для пищевых продуктов

- 6082 – борта, дверные рамы, рамные элементы кузова зерновозов, где необходима высокая жесткость конструкции

- 1050/АД0 – химически стойкие цистерны

- 3003 – пневматическая тормозная система

- 6061 – силовые элементы конструкции, алюминиевые диски

- 7003 – бамперы

ОТ ПЕРВОГО ЛИЦА

Дмитрий ОНИЩЕНКО, руководитель сектора «Автомобилестроение» Алюминиевой Ассоциации

«Алюминий – это не только декоративный, но и перспективный конструкционный материал. Главное преимущество алюминия заключается в том, что он легкий и имеет высокую удельную прочность. Такое свойство металла увеличивает коэффициент полезного действия транспортного средства, позволяя перевезти больше груза. Еще одно ценное свойство алюминия – химическая нейтральность относительно других традиционных материалов, в частности, стали. Для автоцистерн из алюминия нет необходимости проводить специальную обработку от воздействия неблагоприятной среды, так как он окисляется гораздо меньше, чем сталь. Другим важным фактором является то, что алюминий хорошо подвергается локальной химикотермической обработке, и в перспективе мы можем позволить себе с минимальными энергетическими затратами изготавливать конструктивные элементы из алюминиевых сплавов с анизотропными (неоднородными – прим. ред.) свойствами. Такой подход приведет к снижению металлоемкости и уменьшению общей массы транспортного средства. Безусловно, нельзя забывать об экологической составляющей. При высокой энергетической стоимости жизненного цикла изделия повышается так называемый «углеродный след», о котором сегодня так много говорят. У алюминия температура фазового превращения гораздо ниже, чем у стали, поэтому основные технологические операции оказывают, в целом, меньшее негативное воздействие на окружающую среду. Алюминий, безусловно, более экологичный материал и с ним удобнее работать».

Дмитрий РЯБОВ, директор по науке ИЛМиТ

Первое использование алюминиевых сплавов в цистернах началось еще в середине прошлого века – примерно в 1950-х годах. Благодаря своим уникальным свойствам алюминий стал одним из основных конструкционных материалов для изготовления как универсальных, так и специализированных цистерн, пригодных для перевозки опасных грузов. Отличная свариваемость обеспечила особую популярность на российском рынке сплавам Al-Mg. Коррозионностойкий алюминий легко гнется, хорошо сваривается и обладает низкой плотностью при высоких удельных характеристиках. Алюминий широко используется при обращении с высококонцентрированной азотной кислотой, в которой металл пассивируется, ведь чем выше концентрация кислоты, тем ниже скорость его коррозии. Ранее для изготовления цистерн применялся технически чистый алюминий, в котором регламентировалось содержание примесей. Эксперты ИЛМиТ совместно с коллегами из железнодорожной отрасли провели успешные научноисследовательские и опытно-конструкторские работы, результатом которых стало создание специального сплава марки 1407. Скорость коррозии нового алюминиевого сплава в агрессивных грузах соответствует показателям сплава АД0, в то время как прочностные характеристики материала увеличились более чем в 1,5 раза. Коррозионностойкий и прочный сплав используется в цистернах, предназначенных для перевозки концентрированной азотной кислоты. По подсчетам конструкторов, применение сплава 1407 позволяет уменьшить толщину котла цистерны почти в 2 раза и снизить вес всей конструкции. Именно из алюминиевого сплава 1407 проектируются цистерны нового поколения, которые перевозят больше груза при меньшем расходе топлива.

Александр ДРИЦ, директор по развитию бизнеса и новых технологий Арконик Россия

– Для производства автоцистерн из алюминия за рубежом применяют алюминиевые сплавы системы алюминий-магний для листов 5186, 5754, 5182 и системы алюминий магний-кремний для прессованных изделий 6082,6005,6061. Какие сплавы используют российские производители?

– В соответствии с ГОСТ и ДОПОГ для цистерн, перевозящих опасные грузы, например, бензин, существует строгая зависимость толщины стенки бочки от прочности и пластичности материала. Все запросы нам обычно приходят на сплав АМг5. Мы предлагаем альтернативу – сплавы 5083, 1565ч, поскольку по сравнению с АМГ5 они будут более конкурентоспособными на рынке, так как или стоят дешевле, или обеспечивают лучшее сочетание свойств. Например, цистерна из нашего сплава 1565ч на 25-30% легче, чем изготовленные из традиционных алюминиевых сплавов (АМг5 или 5083). Толщина стенок сосуда составляет 5 мм, что на 1-1,5 мм меньше, чем у серийных бензовозов из сплава АМг5. Кроме того, более высокие прочностные свойства сплава 1565ч обеспечивают снижение веса и для цистерн, перевозящих сыпучие грузы. Так, масса цементовоза из сплава 1565ч на 420 кг меньше массы стандартного цементовоза из АМг5 и, кстати, на 2000 кг меньше массы стального цементовоза. Экономия топлива составляет 5,7% в сравнении со стандартным цементовозом из АМг5.

– Иностранные производители алюминиевых автоцистерн используют запатентованные технологии: применяют экструзионные алюминиевые профили уникальной конструкции для изготовления полурамы и монтажа навесных элементов. Какие технологии используются в России?

– Мы также совместно с заказчиками работаем в этом направлении. Производим оригинальные по форме и размерам профили, используя уникальные возможности прессового оборудования Арконик СМЗ, в частности, пресса с усилием 12 и 20 тыс. тонн. Эти технические решения патентуются нашими клиентами и обеспечивают им возможность сокращать затраты при сборке конструкций.

Еще больше новостей |