Хромовая бронза, обладая высокими механическими свойствами и жаропрочностью в сочетании с высокой тепло- и электропроводностью, является основой низколегированных медных сплавов. Эта группа материалов в целом ряде случаев является единственной, обеспечивающей необходимую работоспособность уникальных образцов новейшей техники.

Высокие свойства

Хромовая бронза, несмотря на очень ограниченное легирование только одним компонентом — хромом, относится к довольно многочисленной по составу группе сплавов — низколегированным медным. Вряд ли в настоящее время найдутся специалисты и предприятия машиностроения или металлургии, электроники или электротехники, авиационной или космический техники, транспортных систем или атомной энергетики, которые не убедились бы в преимуществах этих сплавов перед нелегированной медью.

Важнейшими свойствами хромовой бронзы являются высокие (соизмеримые с медью) тепло- и электропроводность, коррозионная стойкость, отсутствие водородной болезни, технологичность при всех операциях горячей и холодной деформации, сварке и пайке. Поэтому заменить хромовую бронзу, так же, как и другие низколегированные медные сплавы, другими сплавами на любой основе просто нельзя. В качестве характерного примера уместно привести высказывание одного из основных создателей жидкостных реактивных двигателей (ЖРД) — академика Валентина Петровича Глушко [1]: «Существенно более высокие характеристики двигателя были достигнуты при применении такой конструктивной схемы камеры (сгорания), когда оребренная огневая стенка высокотемпературной пайкой сочленяется по вершинам ребер с наружной холодной рубашкой. Охлаждающая жидкость протекает в межреберных каналах, и огневая стенка незначительной толщины выдерживает давление во много сотен атмосфер. Это позволило для изготовления огневой стенки в местах, наиболее напряженных в тепловом отношении, использовать тонкостенную жаропрочную высокотеплопроводную бронзу, а в менее напряженных — сталь, титан и другие металлы». Примечательно, что в конструкциях камер сгорания ЖРД В. П. Глушко практически всегда использовал двойной сплав медь-хром (хромовую бронзу).

Диаграмма состояния: двухвековой интерес

Двойная система медь-хром, а затем и соответствующая диаграмма состояния были открыты уже более двухсот лет тому назад немецким ученым Г. Хиндричсом, и с тех пор, приняв двойной сплав за основу, ученые всего мира изучают тонкую структуру сплава, режимы его термической и термомеханической обработки, влияние на структуру и свойства дополнительного легирования различными компонентами и поведение сплавов усложненного состава во взаимодействии с контактирующими металлами и сплавами (прежде всего, имеется в виду паяемость и свариваемость), технологичность при плавке и литье изделий и слитков, прессовании и волочении, горячей и холодной деформации лент, листов, плит, прутков, труб. Огромное значение приобретают новые методы производства продукции, моделирования заготовок, обработки давлением и штамповки, совмещенной с термической обработкой.

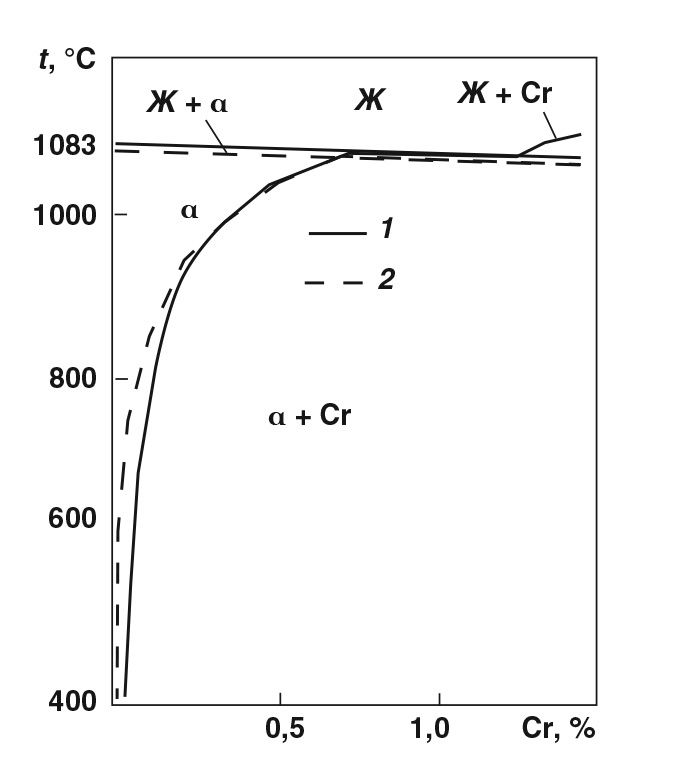

Рассмотрим часть диаграммы состояния, богатую медью (рис. 1), [2]. Если не считать меднобериллиевых сплавов, пожалуй, среди всех металлических систем на медной основе трудно найти другую, которой было бы оказано столь большое внимание исследователями в различных странах мира. Эту часть диаграммы изучали с помощью методов термического, рентгеноструктурного, металлографического, химического анализов, методом измерения электросопротивления и др.

Рис. 1. Политермическое сечение диаграммы состояния медь-хром со стороны меди: 1 — по средним значениям растворимости хрома в меди (литературные и собственные данные); 2 — расчетные данные

Относительно фаз, присутствующих в сплавах, богатых медью, между данными различных авторов нет расхождений: твердый раствор на основе меди (α) и Cr (точнее, твердый раствор меди в хроме), температура эвтектической точки 1074,8°С при концентрации, равной 1,28% Cr.

Средняя растворимость хрома в меди в твердом состоянии по данным многочисленных авторов приведена в табл. 1.

| Температура, °С | эвтекич. | 1050 | 1000 | 950 | 900 | 800 | 600 | 500 | 400 |

|---|---|---|---|---|---|---|---|---|---|

| Cr, % по массе | 0,71 | 0,53 | 0,40 | 0,28 | 0,21 | 0,14 | 0,07 | 0,05 | 0,03 |

Если внимательно рассмотреть политермический разрез диаграммы состояния системы медь-хром, примыкающий к меди (рис. 1), то можно сделать вывод, что дисперсионного твердения в этой уникальной системе можно достичь на любом отрезке линии сольвус, ограничивая химический состав хромовых бронз практически любыми пределами по основному легирующему элементу, естественно, застраховываясь от металлургических потерь на окисление и последующее ошлакование, добавляя к основному составу какую-то часть на деформационное упрочнение микровыделениями хрома, структурное регулирование при кристаллизации и распаде твердого раствора [2].

О примесях

Известно, что если механические свойства хромовой бронзы зависят в основном от режимов термической обработки, то тепло- и электропроводность менее чувствительны к отклонениям от параметров температурного воздействия и определяются главным образом качественным и количественным содержанием примесей.

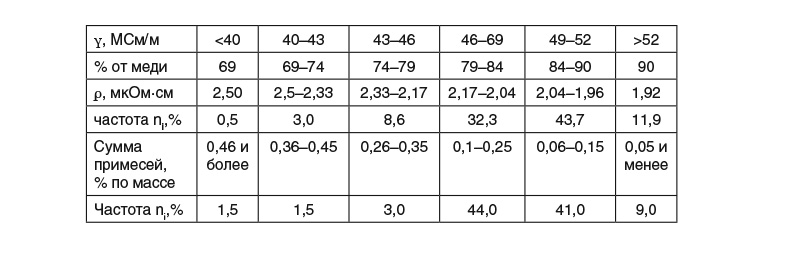

Указанное в основном подтверждается результатами статистической обработки более чем тысячи заводских данных химического анализа и определения электропроводности хромовой бронзы промышленного изготовления. Результаты этой обработки приведены ниже.

Таким образом, эмпирическое распределение сплавов по суммарному содержанию примесей в хромовой бронзе и ее электропроводности близко к нормальному и имеет практически одинаковый характер. При выбранном уровне надежности (95%) среднее суммарное содержание примесей в хромовой бронзе промышленного изготовления равно 0,151% при среднем квадратичном отклонении 0,089%. Только 12% образцов имеют электропроводность ниже 80% от электропроводности меди и 6% — сумму примесей больше 0,26%.

Более полные исследования свойств образцов хромовой бронзы промышленного производства показало также следующее.

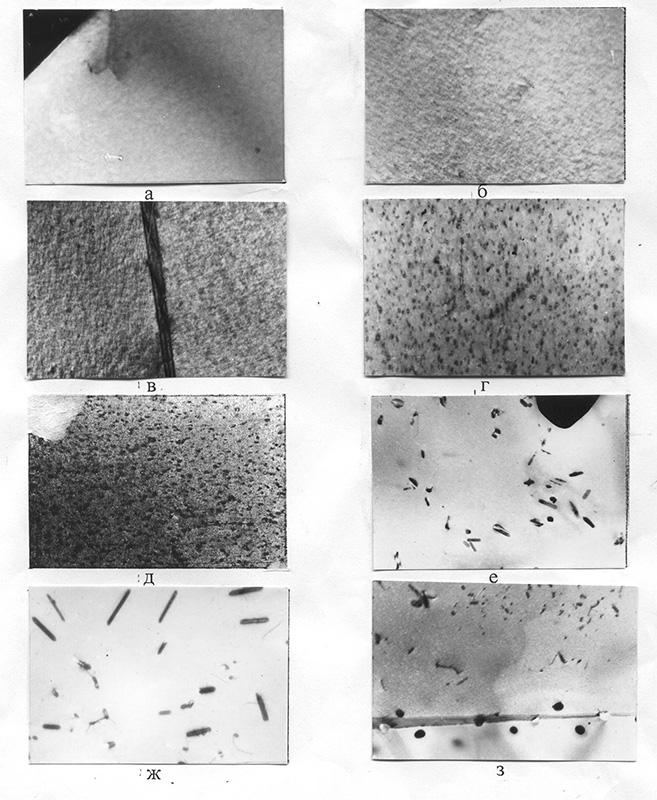

1. Присутствие всех примесей в исследуемых количествах практически не влияет на механические свойства хромовой бронзы. Холодная деформация (40–50%) между закалкой и старением независимо от химического состава хромовой бронзы приводит к повышению предела прочности на 15–20% и снижению пластичности в 2,5–3 раза. Эффект ощутимого снижения удельного электросопротивления и повышения электропроводности образцов сплавов после термомеханической обработки (закалка+деформация+старение) по сравнению с образцами после термической обработки также свойственен всем исследуемым составам и объясняется различной полнотой распада пересыщенного твердого раствора в результате старения по принятому режиму (рис. 2) [3, 4].

Рис. 2. Электронные микрофотографии образцов фольги на просвет, характерные для хромовой бронзы: а — закалка; б, в — контраст от предвыделений после старения при 450°С (б — 4 часа; в — 10 часов); г, д — когерентные выделения после старения при 500°С (г — 4 часа; д — 10 часов); е — потеря когерентности и рост частиц после старения при 600°С 10 часов; ж — рост частиц после старения при 650°С 10 часов; з — фрагмент структуры, иллюстрирующий избирательное выделение и рост частиц в местах дефектов структуры. Размер когерентных выделений до 1 нм.

2. Любая из исследуемых примесей снижает электропроводность хромовой бронзы, но качественно каждая из них оказывает различное влияние. Примеси в области исследуемых концентраций по степени влияния на электропроводность можно расположить в следующий ряд: кремний, железо, цинк, фосфор.

3. Судя по данным исследований образцов промышленного изготовления, фактическое содержание в хромовой бронзе таких примесей, как кремний и железо, значительно меньше лимитированного документацией и составляет соответственно 0,01 и 0,04%.

4. Исходя из результатов статистической обработки данных анализа промышленных образцов, а также из результатов влияния исследуемых примесей на электропроводность сплава допустимую сумму примесей в хромовой бронзе можно сократить до 0,3%.

5. После проведения работы по определению фактического содержания примесей железа в хромовой бронзе промышленного изготовления следует рассмотреть вопрос о внесении в техническую документацию на ее производство ограничения по его содержанию до 0,03%.

6. Уровень электропроводности хромовой бронзы после термической обработки, составляющей 75% и более от электропроводности меди, можно считать реальным и вполне приемлемым для отечественного производства.

Здесь следует отметить, что исследования по влиянию примесей на свойства хромовой бронзы проводились на образцах, отобранных на трех заводах отрасли ОЦМ и в то время, когда требования к чистоте шихтовых материалов еще строго контролировались и в основном соблюдались.

Далее следует привести механические свойства, а также электро- и теплопроводность хромовой бронзы среднего содержания хрома и гостовского содержания примесей после оптимальной и целесообразно возможной термомеханической обработки (ТМО) любых полуфабрикатов в зависимости от температуры (один из показателей жаропрочности — табл. 2).

Безусловно, существует и ряд характеристик, которые определяются свойствами основы сплавов (медью) и сравнительно слабо изменяются с изменением состава хромовой бронзы, впрочем, как и в других медных низколегированных жаропрочных тепло- и электропроводных сплавах. Это коррозионная стойкость, жаростойкость, температурные коэффициенты модуля упругости, удельного электросопротивления, линейного расширения, теплоемкости [3, 5].

Связи и закономерности

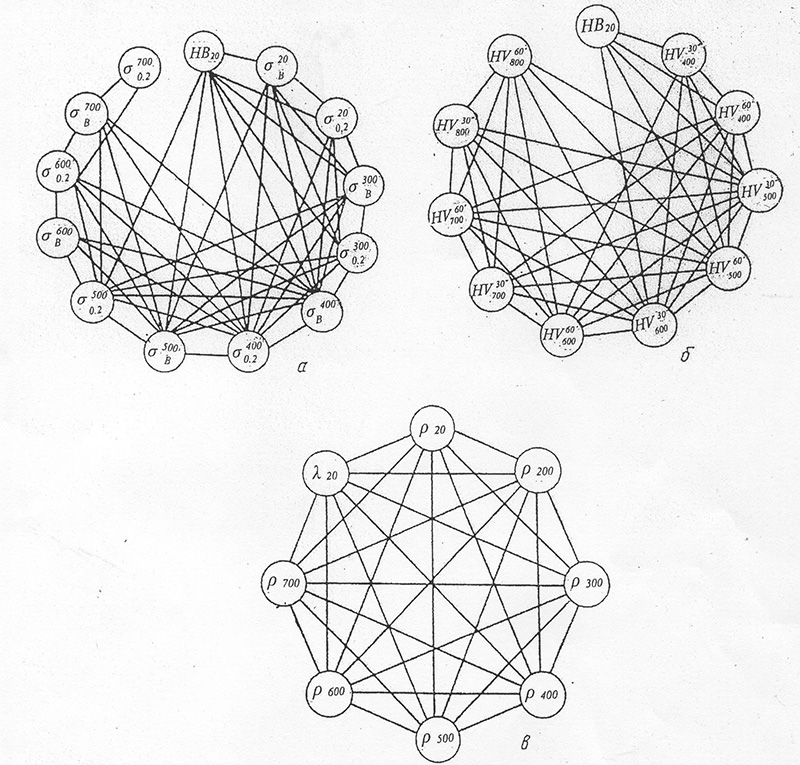

Важнейшей особенностью медных низколегированных жаропрочных сплавов и хромовой бронзы в частности является корреляция между многими физическими и механическими свойствами. Графы корреляционных связей между свойствами, в том числе и в интервале температур испытаний, приведены на рис. 3.

Рис. 3. Примеры графов корреляционных связей между свойствами низколегированных жаропрочных медных сплавов, в том числе хромовой бронзы: а — твердостью (НВ) при 20°С, временным сопротивлением (σв) и пределом текучести (σ0,2) в интервале 20–700°С; твердостью (НВ) при 20°С, кратковременной (30 с) и длительной (60 мин) горячей твердостью (HV); в — теплопроводностью (λ) при 20°С и удельным электросопротивлением (ρ) в интервале 20–700°С.

Многие связи между свойствами статистически значимы даже при доверительной вероятности, равной 99,9%. Напомним, что коэффициент корреляции, равный 1, характеризует функциональную связь. Связь, оцениваемая коэффициентами корреляции от 0,78 до 1, существует между теплопроводностью при комнатной температуре и удельным электросопротивлением в интервале температур 20–700°С. Это значит, что для указанных свойств, как и для некоторых других, по одному из определенных экспериментально (например, при комнатной температуре) можно достаточно надежно рассчитывать все остальные. О том, что указанные свойства связаны определенной зависимостью в пределах сплава одного состава, хорошо и давно известно. Последнее означает также и то, что число определяемых физических и механических свойств сплавов, от которых зависят их эксплуатационные свойства, может быть значительно сокращено вплоть до сдаточных свойств, регламентированных технической документацией. Обнаруживают, например, хорошую корреляцию между собой такие свойства хромовых бронз, как твердость при комнатной температуре, кратковременная (30 с) и длительная (60 мин) горячая твердость HV, временные сопротивления разрыву и пределы текучести, относительные сужение и удлинение, ударная вязкость. Однако в некоторых случаях связи не всегда оказываются прямыми. Выявляется также тенденция ослабления связей с повышением температуры испытаний. Например, предел прочности и твердость сплавов при комнатной температуре непосредственно связаны с подобными характеристиками только до 500°С, а свойства при 600°С и более высокой температуре надежно коррелируют только с такими же свойствами, определенными при температурах 400, 500°С и т. д. Из характеристик пластичности полностью закоррелированными между собой с высокими коэффициентами являются относительные сужения образцов, испытанных на разрыв при любой температуре; относительное удлинение в основном связано с относительным сужением образца при одинаковой температуре [5, 6].

Далее следует перечислить состояния полуфабрикатов (изделий) из хромовой бронзы, которые поставляются многочисленным потребителям, проявляя при этом в различных сочетаниях весь комплекс перечисленных ранее свойств. Как и следовало ожидать, наилучшее сочетание свойств имеет дисперсионно твердеющее состояние продукции при условии, что химический состав используемого сплава будет оптимально выдержан по содержанию хрома и примесей в исходном слитке, оптимально механически и термически обработан (ТО или ТМО в зависимости главным образом от габаритов, формы, сортамента и требований потребителя, оборудования предприятия—поставщика полуфабрикатов). Здесь имеется в виду максимально возможная температура закалки для заданного химического состава по основному легирующему компоненту и достаточное время выдержки закаливаемого изделия с целью образования стабильно пересыщенного хромом твердого раствора.

Необходимо обеспечить возможно быстрое охлаждение с целью фиксирования этого состояния и далее провести старение (низкотемпературный отжиг при температуре 440–500°С, зависящий от степени холодной деформации между закалкой и старением). Холодная деформация между закалкой и старением существенно повышает прочностные свойства сплава за счет полей упругих напряжений, возникающих как от дислокаций в деформированной матрице, так и вследствие изменения процесса выделения и роста частиц второй фазы в кинетическом и морфологическом аспектах. Повышение абсолютного уровня прочностных свойств, зависящих от количества дефектов в структуре сплава, либо ускоряет процесс старения, либо снижает его температуру [3].

Промышленное производство

Значительная часть хромовой бронзы поставляется в виде крупногабаритных горячекатаных листов с целью изготовления из них сварных круглых кристаллизаторов для вакуумного дугового и электрошлакового переплавов стальных и титановых слитков. Кристаллизаторы после сварки, к сожалению, термически не обрабатывают. Если термообработка (закалка и старение) не проводится из-за отсутствия подходящего печного оборудования, то его нужно приобрести. Таких кристаллизаторов производится довольно много, в том числе и на экспорт, и затраты на финансирование дополнительного оборудования должны окупиться довольно быстро, так как эксплуатационные свойства готовой «сварной трубы» могут вырасти примерно в полтора раза.

Говоря о листовом прокате стоит вспомнить снова слова В. П. Глушко о хромовой бронзе. Объем поставок листов этого направления потребления довольно большой. Поражают и габариты. Например, горячекатаные листы размером почти до 20×2000×2000 мм и холоднокатаные практически вдвое меньше. Листы из хромовой бронзы очень долгое время изготавливались из слитков открытых методов плавки, а затем к открытой выплавке добавился еще электрошлаковый переплав (ЭШП) и даже вакуумная плавка. Естественно, что с существенным улучшением качества слитков (особенно по отсутствию осевой пористости и практически полному отсутствию неметаллических включений как оксидного, так и экзогенного происхождения) одновременно существенно повышается и стоимость готовой продукции. Действительно, для ЭШП требуется предварительно изготовленный расходуемый слиток-электрод и заранее выплавленный в отдельной плавильной печи многокомпонентный солевой флюс, а слиток вакуумной плавки кроме расходов, связанных с обеспечением сравнительно безвоздушного пространства в объеме плавильной печи и поддержанием в ней герметичности, требует почти всегда двойного переплава. Кроме всего прочего, вакуумная плавка должна быть обеспечена высококачественной медью марки не ниже МО (а скорее всего, марки МОО) и высококачественной лигатурой медь-хром. Качество лигатуры оценивается равномерностью распределения хрома, его дисперсностью и минимумом оксидных и шлаковых включений. Итак, первая плавка после вакуумирования шихты проводится на листовой катодной меди и лигатуре. Отливка слитка осуществляется в чугунную или стальную изложницу. Вторая плавка (дуговой переплав) осуществляется в водоохлаждаемую изложницу. И электрошлаковый переплав, и переплав при вакуумной плавке задают направленность кристаллам структуры слитка с тем, чтобы кристаллизация заканчивалась в последнюю очередь питанием усадки (усадочной раковины).

Плавить и получать качественные слитки по химическому составу, структуре и свойствам, полностью пригодные для столь ответственного назначения, каким являются камеры сгорания ЖРД, можно и открытым методом, если использовать шихтовые материалы, вертикальное полунепрерывное литье и технологию, применяемую при производстве бескислородной меди [3]. Такую продукцию получал и с успехом поставлял многочисленным потребителям в достаточно большом объеме завод «Красный Выборжец» при научной поддержке лаборатории жаропрочных сплавов института «Гипроцветметобработка». И в настоящее время от вакуумной плавки при производстве двойного сплава медь-хром можно вполне отказаться, оставив ее для изготовления более сложных и содержащих легкоокисляемые легирующие компоненты низколегированных медных сплавов.

По качеству слитков хромовой бронзы, определяющему наличие и количество неметаллических включений, открытая плавка даже исключительно тщательного производства все же уступает значительно более сложному в технологическом отношении электрошлаковому переплаву. Отдавая предпочтение этому методу производства качественных, но несравненно более дорогостоящих слитков, следует не без должного основания заметить, что значительная часть общей стоимости всего процесса ЭШП падает на стоимость и приготовление пригодного для процесса флюса. На мой взгляд, внедрение в практику ЭШП сразу нескольких флюсов «на выбор», каждый из которых состоит из шести компонентов, весьма хлопотно технологически и экономически, хотя, может быть, где-то и достаточно эффективно. Кажется, и не без оснований, что здесь немалую роль сыграло стремление к «патентной чистоте» и конкурентные отношения лаборатории металлургических процессов института «Гипроцветметобработка» и автора ЭШП — Института электросварки им. Е. О. Патона НАН Украины на заводе—изготовителе проката. Мой многолетний опыт совместных исследовательских работ с ИЭС им. Е. О. Патона, а затем и доскональные исследования материалов собственных сплавов того же назначения показали, что флюс, состоящий из 80% фтористого кальция и 20% криолита, и второй, содержащий на 5% меньше криолита, замещенного 5% буры, обеспечивают все требования технических условий производства самой ответственной продукции.

Внимание! Фосфор

Заканчивая краткое изложение особенностей плавильнолитейной части при промышленном производстве хромовой бронзы, хотелось бы еще обратить внимание на влияние общепринятого для этого сплава, впрочем, как и для абсолютного большинства медных сплавов, раскислителя, каким является фосфор. Его влияние ощутимо проявляется при способности хромовой бронзы к дисперсионному твердению, если содержание фосфора выше определенного предела. В зависимости от плавильного агрегата, качества шихты, температурно-временных параметров процесса плавки и назначения слитков остаточное содержание фосфора в отлитых слитках может колебаться в довольно значительных пределах. Выборочный анализ слитков хромовой бронзы промышленного изготовления на фосфор показал, что он может присутствовать в сплаве в количестве от 0,01 до 0,15%. В процессе выполнения переходных плавок с хромовой бронзы на другой сплав в заводской практике зачастую прибегают к большему содержанию фосфора в шихте (до 0,3–0,4%) с целью, повысив жидкотекучесть расплава, максимально «отмыться» от хромсодержащего шлака и настылей, не уменьшая при этом его содержание в химическом составе марочного сплава БрХ1.

Если содержание фосфора в хромовой бронзе (0,9–1,0% Cr) не превышает 0,045%, то он не оказывает сколько-нибудь существенного влияния на ее свойства. Однако было обнаружено, что эффект дисперсионного твердения хромовой бронзы существенно зависит от соотношения Cr/P. С целью определения критического значения соотношения Cr/P были проведены исследования. Определялось состояние, когда эффект дисперсионного твердения хромовой бронзы еще достаточно высок (твердость после закалки и старения условно равна 90HB) и при этом обеспечивается предельно допустимое содержание примеси фосфора в сплаве промышленного производства, гарантирующее для любого содержания хрома в пределах марочного состава (0,4–1,0% Cr)

высокие механические свойства. Были отлиты слитки хромовой бронзы с содержанием 0,4; 0,6 и 0,8% Cr и от 0,01 до 0,4% Р. Свойства исследовались после закалки образцов от 1000°С (выдержка при этой температуре 30 мин) в воде и последующего старения при 500°С в течение 1 ч. Теплопроводность материалов определяли пересчетом с их электропроводности, для чего использовали уже известную номограмму [7].

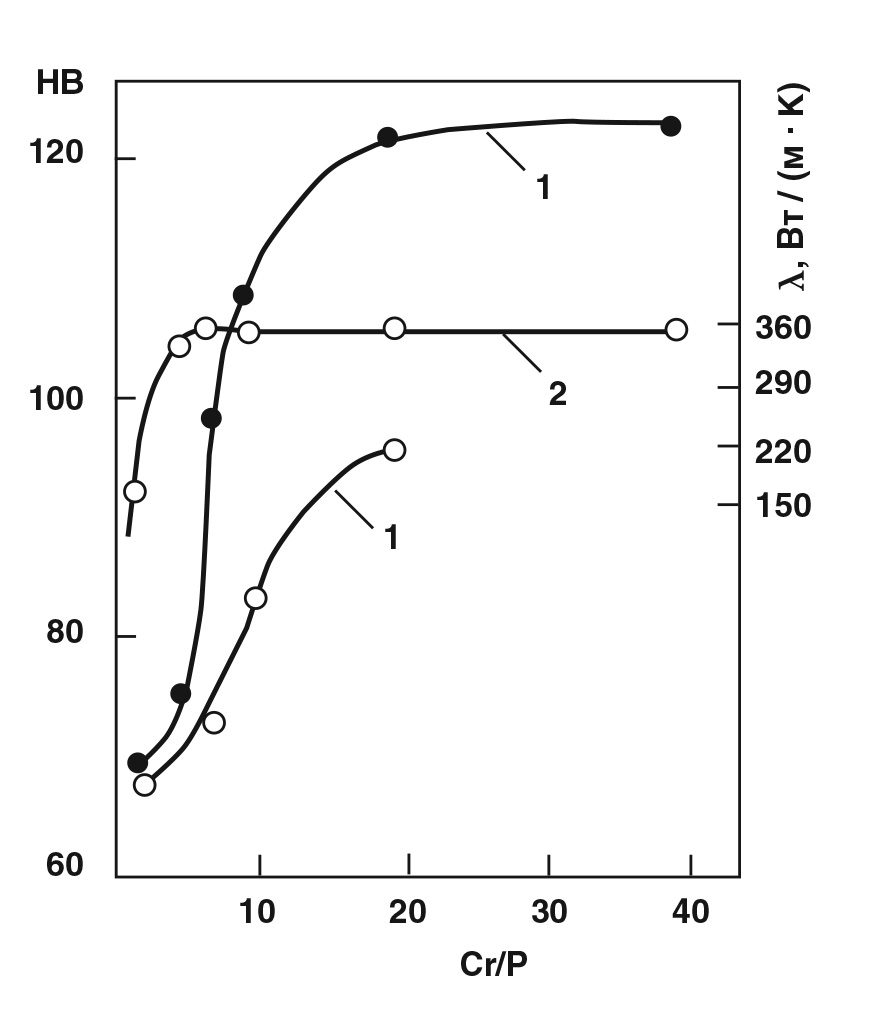

Влияние соотношения Cr/P на твердость и теплопроводность сплавов, содержащих 0,4 и 0,8% Cr (рис. 4), показывает, что твердость хромовой бронзы (в отличие от теплопроводности) существенно зависит от содержания в ней хрома, и еще в большей степени твердость обоих сплавов зависит от соотношения Cr/P в них. Если для достижения высокой теплопроводности соотношение Cr/P в сплаве необходимо поддерживать на уровне 5, то для получения нужной твердости это соотношение должно быть в 4 раза большим, т. е. для получения необходимого эффекта дисперсионного твердения в хромовой бронзе, обеспечивающего гарантированно высокое сочетание прочностных свойств с теплопроводностью, остаточное содержание фосфора в ней не должно превышать 0,02%.

Рис. 4. Зависимость твердости (1) и теплопроводности (2) хромовой бронзы с содержанием хрома 0,4% () и 0,8% () от соотношения Cr/P

Как следует из приведенных результатов исследований, к фосфору в хромовых бронзах, вернее, к соотношению содержания хрома в сплаве к содержанию в нем фосфора, необходимо относиться с предельной осторожностью. При этом необходимо особо учитывать, что оба компонента присутствуют в сплаве (один как остаток после раскисления, а другой — как основной легирующий компонент).

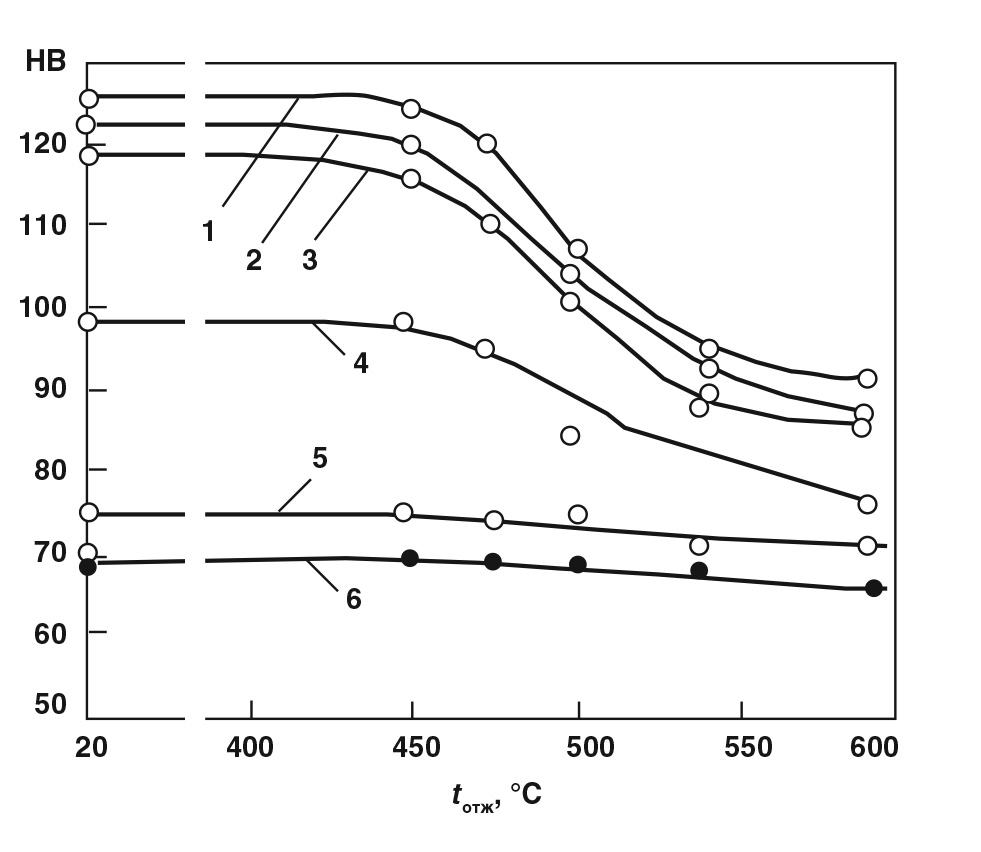

Температура разупрочнения хромовой бронзы практически не меняется с изменением содержания фосфора в сплаве в достаточно широких пределах (рис. 5), так как предполагается, что образующиеся фосфиды хрома заметно не влияют на указанную температуру.

Рис. 5. Влияние фосфора на температуру разупрочнения хромовой бронзы (0,8% Cr). Р,% : 1 — 0,02; 2 — 0,04; 3 — 0,08; 4 — 0,11; 5 — 0,16; 6 — 0,4

Есть и еще одна очень важная особенность хромовых бронз — общность подхода при определении начальных параметров производства полуфабрикатов. В первую очередь это касается технологии обработки давлением. Сравнительно высокие пластические свойства в широком интервале температур обеспечивают хорошую технологичность на всех операциях горячей и холодной прокатки, прессования, волочения, ковки. Вообще выбор таких параметров технологии, как дробность деформации, степень деформации по проходам, суммарная степень деформации и т. п. в данном случае больше зависит от возможностей оборудования, чем от состава меднохромовых сплавов. Поэтому когда речь идет о технологии производства таких сплавов (технологичности в металлургическом производстве), подразумевают прежде всего технологию плавки и литья слитков.

Предлагаемая продукция и ее применение

Хромовые бронзы в основном производят в России три предприятия (табл. 3).

| Хром в сплавах (% по массе) | |||||

|---|---|---|---|---|---|

| 0,4 – 1,0 | 0,4 – 1,2 | 0,6 – 1,2 | 0,5 – 1,2 | 0,4 – 0,7 | 0,5 – 0,7 |

Плоский прокат из упомянутых сплавов в России производят два предприятия, а прессованную продукцию — три. Прессованной продукции производится несравненно больше, здесь и трубы, и прутки, и коллекторы различных профилей. Необходимо особо отметить, что начало термической обработки (закалка) осуществляется при прессовании от необходимой температуры в печи в холодную воду. Затем следует холодная деформация, в основном волочением, и старение. Для массивных изделий старение следует сразу после прессования или сортовой прокатки, например, трубных заготовок.

Коллекторы широко используют в электродвигателях как переменного, так и постоянного тока в бытовой технике, электроинструментах, а также в железнодорожном транспорте.

Трубные заготовки обладают высокой коррозионной стойкостью в сочетании с достаточно высокими трибостойкостью и прочностными свойствами. Используются достаточно широко как внутренние стенки кристаллизаторов полунепрерывного литья в цветной металлургии, в подшипниковой промышленности, для изготовления специальных сепараторов в нефтяной промышленности.

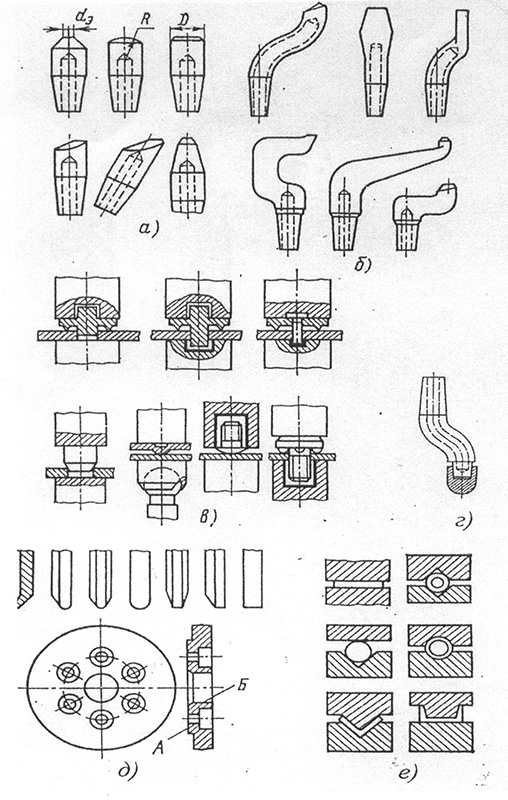

По общему объему производства пруткам различного сечения из хромовой бронзы просто нет сравнения. Наибольшее применение они нашли в сварочном производстве. При сварке плавлением в среде защитных газов это мундштуки (MIG/MAG-сварка). Но основное применение — это сварка сопротивлением в общем и сельскохозяйственном машиностроении, автомобильной промышленности, вагоностроении и строительной индустрии. Контактная сварка (точечная, шовная, рельефная, фигурная, стыковая, одно- и двухсторонняя, микросварка) — основной способ сравнительно быстрого неразъемного и жесткого соединения деталей, узлов, целых конструкций (рис. 6).

Рис. 6. Электроды для контактной сварки: а, б — точечной; в — рельефной; г — фигурный электрододержатель и электрод колпачкового типа; д — шовной; е — стыковой.

В заключительном разделе статьи следует вернуться к ее началу — к паяно-сварным теплообменникам, почти всегда крайне ответственного назначения, сравнительно крупногабаритным, с высокими требованиями к соблюдению параметров сложной технологии производства и качеству конечных изделий. К таким теплообменникам из хромовой бронзы относятся прежде всего камеры сгорания жидкостных реактивных двигателей (КС ЖРД), сварные кристаллизаторы вакуумных дуговых плавильных печей, охлаждаемые различными теплоносителями корпусы и камеры приборов и агрегатов, сварные бандажи машин совмещенного непрерывного литья и прокатки и др. Хромовая бронза как основа многих других жаропрочных теплопроводных медных сплавов, играющая основную роль в таких конструкциях, кроме обычно высоких требований к физическим и механическим свойствам в широком температурном интервале эксплуатации изделий лимитирована еще и технологическими свойствами. Такой сплав должен тем или иным способом бездефектно свариваться между собой, а также с металлическими материалами иных основ. Это могут быть различные стали, в том числе нержавеющие; титановые, никелевые и другие сплавы.

Пайка таких теплообменников, и прежде всего КС ЖРД, осуществляется в основном высокотемпературными припоями на медной основе и медно-серебряными припоями, как правило, не более 30 мин. Температура пайки 980–1020°С. Скорость охлаждения конструкций после пайки лимитируется их габаритами или габаритами контейнеров, где осуществляется пайка, например, в вакууме или в атмосфере защитных газов. Она, как правило, низкая и составляет в среднем 10–20°С/мин от температуры пайки до некой условной температуры 600°С с выдержкой в термостате 30 мин, и далее свободное охлаждение на воздухе или в воде. Есть и иной вариант режима пайки, титановый (тоже медно-серебряным припоем иного состава при температуре 820–830°С). Технологические параметры пайки существенно ниже, чем при пайке со сталью.

Требования ТУ

Плоский прокат для КС ЖРД всегда был наиболее важной продукцией, что обуславливало особое внимание к нему и производственников разного направления деятельности, и научных сотрудников минимум двух научно-исследовательских многопрофильных институтов, и контролирующих организаций. В настоящее время контроль материалов, обеспечивающих их работоспособность, не должен ослабляться. На мой взгляд, настало наконец время навести относительный порядок и в документально-организационном плане. И начать необходимо с основного документа — с технических условий. Во‑первых, текст с имитацией температурно-временных условий пайки КС должен предшествовать требуемым свойствам, а проводить их должен заказчик и только он. Предприятие—производитель продукции обязано предоставить ее потребителю в точном соответствии с согласованными ТУ требованиями к качеству продукции, включая ее механические свойства в состоянии поставки, и только. Таковы требования к выпускаемой продукции предприятиями Российской Федерации и не только ими. Я вполне понимаю, что текст ТУ переписывается из одной редакции в следующую практически без изменений на протяжении более семидесяти лет (в настоящее время, например, одновременно действуют два абсолютно одинаковых документа).

Но за этот период времени не один раз сменились руководители и исполнители организаций и производственных предприятий, существенно обновилось оборудование, а требования к двойным испытаниям образцов (у поставщика и потребителя продукции) остались прежними. Если результаты сдаточных механических испытаний образцов со свойствами поставленной продукции и там, и здесь практически совпадали, то испытания образцов, имитирующих режимы пайки, совпадали редко. Такие результаты вполне объяснимы: разное лабораторное печное и испытательное оборудование, различные атмосферные условия, вместо одного из предписанных в ТУ термостатов для охлаждения образцов установлены, скорее всего, две обычных нагревательных муфельных печи (одна на 1000°С и вторая — на 600°С). А ведь нагревательная лабораторная печь отличается от термостата существенно: расположением и конструкцией нагревателей, футеровкой, средствами контроля температуры. Наконец, пресловутый человеческий фактор (наверняка методика переноса образцов из одной печи в другую отличается и по времени, и по количеству образцов в одной операции). Кроме того, разница в действительности между имитацией пайки и самой пайкой все равно есть довольно существенная. Поставленный с предприятия—изготовителя лист у его заказчика штампуется зачастую несколько раз с промежуточными отжигами, потом фрезеруется, а уж затем нагревается под пайку и паяется. Температура 600°С вообще принята весьма условно. Таким образом, на мой взгляд, такие сложные и довольно спорные испытания на заводе — поставщике продукции следует отменить.

Заключение

Исходя из вышеизложенного, следует воздать должное эффекту дисперсионного твердения и хромовой бронзе в частности. Даже при неблагоприятном режиме термообработки, который проводится при имитации режима пайки, прочность образцов практически вдвое выше, чем у нелегированной меди.

Литература

1. Глушко В. П. Ракетные двигатели ГДЛ-ОКБ,. М.: АПН, 1975. С. 56.

2. Николаев А. К., Новиков А. И., Розенберг В. М. Хромовые бронзы. М.: Металлургия, 1983. — 176 с.

3. Николаев А. К., Костин С.А. Медь и жаропрочные медные сплавы. Энциклопедический и терминологический словарь. Фундаментальный справочник. — М.: ДПК Пресс. — 720 с.

4. Николаев А. К. Дисперсионное твердение — эффективное направление синтеза конструкционных сплавов. // РИТМ. 2011. № 3. С. 31–35.

5. Николаев А. К., Розенберг В. М. Сплавы для электродов контактной сварки. М.: Металлургия, 1978. С. 96.

6. Николаев А. К. Повышение качества полуфабрикатов из цветных металлов. Низколегированные медные сплавы // Цветные металлы. 1982. № 3. С. 59–63.

7. Николаев А. К., Ашихмин Г. В. Применение жаропрочных медных сплавов в кристаллизаторах непрерывного литья слитков // Цветная металлургия. 2003. № 11. С. 28–36.

Источник: журнал "РИТМ машиностроения" № 1-2019